碳纤维增强复合材料力学性能退化及失效过程的研究进展

黄书峰陈晓周刘 东卫爱丽祝颖丹

(1 太原理工大学材料科学与工程学院,太原 030002)

(2 浙江省机器人与智能制造装备技术重点实验室,中国科学院宁波材料技术与工程研究所,宁波 315201)

(3 富强鑫(宁波)机器制造有限公司,宁波 315032)

0 引言

碳纤维增强复合材料(CFRP)由于具有密度小、比强度高、比模量大、耐腐蚀、抗疲劳、结构性能可设计性强、易于一体化成型等诸多优异特性,已被广泛应用于航空航天、交通、风电、海洋、建筑等众多领域[1]。

CFRP 的广泛应用使得对其力学行为和性能进行准确预测的要求日渐提高[2]。一方面,由于CFRP力学性能的各向异性及内部构造的不均匀性和不连续性,导致其损伤是一个随机复杂的过程;另一方面,在加工和服役过程中,由于各种载荷共同施加的作用,CFRP 容易产生基体裂纹、界面分层、纤维断裂及多种模式耦合的损伤行为,这些损伤的萌生和演化,很大程度上影响CFRP 本身的力学性能,并最终决定了结构整体的耐久性[3]。因此,为了提高复合材料构件的应用效果,对CFRP 损伤行为的研究是十分重要的。本文简要综述了近年来国内外对CFRP 在静态、冲击、疲劳载荷以及湿热环境下的损伤演化及失效行为的研究状况和最新成果,并展望今后的研究发展趋势。

1 不同载荷下CFRP结构损伤研究

1.1 静态载荷下的结构损伤研究

CFRP 结构损伤的萌生与扩展直接影响其使役性能及结构可靠性。针对从初始缺陷到形成宏观裂纹,直至断裂失效的演化过程,复合材料多尺度力学[4]的研究包括微观力学(特征长度:nm~μm,表征参数为模量、强度和断裂韧性等,材料表现为原子、分子等多体相互作用的离散系统)、细观力学[5-6](特征长度:μm~mm,表征参数为孔隙、裂纹和材料微结构等,材料表现为复合材料强度与组分材料性能、含量、微观结构等参数之间的关系)和宏观力学(特征长度:mm 以上,表征参数为刚强度、宏观应变和宏观应力等)三种研究尺度。运用多尺度力学分析方法,能够充分利用微观尺度的精确性和宏观尺度的高效性,其中宏观力学通过均匀化理论研究材料的各向异性,是静力学和动力学的分析基础,包括引入损伤变量的损伤力学和基于预置裂纹的断裂力学理论等。

1.1.1 损伤力学

前苏联学者KACHANOV[7]最早提出连续介质损伤力学(CDM)理论,假设材料自身是空间连续体,并可以被分割成无限个无限小的与自身材料性质相同的单元。在该理论中,材料的损伤可以由张量表示。TALREJA[8]提出了使用二阶张量表示损伤,降低了各向同性材料对称性的影响。

DUGDALE[9]为了消除裂纹尖端的奇异性,首次提出内聚力模型(CZM)概念,Needleman[10]首先使用CZM 并基于损伤力学原理分析裂纹扩展,可以满足韧性开裂和界面开裂的研究需求,但是界面参数确定困难。

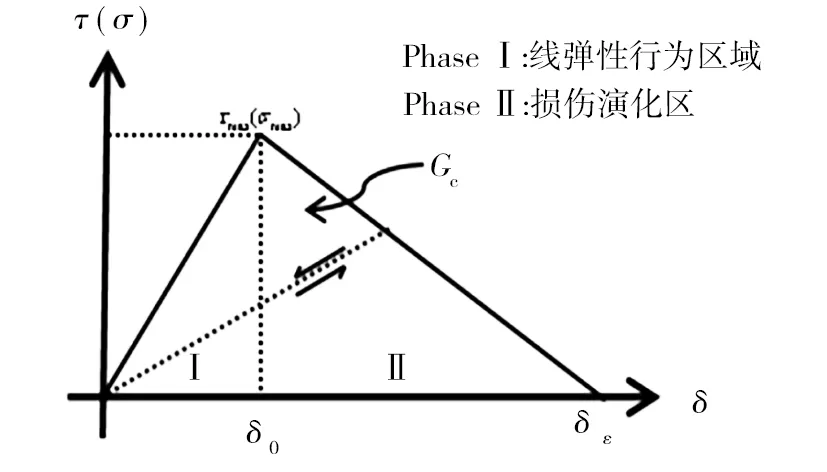

PAULINO 等[11]基于损伤内聚力理论和经典层合板理论,提出了界面模拟的双线弹性-软化内聚力模型,可以较好模拟复合材料分层和纤维断裂,计算效率和准确性较高,且易于应用,如图1所示。

图1 双线弹性-软化内聚力模型[11]Fig.1 Two-line elastic-softening cohesive zone model[11]

损伤力学从唯象学强度理论出发,建立损伤起始判据及损伤演化方程,考虑材料损伤本构关系,系统性地分析损伤对材料力学性能的影响。但其损伤模型存在很多物理意义不明确的参数,且不能反映材料破坏过程中细观结构的演化。

1.1.2 断裂力学

WAGNER 等[12]首次提出纤维断裂前后能量守恒的观点,并运用能量法确定界面的断裂韧性。KIMURA 等[13]在此基础上研究了基体塑性变形所消耗的能量及应力分布与裂纹发展的关系。

RYBICKI[14]基于裂纹扩展和线弹性断裂力学提出了虚拟网格闭合技术(VCCT),可适用于3D 结构,能够较为精确地预测复合材料中裂纹扩展问题,但是对于损伤的萌生无法进行模拟,需要在损伤起始位置预设初始裂纹,且受网格尺寸的影响较大。

扩展有限元(XFEM)是基于有限元框架和断裂力学原理提出的研究材料失效点裂纹出现及扩展的最著名的方法,解决了裂纹扩展带来的网格重新划分问题,同时可以处理裂纹面和裂尖处不连续的问题,但是对于局部应力或应变变化较大、位移存在间隔的情况具有一定的局限性。

DUARTE 等[15]基于XFEM 研究CFRP 层合板弹性区域的界面问题,并建立了界面损伤模型,分析了界面损伤对复合材料弹性模量和强度的影响。

断裂力学以裂纹为边界条件,主要研究裂纹顶端的应力场、应变场和位移场,应用在三维断裂力学问题和疲劳裂纹扩展问题。但由于裂纹顶端应力场存在奇异性,导致直接采用常规数值方法分析断裂力学问题困难。

1.2 冲击载荷下的结构损伤研究

CFRP 结构的冲击损伤是一个高度非线性问题,包括材料非线性、结构大变形引起的几何非线性和接触非线性等,在冲击载荷下,由于吸收冲击能量而出现基体开裂、分层、纤维断裂等形式的损伤,大多数情况下多种损伤行为共存。复合材料在冲击载荷作用下分层和厚度方向的剪切行为导致的层剪裂纹是主要的损伤方式,纤维、界面可以吸收大量能量从而减缓裂纹的扩展,预防材料突然失效。

1.2.1 低速冲击损伤研究

KIM 等[16]研究了低速冲击状况中不同冲击能量对CFRP 损伤的影响,发现分层是低速冲击载荷下的主要损伤形式。ZABALA 等[17]基于内聚力模型和能量法,通过低速冲击试验得出,冲击速度的增大会导致冲击力和吸收能量的增大,进而加速裂纹的产生与扩展。LIU等[18]对低速冲击仿真与试验结果比较,发现使用Puck 准则误差最小,Chang-Chang 准则误差最大。肖琳等[19]改进Chang-Chang 失效准则,预测了不同铺层顺序对层合板低速冲击损伤与响应时间的影响,得到的响应曲线、损伤模式与试验结果吻合度较高。

1.2.2 高速冲击损伤研究

LIM 等[20]采用滑移面接触算法,结合断裂力学和经典层合板理论,发现层间分层是高速冲击下层合板的主要损伤形式,并建立有限元分析模型模拟高速冲击下CFRP 层合板的层间分层破坏。THIRUPPUKUZHI 等[21]研究CFRP 层合板高应变率下的冲击特性,发现随应变率增大,材料弹性模量和破坏应力均有所增大,由于响应时间不足,破坏应变有所减小。张超等[22]结合界面单元和混合损伤演化模式建立双线性内聚力模型,模拟高速冲击下CFRP层合板层内、层间损伤过程。KUHN[23]对复合材料薄板进行高速侵彻试验,破坏模式以分层和纤维拉伸断裂为主,且分层总面积随冲击角度的增大而减小。

1.3 疲劳载荷下的结构损伤研究

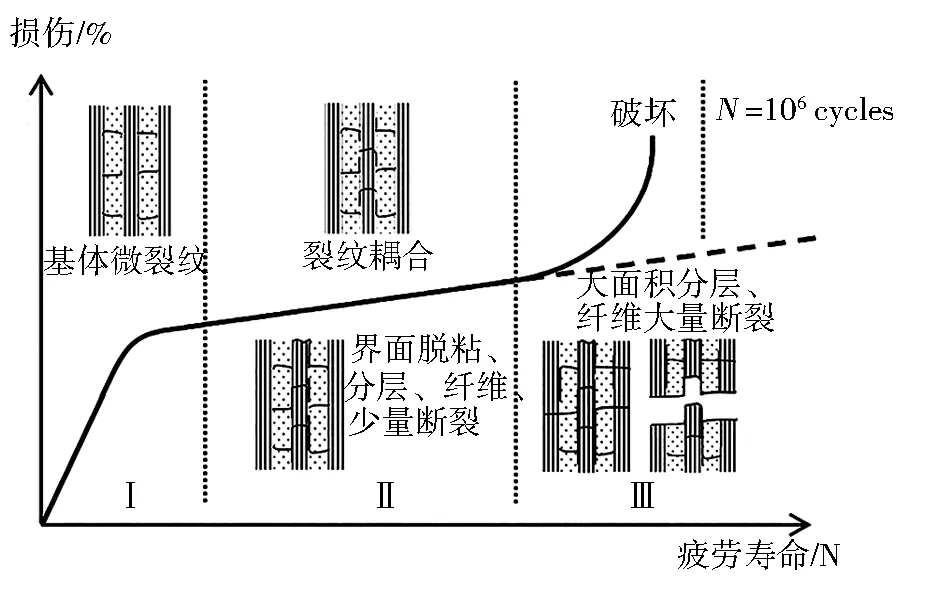

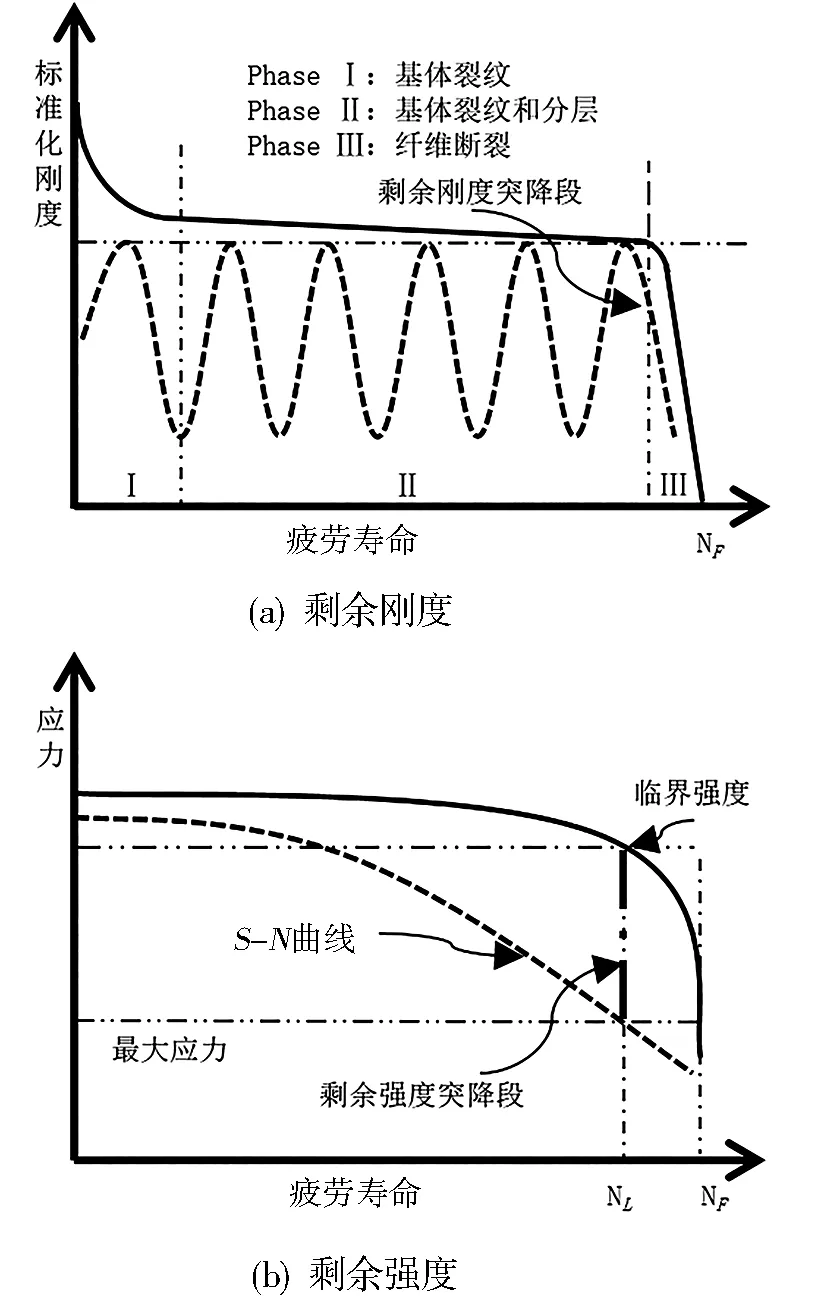

在疲劳载荷作用下,复合材料轻微孔隙裂纹等结构内部的初始损伤进一步扩展,产生多种形式的损伤及相互耦合作用,CFRP 的疲劳损伤演化是非线性的,如图2 所示[24],分为以下3 个阶段:Ⅰ-萌生初始损伤阶段;Ⅱ-较缓慢的损伤累积准饱和阶段;Ⅲ-快速失效破坏阶段。

图2 疲劳损伤演化曲线[24]Fig.2 Fatigue damage evolution curve[24]

最初,Hashin[25]基于Hashin 静强度准则,提出了区分纤维失效和基体失效两种模式的疲劳判据。PHILIPPIDIS 等[26]在Tsai-Wu 静强度准则基础上结合S-N曲线建立疲劳寿命预测模型。SHOKRIEH等[27]基于能量法建立了疲劳寿命模型。HAHN 等[28]通过大量疲劳试验获得S-N曲线,证明了材料剩余强度与强度和疲劳寿命相关。

1.3.1 基于刚强度退化的唯象学模型

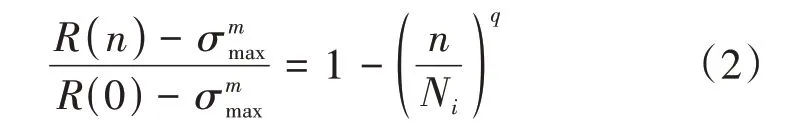

基于刚强度退化的唯象学模型是从宏观力学尺度描述刚度或强度逐渐退化的演化规律,YANG等[29]最早提出了剩余刚度模型,指出循环次数与刚度退化的幂次方成正比关系。复合材料典型的层合板刚度衰减如图3(a)所示[29]。

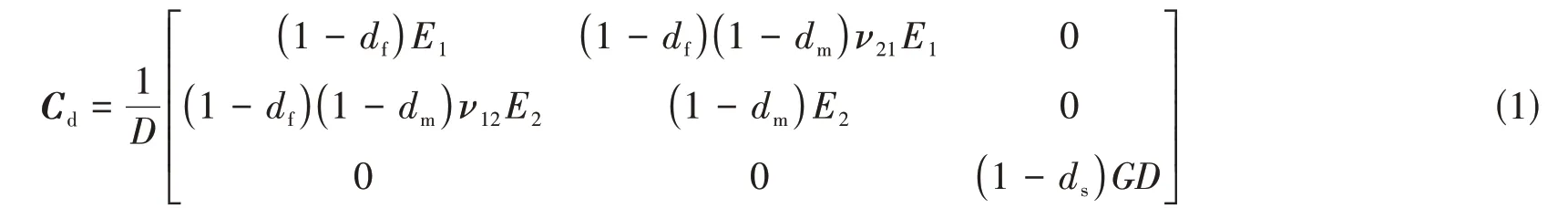

MATZENMILLER等[30]采用CDM结合经典层合板理论建立了连续损伤模型,是近年来应用最广泛的一种刚度退化损伤模型,刚度矩阵Cd,如式(1)所示。

该模型引入损伤变量,并且研究了损伤与损伤本构的关系,以及应力应变对损伤的影响。XIAO等[31]完善了该模型,使其可以准确描述基体开裂、分层和纤维断裂等损伤形式。该模型可以校准材料属性,具有更高的计算准确性和效率,但是在预测极限强度的预测上存在局限性。

剩余刚度模型需要通过大量试验获取拟合参数且参数形式复杂,也考虑复杂的加载模式和预测多轴应力场下复合材料的疲劳寿命[32]。

HALPIN等[33]使用疲劳损伤理论研究CFRP层合板的疲劳性能,结合断裂力学,研究材料的剩余强度,并预测材料的疲劳寿命。试验表明,其剩余强度和循环次数的关系如图3(b)所示[33]。

图3 剩余刚度、强度衰减曲线[29,33]Fig.3 Residual stiffness strength and reduction curves[29,33]

SAHU等[34]基于剩余强度变化特性,建立了随循环次数增大而强度衰减的剩余强度模型。REIFSNIDER 等[35]认为随着疲劳循环次数的增加,剩余强度按幂函数衰减,建立了幂数型剩余强度模型,如式(2)所示。

ALUKO 等[36]利用统计学规律,分析了CFRP 剩余强度与疲劳寿命之间的关系,建立了与应力和循环次数有关的剩余强度模型,如式(3)所示。

剩余强度的退化对于损伤累积不敏感,开始时变化非常缓慢,临近失效时快速下降,出现“突然失效”现象[37]。

1.3.2 基于唯象学机制的渐进损伤模型

HARRIS 等[38]利用CDM 和有限元方法考虑了层合板的渐进损伤过程,从单层板预测不同铺层顺序层合板的力学特性。SHOKRIEH 等[39]最先提出完整的疲劳渐进损伤方法,将参数化剩余强度和疲劳寿命结合,建立了基于Hashin 静态失效准则的渐进损伤模型,可以确定不同疲劳载荷和铺层的层合板的力学性能。MOURA 等[40]建立内聚力模型研究CFRP层合板在界面处的疲劳损伤演化规律,分析了多种损伤模式下分层损伤扩展规律。

GERENDT 等[41]基于断裂力学和Puck 准则建立疲劳断裂力学损伤模型,该模型实现了静态断裂能和疲劳损伤参数的物理一致性计算,并通过仿真和试验相结合的方法验证。

渐进损伤模型使用一个或多个可观察损伤机理的损伤变量表示损伤扩展和疲劳寿命,是目前最受关注的疲劳损伤分析方法[42]。

疲劳寿命模型根据S-N曲线确定失效准则,是三类模型中最简单的一种,需对特定案例校准,并且没有考虑损伤机理;唯象学模型可以表征疲劳损伤累积的特征,多用于工程领域;渐进损伤模型具有分析损伤机理的独有优势,考虑损伤的物理机制,模型的成本高、复杂性高,多用于科研领域。

1.4 湿热环境下的结构损伤研究

在湿热环境中,高温会引起CFRP 树脂后固化,提高其交联程度;同时树脂基体吸湿后会发生溶胀、塑化,使复合材料产生孔隙和裂纹,玻璃态转化温度降低,热膨胀系数提高,最终影响材料的力学性能。另一方面,界面处和基体内部会产生内应力、水分子通过界面进入纤维,引起纤维的破坏。

1.4.1 湿热老化模型

Fick 模型认为经过材料一定时间吸水后达到动态平衡,此后质量不再增加。Two-Stage 模型认为材料达到动态平衡后,吸水溶胀,界面处产生孔隙继续吸水,并且不会达到平衡状态。Langmuir 模型认为材料吸收的水分子分为游离水和化合水,游离水填充分子间隙,化合水与材料内部分子成键,Langmuir模型第一阶段和Fick 吸湿模型吻合,但第二阶段出现分散。吸湿曲线都经历两个阶段,即快速吸湿阶段和平衡吸湿阶段,如图4所示[43]。

图4 吸湿模型[43]Fig.4 Moisture absorption model[43]

GRACE 等[44]对CFRP 试件进行吸湿和脱湿试验,发现材料在湿热老化试验中物理老化现象造成的损伤是可逆的,而化学老化与机械老化过程造成的损伤是不可逆的。BERGERET 等[45]研究发现环境中的水分是通过界面、基体及CFRP 中的孔隙、微裂纹和界面脱粘处扩散入内部。

ZHANG 等[46]研究了湿热环境对复合材料吸湿的影响,发现湿热环境下复合材料由于碳纤维和基体之间的热应力作用,导致界面处产生孔隙,促进水分的吸收。SKOURLIS等[47]研究发现,由于界面处玻璃态转化温度低于基体,当温度变化时,界面更容易发生老化。王占彬等[48]研究了不同温度和湿度对复合材料的影响,发现温度越高吸湿率越大,吸湿曲线整体符合Fick 模型,吸湿量越大玻璃态转化温度越低,随老化时间的延长界面性能也在不断弱化。

1.4.2 湿热环境下的力学性能

NANDAGOPAL 等[49]发现CFRP的拉伸强度和弹性模量随所处温度的上升而下降,并且变化与基体的玻璃态转化温度有关。HOSUR 等[50]通过对不同湿热环境处理后复合材料进行冲击试验,发现吸湿饱和试样能够吸收更多的能量,湿热老化会降低材料的抗冲击性能。余治国等[51]研究了CFRP 层合板湿热老化后的静态力学性能,发现湿热老化没有改变复合材料的破坏模式,但纵、横向压缩强度和剪切强度有所降低。巩天琛等[52]开展了CFRP 层合板湿热疲劳下力学性能的研究,与未吸湿层合板疲劳性能进行了对比分析,确定了湿热环境下层合板可靠性寿命下降机理和规律。SHAN 等[53]考虑湿热效应影响,构造一系列退化因子,并提出了一种新的基于残余应变和材料退化的渐进疲劳损伤模型,用于预测复合材料结构在湿热环境中的疲劳失效。

湿热环境会对CFRP 的碳纤维、树脂基体及界面产生不同程度的损伤,其中对碳纤维的影响很小,对基体及界面影响显著,湿热老化使复合材料产生结构微裂纹,加速水分子扩散,引起基体开裂、界面脱粘、层间分层等损伤,导致复合材料强度和刚度降低,基体和界面相关的力学性能明显下降。

2 结语与展望

从理论分析、试验、仿真等方面概述了在不同载荷及湿热环境条件下的复合材料力学性能退化及失效过程的研究进展,根据以上的分析和讨论,提出今后研究应关注的以下几个问题,需要进一步地发展与完善。

(1)损伤力学缺乏基于微观尺度相互作用的参数(包含原子层级的复杂相互作用,很难直接测量,只能作为唯象模型使用,需结合微纳米力学对模型进行参数标定),断裂力学存在裂纹尖端奇异性问题。近场动力学适用于损伤、断裂、冲击等失稳问题及热扩散、水扩散等渗流问题,研究领域包含多种复合材料和层合板结构,兼有分子动力学方法和无网格方法的优点,避免了传统宏观方法在面对不连续问题时的局部奇异性,真正地实现了微观到宏观的跨尺度分析,但是因为其形式复杂且缺乏成熟的商业软件,亟待开展更多的研究。

(2)CFRP 的应变率效应显著,复合材料的动态力学性能以及损伤状态等均与受载时的应变率大小有关,近年对损伤本构关系的影响还处于初级阶段,尤其是对具有复杂微结构及纤维随机分布等复杂特性复合材料的研究很少,需要深入研究。

(3)CFRP 在多轴交变载荷或疲劳载荷加载下,材料失效的预测需要大量的计算,且模型通用性较低,损伤机理尚未明确,因此引入多种修正系数和非线性项,发展基于多尺度力学分析方法的高效率、高适用性疲劳寿命仿真模型,可以促进其在大规模工程结构的应用与发展。

(4)CFRP 在海洋等水环境中应用时不可避免地受到湿热和冲击、疲劳等外部载荷的耦合影响,需要考虑恶劣的工作环境和复杂应力状态造成的复合材料性能退化及失效。目前,在这方面的研究还比较少,强度理论和分析模型也亟待开发,针对该方面的研究也是一个重要的发展方向。