聚铝硅氮烷的合成、纺丝及陶瓷化性能研究

李海龙 陈建军

(浙江理工大学材料科学与工程学院先进陶瓷材料与纤维研究所,杭州 310018)

0 引言

随着科学技术的飞速发展,航空航天、军事兵器等高新领域对材料的性能提出了更高的要求[1-3]。Si3N4纤维不仅具有高强度、高模量和低密度等特性,而且在耐高温、耐腐蚀和抗氧化等方面也有着优异的表现,具有广泛的应用前景[4-6]。目前制备Si3N4纤维主要采用先驱体转化法,此方法最早是由YAJIMA等[7-9]提出用于制备连续的SiC 纤维。研究发现,先驱体转化法具有先驱体合成所需温度低、分子结构可设计、陶瓷产率高等优势,可以制备高性能的SiC纤维[10-12],因而也逐渐应用于Si3N4纤维的制备。美国道康宁公司[13]、法国Domaine 大学[14]、日本东亚燃料公司[15],以及国内厦门大学[16]和国防科技大学[17]等均采用先驱体转化法,通过制备先驱体、熔融纺丝、不熔化处理、高温陶瓷化等工艺获得了性能优异的Si3N4纤维。

随着Si3N4纤维应用领域的不断扩大,为了满足Si3N4纤维在更耐高温、抗氧化以及应用于一些特殊环境的需求,研究者们逐渐开始对先驱体PSZ 进行物理和化学改性,通过引入B、Al、Fe、Zr、Ti、Co 等异质元素制备具有不同特殊性能的Si3N4纤维[18-21]。例如Fe、Co 的引入可以提高Si3N4纤维的电导率,并使其具有磁性;B 的引入提高Si3N4纤维的吸波性;Al 的引入也受到研究者的关注,研究表明纤维中含有微量的铝元素具有极好的高温稳定性。KISHI 等[22]针对陶瓷的不均匀性使用Al(Oi-Pr)3为铝源在烧结体中获得了更好的均质性。SALAMEH 等[23]通过二甲基乙胺铝烷络合物与聚硅氮烷反应合成一系列聚铝硅氮烷,并研究了其高温热解行为和微观结构的演变。FUNAYAMA 等[24]使用全氢聚硅氮烷与二异丙醇铝合成聚铝硅氮烷,并经高温裂解得到非晶相陶瓷,发现铝的存在可以抑制热解过程中的晶粒长大。李松等[25]使用聚甲基乙烯基硅氮烷与异丙醇铝在不同温度下合成了聚铝硅氮烷,研究了合成温度对聚铝硅氮烷陶瓷化过程和陶瓷产率的影响。李耀等[26]通过先驱体转化法制备聚铝硅氮烷前驱体,并裂解陶瓷化得到SiAlCN纳米多孔陶瓷。

目前,国内外关于SiC和Si3N4纤维的制备工艺已有很多报道,对PASZ 的制备和陶瓷化也有新的进展,然而关于PASZ纺丝性能及含铝Si3N4纤维研究的报道较少。区别于上述文献报道的含铝化合物直接改性聚硅氮烷高聚物,本文通过实验室自制的聚硅氮烷液态低聚物与乙酰丙酮铝反应合成纺丝性能优异的PASZ,经熔融纺丝、空气预氧化不熔化处理、高温裂解制备得到SiAlCN(O)纤维,并对PASZ 及SiAlCN(O)纤维的结构性能进行初步分析。

1 实验

1.1 原料

聚硅氮烷(PSZ)液态低聚物由实验室通过甲基二氯硅烷和二甲基二氯硅烷氨解制备得到的,呈透明液体状[27]。乙酰丙酮铝(Al(AcAc)3)购买于上海麦克林生化科技有限公司。

1.2 含铝氮化硅纤维的制备

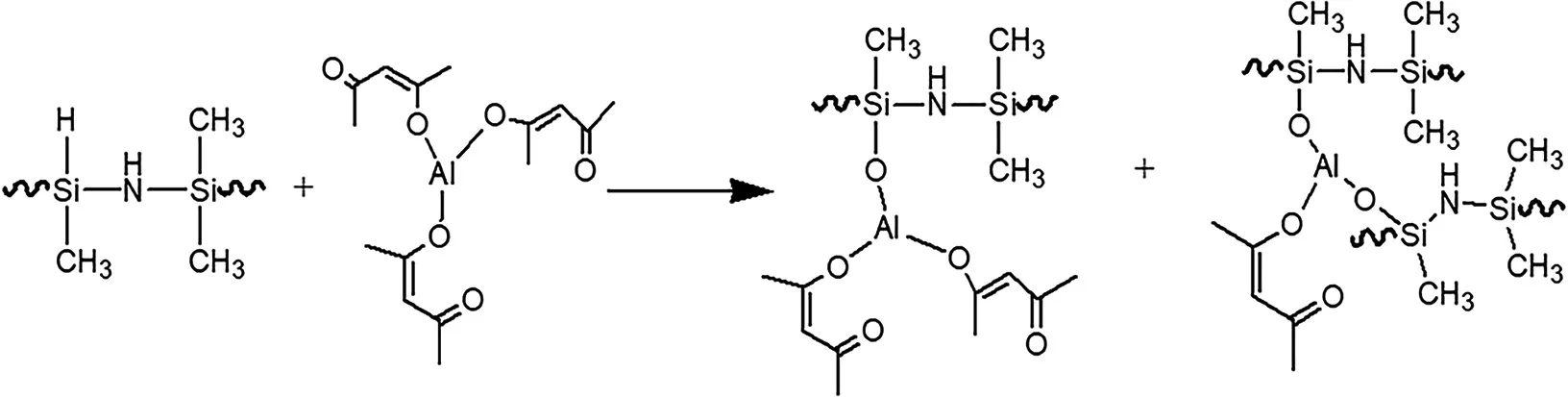

使用不同比例的PSZ 液态低聚物与Al(AcAc)3在380 ℃下热聚合6 h 制备出一系列聚铝氮硅烷PASZ-X(X 为Al(AcAc)3占PSZ 低聚物的质量百分比),分别记为PASZ-0.1、PASZ-0.2、PASZ-0.3、PASZ-0.5、PASZ-1,热聚合反应机理如图1所示。

图1 聚铝硅氮烷的制备反应机理Fig.1 The reaction mechanism of the preparation of polyaluminosilazane

将得到的PASZ采用如图2所示的自制纺丝机进行熔融纺丝,纺丝温度为230 ℃,氮气流速为25 mL/min,纤维收卷速度为300 r/min。纺制的PASZ 原纤维置于烘箱240 ℃进行空气氧化交联8 h,得到PASZ交联丝。然后在管式炉中,将PASZ 交联丝在氮气气氛保护下分别于600、1 300、1 400 ℃烧制2 h 得到一系列SiAlCN(O)纤维。

图2 自制熔融纺丝机装置示意图Fig.2 Schematic of the homemade melt-spinning setup

1.3 样品表征

采用Waters 2690 D 型凝胶渗透色谱仪测定PASZ 的分子量及分子分布。采用WRS-1A 数字熔点测试仪测定PASZ 的软化点。采用Nicolet-360 型红外光谱仪分析PASZ 结构。采用MCR 301 流变仪测定PASZ 复表观黏度、损耗模量与储存模量等相关性能。采用CM 857 金相显微镜和Vltra 场发射扫描电子显微镜对PASZ 纤维、不熔化处理纤维及SiAlCN(O)纤维进行形貌观测。采用DX-2700BH 型X 射线衍射仪对制备的SiAlCN(O)纤维进行物相分析。

2 结果与分析

2.1 PASZ的性质、结构组成及纺丝性能分析

2.1.1 PASZ-X先驱体分子量及分子分布

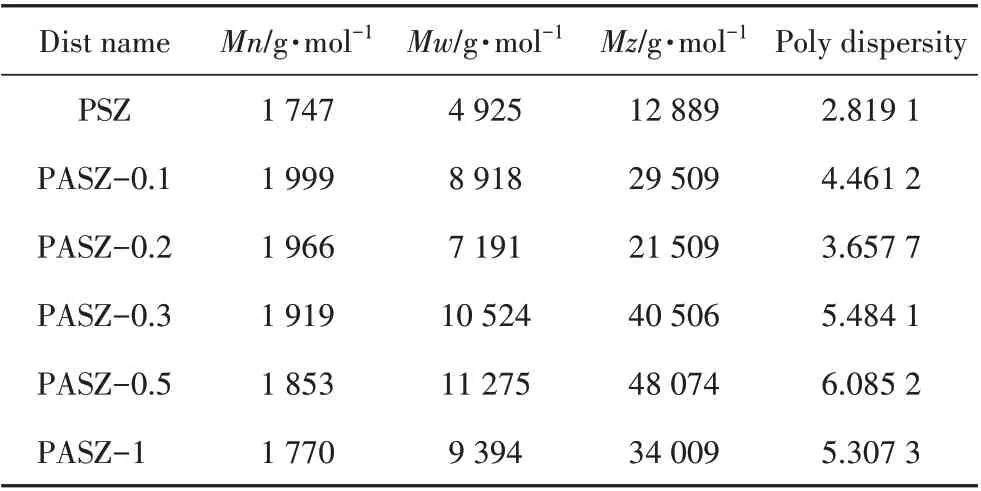

热聚合制备的PASZ-X 为无色透明的脆性固体,通过GPC 测得分子量及分子分布如表1 所示。从表中可以看出,PASZ-X 的分子量均符合Mz>Mw>Mn,PSZ 的分子量最小。当引入Al 元素后,分子量骤增,这是由于Al 元素的引入可以使聚合程度增大。且Mw(PASZ-0.5)>Mw(PASZ-0.3)>Mw(PASZ-0.1),PASZ-1的分子量低可能是因为引入的Al含量过多,导致交联过度,溶解性差,其大分子量部分无法溶于四氢呋喃,因此测得的分子量偏低。从分子量的分散系数看,Al元素的引入会影响分子量分布宽度,相比PSZ 明显增大,说明了引入Al 会使分子量分布不均,这也是PASZ 的纺丝性能比PSZ 差的主要原因。PASZ-0.2 的分子量略低于PASZ-0.1 是由于其分散系数相对较低,因此同系物的种类较少,分子量分布均匀,较易于纺丝。

表1 PSZ及PASZ的分子量及分子分布Tab.1 Molecular weight and molecular weight distribution of PAZ and PASZ

2.1.2 PASZ-X的组成及结构分析

PASZ-X的红外光谱分析结果如图3所示。

图3 PASZ的红外光谱图Fig.3 FTIR spectrum of PASZ

图中3 402 cm-1处对应N—H键的伸缩振动吸收峰;2 962 cm-1和1 267 cm-1处为Si—CH3键的伸缩振动吸收峰;2 126 cm-1处为Si—H 键的伸缩振动吸收峰;1 412 cm-1处对应Si—O键的振动吸收峰;1 149 cm-1处为Si—N键的振动吸收峰。从图中可看出,这5种先驱体峰的种类及位置基本相同,峰强略有差异。PASZ-0.2、PASZ-0.3、PASZ-0.5、PASZ-1的SiCH3键、Si—H键的峰强明显低于PASZ-0.1,这表明PASZ的合成会消耗SiCH3键和Si—H键,与上述机理一致,但当含量超过0.2%后,没有明显变化。结合上述2.1.1的GPC分析结果,认为PASZ-0.2、PASZ-0.3、PASZ-0.5聚合程度更高,选取PASZ-0.2进行下一步研究。

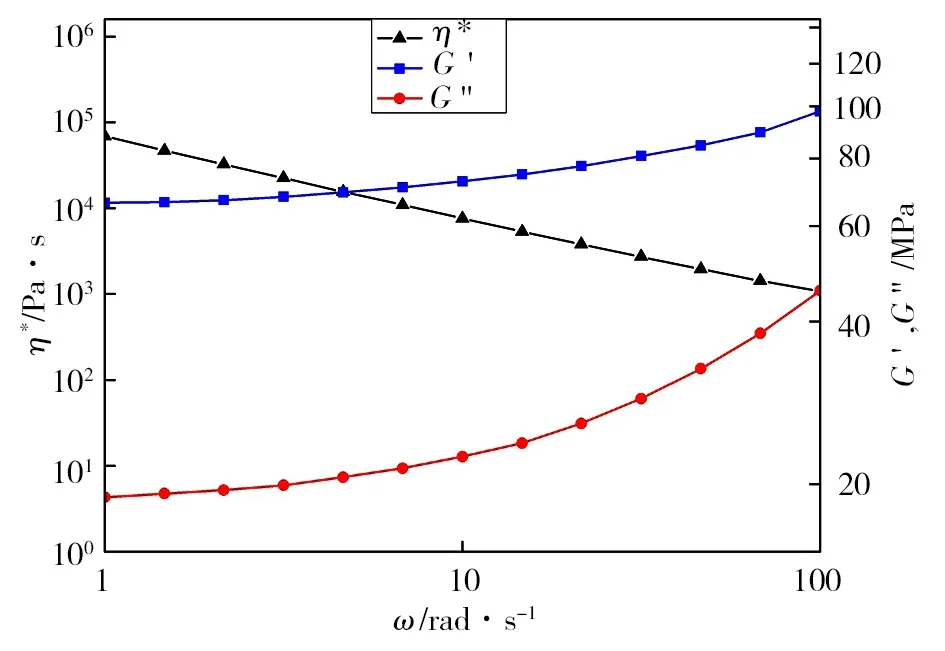

2.1.3 PASZ-0.2的动态流变分析

通过熔点仪测试PASZ-0.2 的软化点为200 ℃,完全融化时温度为230 ℃。因此,对PASZ-0.2 进行动态流变分析的测试条件为230 ℃,在测试应变振幅10% 的情况下,通过改变测试振荡频率(1~102rad/s),得到储能模量、损耗模量及复表观黏度随振荡频率的变化曲线如图4所示。由图可知,随测试角频率的增大,PASZ-0.2 的复表观黏度η*随之减小,表现为剪切变稀。且其动态损耗模量G″与动态储能模量G'均随测试角频率的增加而增大,表明所制备的PASZ-0.2 先驱体在熔融状态下具有良好的纺丝性,并确定熔融纺丝温度为230 ℃。

图4 PASZ-0.2的G',G″和η*的频率谱Fig.4 Frequency spectrum of G',G″和η*of PASZ-0.2

2.1.4 PASZ-0.2的纺丝与不熔化处理

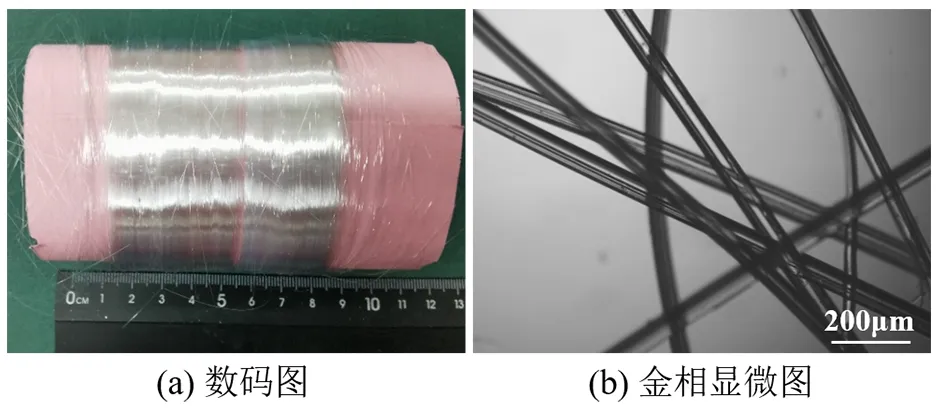

PASZ-0.2经熔融纺丝得到的纤维原丝数码照如图5(a)所示,金相显微形貌如图5(b)所示,可以看出纤维柔软可收卷,表面光滑,纤维直径通常为20~70 μm。

图5 连续PASZ-0.2纤维原丝图Fig.5 Images of continuous PASZ-0.2 fiber precursor

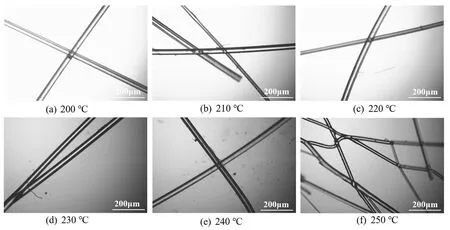

对纺出的纤维进行不熔化处理,设置不熔化温度为200、210、220、230、240、250 ℃,每个温度段处理时间为0.5 h,图6 为金相显微镜观察的每个温度段处理后的纤维表观形貌。从图6 中可看出,纤维在240 ℃及之前,纤维形貌基本没有发生变化,纤维与纤维之间交联点清晰,无熔并现象发生。随着温度的升高,250 ℃时纤维的交联点处开始熔融,表明纤维过热,因此确定后续的不熔化处理温度为240 ℃。而处理温度高于熔融纺丝温度,则是因为Al 元素的引入在加热条件下有利于PASZ 的进一步聚合,从而也缩短了交联所需要的时间。

图6 不同温度下不熔化处理0.5 h后的纤维表观形貌Fig.6 Apparent morphology of fibers after curing for 0.5 h at different temperatures

2.2 SiAlCN(O)纤维的形貌和相结构分析

2.2.1 纤维的形貌分析

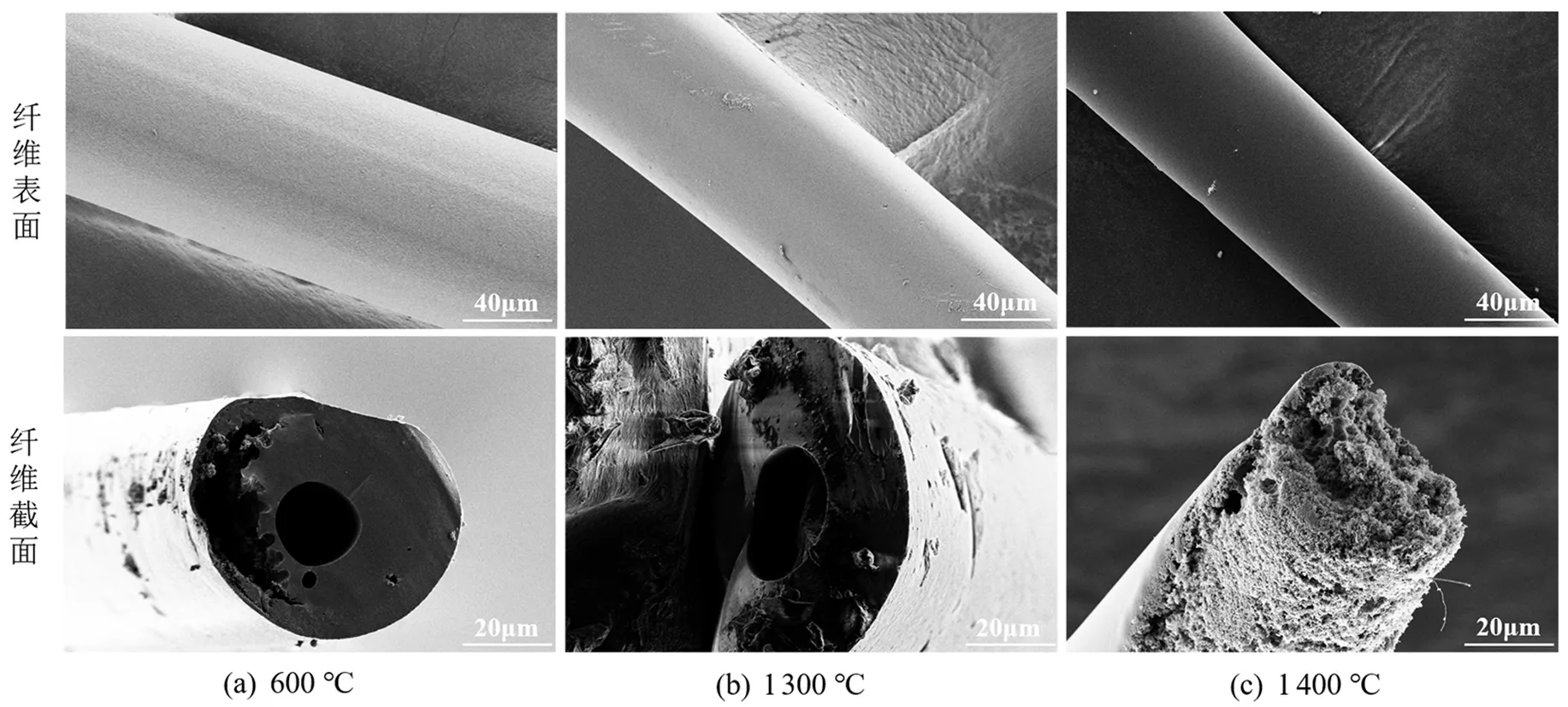

SiAlCN(O)纤维为脆性纤维,图7 分别是600、1 300、1 400 ℃下烧制的纤维表面SEM 图,从图7 可看出,SiAlCN(O)纤维表面光滑平坦,没有出现裂纹、沟槽等表面缺陷。在600、1 300 ℃烧制的SiAlCN(O)纤维截面出现中空现象,这是由于在不熔化处理过程中,PASZ 纤维与氧交联主要发生在纤维表面,导致纤维表层分子量高形成网状交联结构,而纤维内部交联度低,甚至未发生交联反应,所以在温度高于饱和蒸汽压后,内部未交联的部分发生分解,从而形成中空。而1 400 ℃的纤维呈现表面致密内部疏松的皮芯结构,则可能是高温下SiCxOy相分解,在芯中留下残余的碳,阻碍了晶粒的连接,从而形成纳米级的蜂窝状结构。图8 是1 300 ℃下烧制的连续SiAlCN(O)纤维数码图,表明PASZ 交联丝经高温裂解后可以实现SiAlCN(O)纤维的成卷制备。

图7 SiAlCN(O)纤维不同温度下的SEM图Fig.7 SEM images of SiAlCN(O)fiber at different temperatures

图8 1 300 ℃烧制的SiAlCN(O)纤维数码图Fig.8 Digital image of SiAlCN(O)fiber fired at 1 300 ℃

2.2.2 纤维的物相分析

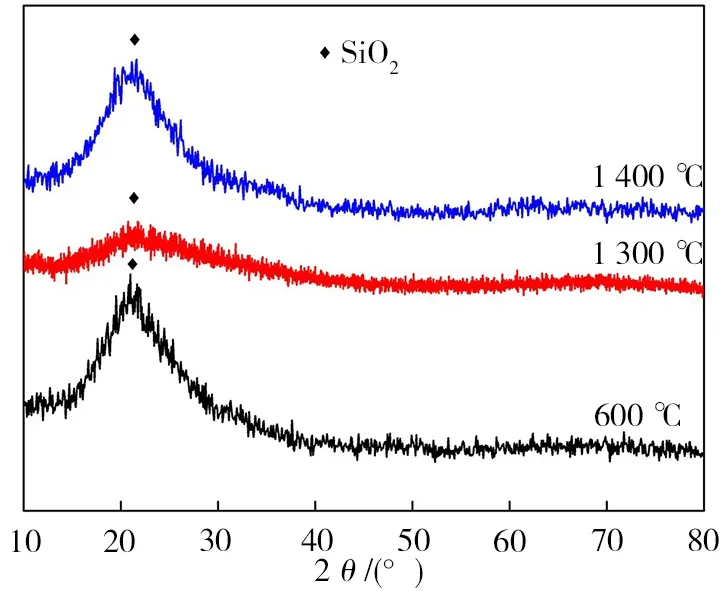

经600、1 300、1 400 ℃裂解的纤维XRD 图谱如图9所示,在15°~30°均出现一个宽的衍射峰,属于无定形SiO2相的特征峰,这是由于纤维氧热交联过程中形成的Si—O 结构在高温下裂解形成的。除此之外,未发现其他没有明显的结晶峰,表明煅烧的样品都为无定形态。结合1 400 ℃烧制的氮化硅纤维应有α-Si3N4结晶相产生,表明铝的存在可以在高温裂解时有效地抑制其结晶行为。

图9 不同温度煅烧后SiAlCN(O)纤维的XRD图Fig.9 XRD patterns of SiAlCN(O)fibers calcined at different temperatures

3 结论

(1)聚铝硅氮烷PASZ-0.2 具有较低的分子量、分散系数和良好的纺丝性能。经熔融纺丝后的PASZ-0.2 原纤维表面光滑,直径为20~70 μm,连续纺丝长度可达3 km。

(2)PASZ-0.2 纤维空气氧热不熔化处理的最佳温度为240 ℃,经交联固化后的纤维在高温裂解后可以维持纤维形貌。

(3)制得的SiAlCN(O)纤维为无定形的含铝Si3N4纤维,纤维表面光滑平坦,没有出现裂纹和沟槽等明显缺陷,而截面出现了部分中空和皮芯结构。