基于航空金属部件成型工艺的发展现状

宿纯文王安国冯航旗胥晓晨刘玉林

(1 沈阳航空航天大学,沈阳 110136)

(2 武汉理工大学,武汉 430070)

0 引言

航空工业的每一次升级,都会伴随着工业生产上的技术革新和产业改革;每一次重大的技术改革,都与航空工业技术的突破息息相关。面临着国防工业的建设要求,航空产业日趋兴盛,航空金属部件的生产在航空产业中占有重要比重,因为航空金属部件成型工艺的改进会极大地提升部件的性能,应用到航空航天器中能显著提升国家的国防实力[1-4]。

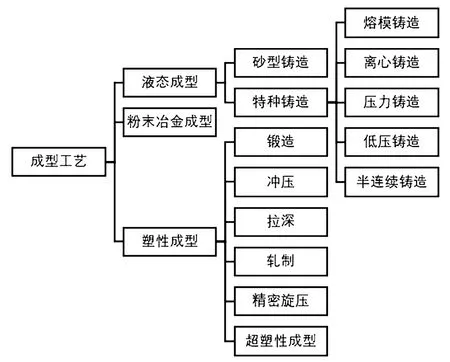

图1 所示[3-5]为当今航空金属部件所应用到的成型工艺,其中液态成型技术的改进不仅能够有效地改善部件本身的性能,还可以显著减少部件在生产过程中所产生的缺陷[6-7]。塑性成型技术通过对材料的永久变形加工,提升材料的性能,以此满足航空工业生产的需求,这类成型技术具有高产、优质、低耗等优点[8-9]。由于这些显著的优点,塑性成型技术现广泛应用于航空发动机的生产当中。除此之外,随着成型工艺技术的不断发展,粉末冶金技术应用日趋广泛,其应用不仅能提升复杂航空部件的性能,也能显著提升其生产效率,缩短研发周期。

图1 航空金属部件成型工艺类型Fig.1 Forming process types of aviation metal parts

为实现航空航天器金属部件性能的进一步提升,改进传统成型工艺,结合液态成型、塑性成型及粉末冶金的优势,可显著提升金属部件组织的致密性和力学性能。因此这也是目前航空领域成型技术的发展方向。

1 液态成型技术在航空领域的应用

1.1 特种铸造的应用

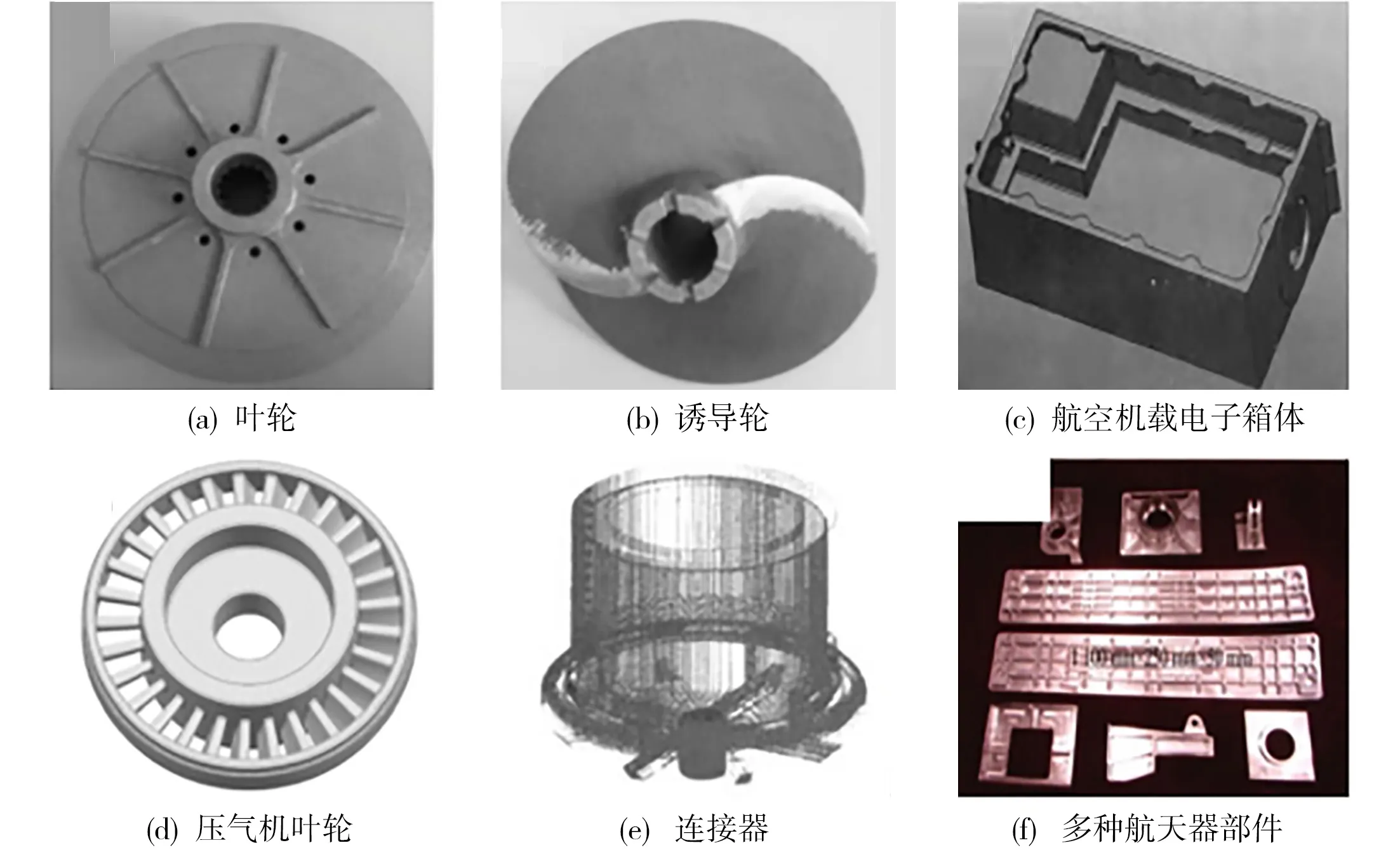

特种铸造是相对于传统的砂型铸造而言的一种特殊的铸造技术,由于航空金属部件要求的精密度极高,对于传统的砂型铸造来说,其生产的铸件精密度较差的同时,因其工作条件相对较差,严重影响了工人的生产生活。因此在航空工业当中,特种铸造在一些部件的生产上便有着广泛的应用,如图2(a)~2(b)所示[10]为利用快速铸造铸出的叶轮和诱导轮,图2(c)所示[11]为利用熔模铸造铸出的某型号航空电子机载铝合金箱体的一部分,图2(d)所示[12]为低压铸造铸出的铝合金航空压气叶轮,图2(e)所示[13]为利用华铸CAE 系统模拟的低压铸造铝合金连接器凝固过程的液相分布图,图2(f)所示[14]为上海交通大学轻合金精密成型国家工程研究中心采用涂层转移精密铸造技术、大型铸件低压铸造技术、镁合金大型锻件成型技术、温热挤压工艺等多种工艺同时结合JDMl~JDM4 镁合金的合金性能,制备了多种航天航空部件。针对航空工业各种类型部件不同性能的需要选用不同的特种铸造工艺,特种铸造在航空领域充当着十分重要的角色。

图2 特种铸造航空铸件实例Fig.2 Material objects of special aviation castings

1.1.1 熔模铸造的应用

熔模铸造技术是航空工业发展中较为重要的一门技术,在航空工业当中,常常会使用诸如高温合金、钛合金、铝合金等能够满足航空工业需求的合金,这类合金铸件常常使用熔模铸造进行生产制备,这种铸造方式通常能够铸出各种复杂的异形件,铸出的孔最小直径能够达到0.5 mm,并且精度很高,因此可配合连续定向凝固及单晶选晶法等制作航空涡轮发动机实心叶片及空心叶片等部件[15-16]。近年来,国内外对熔模精密铸造工艺不断进行改进和发展,相应的成型基础理论不断完善,许多专家也对国内外熔模铸造的发展现状进行了详细的阐述。

苏景阳[17]针对精密熔模技术在航空工业中的应用,对我国的熔模精密铸造技术的现状和发展进行了总结,针对高温合金、钛合金和铝合金在制备工艺等方面的现状,指出了目前我国应加强已有的技术同时提高航空关键产品的合格率,并且攻克航空发动机核心部件的精密铸造关键技术以满足先进航空装备的需求等建议。樊振中[18]对熔模精密铸造在航空领域的现状及趋势进行了明确的阐述,指出熔模精密铸造在制造精度、成型工艺、生产装备、模具工装等各个方面均提出了更高的要求。因此随着航空工业的迅猛发展,各种工业生产技术也逐渐得到改进创新。张东启[19]利用计算机软件对TiB2/A356 复合材料航空零件熔模铸造进行了模拟,通过计算机改进工艺参数,能够通过模拟得到了可以解决缩松缩孔缺陷的最合适的工艺参数。庄绪雷等人[20]将水溶性陶瓷芯应用到铝合金的熔铸铸造当中,解决了铝合金熔模铸造中复杂内腔和细孔的成型问题,同时铸件表面良好,满足产品需求。朱力微等人[11]针对铝合金航空箱体传统的熔模铸造,通过与低压铸造工艺相结合解决了模壳的漏模问题,使铸件的精度达到4~6 级,铸件内部致密、性能优良。目前的熔模铸造更多是通过利用计算机模拟的同时,与其他工艺相结合,以结合不同工艺的优点进行部件的生产与制备。

1.1.2 离心铸造的应用

离心铸造是一种通过金属液的离心运动使高速旋转的铸型充满金属液并形成铸件的一种铸造方法。这种方法最大的优点就是该铸造过程能够通过离心力的作用使液体内的气体和夹杂物排除,并影响金属的结晶过程,从而极大地改善铸件的机械性能[21]。

离心铸造在航空工业当中有着广泛的应用,尤其是在铝合金、钛合金、镁合金等环形铸件的生产当中充当着重要的角色。随着时代的发展,离心铸造工艺也越来越成熟。贾丽敏等人[22]通过研究离心铸造冷却速度对TC4 合金的组织和力学性能影响,得出了晶粒尺寸、二次枝晶间距与铸件模数的关系,同时还得出来离心精铸件组织、性能与铸件模数和冷却速度之间定量关系的表达式。胡海涛等人[23]通过利用计算机对离心铸造的钛合金铸件的浇注系统进行模拟,如图3所示[23],通过改进工艺,从而确定缩孔缺陷的影响因素,并根据模拟结果对实验进行实际浇注实验,得出结论与模拟结果较为符合。

图3 不同直径杆形件的浇注系统及缩孔缺陷分布Fig.3 Gating system and shrinkage defect distribution of rod parts with different diameters

由于航空工业的不断发展,航空领域所要求部件的结构愈发复杂,精度要求高的铸件更能够表现出其独特的优势[24]。然而单一的铸造方式在一定程度上会出现一些缺陷和不足,需要后期进行二次加工才能够消除,因此张军社等人[25]创造性地提出了一种新的熔模铸造工艺,这种熔模铸造工艺结合了离心铸造工艺的特点,探究了一种二者优势相结合的、称作“熔模非对称离心铸造”的新工艺,这种工艺通过利用离心铸造的原理,使模壳在圆周运动的同时将合金从旋转中心的位置浇注,通过导流装置使金属液在离心力的作用下充满到模壳内部,进而成型。通过这种方式,能够显著提高铸件的强度,改善铸件的缺陷,进而提高成品率。

1.1.3 压力铸造的应用

压力铸造是一种将熔融或半熔融状态的金属液借助高速度将其压入金属铸型内,并在高压状态下结晶的一种铸造方式[26]。由于压力铸造的发展较早,因此在航空工业中占据着举足轻重的地位,例如航空压气叶轮、大型薄壁的航空铝合金铸件等都能够通过压力铸造进行生产,从而得到性能良好的薄壁铸件[27-28]。李甲天[29]针对压力铸造技术的发展现状进行了分析,指出了目前压力铸造更多地向铝合金液态压铸专用的传感器、伺服控制技术对压铸控制精度的应用等发展。高先得[30]对铝合金压力铸造工艺和设计影响进行了详细分析,针对不同的影响因素给出了具体的设计范围,为航空工业的压铸件设计提供了理论基础。张艳琴等人[31]基于市场调研结果,指出了工业大数据与复杂的压铸生产工艺之间结合开发出航空镁合金压铸模具设计软件的重要性和潜在价值,提出了在大数据Hadoop框架下,以航空陀螺仪支架为研究对象的镁合金铸模智能设计的相关技术对压铸模的快速设计和相关软件的开发有着重要意义。随着目前压力铸造的发展,其更多地与工业大数据相结合,实现了工业物联网的模式。

1.1.4 低压铸造的应用

低压铸造是使液态合金在较低压力(20~70 kPa)下,自下而上地填充型腔,并在压力下结晶形成铸件的一种成型工艺。低压铸造与压力铸造之间的差异之一是二者的工作压力相差大,压力铸造的压力一般情况下在30~70 MPa。差异之二是优势有所不同,压力铸造生产率高,适宜于薄壁铸件,但铸件易缩松,不致密,不适用于气密性要求高的铸件;低压铸造组织致密,力学性能较好,但生产率较低,常用于性能要求高的铸件[32]。在航空工业当中,由于航空部件的要求与其他工业有所区别,特别是气密性的要求更加严格,因此低压铸造在航空工业中有着广泛的应用。

为了能够提升低压铸造的生产率,降低其生产成本,姜鸿滨等人[33]对航空装置底座产品低压铸造生产的经济效益进行了分析,证明采用低压铸造对于底座类产品有着明显的经济效益,降低了成本。刘立强[34]针对航空铝合金箱体接头等复杂结构薄壁铸件,进行了低压铸造模具的设计和工艺优化,最终通过计算机模拟验证了方案的可行性,为后人的研究提供了设计经验和方案。马岚波等人[35]对高温合金真空低压铸造的发展进行了总结,同时详述了我国高温合金真空低压铸造的发展现状,展示了沈阳铸造研究所研发的高温合金真空低压铸造炉,如图4所示[35],并设计了高温合金试件铸造工艺,检验了试件性能,满足高温合金试件各项指标。

图4 高温合金真空低压铸造炉Fig.4 Casting furnace of vacuum low pressure of high temperature alloy

1.1.5 半连续铸造的应用

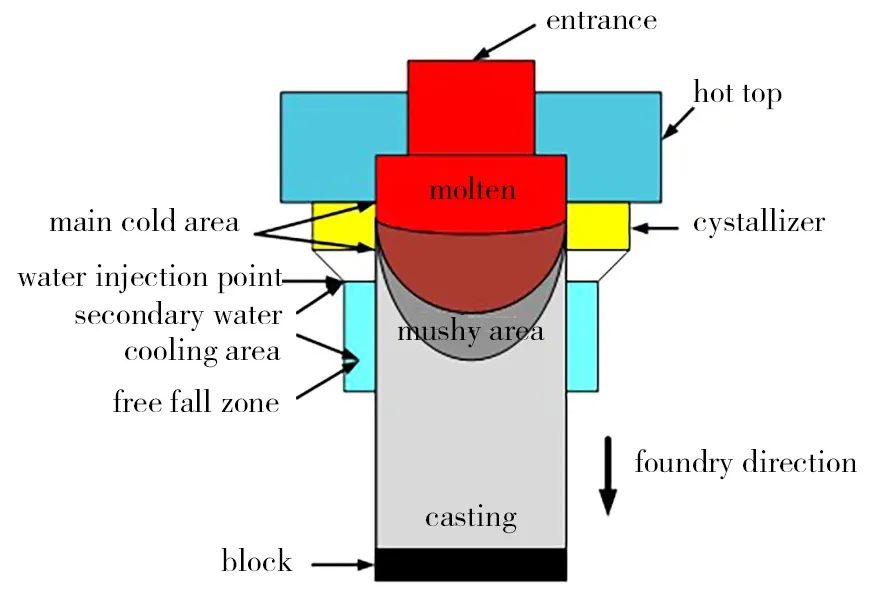

半连续铸造是指合金液通过结晶器凝结成坯后经二冷区拉坯机后不进行连续切割的工艺,该工艺的显著特点是每次熔融的合金只能铸出一件坯料,这种工艺又可称作半连续直接冷却铸造,工艺如图5所示[36]。相较于连续铸造,半连续铸造的适用范围更广,航空工业当中应用更加广泛,半连续铸造是制备大型铝合金铸锭的重要方法,具有成本低、操作简便、冶金质量可控等优势[37-38]。

图5 典型的半连续直接冷却铸造过程的原理示意图Fig.5 Schematic diagram of typical semi continuous direct cooling casting process

半连续铸造在航空工业的应用前景十分广阔,ROBERTO等人[38]针对铝锂合金的半连续铸造在航空航天上的应用发展进行介绍,并特别指出半连续铸造铝锂合金铸件产品在50年内依旧应用十分广泛。针对半连续铸造的铸件,有许多学者对这类铸件进行了性能测试,李俊财[39]针对半连续铸造Mg96.32Gd2.5Zn1Zr0.18(at%)镁合金铸件的不同热处理进行力学性能测试,张英哲[40]针对航空领域常用的Cu-15Ni-8Sn合金垂直半连续铸造的铸件进行了相关的性能测试等,因此半连续铸造在航空领域的应用非常广泛,并且会随着航空工业的发展不断提高铸件的性能指标,以此来提升航空部件的力学性能。

1.2 砂型铸造的应用

砂型铸造是在工业生产当中最常用的铸造方式,钢、铁和大多数的有色合金铸件都可以通过砂型铸造的方式获得,由于砂型铸造的造型材料廉价,铸型制造简便,对于铸件的单件生产、成批生产和大量生产均可适应,因此砂型铸造直到目前为止也是最为基本的铸造工艺[41-42]。

在航空工业当中,许多航空部件都是采用了砂型铸造来进行,例如航空发动机分油套,以及薄壁盘类的铸件均使用了改进过的砂型铸造进行生产。黄艳松等人[43]便针对某类航空发动机的分油套铸件存在的质量缺陷等问题,结合该类铸件的结构和镁合金的性能特点,通过分析缺陷的成因,并在原有的浇注系统的基础上通过增加浇道过滤网等改进措施,使铸件的产品合格率大幅度提高。耿佩等人[44]基于FDM技术,通过改进铸模的材质,防止在铸造薄壁类的铸件时由于铸模的磨损、变形等问题,导致铸件质量不合格。为了确保航空部件性能良好,在砂型铸造的基础上均对砂型结构进行了改进,确保极大程度地减少铸件的缺陷。

随着航空工业的发展,钛合金使用量也随之增加,常规钛合金铸件的铸造方法有熔模铸造、机加工石墨型铸造和金属型铸造[45-46]。然而这些铸造方法均有一定的缺陷,最显著的缺陷便是三种方法的成本均较高,在一定程度上限制了钛合金铸件的广泛应用。因此,如何将常用的砂型铸造通过改进能够实现对钛合金铸件的大批量、低成本的生产也是目前为止的一个生产改进方向。肖强伟等人[47]以大型钛合金泵体作为研究对象,研究了特种砂型铸造工艺来实现对钛合金大型铸件的产出。特种砂型铸型是以铝矾土混合物作为造型材料,以氧化钇料浆作为面层涂层材料,这种铸型可以用于生产钛合金件的熔炼浇注,通过这种方式所研制出的铸件表面粗糙度能够达到6.3 μm,并且这种铸件所测得的钛合金泵体铸件其化学成分、力学性能满足ASTM B367—2013中的C3要求,铸件的质量良好。

1.3 液态成型技术发展现状

金属液态成型技术基于生产效率高、经济指标优良的特点,目前在航空金属部件生产领域依旧有所应用,铸件的年用量增长速率也较为显著,尤其是精密铸造技术在该领域的应用更加广泛,目前我国的精密铸造通用零部件生产量及需求量均为全球第一[48]。又由于轻量化精密铸造技术对于我国目前制造业的发展、碳中和指标等十分重要,因此我国目前依旧聚焦于轻量化的精密铸造技术。

目前航空部件上更多的依旧是铝合金、镁合金和钛合金的精密铸造,其中航空发动机中的各种关键部件都需要用到精密液态成型,其中关键热端部件的复杂结构空心单晶叶片成型过程要求高,其质量也决定了发动机的整体性能,中科院金属研究所突破了单晶叶片的批量生产任务,具备了该部件的批量生产能力[49]。机匣作为发动机的主要成立部件,美国P&W 公司采用镁合金取代高密度的合金,实现了轻质的同时具有高比强,质量仅重22 kg,美国的CF6-80C2 发动机、北京航空材料研究院研发的机匣均为钛合金材质[50]。因此目前看来,航空金属部件的液态成型技术的发展方向更多的是以轻量化精密铸造技术为未来的方向。

2 塑性成型技术在航空领域的应用

塑性及超塑性成型技术在航空领域始终扮演着重要的角色,基于其本身高产低耗的特点,自航空工业发展开始就始终有所应用。例如航空发动机高温合金的涡轮盘、钛合金压缩机盘件等就是利用锻造技术进行生产;发动机的钛合金和高温合金机匣、火焰筒等部件是通过精密轧制技术进行生产;叶片是通过冷辊轧技术进行加工制造;航空发动机中应用的导管常采用特种成型工艺,如数控弯曲技术、无扩口内滚压连接技术等[51]。因此塑性成型技术在航空工业当中,其相关理论和经验也较为成熟。

2.1 锻造技术的应用

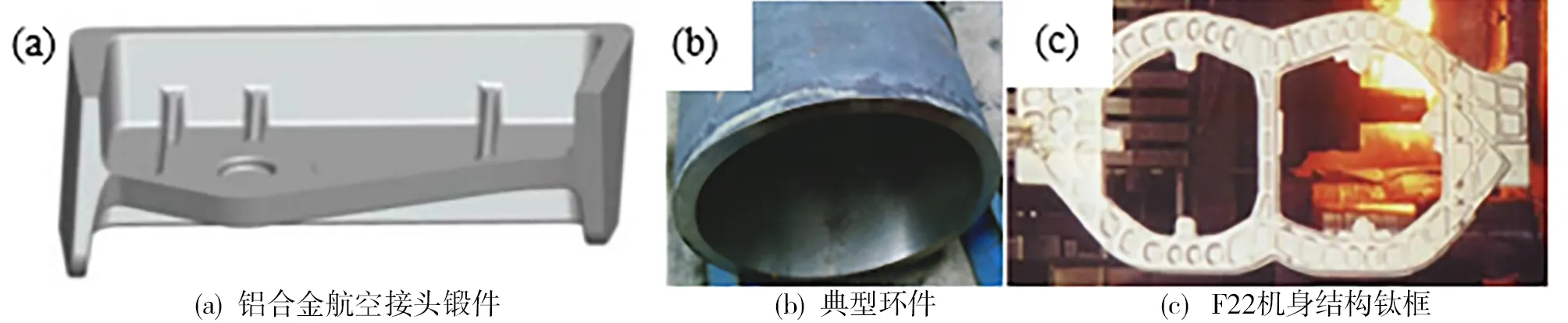

锻造是通过利用锻压机械对坯料施加一定的力,使坯料产生一定的塑性变形,从而使坯料获得一定的机械性能的一种塑性成型工艺。与铸件相比,经过锻造工艺生产出来的锻件,能够有效改善其组织结构,经过相应的热处理工艺消除残余内应力,能够使锻件的力学性能达到良好的水平。一般的航空工业和其他机械生产行业当中,负载大、工作条件严苛的部件通常需要使用锻件,例如航空发动机的机匣、铝合金航空接头、航空工业当中用到的大型盘类构件等都是通过锻造成型工艺生产的,如图6所示为各类锻造件,因此锻造工艺对于航空部件的生产是必不可少的[52-54]。

图6 航空锻件实例Fig.6 Application examples of aviation forgings

由于航空部件大多数都是处于负载大、环境恶劣的状态下工作,因此航空部件的锻造技术发展尤为重要,航空发动机的锻件主要包括盘形件(如:涡轮盘、压气机盘等)、轴件(如:涡轮轴等)和环形件(如:机匣、结合环等)。事实上,飞机的结构件基本上都是锻件,正是基于锻件的广泛应用,因此确定锻造技术现今亟待发展的部分尤为重要。何忝锜等人[55]通过对航空钛合金锻造技术的研究发展,指出了目前研究的重点都集中在等温锻造技术、整体成型技术、精密碾轧技术等,同时三者在具体的生产加工方式上都有着各种优势。正是基于锻造在航空部件生产方面的优势,在铸件生产过程中会加入锻造工艺,进行铸件性能的改善,尹法杰等人[56]针对航空发动机用高合金化程度的镍基涡轮盘合金铸锭存在的凝固偏析和热加工组织均匀性困难的特点,开发了电渣重熔连续定向凝固冶炼、多向锻造制坯和等温锻造成型相结合的合金涡轮盘的铸&锻工艺路线。同样,由于锻造同样存在着锻件晶粒粗大、晶粒不均匀、易产生裂纹等缺陷,因此针对航空方面一些关键部件的生产常常需要通过其他工艺来保证部件的组织均匀的同时使部件性能与锻件性能相当[57]。如李治安等人[58]利用热等静压成型工艺将FGH97合金粉末压制为高压合金涡轮盘,经过检测后确定各项指标均符合标准,该工艺能够生产出合格的高压涡轮盘。通过铸造与锻造技术工艺结合,实现既能满足铸件组织均匀的优势,又能满足锻件良好的力学性能,因此目前在航空金属部件的锻造中常常应用的是多种工艺的结合以确保航空部件的优良。

随着航空工业的发展,传统锻造工艺也逐渐与计算机相结合,通过计算机的模拟与分析来确定最适合的生产工艺参数以及缺陷分析。肖智海等人[59]利用Deform软件针对航空发动机叶片锻造进行有限元的分析,对锻件的微观变化进行预测和计算,从而改善锻造后工件完整度低,材料利用率不高等缺陷,促进航空工业生产水平的发展。李娜等人[60]利用Deform软件详细分析了锻造技术在航空发动机叶片精密锻造中的实际应用,指出了热模拟技术能够有效避免锻造缺陷的产生,对航空发动机叶片的精密锻造工艺设计具有重要意义。锻造工艺与计算机结合,在一定程度上也统一了锻件的工艺及性能指标,包括目前的关键核心技术如:钛合金锻件保温及控温分流成型技术、锻件局部变形死区的改善及变形均匀分配等技术,将锻件本体应变由0.1~0.6变为0.2~0.4,锻件的均匀变形保证了航空部件性能的优良[61]。

2.2 冲压技术的应用

航空异形件的冲压成型工艺在航空工业,尤其是国防航空航天工业当中是经常使用的成型方法,在民用航空领域也相当广泛。我国冲压行业和冲压制造技术已经发展了60 余年,为我国的航空事业发展起到了重要的支撑作用。自21 世纪以来,随着自动化和计算机技术的发展,冲压这类传统工艺与现代的自动化技术相结合,使我国的航空工业发展更加迅猛[62-63]。

从对冲压传统工艺的研究到现代化冲压与计算机相结合的研究使冲压工艺更加成熟,大大提高了冲压件的性能。吴石林等人[64]利用计算机软件对航空发动机零件的冲压过程进行模拟,对模拟结果进行分析总结,为之后的钣金件冲压模具进行了科学有效的修正,提高了模具的使用寿命,也为航空发动机零件的高质量生产提供了科学依据。白亚玲等人[65]针对航空密封保护圈的冲压工艺进行了分析,确定了最优的冲压加工方案,同时证明改进后的冲压加工方案质量稳定,互换性好。孙鑫[66]以实际的航空异形冲压件设计了相应的工艺方法,并对冲压零件的模具设计进行了相应的计算,提供了一条具体的工艺路线,为今后相似工件的设计提供了设计依据。

2.3 拉深技术的应用

拉深工艺是利用模具将冲裁后的平板坯料冲压成开口空心零件或将开口空心的毛坯减小直径,增加高度的一种塑性成型工艺,这种工艺在航空工业中可以用来生产筒形、阶梯形等各种形状的薄壁件[67]。为了能够生产出性能良好的航空部件,拉深工艺的性能参数常常需要经过多次反复的实验与演算。陈晓童[68]针对航空钣金拉深模具进行设计优化,利用等富裕量调整法对钣金拉伸模具的拉深系数进行调整,经过计算机程序进行演算及参数优化,得出了拉深系数满足的公式,有效地解决了拉深过程中产生的质量粗糙和效率低下等缺陷。周斌军等人[69]对多层板拉深件进行工艺研究,通过软件分析获得了无皱的合格件。刘翊安等人[70]针对航空常用的7278 铝合金的拉深工艺进行研究,得出了该铝合金的合理拉深温度为355 ℃、不同板厚在合理拉深温度下的抗拉极限以及不同板厚的“凸耳”现象对比显示1.6 mm的7278铝合金薄板试件性能最好。

2.4 轧制技术的应用

轧制是通过利用一对轧辊将金属坯料送入轧辊的间隙中,对坯料进行横截面减小、长度增加的一种压力加工塑性成型方法,这种方法是生产钢材最常用的生产方式,这种方式通常用来生产板材、型材等。航空工业当中的部分部件,例如航空发动机的压气机叶片等通常需要对其进行轧制处理,这部分部件通常使用高温合金进行成型制作,因此轧制同样在航空工业当中具有一定作用[71]。何松等人[72]针对航空发动机匣和结合环中常用的锥台复合截面环坯,利用ABAQUS 有限元软件模拟了环坯的轧制过程,优化了工艺设计,并在确定了变壁厚性环坯尺寸精度良好的基础上添加了尺寸修正系数η,并得到了最优环件轧制毛坯的η范围。王涛等人[73]针对金属层合板轧制复合工艺对国内外的发展进行了概述,并提出了轧制复合理论仍然存在的不足之处,如:轧制复合新工艺的机理研究,工艺数值仿真等方面需要更加深入的研究。

2.5 精密旋压技术的应用

精密旋压技术结合了锻造、挤压、拉伸、弯曲等多个塑性成型技术的优势,能够实现少切削或者无切削的加工。这个技术适合于高精度、轻质空心回转体构件的生产[74]。在航空领域,这种技术通常用于制作大量的钛合金旋压制品,目前国外已经实现了对钛合金大型薄壁构件的精密化、无模化的生产。例如美国利用无模的精密旋压技术成功制造了大直径钛合金的贮箱封头,德国MT 公司利用强力快速旋压技术成功生产出了大直径、高强度的钛合金卫星推进系统贮箱[75]。

我国在精密旋压技术层面也在不断地进步和创新,现如今,大量的旋压技术所生产的钛合金部件,例如航空航天器所需的内壁加强筋圆筒件、回转体零件等[76-77]已经应用到我国的航空航天领域。

2.6 超塑性成型技术的应用

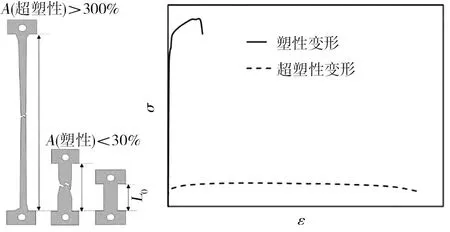

超塑性成型技术因具有变形速率大的特点,同时具有小应力、易成形、大变形、无颈缩的优点,非常适合加工难变形合金和形状复杂零件的加工,因此其在航空领域也有着广泛的应用[78]。由于这种工艺能够一次成型结构复杂、精度高的部件,因此作为一种近净成形技术得到了广泛的应用。

超塑性成型技术在实际的应用中显现出较高的成型性能和良好的设计适应性,成型的零件也具有较高的外形精度(图7)[79],因此很多航空部件都会采用此类成型技术,特别是高温合金和镁合金等材料的部件。薛志勇等人[80]对目前航空航天用的镁合金变形工艺进行了综述,其中提出目前超塑性变形技术是能够解决镁合金可塑性差的理想技术之一,这种技术可以针对航空中的中、大型构件进行超塑性成型,能够有效地节约工时的同时延长模具寿命;宋玺玉等人[81]对高温合金的超塑性变形行为进行了研究,通过对IN718 合金的组织演变分析,探索出该合金最重要的变形机制是孪晶;杨建[82]针对航空领域应用的铝合金零件,对超塑性成型工艺进行了成型时间、零件厚度等单参数优化,指出这些优化可以有效改善零件的成型时间、提升其壁厚均匀性。因此超塑性成型技术也越来越多地应用到航空部件的制备和生产当中。

图7 超塑性成型与常规塑性成型对比Fig.7 Comparison between superplastic molding and conventional plastic molding

2.7 塑性成型技术发展现状

目前航空塑性变形件更加偏向于高强度、轻质量、整体化,目前由于钣金成型方式包括超塑性变形、旋压成形等技术铸件成为航空领域的关键技术之一,因此目前塑性成型的发展更多地朝向此类成型技术[83]。

目前针对航空中重要的翼面、发动机叶片等结构的材料很多为高温合金、铝合金、钛合金等,因此为了能够实现一次近净成形,保证低成本、收益高,几乎无余量,此类部件目前广泛采用了超塑性成型的技术,由美国伊利诺斯研究所开发的超塑性成型军用钛合金锻件其质量极低,仅为10 kg,并且材料利用率达到了61%,因此超塑性变形在航空锻件的开发中有着举足轻重的作用[79]。

旋压成型技术能够实现航空部件中各种圆筒圆锥、球体等环形部件的制备,飞机的机匣、飞机头罩等部件均适合采用旋压技术,生产的产品精度高、设备简单,因此也逐渐成为此类部件的发展方向。

3 粉末冶金在航空领域的应用

由于航空航天金属部件的特殊性,因此相应的材料同样需要向高性能的方向发展,以钛合金为例,由于其低密度,高比强度、蠕变性能和耐腐蚀性能均良好的优点,因此使钛合金部件的优势最大化就更加重要。然而传统的铸造和锻造等加工方式对于钛合金来说,不仅仅导致原材料的利用率仅为30%左右,同时非常容易产生缺陷,因此为了能够促进钛合金航空部件的发展,提出了粉末冶金成型技术[84]。

3.1 增材制造技术的应用

增材制造技术,即3D 打印技术作为粉末冶金的一个应用方向,是一种新型的成型技术,近年来,随着工业生产上越来越高的工艺生产要求,涌现了许多新型工艺和新技术,增材制造是多学科交叉的一种新型技术,增材制造集合了材料科学、机械工程、自动化控制、计算机软件和电子束等多种门类学科集合而成[85]。这种技术可以实现各种特殊复杂零件的快速制造,在工业生产当中极具灵活性和设计制造的自由性,因此能够满足在航空领域、医疗领域和国防领域所需要的既安全可靠、又有个性化的需求,随着这种技术的广泛需求,增材制造技术的发展也更加地迅猛[86]。增材制造技术是通过利用激光、电子束来提供高能热源,将原材料逐层熔化,再按照特定的分层软件对已经熔化的原材料通过逐层堆垛的方式进行成型,进而生产出一体化的复杂结构件,这是一种从无到有的材料累加形成的过程[87-88]。

增材制造技术早在20世纪80年代就已经在航空工业有所应用,但是更多是将这种技术仅用于快速成型。随着航空工业的不断发展,由于新一代的航空器需要不断地向高性能、寿命长、成本低的方向发展,因此航空部件越来越趋近于整体化,在此基础上就会增加部件的复杂性和大型化,因此传统的成型工艺相对来说会有着明显的局限性,因此增材制造技术逐渐在航空工业中扮演着越来越重要的角色,如图8所示为增材制造技术在航空领域的应用[89]。

图8 增材制造在航空领域的应用实例Fig.8 Application examples of additive manufacturing in aviation field

增材制造技术由于其独特的成型理念提供了诸多的技术优势和成本优势,在各个领域的需求也越来越大,以民用航空为例,由于航空领域所需的材料需要满足高性能、低密度、比强度大,还需要能够有足够的抗疲劳、耐高温的要求,因此增材制造技术所需材料主要包括钛合金、铝合金和高温合金,在现代民用航空中,机身主要采用了钛合金和铝合金,而发动机由于工作在高温环境当中,因此材料需要采用钛合金和镍基高温合金[90]。在航空工业当中,钛合金是最常用的合金,由于钛合金具有高的比强度、比模量以及良好的耐腐蚀性,因此有着广泛的应用,然而由于钛合金本身的切削加工性能差,并且传统制造技术成型钛基合金材料的工艺复杂、同时周期长,因此增材制造技术这一新的成型理念变为钛合金材料的轻量化提供了新的生产思路。

3.2 热等静压(HIP)技术的应用

为了实现航空金属部件组织的致密化或实现不同部件间的连接,将制品放置于密闭容器中,在高温高压下利用惰性气体为介质进行传压,这种技术即为热等静压(HIP)技术[91]。HIP 技术是制备高性能材料的重要手段,原用于粉末冶金,在一些各项指标要求较高的钛合金液态成型后,为提升其性能的同时去除内部缺陷,也会在后续处理中采用HIP 技术,王晓林等人[92]针对钛合金铸件对其进行HIP 处理后其内部封闭缺陷会逐步弥合。因此HIP 技术目前会依据产品的不同需求进行不同的处理,在航空领域目前对高温合金、铝合金、球墨铸铁等材料的铸件大都会用到HIP的致密化处理等手段。

粉末冶金热等静压近净成型技术,其结合了铸造与锻造二者的优势,对于钛合金航空部件有着十分明显的优势[93]。首先这种成型方式最显著的优势就是部件的致密度优良,力学性能优异,综合力学性能能够与锻造构件相当;其次这种成型方式大大提高了材料的利用率,缩短了部件的生产周期;最后这种成型可以制备出各种复杂形状的部件,保证了部件的小机加工,因此HIP 粉末冶金近净成型在航空方面得到了更多的应用。

目前,HIP粉末冶金近净成型在高温结构材料上的应用十分广泛,由于高温材料大多数其原材料成本较高,因此需要提高这类材料的利用率,同时还要确保这类材料部件的性能良好,正是基于以上需求,HIP 技术开始逐渐应用在此类材料的铸件上。吴杰等人[94]利用EIGA 粉末结合HIP 技术制备了大尺寸薄壁Inconel 718 环形件,通过对该环形件的粉末表征、力学性能及无损检测等能够看出采用该工艺所制备的薄壁件表面光滑、力学性能能够接近锻造合金的水平,同时也不存在缺陷,指标良好;吴言等人[95]通过HIP 工艺制备了Ti6Al4V 材料的叶盘,经检测后发现叶盘的致密度高,拉伸力学性能与锻件相当,同时显著提高了材料的利用率;王基维[96]对难切削的金属材料的HIP工艺进行研究,通过分析HIP工艺的特点,针对Ti6Al4V材料的飞机发动机机匣进行工艺分析,优化了包套,实现了该部件的成型,同时通过尺寸误差分析确定该工艺能够成型出尺寸比较精确的复杂形状零件。

3.3 粉末冶金发展技术现状

作为粉末冶金的重要应用领域,增材制造在航空金属部件的制备中始终占据着重要地位。对于复杂异形件结构的制备,增材制造技术通常由于其能够整体一体成形而减小了机械配合所带来的磨损和应力集中等现象,同时该技术还能够实现产品的快速研制,其无需模具的特点保证了航空结构件的快速研制,节约了模具成本等优点。更重要的是增材制造技术能够对零件进行修复,北京航空材料研究所采用激光修复技术针对伊尔76飞机的高强度钢起落架、不锈钢轴颈等承力构件进行修复,修复后的伊尔76飞机状态良好,获得批量应用[97]。

HIP技术也是生产航空部件的常用技术,由于其生产的部件致密性好,强度也比较优良,在一定程度上可以与锻件媲美,因此同样有着广泛的应用。目前航空部件中钨合金和钛合金均是常用合金,利用HIP技术能够对钨合金进行分散强化,提高了钨合金的韧性,保证了部件的强韧性能,钛合金的粉末冶金近净成形由于其力学性能与锻件相当的同时有较高精度,因此能够在航空部件如叶盘、机匣件实现突破,成功制备了航空发动机的关键部件[98]。

4 结语与展望

基于各类航空金属部件的用途不同,不同部件所对应用不同种类的成型工艺,部件所需的性能和强度不同,其成型工艺的选择也会有所不同,面对不同需求的部件,选择最合适的成型工艺,达到提高部件性能的同时降低成本的目的。航空金属部件的生产离不开各种成型工艺的完善,随着航空工业的发展,航空金属部件的成型工艺将面临着更多亟待发展的方向。

(1)成型工艺结合化。由于单一成型工艺或多或少会存在一定不足和缺陷,因此成型工艺的结合使用将更加契合航空金属部件生产的发展趋势,未来的航空部件,将更多地通过多种成型工艺结合来实现生产。例如航空部件中的一些异形件,在熔模铸造过程使用离心工艺的同时,考虑附加悬浮工艺或电磁搅拌工艺等,来进一步改善部件缺陷及提升部件质量。多种工艺结合将有效改善部件性能并降低成本,实现复杂航空部件生产规格的扩大。

(2)成型工艺智能化。随着航空金属部件成型工艺的结合,数据库及神经网络应用将更加重要,多种成型工艺可通过计算机技术、测控技术、人工智能与航空工业制造相结合,实现多种成型工艺间参数集合的标准化及整体规范化将会是航空工业发展的趋势。

(3)成型工艺绿色化。由于工业4.0的发展及中国制造2025 战略文件的签订,航空工业的绿色发展是今后重要的发展方向。其中航空领域是中国制造2025 文件中涉及的一个重要领域,因此针对金属薄板成型工艺、增材制造工艺等能耗大的成型工艺,可以通过建立低耗评价指标、工艺能源损耗的再利用等方式,将材料领域与能源动力工程领域的学科交叉应用,达到在工业生产的过程中实现能源高效利用的目的,实现航空工业可持续发展的理念。

总之,航空金属部件成型工艺的发展趋势会朝着工艺多样化、智能化和可持续战略的方向发展,随着航空工业的不断进步,计算机技术、人工智能技术的不断完善,上述的发展方向终将指向中国制造2025这一行动纲领,实现航空工业的重大转型升级。