反渗透隔膜增压泵声振特性试验研究

宋艺伟,李 跃,李 强,胡友志,熊延松,黄克传

(1.合肥工业大学 机械工程学院,合肥 230009;2.中国科学院合肥物质科学研究院 智能机械研究所,合肥 230031;3.安徽智泓净化科技股份有限公司,合肥 230088;4.常州柏繁电气有限公司,江苏常州 213100)

0 引言

反渗透隔膜增压泵是净水机中反渗透过滤前端入水增压的功能核心部件,近年来随着人们对净水机大通量化、低噪声、高稳定性要求迫切,大通量下反渗透隔膜增压泵的振动噪声突出问题亟待解决。目前使用的净水器主要为反渗透净水机,通常采用RO膜(反渗透膜)对原水进行的过滤,RO膜是一种模拟生物半透膜的人工膜,其能够阻隔无机盐、重金属、病菌等杂质[1-2],为使原水能够实现逆渗透,需要进行膜前增压,反渗透隔膜增压泵是净水机内提供膜前增压的主要核心设备。

现阶段,大通量型净水机成为家庭净水器使用的主要需求型号,净水机的大通量需要配备功率更高、流量更大的反渗透隔膜增压泵,随着功率和流量的提高,因反渗透隔膜增压泵内部结构及流动特点带来的振动噪声问题愈发凸显,因此也影响了净水器使用的品质。为了降低其振动噪声,左杰[3]通过带一体化铁壳的无刷电机增压泵设计降低振动噪声;李文明等[4]通过降低电机转速、在电机与底板之间设置隔振及设置消声装置等方法减小泵体振动噪声。尽管现有方法对反渗透隔膜增压泵的减振降噪方法上取得了一些进展,但对其振动噪声源和相关产生机理方面的研究较少。本文通过对反渗透隔膜增压泵结构及原理进行分析,搭建测试实验平台,在额定工况下进行噪声测试、变转速激励测试等测试方法进行振动噪声试验分析,了解振动噪声的主要诱发因素。

1 反渗透隔膜增压泵的工作原理

反渗透隔膜增压泵又称RO增压泵、RO隔膜泵,是属于往复式容积泵的一种,通过活塞(柱塞)在液缸工作腔内的往复运动(或者利用隔膜、波纹管等挠性部件在工作液腔内的周期性变形)使得腔室内部存液容积发生周期性变化。在结构上,往复泵的工作容腔为封闭空间,通过所设置的泵阀(单向的进水阀、出水阀)与管路沟通或闭合[5-6]。

以直流有刷电机反渗透隔膜增压泵为例,其结构主体分为直流有刷电机和泵头2个部分,泵头结构主要为泵壳、阀座、进水阀、出水阀、隔膜片、活塞、偏心轮、凸轮支架、深沟球轴承轴承、连接架组成。在反渗透隔膜增压泵中,隔膜起到承压密封及挠曲变形的作用,腔室内设置活塞并安装于凸轮支架。正常运行时,电机提供动力,通过连接在转轴处的轴心与电机转轴中心偏移的偏心轮在转动时产生的高度差,使腔室内活塞受到传动机构也即凸轮支架循环的推拉力,各个活塞绕设计摆动中点做绕摆往复运动,并带动隔膜发生变形,在过程中将原水进行增压并排出。腔室的数目、电机转速以及偏心轮偏移角度的设计与反渗透隔膜增压泵的流量有直接关系。图1示出某型号反渗透隔膜增压泵的结构示意。

2 反渗透隔膜增压泵的振动、噪声源分析

反渗透隔膜增压泵的噪声主要为机械噪声、液力噪声,所产生的机械噪声主要为内部激励导致部件产生摩擦、撞击、以及结构共振引起的振动及噪声。泵内的每个腔室,周期内的流量随偏心轮转动角度而变化,因而泵的流量时刻变化,瞬时流量为每个腔室排液的叠加,形成脉动流量。液力噪声则由压力波动流体的激励下使壳体、管线等结构发生强迫振动,从而引起偶极子声并通过周围空气向外辐射。设备噪声的产生与振动有直接的关联,泵体表面所辐射的噪声由泵体表面的振动所产生,而泵体表面的振动一方面与某个或某些振动的激励源有关,同时也和构件间的传递特性以及构件本身的动特性密切相关。因此,对设备进行振动、噪声的研究分析,就是要查明主要的噪声频率成分与各个振动激励源和结构特性之间的关联[7]。

2.1 结构特性分析

通过图1可知,在泵体的机构中,分为驱动端及液力端2个部分,液力端设置多个腔室,出水管路流量由多腔室流量叠加。驱动模块中能够将电机转动力矩转化为活塞轴向位移的核心部件为偏心轮及轴承,为了使凸轮支架产生轴向位移,偏心轮所设计偏心角为σ,进而产生高度差。通过对反渗透隔膜增压泵工作原理、结构特性的分析可以推出以下信息:

(1)偏心轮安装固定于轴承内圈,轴承和偏心轮轴心相同,因此,轴承在安装后,运转时会由于其承重中心与转动轴心的偏移而产生不平衡力作用于轴承,激发轴承产生振动。设轴承的重心与和旋转轴心之间的距离为λ,由此偏移所导致的不平衡位移表示为[8]:

偏心所引起的激励并引起的振动频率fμ和电机转频fω相等,由式(1)可知,不平衡位移随时间的变化为一个余弦信号。

另外,在轴承转动的过程中,由于其旋转中心与电机轴心并非在相同直线上,当轴承随着转轴转动时,轴承外圈上的点将产生一个偏斜的位移[8]:

L为外圈半径,它的基频为电机转频2倍,因此,需要合理设计偏心轮角度。

(2)驱动端和液力端的一体化设计使结构中的振动发生传递,某些振动单元在随着电机转动时其频率相等或者相近,使振动单元之间发生相互影响,形成耦合振动。

(3)凸轮支架上设置的多个活塞座在随转轴转动时绕中点上下偏摆,在自身的重力及变化的压力产生的作用力下使凸轮支架受到不平衡的惯性力,这一惯性力在连接部件之间传递。结构在这一周期性激励的作用下激发出较高频率的振动,当受到激励的零部件的固有频率等于周期性不平衡力频率的整数倍时,就会导致零部件产生强烈的共振,从而产生较大的振动和噪声[9]。

2.2 主要激励频率分析

2.2.1 转子不平衡

电机转轴安装不对中以及受力不平衡导致的振动,激励频率为电机旋转的转频fω及高次谐频,即:

式中 ω——电机的转速,r/min。

2.2.2 运动冲击

活塞在进行上下行运动时,因隔膜的变形、内部部件惯性冲击等产生的激励,频率为:

式中 k——腔室的数目。

2.2.3 轴承频率[10]

当电机轴转动带动偏心轮,偏心轮由于轴心与转动轴心偏移,发生扭转,偏心轮最高点经过活塞对应位置时,活塞上行对液体进行压缩,此时下方对应的滚动体受力发生变化,内圈与偏心轮及轴径、外圈及凸轮支架受到一次激励。轴承激励主要与来自于内外圈、滚动体、保持架的缺陷有关,这些频率表现为各自频率上的窄带尖峰、整数倍转频的窄带峰、整数倍转频的宽带峰。

滚动体在内环的通过频率为:

滚动体在外环的通过频率为:

滚动体自转频率:

式中 Z——滚动体个数;

d——滚动体直径;

D——轴承节径;

θ——滚动体与座圈间的接触角,(°)。

2.2.4 液体冲击

单个腔室内,活塞在腔室的位置随偏心轮转动角度变化,当转动角度处于偏心轮低点到高点范围,工作腔联通出水腔,活塞将吸入液体进行挤压,由于系统阻抗,使出水腔室、管路处于高压。而当转动角度处于偏心轮高点到低点范围,工作腔联通进水腔,出水阀关闭,出水腔室、管路压力发生突变。波动的流量及压力传播到壳体及各元件上,使结构发生振动。流量脉动率是衡量流量脉动程度的指标,反渗透隔膜增压泵流量脉动率可根据以下计算公式[11]:

其中,当腔室数s是奇数时,脉动率为δ1,s为偶数时,脉动率为δ2。

3 振动噪声测试

通过对设备进行试验测试是研究其振动噪声特性的常用手段[12-13]。本文所涉及的反渗透隔膜增压泵为400 G直流有刷电机驱动反渗透隔膜增压泵,额定电压为24 V、额定负载下电机转速1 000 r/min,出水流量约2.8 L/min,测试出水压力设定为0.62 MPa。反渗透隔膜增压泵具有自吸和增压的作用,为了减少进水压力变化造成的影响,采用封闭式水箱供水。测试场地为消声室,基本无空气流动(认定空气流动为0 m/s),经测试背景噪声小于被测试设备A声级10 dB,因此无需进行修正。

3.1 试验测试系统

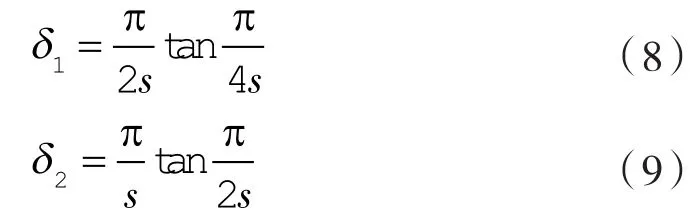

声振测试采用AVANT数据采集与信号分析系统,是基于DSP的高精度分析系统,主要由数据采集与分析仪与运行于计算机的软件两部分所组成,振动测试采用EA-YD-1181压电式加速度传感器,噪声测试采用AWA14425电容式传声器以及前置放大器组成,测试系统如图2所示。

图2 测试系统示意Fig.2 Schematic diagram of test system

3.2 试验测试台系统

设计反渗透隔膜增压泵测试系统,在反渗透隔膜增压泵安装于净水机进行膜片增压时,水路下级为反渗透膜,为了进行膜前压力模拟及改变出水压力,在出水管路中接入针阀进行调控,调节压力范围为0~1 MPa。流量测试采用比例转子流量计进行测试,通过PWM直流电机调速器对电机进行转速调节,模拟反渗透隔膜增压泵进行自吸运行时工况,将进水端直接连接供液水箱。

测试台仪器主要包括:水箱、反渗透隔膜增压泵、进出口水阀、针阀、管路、压力表、流量计等,如图3所示。通过反渗透隔膜增压泵的自吸,将供水由水箱吸入管路至泵体,并对供水进行增压,后经过压力表、流量计针阀后回到水箱形成闭环回路。

图3 试验装置示意Fig.3 Schematic diagram of the test setup

3.3 振动噪声测点

声振测试需要激励被检测的设备对象,使其产生机械振动,出现声波特性上的变化,再通过仪器对所产生的声音和振动信号进行采集、处理,通过分析,判断被测试对象的质量、性能。为了解反渗透隔膜增压泵振动噪声特性,对本文所涉及的反渗透隔膜增压泵在不同工况下进行振动与噪声的测试,测试内容包括空气噪声声压级测试、振动加速度测试,测试作用样本为同一批次且相同型号规格的新泵,在模拟同样负载下,单独测试反渗透隔膜增压泵所带电机A计权声压级较低因此可以忽略。试验对同一台泵进行了3次测试,试验条件及测试方法均相同。

3.3.1 振动测试监测点

为了更好地了解振动特性,测点的选择也很重要,加速度传感器放置以3个互相垂直的方向上进行测量,规定泵电机轴线为Y向,水平并与Y向相交为X向,垂直与Y向相交为Z向。图1由结构示意可知,传动模块的激励主要集中在在凸轮支架、轴承、电机轴的连接处,主轴、轴承所激发振动沿着周围传递至外侧壳体,所设置在安装位置测点2,3的传感器对应测试激励沿X,Z方向的振动,Y方向传感器测点1安装在出水腔对应位置,能够测试高压出水腔轴向的振动。具体测试点位设置如图4所示。

图4 振动测试监测点位置Fig.4 Locations of vibration test monitoring points

3.3.2 噪声测试测点

液力端为噪声的主要来源,通过对液力端的噪声测试,可以了解增压泵噪声的辐射情况,并通过与振动数据进行对比了解声源,噪声测试采用图5所示布置测试点,采用4点法测试,进行A计权声压级测量,测试时以泵头前侧为前端,电机后侧为后端,因此传声器布置在前、后、左、右4个位置,并把4个方向传声器分别设为S1,S2,S3,S4,三维示意如图 5(a)所示,平面位置如图 5(b)所示,具体放置坐标见表1。通过近声场测试得到噪声1/3倍频程谱。

表1 噪声测点位置三维坐标Tab.1 Three-dimensional coordinates of noise test points

图5 噪声测试测点位置Fig.5 Locations of noise test points

4 振动噪声测试结果

按照不同工况下进行测试,为了降低及排除误差干扰,测试分为3组,每组测试内容相同,测试得到反渗透隔膜增压泵在不同测点的振动加速度及A计权声压级的相关数据。通过对反渗透隔膜增压泵在额定工况下的噪声测试,了解噪声主要优势频率,并通过变转速激励测试,对各测点振动信号分析,从而了解与激励的关联。

4.1 噪声频谱分析

根据以上的试验方法进行测试,测试所得多组噪声的频谱数据,发现主要频率集中在1 500 Hz以内,且每组数据变化规律及数值相近,A计权声压级噪声能较好地反映人耳对噪声强度与频率的主观感觉[14],所得4个方位传感器所测试的反渗透隔膜增压泵额定工况下的1/3倍频程A计权声压级频谱如图6所示,从图可以看出:在4个方位中,频段分布规律相似,且通过多次测试发现反渗透隔膜增压泵出口端的的辐射噪声声压级高于其他方位,声压级值为45 dB,而电机尾端的噪声值最低,得知噪声的主要辐射方向为泵的出口对应方向,可见泵壳内部机械噪声及流体噪声通过出口端向外辐射。由于泵体中有较多噪声源,所辐射的噪声通过在空间内的矢量叠加,最后在测试点位置被捕捉。而通过频谱分析,假如整体噪声在某一峰值频率和某一零部件振动的峰值频率相对应,且该零件对应频率振动能量明显大于其他零件,那么可以认为该零部件是该频段的噪声的主要来源[15-17]。

图6 不同测点噪声A计权声压级Fig.6 The A-weighted sound pressure level of noise at different test points

由测试结果可知,在低频段及中频段有突出峰值,并对比4处测点频谱,发现各测点中噪声贡献较大的主要频率分布在80~120 Hz,300~500 Hz,而S2处在80~120 Hz的峰值不明显,说明此处频率噪声与电机相关性不大。优势频率的中心频率在80 Hz,通过以上的激励分析可知轴频在16.67 Hz左右,而峰值对应的频率在四倍转频处,这正与反渗透隔膜增压泵的腔室数目相吻合。而各处测点在频段300~400 Hz均出现峰值,说明液力噪声对设备整体噪声贡献较大。

4.2 振动加速度频谱分析

4.2.1 变转速测试

通过变转速激励(500~1 100 r/min)对反渗透隔膜增压泵进行试验运行并测试,得到不同测点位置的振动加速度频谱如图7所示。从图7(a)中可以看出,在泵壳外所受到液体对壳体冲击,在300~500 Hz和800~1 100 Hz可见振动频率呈现宽频分布,并随着转速升高对应振动加剧,相比于图7(b)可以看出,点1与点2处的振动信号频率分布有明显的区别。测点2,3处传感器所测频谱分别反应由泵体传动模块处振动并传递到外壳的横向及纵向的振动情况,主要峰值频率分布在600 Hz之内,在图中可以看出有明显的阶次,通过计算发现所对应的峰值频率在相应转下同样与轴频成4倍关系,且在300~500 Hz范围内也出现频率分布。另外,在图中发现阶次内峰值随转速变化,在700 r/min处出现较高峰值,说明此时激励频率可能与部件固有频率相同而发生共振。在周期内每个腔室活塞上下行过程中,由于凸轮支架上端与活塞、膜片连接,下端套接在轴承外圈,而轴承内圈、偏心轮与电机轴固定连接。通过测试分析可知,周期内活塞及凸轮支架运动对液体作用产生压力冲击作用于壳体、管路以及增压泵活塞往复运动产生往复惯性力作用于轴承,使机体产生振动噪声。

图7 不同测点振动加速度频谱Fig.7 Spectrum of vibration acceleration at different test points

4.2.2 不同偏心轮角度测试

偏心轮偏心角度的大小决定活塞位移,活塞的行程对泵的流量、压力脉动率有直接影响[5]。实验测试3个不同偏心角度的偏心轮,偏心角度分别为:2.5°,2.8°,3.0°,在出口阀门开度不变及转速不变的条件下分别对比了相同测点不同偏心角度下的振动情况。从图8中可以看出,在3个不同测点处不同偏心角度的振动峰值不同,且随着偏心角度的增大而升高,因此偏心轮角度大小对泵的振动有影响,而偏心轮角度越大流量越大,但会使隔膜使用寿命降低,因此在泵的偏心轮角度设计过程中,需要考虑在保证泵的流量的情况下适当减小偏心角从而减小振动。

图8 不同偏心角条件下不同测点振动信号Fig.8 Vibration signals of different measuring points under different eccentric angles

5 结论

(1)通过振动与噪声测试,发现主要噪声辐射方向为泵的出口端,噪声最大值为45 dB,且振动及噪声频谱在4倍转频处出现较高的幅值。

(2)通过振动噪声对比,推断主要的振动噪声源来自于腔室内的脉动液体冲击及冲击产生的反作用力与凸轮支架运行的惯性力而导致结构产生的振动噪声。

(3)通过测试发现在转速达到700 r/min左右,泵体可能发生结构共振,因此,在设计反渗透隔膜增压泵电机转速时应避开此转速范围。

(4)在相同的条件下,反渗透隔膜增压泵整体的振动随着电机转速的升高及偏心轮的偏心角增大而增高,因此可以通过适当调节电机转速和偏心轮偏移角度进行降噪。