旋流反应器流动与压降对诱导结构面积的响应特性

李 萱,赵兵涛,刘 谦,李会梅

(上海理工大学 能源与动力工程学院,上海 200093)

0 引言

旋流反应器因其结构简单、安全可靠和操作方便等优点被广泛应用于化工、能源等领域。其三维涡流形态可有效实现气体颗粒两相强化分离或气液传质反应强化[1-6]。

旋流反应器中气相流场是其性能的一个重要指标[2]。其中几何结构和尺寸对其内部流场和性能有着重要影响,包括:液相出口结构[4-6]、进口结构[2,15]、进口角度[9]、反应器高度[10]以及规模[12,16]等。而流场分布和能量损失很大程度上决定了旋流反应器的过程强化和能耗性能旋流反应器气相诱导结构与其内部流动及压降密切相关。在有关诱导结构面积的现有研究中,ELSAYED等[20]发现增大旋流诱导面积会降低压降,改变入口宽度的效果比改变入口高度的效果更显著。袁惠新等[18]通过数值模拟,发现对直切双入口型旋流分离器的最佳入口高宽比为4.5。赵洋等[19]通过冷态试验与数值模拟,得出旋流诱导面积减小可有效提高分离效率,且侧堵入口的效果优于横堵入口。但是,当前有关诱导结构的研究多数集中于旋流分离领域中,对小型化、逆流式直筒型旋流反应器的研究尚且不足。旋流诱导结构尺寸的影响在很大程度上仍未被探索,且缺少对于旋流诱导结构与压降特性的关系以及流场的衰减特性研究。

本文旨在提出基于定流量的逆流式直筒型小型旋流反应器变诱导结构面积的设计,探究其内部流场与压降特性对旋流诱导面积之间的响应关系,以期对旋流反应器的优化设计与运行提供参考。

1 试验系统

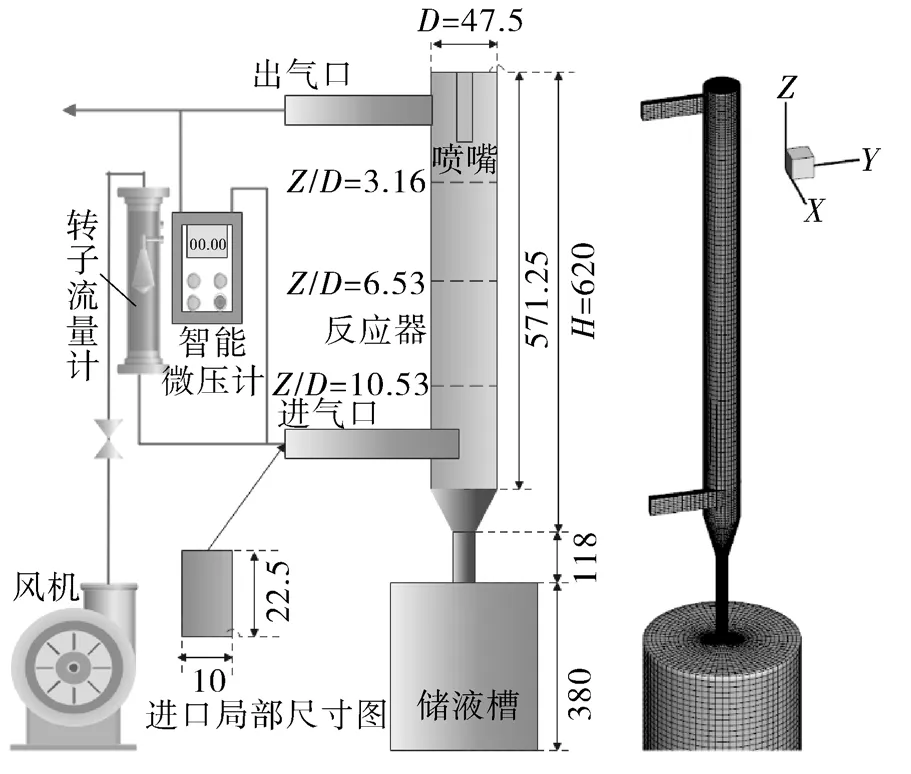

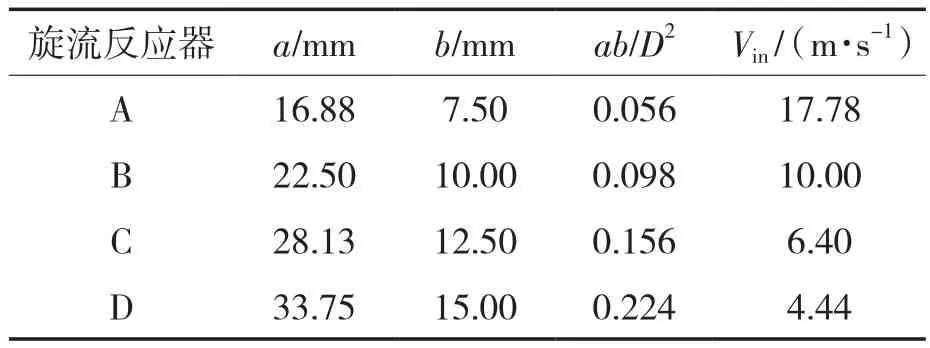

旋流反应器试验装置及几何尺寸如图1所示,主直径D为47.5 mm。进口诱导结构的设计见表1。其中,基于基准型旋流反应器诱导结构B来进行等高宽比下的变截面积放缩设计。

图1 阻力特性试验系统和旋流反应器网格划分Fig.1 Experimental system diagram for pressure drop performance and meshing of vortex reactor

表1 4组变进口旋流反应器模拟条件Tab.1 Simulation conditions of four groups of variable inlet vortex reactors

以基准型(旋流反应器B)进行气相压降特性试验,设置进口速度为 7.5,10,12.5,15 m/s。试验流程如下:打开智能微压计调节归零,开启风机鼓入空气,调节转子流量计,气体经旋流反应器底部切向入口进入旋流反应器筒体向上旋流经出口排出,待读数稳定记下智能微压计的压降读数,同一流量重复3次试验,取平均值。

2 数值模拟

2.1 湍流模型与几何模型

由于湍流模型Standard k-ε和RNG k-ε模型不能有效地应用于强旋流的模拟,而大涡模拟(LES)和雷诺应力模型(RSM)能够准确地表达出流线曲率、涡流、旋转以及应变率变化速率快的影响。由于本文并没有考虑分离器内气相湍流流动结构的多尺度特性,而在以往的研究中RSM可以成功地预测旋流分离器内的气相湍流[21-22],因而本文选用RSM模型计算气相湍流流动。

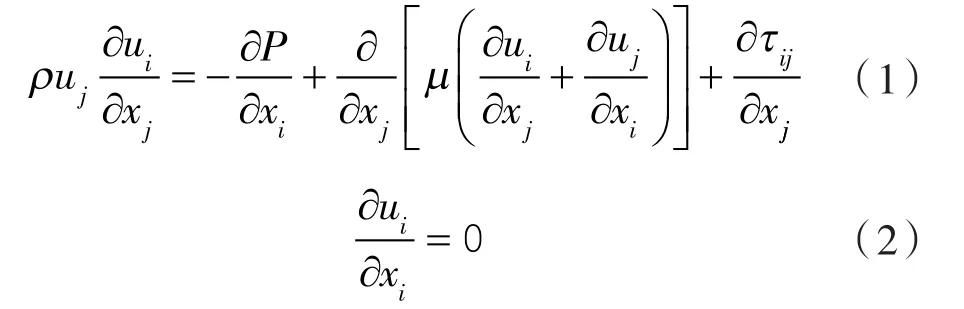

根据时均雷诺应力 Navier-Stokes方程:

其中u,P,r和m分别代表流体速度、压力、密度和黏度的标准,τij代表湍流波动对流体流动影响的雷诺应力张量,定义为:

基于控制方程的假设,RSM模型的输运方程可以表示为:

式中 x——距离;

ρ——流体密度;

u——瞬时速度;

u'——脉动速度;

Qij——扩散输运项;

Pij——应力产生项;

ϕij——压力应力关联项;

εij——耗散项;

i,j,k——下标,X,Y,Z 轴正方向。

2.2 网格划分、模拟条件与求解方法

进行几何建模及网格划分,对壁面边界加密,4组旋流反应器的网格数分别为180 814,187 654,181 209,186 840,以旋流反应器B如图1所示。

工质流体为空气,不考虑重力影响,密度为1.205 kg/m3,动力黏度为 1.81×10-5Pa·s。入口条件为速度型入口,根据湍流强度和水力直径确定入口湍流取值;出口边界采用流动充分发展条件;壁面边界采用无滑移固壁面,使用标准壁面函数法确定固壁附近流动。

压力与速度耦合采用压力耦合方程的半隐式法,压力插值采用压力交错选项格式,采用稳态求解,动量方程、湍流方程、动能方程和湍流耗散方程均设置一阶迎风格式,收敛改为二阶迎风格式,最后改为对流项二次迎风插值格式,以上残差均收敛至10-5。

2.3 模型验证

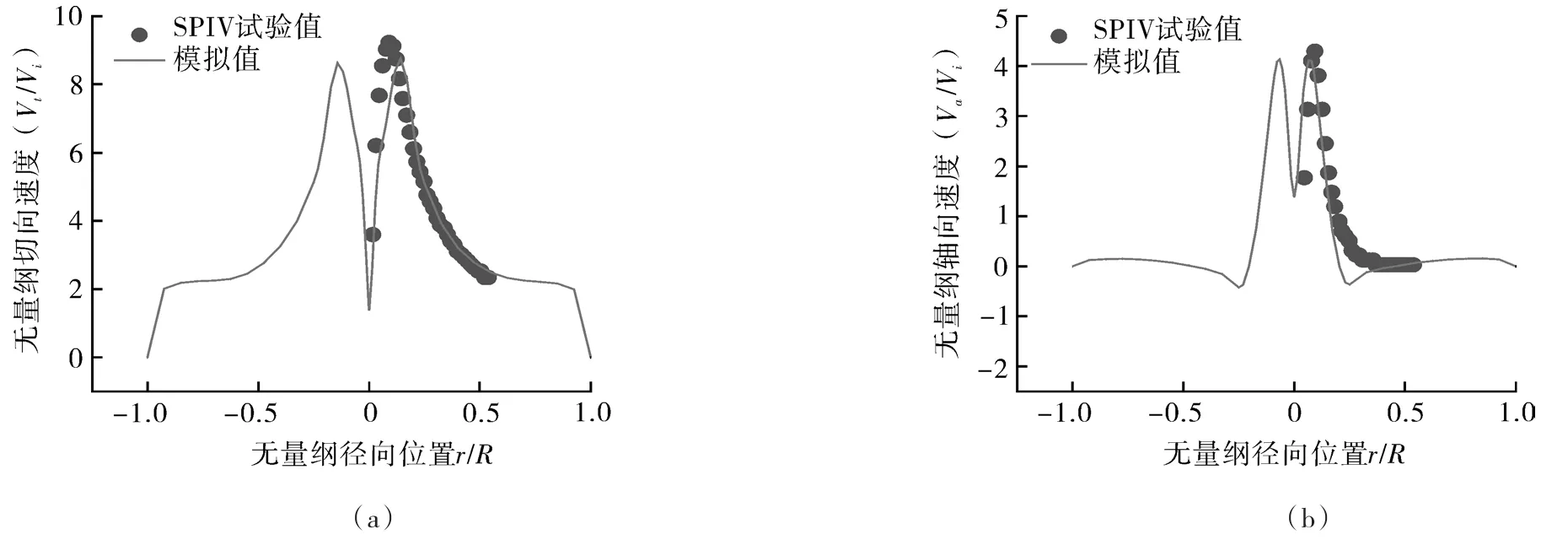

为验证模拟方法准确性,本文根据LIU等[13]对小型多进口旋流反应器以SPIV测得的试验结果进行对比。如图2所示,当Vin=0.260 8 m/s时,切向速度和轴向速度的试验与模拟结果在反应器1/2处的对比,模拟与试验结果分布规律基本一致,均方根误差(RMSE)分别为0.24和0.29,在可接受范围内,因此本文采用RSM模型是可行的。

图2 模拟的验证Fig.2 Validation of the simulation

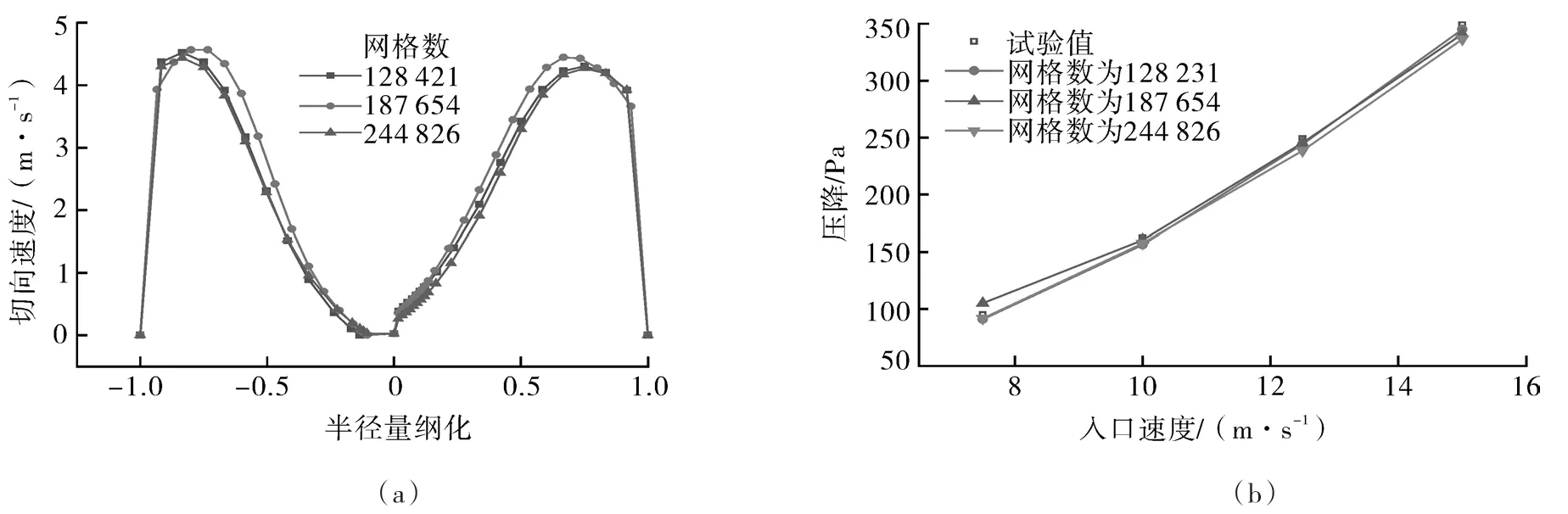

对旋流反应器B进行网格精度分析,网格数分别取187 654(稀疏),207 230(中等),244 826(精密),以进口速度为10 m/s为例,可以发现中等和精密网格相较于稀疏网格的切向速度RMSE均小于0.28,所设计的网格独立如图3(a)所示。随着网格数量的增多,阻力特性试验结果与数值模拟结果的平均相对误差均小于4.22%,如图3(b)所示。

图3 网格精度分析(Vin=10 m/s,Z/D=6.53)Fig.3 Grid accuracy analysis(Vin=10 m/s,Z/D=6.53)

由于流场的复杂性和试验误差,此模拟误差在可接受范围内,考虑到计算精度和成本的平衡性,18万左右的网格数较为适用。

3 结果与讨论

3.1 旋流诱导结构面积对内部流场的影响

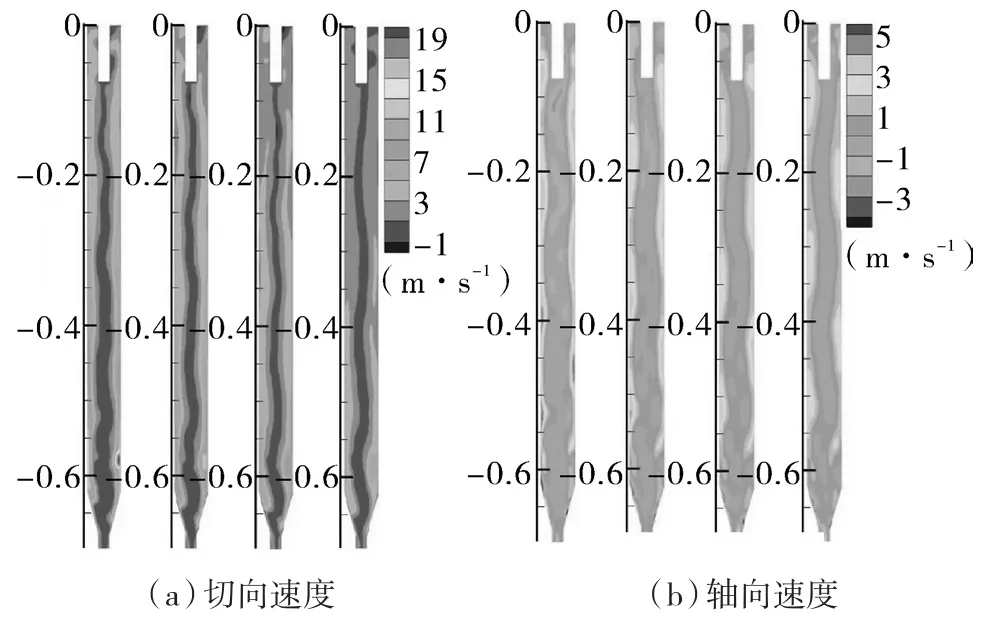

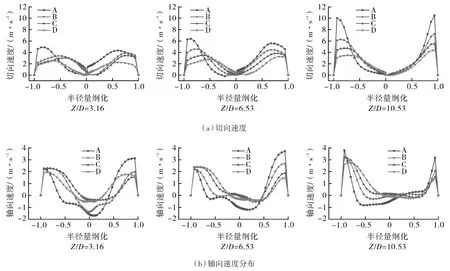

旋流诱导结构是流体进入旋流反应器的首要通道,也是影响反应器流场分布和传质性能的重要因素[14]。图4示出了4种类型反应器速度云图,图5示出了4种类型反应器在Z/D=3.16,6.53,10.53高度上的切向速度和轴向速度分布。

图4 4种类型反应器速度云图Fig.4 Longitudinal profiles of tangential velocity and axial velocity of four types of vortex reactors

图5 4种类型反应器在Z/D=3.16,6.53,10.53高度上的切向速度和轴向速度分布Fig.5 Tangential velocity, and axial velocity distributions of four types of vortex reactors at Z/D=3.16,6.53 and 10.53

3.1.1 切向速度

(1)切向速度分布。

图4(a)和5(a)分别示出了不同旋流诱导结构的反应器在同一进口流量Q=135 L/min下的切向速度云图及典型截面线分布。可以发现各个旋流反应器大部分区域的切向流场呈内外涡现象,内涡为准强制涡,外涡为准自由涡。不同诱导结构下其切向流场均在主体区域呈类V型分布。随着径向位置的增大,切向速度逐渐增大至峰值后逐渐减小,在壁面处的切向速度骤减至0。与传统型的筒锥旋流反应器不同,直筒旋流反应器随截面高度的增大,最大切向速度明显逐渐减小,且最大切向速度的径向位置变化随着截面高度增大逐向中心轴偏移,这与ZHAO等[8]的试验结果相符。

由于旋流诱导结构面积的变化,4组旋流反应器的速度流场存在较大区别,随着诱导结构面积的增大,射流速度减小,在Vin=17.78~4.44 m/s范围内,无因次切向速度峰值(即切向速度与入口速度比值)在0.36~0.73间递增(Z/D=6.53处)。旋流诱导结构面积较小时,较大的切向速度意味着强旋流,能加强传质但同时无因次切向速度和旋流也衰减的更快。因此,选用适当的旋流诱导结构面积的旋流反应器至关重要。

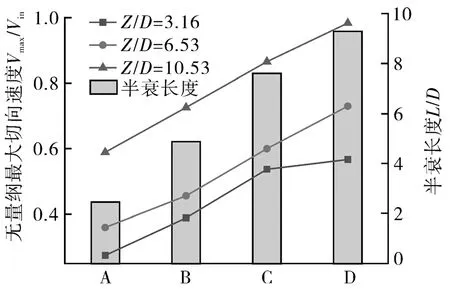

(2)衰减特性。

图6示出了3个典型截面上的最大切向速度随旋流诱导结构变化的衰减特性曲线。为对比不同进口诱导结构面积的内部流场的衰减特性,本文提出了“半衰长度”作为表征参数,指当流场内的切向速度衰减为入口速度的1/2时所在筒体截面位置距离入口的高度与反应器直径的比值。半衰长度的数值越大,代表其内部的切向速度的衰减越弱,旋流效果越好。此外,如图所示的3个典型特征参数截面位置的最大切向速度与入口速度比值变化可见,随着旋流进口诱导面积的增大,无因次最大切向速度也随之增大。但随着轴向位置的升高,呈现降低的趋势。

图6 最大无因次切向速度与半衰长度Fig.6 Maximum dimensionless tangential velocity and half attenuation length

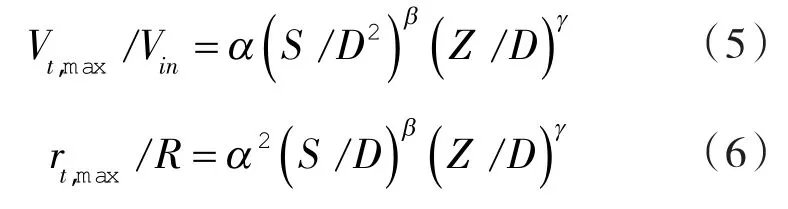

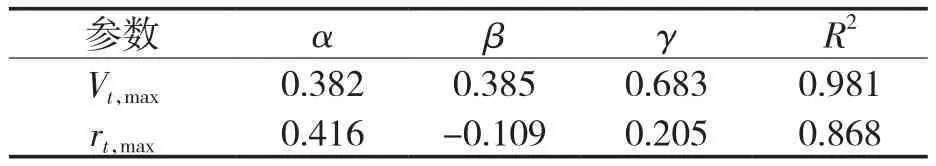

(3)半经验模化。

一般地,旋流反应或分离器常用涡指数模型vt·rn=C来预测其内部切向速度的准自由涡。本文直筒型旋流反应器中不存在排气芯管结构,且切向速度在轴向存在衰减,故采用涡指数模型预测并不准确。

为进一步描述本文中旋流反应器切向速度分布特征,将最大切向速度和径向发生位置分别与旋流诱导结构面积、轴向高度进行关联,基于幂律函数获得其半经验模型,函数和参数如式(5)(6)及表 2 所示。式中 Vt,max为最大切向速度,rt,max为最大切向速度所在径向位置,S为旋流进口诱导结构面积,R为反应器筒体半径,Z表示轴向高度,D为反应器筒体直径,R2为拟合优度。

表2 参数估算值Tab.2 Estimated values of parameters

3.1.2 轴向速度

图4(b)和5(b)分别示出了不同旋流诱导结构的反应器在相同流量Q=135 L/min下的轴向速度云图及典型截面线分布。不同旋流诱导结构的直筒型旋流反应器的轴向速度流场分为上行流和下行流,在上行流区,轴向速度随着径向位置的增大而增大,逼近壁面处骤减至零。在下行流区,轴向速度数值相对较小且稳定,且轴向速度呈不对称分布。随着轴向位置的降低,中心凹陷程度减小。

虽然在相同流量下,改变诱导结构面积,射流速度变化较大,但在不同截面的轴向速度差距较小。在旋流进口诱导结构面积较小时,轴向速度数值范围扩大,但径向中心位置轴向速度较小,湍流强度增大加强了相间混合扰动,提高旋流反应器过程性能。

3.2 旋流诱导面积对压降的影响

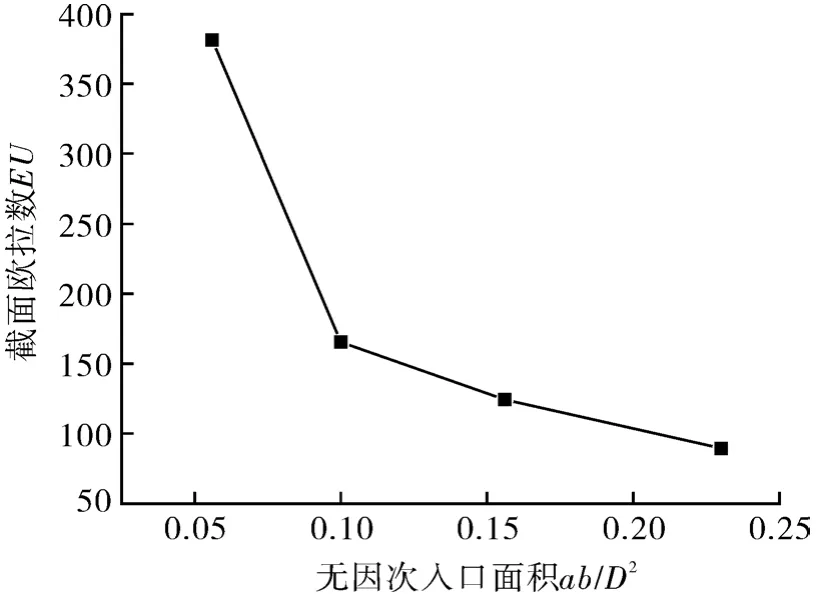

压降是评价反应器能耗的主要指标。欧拉数(Eu)通常用来表征无因次压降,可表征流动过程中动量损失率的相对大小。

欧拉数的表达式为:

Eu与不同旋流诱导面积的关系如图7所示。Vc为欧拉数的截面速度(当Q=135 L/min时Vc=1.27 m/s),由于旋流诱导面积变化,不宜用进口欧拉数来表征压降特性,因此本文采用截面风速作为特征速度。

图7 诱导结构面积与欧拉数的关系Fig.7 Relationship between gas-induced structure area and Euler number

相同流量下,无因次旋流进口诱导结构面积越小欧拉数越大。这是由于随着入口气速的增强,切向速度和旋流强度均有所增加,动压损失和能量损失也不断增加。除进气量所造成的能量损失外,反应器内部的壁面摩擦以及喷嘴的存在也会产生一定的压降。增大进口面积可以有效降低压降,但其较小的进口速度也会导致旋流强度降低同时也弱化了旋流反应器的强化传质过程。

欧拉数的变化趋势与压降一致,随着无因次旋流进口诱导结构面积的增大依次减小,这与ELSAYED等[20]的研究结果相符。旋流反应器进口的尺寸的变化会对压降变化产生重要影响。

4 结论

(1)基于RSM湍流模型,对所设计的小型逆流式旋流反应器的气相流场进行模拟,平均相对误差小于3.84%,方法可行。

(2)旋流诱导结构的改变会影响反应器的流场和截面速度的分布特性。在切向流场中,较小诱导面积的旋流反应器在各截面上切向速度较大,能够有效加强旋流,但同时相比于入射速度,其衰减程度也较大。随着旋流诱导结构面积的减小,其最大无因次切向速度降幅为38.5%。诱导结构面积改变可以改善反应器内无因次切向速度的衰减程度。且进一步地获得了切向速度分布的半经验关系式,其拟合优化度分别为0.981和0.868。

(3)在旋流诱导面积较小时,轴向速度数值范围扩大,但径向中心位置轴向速度较小,湍流强度增大加强了相间混合扰动,提高旋流反应器的吸收效率。

(4)数值模拟结果表明当无因次旋流诱导面积从0.056~0.224增加时,表征压降的特征欧拉数从381.2减小到89.4,但较小的旋流诱导结构地导致旋流过程中较大的能量损失。