空气冷却器与空气加热器性能测试解析

包继虎,李亚运,付 炜,周 坤,谢鸿玺,赵宗彬,朱丰雷

(合肥通用机械研究院有限公司,合肥 230031)

0 引言

随着采暖、通风和供冷等空调系统在现代建筑中的应用不断扩大,由此带来的能源消耗也逐渐突显,促使许多研究人员致力于空调产品节能技术的研究[1-5]。空调产品中空气处理设备消耗的能耗在整个空调系统总能耗中占据较大的比例,因此降低空调机组中空气处理设备消耗的能耗就显得尤为重要[6]。空气冷却器与空气加热器广泛运用于各类空气处理装置中,是众多空调产品中空气处理设备的核心组件,在空气的热湿处理过程中起着重要的作用,其热交换效率以及除湿效率的高低对空调系统能耗的大小和空气的品质好坏会产生较大影响[7-8]。因此,空气冷却器与空气加热器性能试验的可靠性对控制产品质量、评估产品性能有举足轻重的意义[9-11]。

GB/T 14296-2008《空气冷却器与空气加热器》[12](以下简称“GB/T 14296-2008”)中指出空气冷却器与空气加热器(以下简称“空气换热器”)的性能试验采用JG/T 21-1999《空气冷却器与空气加热器性能试验方法》[13](以下简称“JG/T 21-1999”)中描述的性能试验方法。从标准年代号可以看出这2个标准已使用很多年,2个标准在执行过程中,有企业检测人员对标准中性能测试的条款理解上常常出现歧义,主要集中表现在3个方面:(1)空气侧风速工况条件是否可以不用考虑;(2)空气换热器的换热量在2个标准中的定义不一样,产品标准采用空气侧换热量作为机组换热量,但试验方法标准则用空气侧和水侧平均换热量作为机组的换热量;(3)空气侧风速允差和水侧出口水温允差的条件在2个标准中均没有明确。基于上述问题,本文将依据GB/T 14296-2008和JG/T 21-1999两个标准,对涉及空气换热器性能测试的相关问题进行详细解析,以帮助使用者更好地理解标准中的性能测试方法,确保检测结果能准确反映产品的真实性能。

1 性能测试原理描述

JG/T 21-1999对空气换热器性能的试验装置和计算方法进行了明确,同时对空气侧和水侧的数据采集、热平衡偏差以及温度、流量等工况的偏差进行了规范。结合产品标准GB/T 14296-2008的工况参数和JG/T 21-1999中的试验装置和计算方法可发现,空气换热器的水侧采用了液体载冷剂法,空气换热器的空气侧采用了风洞型焓差性能试验方法。

1.1 液体载冷剂法

液体载冷剂法是通过测量空气换热器进出水温度、水流量,用测出的进出水温差和水流量的乘积,同时乘以平均温度下水的定压比热容以确定空气换热器的性能,即空气换热器水侧供冷(热)量可按下式计算[13]:

式中 Qcw,Qhw——空气换热器水侧的供冷量和供热量,W;

Cpw——水的定压比热,kJ/(kg·K);

qw——水的质量流量,kg/s;

twe,twl——空气换热器冷(热)水进出水温度,℃。

式(1)中水的定压比热容和密度通常将其视为常数,因此,理论上通过空气换热器的水流量和进出水温度一旦确定,空气换热器水侧的换热量即可确定。在实际测试过程中,空气换热器水侧连接管道组件换热面积相对比较小,且外表面通常都会进行保温处理,因此,其漏热问题基本可以忽略。

1.2 焓差法

焓差法是通过测量换热器的送风参数、回风参数以及循环风量,用测出的风量与送风、回风焓差的乘积确定换热器的供冷量,用风量与送风、回风温差的乘积确定换热器的供热量,即空气换热器风侧供冷(热)量可按下式计算[10]:

式中 Qca,Qha——空气换热器空气侧的供冷量和供热量,W;

qm——空气的质量流量,kg/s;

Ia1,Ia2——空气换热器进出口空气的焓值,kJ/kg;

t2s——空气换热器出口空气湿球温度,℃;

Δd——空气换热器进出口空气含湿量差值,kg/kg;

Cpa——空气的定压比热,kJ/(kg·K);

ta1,ta2——空气换热器进出口干球温度,℃。

因此,理论上通过空气换热器风侧的风量、空气密度、进出口空气的温度一旦确定,空气换热器空气侧的换热量即可确定。

式(2)中第①式为有去湿时空气侧换热量的计算公式(供冷),第②式为无去湿时空气侧换热量计算式(供热)。式(2)中并未提到漏热修正的问题,在实际测试过程中,漏热是不可避免的,该问题建议在以后的标准制(修)订中加以明确。其次,式(2)中第①式的Cpwt2sΔd项是应用焓差法时多计入的冷凝水带走的热量,因此,将其减去,是一种近似计算方法。在与多家企业测试人员沟通中发现,很多检测人员对该项产生困扰,现将其形成机理分析如下。

目前,湿空气焓值的计算通常采用工程法中的经验公式计算,即:

式中 I——湿空气的焓值,kJ/kg;

1.005——干空气的定压比热,kJ/(kg·℃);

t——湿空气的干球温度,℃;

W——湿空气的绝对含湿量,g/kg;

2 500.9——水在零度时的液化潜热,kJ/kg;

1.86——水蒸气在定压比热,kJ/(kg·℃)。

W可通过下式计算得出:

式中 P——实际大气压力,Pa;

Pq——水蒸气分压力,Pa,其为相对湿度与饱和水蒸气分压力的乘积。

式(3)中第①部分表示每千克湿空气从温度t冷却到0 ℃所释放的热量;第②部分表示W千克水蒸气从温度t冷却到0 ℃所释放的热量与0 ℃的水蒸气液化为0 ℃的水所释放的热量之和。显然,空气换热器在供冷测试过程中,排出的冷凝水温度远高于0 ℃。因此,采用式(3)计算湿空气的焓值不可避免的会引入误差,产生的冷凝水越多,这种误差值也会越大。

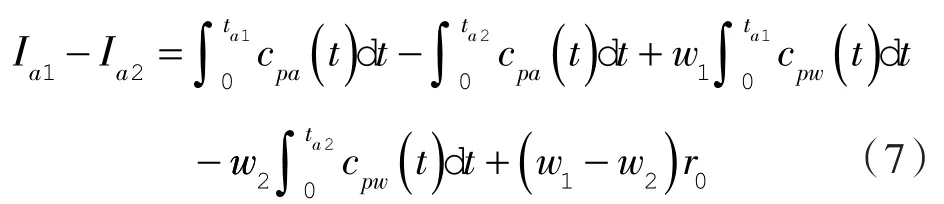

如果考虑干空气和水蒸气的定压比热是温度t的函数,由式(3)可知,空气换热器的送、回风的焓值可表示为:

式中 cpa(t),cpw(t)——干空气和水蒸气的定压比热,kJ/(kg·℃);

w1,w2——送、回风的含湿量,kg/kg;

r0——水蒸气在零度时液化为水的潜热,kJ/kg。

由式(5)(6)即可得到空气换热器送、回风的焓差,即:

设湿空气从温度ta1降为ta2时的除湿量为Δd =w1-w2,式(7)可进一步简化为:

式中第①项表示空气从温度ta1降为ta2时释放出的能量。第②项表示水蒸气从温度ta2降为0 ℃时所释放的能量和0 ℃的水蒸气凝结成0 ℃的水释放出的能量。显然,空气换热器供冷测试过程中,冷凝水的温度并非0 ℃。因此,式(8)中第②项的理论计算结果比实际测试值要大。假设排出的冷凝水温度为ta2,那么排出的冷凝水中仍然含有未被热交换器吸收的热量。为便于分析,将式(8)中第②项表示的能量释放过程换一种方式进行表述:温度ta2的水蒸气首先冷凝为温度ta2的水,然后温度ta2的水再冷却到0 ℃。由此,式(8)第②项可表述如下:

式中 rta2——水蒸气在温度ta2时的液化潜热;

cpc(t)——冷凝水的定压比热,kJ/(kg·℃)。

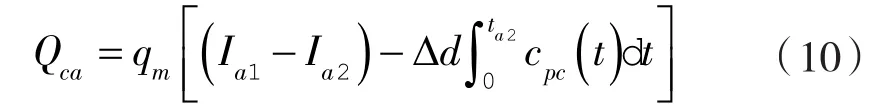

由式(9)可知,如果冷凝水的温度为ta2,则中的热量将随冷凝水一起排掉,焓差法计算中,应该将该部分减去。因此,式(2)中供冷量的公式由下式描述更接近实际情况,即

为便于计算,工程应用中,常将cpc(t)视为常数,则有:

从上述焓差法的理论分析可知:采用焓差法计算换热器的供冷量时,在其原理上存在一定的误差,为了弱化这类误差的影响,从供冷量的计算公式中减去冷凝水带走的换热量是较为科学、合理的处理方式。

2 性能试验方法分析

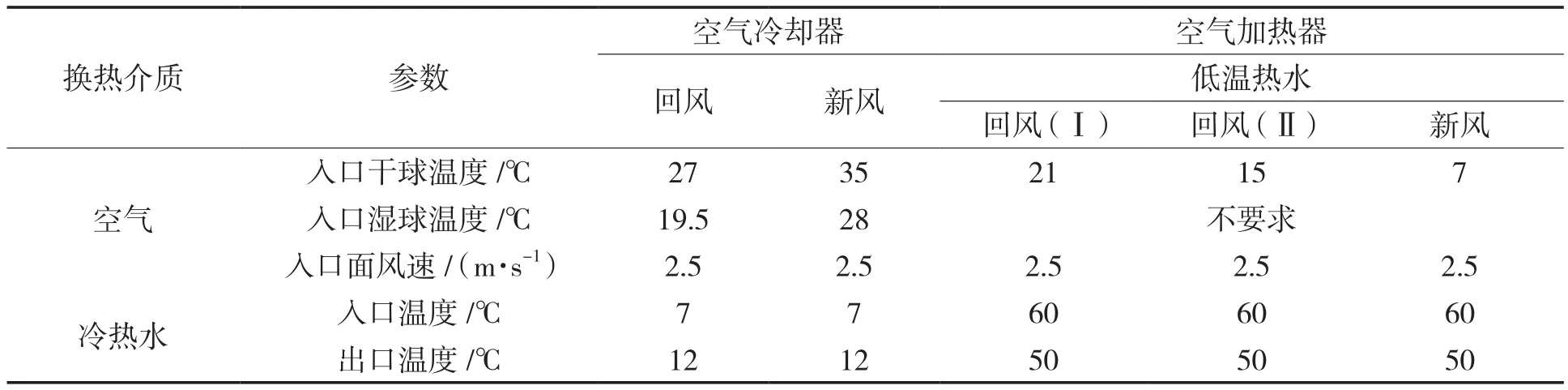

GB/T 14296-2008在第6.5.6条中给出了空气换热器的额定工况参数(见GB/T 14296-2008中表6)。由于高温热水型和蒸汽型两类换热器试验要求较高,应用场合相对较少,因此,本文分析主要以低温热水型空气换热器类型为主。

低温热水型空气换热器额定工况参数见表1。表1中明确了空气换热器的测试工况,即控制空气侧的回风(进风)干湿球温度和风速、冷热水侧的进出水温度就可以实现空气换热器的性能试验。观察表1可以发现所有工况的风速条件均是一个数值,经长期实际测试发现:空气侧入口风速的限制并不合理。随着空气换热器产品应用的多元化,其产品种类也越来越多,对风速的要求也不同。对风速进行限制,一定程度上会制约空气冷却器换热量的提升。从理论上来说,风速与空气冷却器的横截面积相乘可得到风量,风量参与换热量的计算,对风速进行限制,企业只能通过改变空气冷却器的结构尺寸来适应标准,但从企业生产的空气冷却器来看,多是依据建筑方案要求,方案中对空气冷却器的结构尺寸均会进行的严格规范,风速的限制可能会导致空气冷却器的换热性能达不到建筑方的要求,因此,随着空气换热器产品应用的多元化发展,建议不要对空气冷却器的风速进行限制,对其风速允差或风量允差进行规范较为合理。因此,建议没必要对其数值进行约束,对其测试允差进行规范即可。

表1 额定工况参数[12]Tab.1 Parameters of the nominal test condition[12]

近几年,从大部分企业反馈的空气换热器性能测试情况来看,对于空气换热器换热量的测试结果是主要问题之一。有些企业采用空气侧换热量作为空气换热器的换热量,有些企业采用水侧换热量作为空气换热器的换热量,也有企业采用空气侧和水侧的平均换热量作为空气换热器的换热量。GB/T 14296-2008在3.3条定义了空气换热器的供冷量是空气显热量和潜热量之和,在3.4条定义了空气换热器的供热量是总显热加热量,因此,从空气换热器产品标准GB/T 14296-2008来看,空气换热器的换热量应该是空气侧换热量。但在JG/T 21-1999第7条中给出了空气换热器的换热量是空气侧换热量和水侧换热量之和的一半,因此,从空气换热器性能试验方法来看,空气换热器的换热量应该是空气侧和水侧换热量的平均值。基于上述分析,尽管采用空气侧和水侧换热量的平均值来描述空气换热器的换热量较为合适,但空气换热器产品国家标准中的定义显然更加科学合理,即采用空气侧换热量来描述空气换热器的换热量。对此,建议在后续产品标准或性能试验方法标准的制(修)订中对空气换热器换热量的定义进行统一明确,否则容易引起误解。

JG/T 21-1999在第5.1.2条中对空气换热器性能测试的稳态工况数据采集时间进行了过于简单的描述,如“时间间隔应基本相等”,多次试验中发现,数据采集较大的“时间间隔”会导致数据的实时性较差,可能导致误差较大的测试结果。从机组的连续稳态运行来考虑,采集数据的周期越短,采集的数据越多,数据的实时性也越好,最终的平均值也越接近机组的实际运行情况。因此,各数据的采集周期越短,计算结果也越精确。因此,建议在后续相关标准的制(修)订中,对稳态运行时数据采集的时间间隔进行量化处理,以减小测试误差对结果的影响。

测试过程中,受测试环境和人为因素的影响,空气换热器性能测试的实际工况点通常会在允差范围内发生波动,基于这一客观事实,JG/T 21-1999在第5.2条和5.3条对空气侧和水侧试验工况的允差条件进行了规范,如表2所示[10]。对比空气换热器的额定工况参数表1和允差条件表2可发现2个问题:(1)表2没有明确空气侧的风速允差;(2)表2没有对水侧的出口水温允差进行明确。显然,要完成额定工况点的性能测试,还要对空气侧风速的允差和水侧的出口水温允差进行明确。目前,通常采用实测风量除以风管面积以确定风速,风量允差有的企业采用额定风量的±5%,有的企业则采用额定风量的±1%;出口水温的允差则与进口水温采用相同的允差。产品标准和性能试验方法中均未对风速和出口水温的允差条件进行说明。不同的允差条件最终可能导致测试结果与样机提供的技术参数存在较大差异,给实际的空气换热器开发能否达到设计要求增加了不确定性,严重时可能对空气换热器产品做出不合格的判定结论。因此风量或风速和出口水温的允差条件建议在后续产品标准或性能试验方法标准的制(修)订中加以明确。另外,关于工况偏差有两点需要注意:(1)空气侧干温球的偏差较大;(2)水侧供热工况的水温偏差值远大于供冷工况的偏差值。在实际实验室测试过程中,测试工况偏差可以远远小于标准规定值。建议在后续的标准制(修)订中,将空气干球温度偏差调整为±0.3 ℃,湿球温度调整为±0.2 ℃,水侧供热工况水温调整为±0.3 ℃。

表2 机组测试温度和流量的偏差Tab.2 Deviation of temperature and flow of the unit under test

为了确认空气侧和水侧性能测试方法的有效性,JG/T 21-1999在第5.1.4条和第7.7.2条中对空气侧和水侧热平衡偏差的计算方法进行了规定,在每次试验中,空气侧和水侧的热平衡偏差必须在下列限值内,即

式中 Qa,Qw——空气换热器空气侧和水侧的换热量,W。

当热平衡偏差满足式(11)条件即认为测量有效。空气换热器水侧连接管道组件换热面积相对较小,且外表面通常都进行了保温处理,其换热量基本能反映空气换热器的真实热交换情况。空气侧换热量的测试主要受2个因素的影响:(1)风管或风洞的漏热,风洞漏热通常会在试验台投入运行前进行修正,因此,每次试验通常会根据风管面积对空气侧漏热进行“补偿”,但很难保证完全补偿;(2)焓差法理论引入的误差,试验台采集软件如果未减去冷凝水带走的能量,其测试值会偏大,如果进行了修正,将冷凝水带走的能量从焓差计算公式中减去,其测试值会比较接近于真实值。因此,从理论上分析来看,采用水侧换热量来定义空气换热器的换热量更加准确。

近年来,笔者在部分企业的空气换热器性能测试时,发现测试人员未通过风管,直接将空气换热器通过变径风管连接到风洞焓差试验台进风口,空气换热器进风口未连接风管,取样装置置于空气换热器进风口距离超过600 mm,导致试验结果与设计值偏离较大。合理的连接应该是以空气换热器的外形尺寸为基准,换算出连接风管的尺寸,为保证风速和空气流场的均匀性,空气换热器前后都必须连接风管。即如果空气换热器的尺寸:长×宽=a×b,则连接风管的长度必须大于,风管的每个面上均需设置静压孔,静压孔位置与机组的距离等于,同时,确保进风口取样装置距离进风口150~300 mm之间,另外,需要注意,风管材料尽可能选用隔热较好的材料。上述关于风管尺寸的计算、空气取样装置的布置以及风管材质在现有产品标准和性能试验方法标准中均没有描述,风管结构尺寸、空气取样位置以及风管材料对热平衡偏差、漏热等因素有重要影响,因此,建议在后续相关标准制(修)定中加以明确。

3 结论

(1)空气侧干温球和湿球温度的偏差设定较大,水侧供热工况的水温偏差值远大于供冷工况的偏差值,而在实际实验室测试过程中,测试工况偏差可以远远小于标准规定值。建议在后续的标准制(修)订中,根据试验情况,减小测试工况允差,一方面可从理论上避免工况允差波动对测试结果判定的影响;其次,可避免人为干预测试工况允差边界导致对测试结果的不合理判定。

(2)从能量平衡的角度来考虑,在应用焓差法计算空气换热器风侧供冷量时,计算结果偏大。因此,在空气换热器供冷性能试验时,试验台采集软件在考虑风管、风洞漏热的同时,需要将焓差法的计算公式进行修正,以保证测试结果的准确性。

(3)空气换热器的产品标准和性能试验方法标准均已使用很多年(GB/T 14296-2008已实施12年,JG/T 21-1999已实施22年),对于这类年代比较长的标准,建议结合社会需求,考虑产品的发展和检验检测技术的进步,及时对相关标准加以制(修)订,如空气侧风速限制、换热量的定义、允差条件调整、稳态数据采集时间要求、风管和风洞漏热修正、空气取样装置布置、上下游风管尺寸要求等。