螺旋进气增强气力清淤性能试验研究

胡 东,林安源,王霞光,何丽晏,庹 磊

(湖南人文科技学院 能源与机电工程学院,湖南娄底 417000)

0 引言

随着社会经济的发展,自然环境遭到了不同程度的破坏,水土流失加剧、江河湖泊淤积严重。以长江流域为例,2019年12月至2020年12月,重庆主城区河段淤积泥沙192.4万m3;三峡水库从2003年6月蓄水启用以来累计淤积泥沙19.768亿吨,仅2020年淤积泥沙就达1.443亿吨;2020年洞庭湖主要控制站输沙量共2 310万吨,由城陵矶汇入长江的输沙量为1 100万吨[1]。江河湖泊淤积的日益严重,给民众生活、国家经济发展造成了不可估量的危害。当前,我国疏浚、清淤能力远远不足,2020年长江干流疏浚共计27项,疏浚总量约664万吨,实施各类采砂37项,实际完成采砂量约1 446万吨。洞庭湖湖区及主要支流许可实施采砂区11个,实际完成采砂总量约3 937万吨。当前,淤积速度远远大于清淤速度。因此,提高清淤采砂能力、加强新疏浚设备的研发已是刻不容缓的任务。气力提升装置(也称气举Airlift)以压缩空气作为工作介质抽吸和压送液体或浆料,其本身无运动部件,具有结构简单、运行稳定、成本低廉、无环境污染、适应深水作业等优点,已成为新型环保清淤的有效工具。

学者们在研究中发现,影响气力提升系统性能的因素主要有两方面:结构参数和运行参数。进气方式作为一项关键结构参数,对系统性能有着重要影响。胡东等[2-3]研究了喷嘴式进气,得到最佳进气喷嘴数量以及喷嘴高效分布方式,同时发现进气方式对液体举升影响甚微,但却能显著提高固体颗粒的质量流量和举升效率。丁跃文等[4]通过试验研究发现,同等条件下,内伸孔进气比平面孔进气生成气泡速度更快、气泡体积更小。DEENDARLIANTO等[5]采用微气泡方式进气试验,发现气泡式进气对固体颗粒的提升能力有不同程度的增强。宁海燕等[6]通过对比研究发现,侧壁气孔式进气优于中心气孔式进气,前者提升能力显著优于后者。AHMED等[7-8]经过多种进气方式试验,发现组合式进气兼具单一式进气的优势性能,能更好的提升系统性能。在气力提升技术的研究中,进气方式可分为轴向式、径向式、双向式以及旋喷式和环喷式几种,而轴向螺旋式的进气方式鲜有涉及。综合前人的研究,结合实际工程的需求,对气力清淤进气方式进行研究,提出了轴向螺旋式进气,并试验验证了其性能的优越性,以期为清淤工程中气力泵的设计应用提供参考。

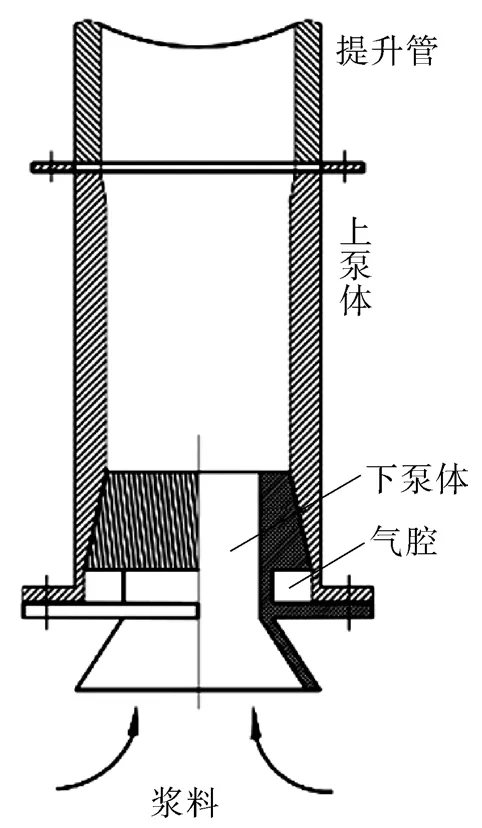

1 气力提升原理

气力提升泵物理模型如图1所示,该装置可以分为3个部分:吸口段L2,从气力泵底部E到进气口I;提升段L3,从进气口I到自由液面;排出段,从自由液面到提升管出口O。气力泵底部E(吸口)至砂层上表面的距离称为吸口高度H。压缩空气从进气口I进入提升管,在水力的作用下分裂成大量小气泡,气泡在浮力作用下作上升运动,随着其所承受压力的减小,小气泡发生聚合,形成大量泰勒泡,进而推动液团前移,迫使管内流体向上运动[9-11]。当流体流速超过临界工况时,水底淤积固体颗粒物便能挣脱束缚离开底床,运移至提升管内。当固体颗粒跃过进气口I后,会制约小气泡向泰勒泡的转变,从而大大减弱之前存在的气塞效应,而此时的气-液-固混合流体则因其平均密度小于水而上浮[12-13]。值得一提的是,本物理模型中,除了利用传统气举浮力进行举升外,由于压缩空气轴向高速冲入提升管,和水发生强烈的动量交换,从而兼具有射流泵效果,进一步增强了气力提升能力。

图1 气力提升泵物理模型Fig.1 Physical model of airlift pump

2 试验装置和方法

2.1 试验装置

试验模拟实际清淤条件,搭建了大管径气力泵清淤试验平台,试验装置如图2所示。

图2 试验装置示意Fig.2 Schematic drawing of the experimental setup

试验装置包括供气、提升、控制、测量4个部分。其中供气部分由螺杆式空压机、空气瓶、进气管组成;提升部分有气力泵、提升管和下降管;控制部分主要是移动平台10及其操控系统,能控制气力泵沿轴(X,Y,Z)匀速运动,模拟动态清淤;测量部分包括气量调节阀、流量计、取样池以及电子称量仪器。

2.2 气力泵

气力泵是气力清淤系统的动力源,其对整个系统的性能有着至关重要的影响,结构如图3所示。为了研究螺旋进气对气力清淤性能的影响,根据AHMED等[8]组合进气优于单一进气的研究结论,结合炮膛螺旋效应,设计制作了5种不同螺旋角下泵体。在锥形下泵体外表面均匀分布2×2 mm膛线,上下泵体装配后膛线形成进气通道。膛线跟泵体轴向成一定夹角,即进气螺旋角θ,θ设计为 0°,5°,10°,15°,20° 5 种,如图 4 所示,5 种角度泵体保持相同进气当量面积,压缩空气通过气腔稳流后经过膛线槽呈螺旋状射入提升管。

图3 气力泵结构Fig.3 Structural diagram of airlift pump

图4 气力泵下泵体Fig.4 Lower body of airlift pump

2.3 试验方法

试验方法:选定清淤提升管管径、提升管长度、浸入率γ(γ=L3/L1)等试验参数的取值(取值范围见表1)。以普通河砂作为提升对象,河砂平均粒径3×10-3m,密度2 546.15 kg/m³。以水平开挖和垂直开挖两种方式进行清淤试验,获得气力泵清淤排水体积流量和排砂质量流量,进而分析螺旋式气力泵清淤性能特性。

表1 试验参数取值Tab.1 Experimental parameters

吸口高度H(气力泵底部至沙面距离)参数在水平清淤试验中有较高要求,采用辅助工具(专利号ZL202021821358.8)进行砂面平整度处理,并用水平仪校准,以保证试验H值精度。

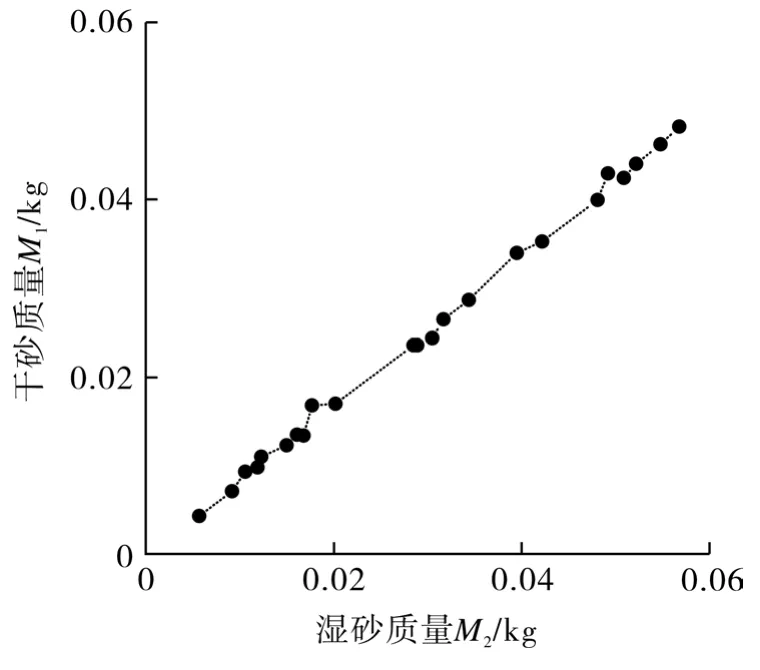

试验过程:在准备就绪的试验池中注入适当水深,通过移动平台在Z轴的升降获取试验所需浸入率。空压机输出的压缩空气经过空气瓶整流,通过风量调节阀获得稳定进气量,由流量计测定气量值,压缩空气经进气管进入气力泵,穿过下泵体表面均布的膛线槽后呈螺旋状射入提升管内。提升管内气-水混合液在密度差作用下作上升运动,至提升管顶部流出,落入下降管进行气水分离后流入取样池。取样称量获得气力清淤排水量。当水的上升速度达到临界值时,砂层中的颗粒在拖拽力作用下被提升排出,取样称量后获得气力清淤排砂量。由于试验所获取的是湿砂,含有部分水分,不能反映抽取固体颗粒的真实质量,于是对试验用砂进行了干砂和湿砂两种状态的质量测量,得到干湿砂的拟合质量关系曲线,如图5所示。

图5 干湿砂质量关系曲线Fig.5 Weight relationship of dry and wet sand

计算可得干湿砂质量方程:

式中 M1——干砂质量,kg;

M2——湿砂质量,kg。

3 试验结果及分析

3.1 水平清淤

为了对比分析不同进气螺旋角对气力清淤性能的影响,在提升管DN100,管长3.7 m试验平台分别安装图4中5种气力泵进行试验。浸入率γ=0.6,吸口高度H=0,气力泵注入不同进气量(40~400 m3/h),气力泵匀速(1.5×10-2m/s)水平移动,测量螺旋气力泵清淤随进气量变化的排水、排砂量,得到其性能曲线如图6所示。

图6 不同进气螺旋角下螺旋气力清淤性能随进气量的变化曲线Fig.6 Variation curve of swirl airlift dredging performance with inflow air volume at different swirl injection angles

从图6可知,不同进气螺旋角气力泵排水、排砂量曲线变化规律一致,随着进气量的增加先快速增加达到峰值而后减少,气量值在60~200 m3/h系统处于高性能值阶段,这是由于其工作原理相同所致。但不同进气螺旋角气力泵的提升效果却有所不同,随着螺旋角的引入,系统排水、排砂量逐渐增加;螺旋气力泵(θ=5°,10°,15°,20°)排水、排砂曲线较常规气力泵(θ=0°)依次上移,并在螺旋角θ= 10°时达到最高而后开始下降。其中,螺旋式气力泵(θ=10°)最大排砂量比常规气力泵(θ=0°)提高28%。分析原因:一方面,排水、排砂量随进气量的增加先增后减,可从气-液能量传递的角度解释,当进气量很小时,水流的运动基本靠气-水混合流体与水的密度差决定,因此排水量偏小。随着进气量的增加,不仅使得混合流体与水的密度差变大,还因为高速气流的射流效应使得混合流体的能量传递更为猛烈,从而提高了排水量。但过高的进气量又会因为气-液间的滑移比上升而导致传质效果变差,减少了气-液间的能量传递,甚至形成“气芯”现象,大量气体逃逸,从而导致排水量的减小。砂层因为水流的拖拽得以进入提升管被提升,所以排砂性能曲线与排水曲线保持趋势上的一致性。另一方面,不同进气螺旋角产生了不一样的提升效果,原因有:(1)轴向螺旋式进气,气体在向提升管内喷射时兼具有传统轴向进气的射流泵效果,但由于泵内没有喷嘴,不会对流体产生阻滞作用,使得其性能更优于传统轴向式气力泵。(2)螺旋式进气诱发流体作螺旋上升运动,扩大了底部流场作用范围,增加了对淤积固体颗粒的切向拖拽力,使固体颗粒易于克服阻力作上升运动[14]。(3)圆柱形管道结构在气力提升过程中,上升的气泡因浸入深度减小而出现膨胀特性,由于管径恒定不变,导致提升管内气相体积分数沿轴向上升而增加,致使进气口附近流型与提升管出口位置流型有较大差异。显然,这一特性会削弱气力提升系统性能,而混合浆料的螺旋式上升能稳定流体流场削弱这一特性。(4)螺旋进气膛线均匀分布于泵体,使压缩空气分流后均匀喷入提升管,与混合流体摩擦后形成细小气泡,管内流型更接近细泡状流,更利于能量的交换、利于浆料的提升[15]。但是,过大的螺旋角度,削弱了流体轴向流速、增加了流体径向流速,使固体颗粒和液体在离心力作用下与管壁产生过度摩擦,增加摩阻损失,降低提升系统性能。

在图6中,进气量相同时,引入螺旋角增大了气力清淤系统排水、排砂量,表明适当进气螺旋角有利于提升气力清淤系统性能:由试验结果对比可知螺旋角度为10°的提升效果较优。

基于能量守恒和多相流理论,引用相同工况黄晓明效率计算公式[16-18]:

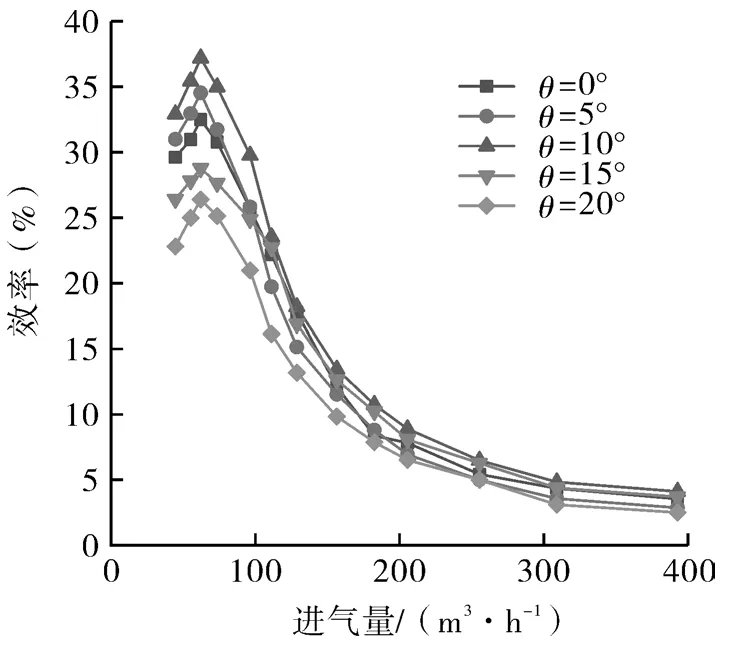

将试验数据代入式(2)计算得到系统清淤效率,比较不同角度螺旋式气力泵清淤效率,得到图7示出进气量-效率曲线。

图7 不同进气螺旋角下提升效率随进气量的变化Fig.7 Variation of lifting efficiency with inflow air volume at different swirl injection angles

图7示出不同螺旋气力泵的进气量-效率曲线变化规律大体一致:进气量较小时效率随进气量的增加而升高;继续增加进气量,效率达到峰值后快速下降,气量值大于200 m3/h后下降速度趋于平缓。但是,随着进气螺旋角的引入,系统效率曲线明显上移,并呈现η0°<η5°<η10°>η15°>η20°的规律,即系统效率随着螺旋角的增加而提高,在θ=10°达到最大后开始随螺旋角的增加而降低。θ=10°时,螺旋式气力泵清淤效率比常规气力泵清淤(θ=0°)效率提高14%。分析进气量-效率曲线规律可知,进气螺旋角的引入提高了气力清淤系统效率,但过大的螺旋角反而降低了系统效率。主要原因在于:(1)进气量较小时,靠密度差进行排水,排水量较小,拖拽力不足,系统的清淤排固能力不足,致使清淤效率较低。过大的进气量,又因气-液间滑移比的上升而导致系统排水、排砂量下降。(2)螺旋角的引入诱使流体呈螺旋状上升,增加气力泵吸口的流畅扰动,同时增加了对水底淤积层的切应力,使得淤积层颗粒易于起动离开底床被提升,从而提高清淤效率。(3)持续增大螺旋角,会削弱气力泵轴向射流效应,同时急剧增加提升管内流体与管壁的径向摩擦,增加磨损,导致提升效率降低。经过试验验证,螺旋角以10°较为适宜。

3.2 垂直清淤

根据实际清淤工程需要,进行垂直抽砂试验。取系统高排砂段进气值80 m3/h,浸入率γ=0.7~0.8,气力泵匀速(5×10-3m/s)垂直下降,将气力泵埋入淤积砂层,H ∈(-0.22,0)m。测量螺旋气力清淤排砂、排水量,同时得到清淤后砂坑尺寸参数及坑貌。

垂直清淤试验数据见表2,分析数据可知,在气力泵吸口埋入砂层(H<0)工况下,系统排砂量和排砂浓度急速提高,排水量反而有所减少。这是因为,当气力泵底部埋入砂层后,管口内部在高速气流的喷射和管口砂堵双重作用下其真空度急剧升高,引发吸口附近砂层坍塌、脱落,导致大量砂石进入吸口管得以提升。而且,吸口管埋入砂层越深,排砂量越大。此时(H<0),由于充足的砂石填塞了气力泵吸口,大大阻碍了水流的进入,所以出现了排水量下降的情况。数据显示,泵的埋入深度对试验结果有显著影响,当取样区间H1∈(-0.17,0)m,试验最大排砂量为 5 958 kg/h、排砂体积浓度22.59%,对应最大砂坑直径0.69 m、砂坑深度0.225 m,砂坑上表面面积为气力泵吸口面积的 97 倍;当取样区间 H2∈(-0.22,0)m,试验最大排砂量达到7 131.6 kg/h、排砂体积浓度高达30.44%,对应最大砂坑直径0.88 m,砂坑深度0.285 m,砂坑上表面面积为气力泵吸口面积的158倍。可见,气力泵埋入淤积层越深,系统排砂量越大、排砂浓度越高。试验中,淤积砂层出现明显的塌陷和流动,排砂后形成倒圆锥形砂坑。另外,表2可知,在垂直抽砂中,气力泵清淤排砂量和排砂浓度随着进气螺旋角的增加而增加,达到最高值后开始下降。可见,适当的进气螺旋角能够提高气力泵清淤性能。试验显示,进气螺旋角θ=10°气力泵提升效果最佳。

表2 垂降清淤数据Tab.2 Sand pumping data in vertical direction

3.3 临界情况研究

为进一步验证螺旋进对气力清淤性能的影响,进行了水砂起动临界情况的研究。浸入率γ=0.6,吸口高度H=0,气力泵水平匀速运动(1.5×10-2m/s)。调节进气流量阀,进气量由零开始缓慢增大,至提升管出口恰好出现水流,记录气量值;继续缓慢加大进气量,记录出口出现固体颗粒气量值。多组试验后数据见表3。

表3 临界值试验数据Tab.3 Experimental data under critical condition

表3反应了不同螺旋气力泵临界排水、排砂所需气量值:砂水起动所需气量值随进气螺旋角度的增加而减小,达到最小值后开始增加,更低的气量值条件下获得砂水的提升,降低清淤系统能耗,提高系统效率,该最低气量需求在螺旋角θ=10°时获得,再次印证了前面的试验结果。

4 结论

(1)采用了一种轴向螺旋式进气新方式,并通过与常规气力清淤对比证明了其性能的优越性。

(2)进气螺旋角的引入,并未改变气力泵提升性能随气量值的变化趋势,但显著提高了气力泵清淤排砂量和提升效率,且以螺旋进气角为10°气力泵提升性能最佳。

(3)水平清淤作业,螺旋式气力泵(θ=10°)清淤最大排砂量和提升效率比常规气力泵(θ=0°)分别提高28%和14%。

(4)气力泵埋入砂层(H<0),系统排固能力显著提高,淤积砂层出现塌陷、流动,形成倒圆锥形砂坑,且砂坑体积随气力泵埋入深度的增加而增加。