建筑装饰用铜合金表面Ni-P化学镀层的制备与性能研究

许文灿

(浙江工业职业技术学院,浙江 绍兴 312000)

0 前 言

铜合金及其制品由于具有良好的耐腐蚀性、抑菌性和环保性而常作为用于制作铜门、铜瓦、屋面和幕墙建筑装饰材料[1],尤其是随着对建筑品质要求的不断提高,具有美观、实用和长寿性的铜合金及其制品在建筑装饰中的应用迎来了巨大发展机遇。然而,在实际使用过程中,各种装饰用铜合金都面临着表面硬度较低和耐磨性较差等问题[2,3]。采用表面化学镀的方法可以有效改善装饰用铜合金的表面性能,然而,目前的研究多集中在Ni-P化学镀层的制备工艺上,对于在镀液中添加TiN等硬质相以及进行镀后热处理的研究报道相对较少[4-6]。本工作通过在装饰用铜合金表面制备Ni-P-TiN化学镀层的方法,考察了硬质相TiN浓度和镀后热处理温度对化学镀层物相组成、显微形貌和耐磨性能的影响,结果有助于解决装饰用铜合金表面硬度低、耐磨性差等问题。

1 试验材料与方法

1.1 试验原料

装饰用铜合金的化学成分采用电感耦合等离子发射光谱法测得为(质量分数):64.20%Cu、7.90%Mn、5.10%Al、1.30%Si、0.60%Fe、0.42%Pb、0.49%Sn、0.45%Ni,Zn为余量。将装饰用铜合金原料加工成30 mm×30 mm×5 mm,分别采用200,400,800,1 200号砂纸打磨并机械抛光后,清水冲洗和酒精超声清洗,吹干备用。

1.2 化学镀层的制备

表面预处理:采用S 5166/2型碱性化学脱脂剂对装饰用铜合金进行5 min脱脂处理,然后采用DC 349型活化剂对试样进行2 min表面活化处理以改善装饰用铜合金的表面活性;用去离子水清洗后,在135 mL/L HNO3+160 mL/L H2SO4+5 mL/L HCl混合溶液中进行氧化处理并采用SH-FA05型褪膜剂去除装饰用铜合金表面的氧化膜和浮锈层;往复上述过程3次后用去离子水和酒精清洗,吹干后备用。

化学镀层的制备:首先将经过表面预处理的铜合金置于Ni-P镀液(25 g/L NiSO4、28 g/L NaH2PO4、15 g/L C3H6O3、8 g/L C2H3NaO2、10 g/L CH3CH2COOH、5 g/L C12H25SO4Na、3 g/L CN2H4S,pH值=4.8、温度78 ℃)中进行时间30 min的Ni-P合金打底层制备(制备过程中恒温均速搅拌),然后转入不同TiN浓度(0~15 g/L,TiN微粒平均尺寸为40 nm)的化学镀液中进行120 min的Ni-P-TiN涂层制备,制备化学镀层后分别用去离子水和酒精清洗并吹干。在Nabertherm热处理炉中进行热处理,温度分别为200,300,400,500,600 ℃,保温时间为60 min的随炉冷却热处理。

1.3 测试与表征

采用D8 ADVANCE型X射线衍射仪进行化学镀层的物相分析,Cu靶Kɑ辐射,扫描区间为20°~100°;采用IT-500型钨灯丝扫描电镜观察化学镀层的表面和截面形貌,并用附带的能谱仪进行能谱分析;采用BHWEX-W008型硬度计进行镀层表面硬度测试,加载载荷0.98 N、加载保持时间为15 s,最终结果取5点平均值;采用MMW-1型万能摩擦磨损试验机对化学镀层进行室温无润滑摩擦磨损试验,对磨球为直径5 mm的GCr15,磨损时间设定为0.5 h,热处理前化学镀层的载荷和转速分别为2 N和500 r/min,热处理后化学镀层的载荷和转速分别为4 N和250 r/min。使用HA-202M型电子天平称量磨损前后质量,并根据式(1)计算磨损率δ[7]:

(1)

式中:Δm为磨损失重,g;N为载荷,N;n为转数,r。

2 试验结果与分析

2.1 热处理前

图1为化学镀层表面的X射线衍射分析结果,分别列出了TiN浓度为0~15 g/L时化学镀层的XRD谱。对比分析可知,原始装饰铜合金主要由CuZn相和CuZn5相组成,而TiN浓度为0~15 g/L的化学镀层表面均可见Ni的非晶馒头峰和CuZn衍射峰,其中,CuZn衍射峰的存在主要是由于化学镀层较薄而使得X射线穿透至装饰铜合金基体所致。此外,不同TiN浓度的化学镀层的Ni和CuZn相衍射峰强度存在一定差异,具体表现为未添加TiN时化学镀层表面CnZn相衍射峰强度较小,而添加TiN后化学镀层表面CnZn相衍射峰强度明显增大,且CnZn相衍射峰强度随着TiN浓度增加而先增大后减小,这主要与打底层Cu-P镀层和表面Cu-P-TiN镀层的厚度有关[8]。

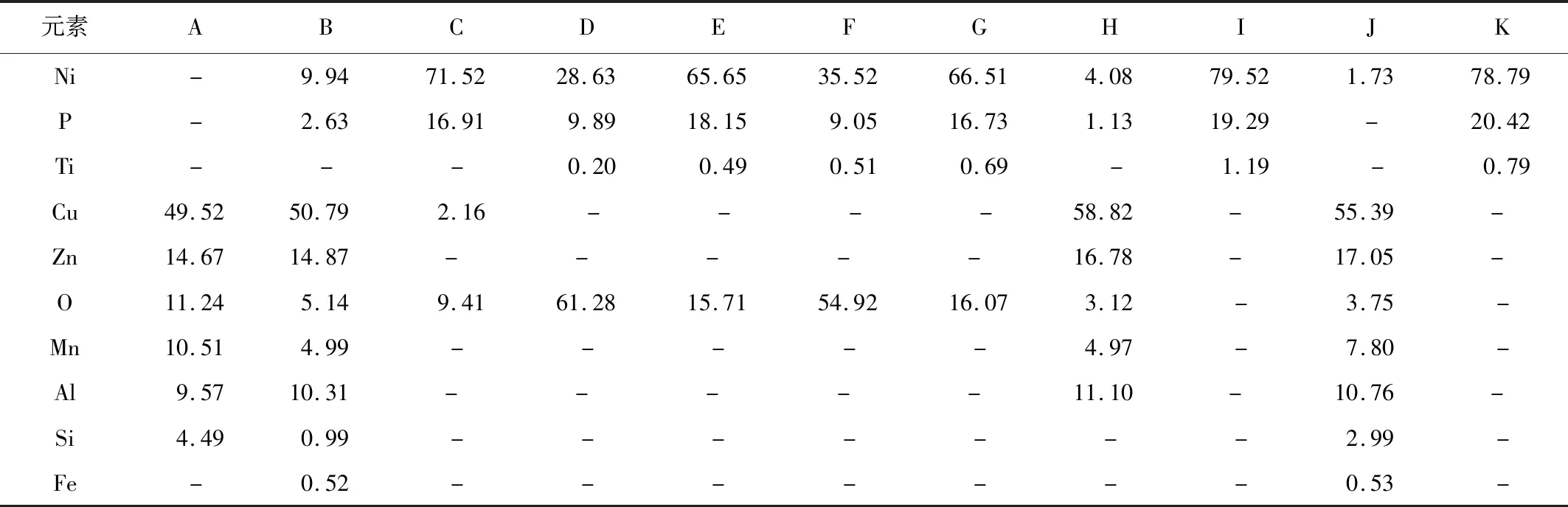

图2为镀液中不同TiN添加量所得化学镀层表面的显微形貌。由图2可知,未添加TiN的Ni-P镀层表面较为光滑、平整,而加入不同浓度TiN后的化学镀层表面出现了尺寸和数量不等的胞状颗粒,表面粗糙度增加,但是化学镀层表面未见裂纹或者孔洞缺陷存在,成形质量较好。随着TiN浓度增加,化学镀层表面胞状颗粒数量先增大后减小,在TiN浓度增加至15 g/L时镀层表面出现了褶皱,局部可见微孔。表1为化学镀层表面的能谱分析结果,由表1可知镀层中主要含有Ni、P和Ti元素,N元素属于轻元素而未检出[9];随着TiN浓度增加,化学镀层中Ti元素含量逐渐增大,Ni元素含量逐渐减小,而P元素含量未发生明显变化,将镀层中P元素含量转换成质量分数约为12%,此时化学镀层属于高P的非晶态镀层(P质量分数> 8%的镀层)[10],这与X射线衍射分析结果相吻合。

表1 化学镀层表面的能谱分析结果(原子分数) %Table 1 Results of energy spectrum analysis on the surface of electroless coating(atomic fraction) %

图3为不同化学镀层截面的显微形貌和元素面扫描分析结果。由图3可见,未添加TiN的化学镀层截面厚度为24 μm,而添加不同浓度TiN后的化学镀层的截面厚度均有不同程度减小,这主要是由于TiN微粒的存在会降低镀层的沉积速率[11];随着TiN浓度从3 g/L增加至15 g/L,化学镀层截面厚度先增加后减小,在TiN浓度为11 g/L时获得化学镀层截面厚度最大值(15.4 μm)。此外,不同TiN浓度的化学镀层都与装饰铜合金基体结合良好,界面处未见明显气孔或者微裂纹存在,化学镀层截面的Ni和P元素面扫描分析结果中可见Ni和P元素分布均匀(Ti元素由于含量较低,面分布图不明显),未见元素局部偏聚现象。

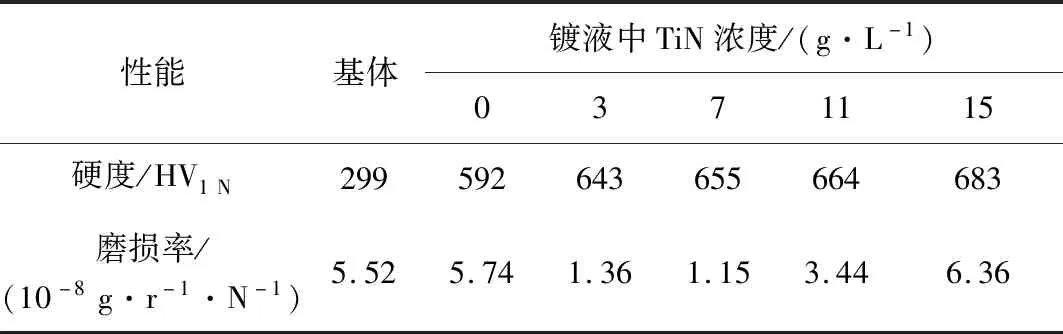

表2为化学镀层的硬度和磨损率测试结果。由表2可知,化学镀层的显微硬度明显高于基体;随着TiN浓度从0 g/L增加至15 g/L,Ni-P-TiN镀层的硬度逐渐增加,在TiN浓度为15 g/L时显微硬度达到683 HV1 N,相较于基体提升了128.4%。由此可见,Ni-P镀层的硬度远高于装饰用铜合金基体,且在镀液中加入TiN可以进一步提升化学镀层的显微硬度,这主要是因为硬度较高的TiN的加入可以起到弥散强化的作用[12],且TiN浓度在0~15 g/L范围内时,TiN浓度越大化学镀层硬度越高。

表2 化学镀层的硬度和磨损率Table 2 Hardness and wear rate of electroless coating

图4为基体和化学镀层的摩擦系数,相应的磨损率测试结果列于表2。

由图4和表2可知,装饰用铜合金基体的摩擦系数较低(<0.1),磨损率较大;未添加TiN的Ni-P镀层的摩擦系数在0.1~0.5之间,波动幅度较大,磨损率较大;在镀液中添加浓度为3 g/L和7 g/L的TiN时,化学镀层的摩擦系数波动幅度较小,磨损率分别减小至1.36×10-8g/(r·N)和1.15×10-8g/(r·N),这主要是因为TiN硬质相的加入可以弥散分布在化学镀层中,起到弥散强化作用而增强镀层的耐磨性[13];继续提高TiN浓度至11 g/L和15 g/L,化学镀层的摩擦系数主要在0.2~0.3之间波动,磨损率增加至3.44×10-8g/(r·N)和6.36×10-8g/(r·N),这主要是因为过高的TiN浓度会降低镀层致密度,尤其是在TiN浓度为15 g/L时,化学镀层表面出现明显褶皱和局部微孔,硬质相TiN在摩擦磨损过程中发生脱落而降低化学镀层的耐磨性[14],其磨损率甚至高于铜合金基体。

图5为基体和化学镀层的表面磨损形貌,表3中列出了磨痕中不同区域的能谱分析结果。装饰用铜合金基体的磨痕表面可见明显犁沟,区域A的能谱分析结果表明磨痕区域含有一定量O,此时的磨损机制为磨粒磨损+氧化磨损;未添加TiN的Ni-P镀层的磨损区域存在犁沟,能谱分析表明区域B为基体、区域C为镀层,此时的磨损机制为磨粒磨损;添加TiN后的化学镀层的磨痕宽度先减小后增大,在TiN浓度为3 g/L和7 g/L时化学镀层的磨痕宽度小于基体,磨痕区域未见犁沟,D、E、F和G区域都含有O元素,此时的磨损机制为氧化磨损;而TiN浓度为11 g/L和15 g/L时化学镀层的磨痕宽度高于基体,这主要是由于此时化学镀层致密度降低、耐磨性下降,磨痕区域可见较深的犁沟,能谱分析表明磨痕区域为基体并含有一定量O,表明化学镀层已经磨穿至基体[15],此时的磨损机制为严重磨粒磨损+氧化磨损。

表3 图5中不同磨痕区域的能谱分析结果(原子分数) %Table 3 Results of energy spectrum analysis of different areas in wear marks areas in Fig.5(atomic fraction) %

2.2 热处理后

由上述热处理前化学镀层的耐磨性测试结果可知,当TiN浓度为7 g/L时化学镀层具有较高的硬度和耐磨性,接下来对该化学镀层进行进一步热处理。图6为热处理后化学镀层的XRD谱。由图6可见,除200 ℃热处理后化学镀层中主要存在非晶馒头峰和CuZn相衍射峰外,其余温度下的化学镀层都已发生晶化转变并形成Ni和Ni3P相(TiN由于含量较低而未检出);此外,当热处理温度上升至600 ℃时,化学镀层中Ni和Ni3P相的衍射峰强度较为接近,这主要是因为此时Ni3P相发生粗化和长大所致[16]。

表4为热处理后化学镀层的显微硬度和磨损率测试结果。由表4可见,随着热处理温度从200 ℃上升至600 ℃,化学镀层的显微硬度先增加后减小、磨损率先减小后增大,在热处理温度为400 ℃时取得显微硬度最大值和磨损率最小值。当热处理温度较低时,化学镀层中仍存在非晶馒头峰,起强化作用的Ni和Ni3P相较少[17],此时硬度略有升高、磨损率略有减小;随着热处理温度升高,化学镀层中起强化作用的Ni和Ni3P相增多,磨损率有所减小,但是当热处理温度过高(600 ℃)时,化学镀层中Ni和Ni3P相会发生粗化与长大,使化学镀层硬度略有减小的同时磨损率略有增加。

表4 热处理后化学镀层的显微硬度和磨损率Table 4 Microhardness and wear rate of electroless coating after heat treatment

3 结 论

(1)原始装饰用铜合金主要由CuZn相和CuZn5相组成,而TiN浓度为0~15 g/L制备的Ni-P化学镀层表面均可见Ni的非晶馒头峰和CuZn衍射峰,且化学镀层表面CuZn相衍射峰强度随着TiN浓度增加而先增大后减小。随着TiN浓度增加,化学镀层表面胞状颗粒数量先增多后减少,在TiN浓度增加至15 g/L时镀层表面出现了褶皱且局部可见微孔。

(2)化学镀层的显微硬度均明显高于装饰用铜合金基体;随着TiN浓度增加,Ni-P-TiN镀层的显微硬度逐渐增大,在镀液中添加浓度为7 g/L的TiN时,化学镀层的磨损率减小至1.15×10-8g/(r·N)。装饰用铜合金基体的磨痕宽度约为600 μm,磨损机制为磨粒磨损+氧化磨损;添加TiN后化学镀层的磨痕宽度先减小后增大,在TiN浓度为7 g/L时化学镀层的磨痕宽度小于基体(136 μm),磨损机制为氧化磨损。

(3)Cu-P-TiN化学镀层在300~600 ℃热处理,化学镀层会发生晶化转变并形成Ni和Ni3P相;随着热处理温度从200 ℃上升至600 ℃,化学镀层的显微硬度先增加后减小、磨损率先减小后增大,在热处理温度为400 ℃时获得显微硬度最大值和磨损率最小值,且热处理后化学镀层的磨损率均小于热处理前化学镀层。