芳纶纸蜂窝涂胶工艺的现状及发展

袁荣 周慧慧 杜永华 孙达

1. 国营芜湖机械厂 安徽 芜湖 241000

2. 芜湖创联新材料科技有限公司 安徽 芜湖 241199

引言

芳纶纸蜂窝芯材由于具有比强度和比模量高、容重轻、抗压性能好、可设计性强等特点,被广泛应用于航空航天、轨道交通和新能源车等需要高强度、低重量材料的领域[1-2]。1972年,杜邦公司关于蜂窝芯材的研究启发于蜂巢,蜂巢质量轻但是强度高,蜜蜂仅仅用很少量的蜂蜡就可以制造出高强度的蜂窝[3-4]。蜂窝经过轻木、金属蜂窝、玻璃纤维和碳纤维增强热固性蜂窝以及芳香族聚酰胺蜂窝的发展逐渐进入人们的视野[5-6]。俄罗斯关于芳纶纸蜂窝芯材的研究几乎与美国同时开展,其蜂窝成型工艺在涂胶和浸胶顺序上与美国有所不同,现在普遍认为美国Hexcel蜂窝成型工艺最佳,成型难度小,但成型过程中的浪费率高[7]。

芳纶纸涂胶、叠合过程是芳纶纸蜂窝芯材成型的第一步也是关键一步[8]。对涂胶过程中的参数进行控制可以有效避免蜂窝芯材的节点黏接力差、节点强度低、蜂窝孔格不规整、质量不均匀等缺陷[9]。

芳纶纸蜂窝成型过程中涂胶、叠合过程工艺参数复杂、控制难度较大,目前芳纶纸蜂窝涂胶工艺还存在较多技术难题。

1 成型工艺对蜂窝性能影响研究

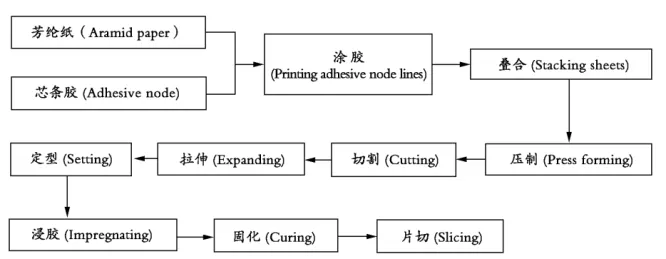

目前认可度较高的芳纶纸蜂窝成型工艺主要来源于美国,过程包括芳纶纸涂胶、铺叠、叠层板压制、切割、拉伸展开、定型、浸胶、净化、固化、去余料、片切、检测等步骤[10-11],下图为芳纶纸蜂窝制造工艺[12]。

图1 芳纶纸蜂窝制造工艺

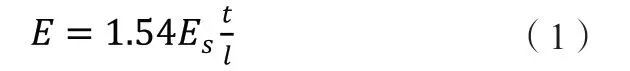

蜂窝成型工艺直接影响了蜂窝的性能,通过调整工艺参数提升上胶量可以有效提高蜂窝的力学性能。华南理工大学王厚林等人[13]验证了Kelsey关于蜂窝压缩强度和剪切强度的力学模型[14-15]。蜂窝的压缩模量随着孔壁材料厚度和弹性模量的乘积(EST)的增大而增大;蜂窝的剪切模量随着蜂窝孔壁材料厚度和剪切模量的乘积(GST)的增大而增大。并且王厚林等人[16]通过实验验证,得到EST和GST均随着上胶量的增加而增加的结论。蜂窝弹性模量和剪切模量随模量和厚度乘积的变化规律见下式。

中航复材刘文品等人[17]使用X612N-1.5mil规格的芳纶纸制造芳纶纸蜂窝,也提出蜂窝压缩强度与酚醛树脂增量成正比关系,比例系数为0.082。

上交大彭蒙等人提出了蜂窝树脂上胶厚度的增加也会提高Nomex蜂窝的接触力峰值和抗穿透能力[18]。

提高芳纶纸蜂窝上胶量可以有效提高EST和GST,进而提高蜂窝的压缩模量和剪切模量,上胶量的提高也会提高蜂窝的接触力峰值和抗穿透能力。因此在进行蜂窝成型工艺设计时,可以考虑通过提高芳纶纸蜂窝成型时的上胶量增强蜂窝的力学性能[19]。

2 涂胶工艺对蜂窝性能影响研究

芳纶纸涂胶、铺叠是蜂窝成型的第一步也是关键一步,对涂胶、铺叠过程工艺参数进行控制能够保证芳纶纸蜂窝成型过程的顺利进行。

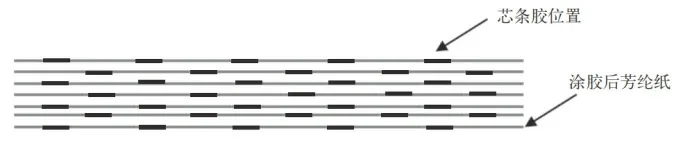

芳纶纸涂胶:根据所需芳纶纸蜂窝芯孔格大小和性能的不同,将芯条胶按照一定方式涂敷在芳纶纸上,芯条胶凝固后将芳纶纸按照一定长度进行裁切,裁切后的纸张按照一定方式进行叠合。图2为六边形蜂窝制造过程中芳纶纸的叠合方式[20]。

图2 六边形蜂窝叠合操作示意图

涂胶的目的主要包括两个方面:一是将节点胶转印至芳纶纸上,在节点胶固化后使叠层板纸张之间具有一定节点强度,保证后续工艺顺利进行和蜂窝强度。二是控制白蜂窝密度,白蜂窝密度影响浸胶时树脂增量,进一步影响蜂窝力学性能。影响蜂窝涂胶过程和芳纶纸蜂窝芯材性能的参数有很多,国内外针对蜂窝涂胶工艺进行了广泛的研究。

2.1 涂胶速度

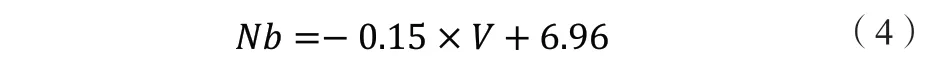

涂胶速度过大,蜂窝的节点强度低。中航复材刘文品等人展开了节点强度与芳纶纸透气度、涂胶速度、胶液黏度三者关系的研究[21]。针对国产芳纶纸的特点,通过控制变量,验证了蜂窝节点强度与涂胶速度成反比例关系。在其他条件不变时,降低涂胶速度有利于蜂窝节点强度的提高。根据实验结果进行数据分析和理论计算得到下式结果:

而后针对透气度不同的芳纶纸对理论模型进行实验设计,验证了理论结果的可行性。

2.2 涂胶辊网纹深和宽

涂胶辊的网纹深、宽都会对涂胶工艺产生影响。罗玉清等人研究了涂胶辊深、宽对蜂窝孔格规整性的影响。针对孔格边长1.83、2.75mm的蜂窝涂胶辊,在原来网纹深度和宽度的基础上进行设计和改进。

最后选定1#改进辊和2#改进辊作为两种规格最终使用的蜂窝涂胶辊,改进前的蜂窝胶接边边长偏小,自由边边长偏大,呈现不规整六边形,改进后蜂窝胶接边和自由边边长相当,六边形规整均匀。

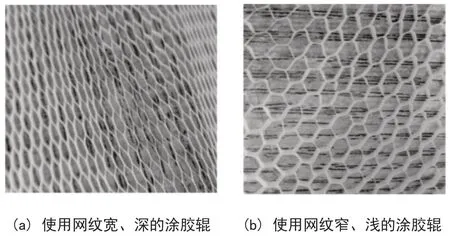

当孔格均匀时,辊纹宽,深也会影响芯条胶对芳纶纸的浸润性和节点强度。郑付来等人研究了芯条胶黏度、辊纹深、宽对芳纶纸浸润和节点强度的影响规律[22]。在研究中发现:使用网纹宽、网纹深的涂胶辊制作蜂窝时,J80芯条胶对YT822芳纶纸浸润性更好,节点强度较高。但是使用网纹宽、网纹深的涂胶辊制作蜂窝时会对后续工序产生影响,在涂胶后拉伸时,容易出现蜂窝拉伸不开,达不到正常规格孔格的尺寸的现象;而网纹窄、网纹浅的涂胶辊制作的蜂窝拉伸时容易出现过拉伸的现象,如图3所示。最终郑付来等人根据涂胶辊纹深、宽对蜂窝力学性能和加工工艺的影响规律选择网纹宽度为2.2mm、网纹深度为0.17mm的涂胶辊用于边长2.75mm规格蜂窝的制造。使用该涂胶辊制作出蜂窝孔格规整性好,孔格尺寸与理论尺寸相差较少,数值偏差在允许误差之内。

图3 蜂窝网格照片

2.3 叠合精度

叠合精度直接影响了芯条胶定位的准确性和蜂窝孔格的规整性,采用合适的叠合定位方式可以提高芳纶纸蜂窝的叠合精度。

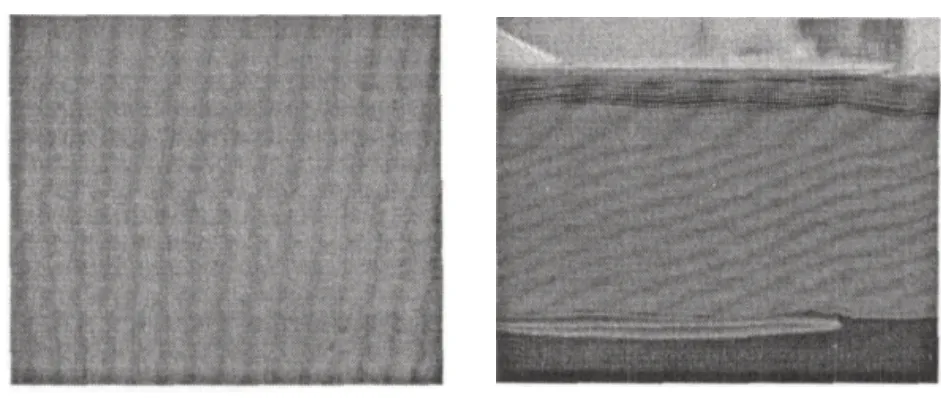

罗玉清等人研究了涂胶工艺对蜂窝孔格规整性和蜂窝节点强度的影响。通过对比打孔定位和对胶条定位两种定位方法的叠合精度研究叠合定位方式对叠层板胶条规整性的影响。结果发现采用打孔定位的胶条竖直整齐,叠层板切割拉伸后规整性好,如图4所示。而采用对胶条定位时胶条歪斜,孔格规整性差,如图4所示。因此相比传统的胶条定位,打孔定位方式蜂窝规整性更好,节点强度和蜂窝其他力学性能也随着规整性的提高而提高[23]。选择合适的定位方式有利于提高芳纶纸蜂窝涂胶时的叠合精度和蜂窝的规整性。

图4 采用打孔定位(左)和对胶条定位(右)叠层板横截面

2.4 其他工艺参数

除了上述参数外,环境温湿度、芳纶纸前后张力、辊筒摊胶余量、胶辊压力、除湿温度、烘干温度和冷却温度等都会芳纶纸蜂窝涂胶过程和蜂窝性能产生影响[24]。

3 结束语

涂胶辊网纹深度和宽度、涂胶速度、叠合精度等涂胶参数都会对浸胶时的上胶量、后续工艺的正常进行以及蜂窝的性能产生影响,涂胶、叠合工艺是芳纶纸蜂窝成型工艺的第一步也是关键步骤之一。通过对涂胶工艺进行合理设计和把控可以有效保证后续工艺的顺利进行和蜂窝的力学性能。

芳纶纸蜂窝制造成本较高,且工艺参数复杂,在进行工艺设计时可以借助有限元模拟工具,目前国外针对蜂窝工艺和性能模拟的研究较多,国内的研究较少。