集聚纺纱应用WRC-965型胶辊的实践

王 平,周泉涛

(舞钢市龙山纺织科技有限公司,河南 舞钢 462599)

0 引言

目前,国内使用较多的集聚纺纱类型,一种是仿绪森公司的三罗拉绮丽纺,另一种是仿丰田公司的四罗拉集聚纺。虽然这2种集聚纺纱装置的结构不同,但具备同样特点:网格圈输出,双胶辊握持,异形管吸风,齿轮或同步带传动,斜槽吸口引导[1]。

根据集聚纺纱装置胶辊的作用,分为牵伸胶辊和集聚胶辊。牵伸胶辊是牵伸装置的主要纺纱器材,要求在足够的压力条件下,受下罗拉摩擦传动并与下罗拉组成握持钳口而有效地握持须条和纤维,形成合理、稳定的牵伸力,保证牵伸作用正常进行。集聚纺纱胶辊是输出机构的关键器材,与输出罗拉或异形管组成输出钳口,控制纤维集聚区须条集聚和输出,同时也对加捻区捻度上传起阻止作用。

1 集聚纺纱用胶辊的要求

1.1 牵伸胶辊

牵伸胶辊应具备以下性能。

a) 适当的硬度与弹性,使胶辊与牵伸罗拉组成的握持钳口能有效地握持纤维须条,从而达到牵伸目的。当集聚纺纱无导纱动程或导纱动程很小时,选用高弹性低硬度胶辊能减少塑性变形,保证胶辊圆柱度,避免纱线条干CV值恶化。

b) 较好的耐磨性,随着上机运转时间的延长,胶辊逐渐失去弹性,影响纺纱质量的稳定性。当牵伸须条对胶辊的摩擦磨损很大、胶辊表面磨损严重时,还会影响抗绕胶辊的稳定性;集聚纺纱的压力要求相比普通纺偏大,要求胶辊更耐磨。

c) 由于集聚纺纱无清洁辊,为减少胶辊绕花的影响,对“光、滑、爽、燥”的基本性能要求更高。

1.2 集聚胶辊

集聚胶辊具备以下性能。

a) 高弹性和高抗绕性,因其承受压力较小,四罗拉集聚纺纱装置的集聚胶辊弹性要求较牵伸胶辊低,当胶辊宽度由28 mm变为24 mm,相同压力下胶辊单位面积受压量增大约15%,要求弹性更高。

b) 与网格圈配合握持纱线,在消除加捻三角区的同时对网格圈进行摩擦传动,要求合适的表面粗糙度Ra值和较低的硬度。

2 WRC-965型胶辊工艺确定

2.1 WRC-965型胶辊特点

WRC-965型胶辊比同硬度的高弹性胶辊的耐磨性、抗静电性能更好,回弹性高、抗变形能力更强,抗污力和车间环境适纺性能强,不仅适用于牵伸胶辊,也适用于集聚胶辊,能满足集聚纺纱工艺及其质量要求。

2.2 工艺确定

2.2.1 试验条件

细纱机:采用TH578型1008锭细纱长车+TH集聚纺;品种:集聚纺CJ 14.6 tex;胶辊:WRC-965(24 mm)型胶辊;辅机:瑞士贝克全自动胶辊磨砺机+光照机,原装砂轮转速为3 kr/min。

2.2.2 试验方法

同台同锭同粗纱试验10锭5组取均值,异常值复试,非胶辊原因排除重做,均值与原机台工艺对比。

2.2.3 试验内容

a) 以胶辊磨砺机横动速度为200 mm/min,350 mm/min及450 mm/min进行对比。

b) 横动速度确定后,以横动往复次数为1次与2次进行对比。

c) 确定光照时间。

2.2.3.1 磨砺机横动速度确定

3种磨砺机横动速度磨砺的胶辊表面见图1。

3种磨砺机横动速度磨砺胶辊的管纱质量指标对比见表1。

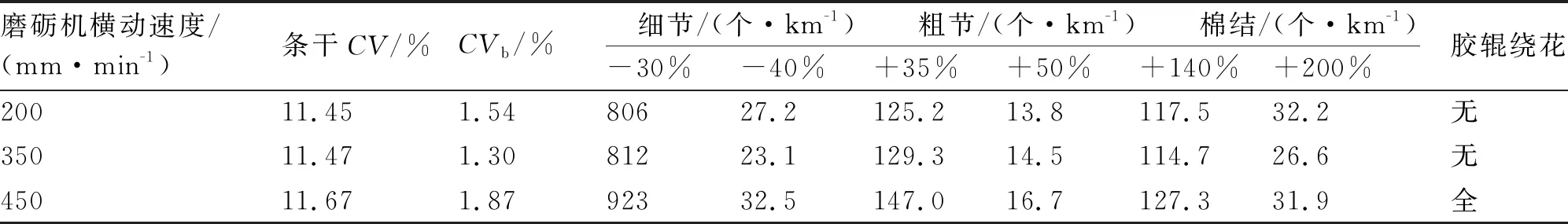

表1 磨砺机不同横动速度磨砺胶辊的管纱质量指标对比

由图1和表1可知,胶辊表面粗糙度与磨砺机横动速度有关,对比管纱质量指标及胶辊表面状态,最终确定胶辊磨砺机横动速度为350 mm/min。

2.2.3.2 磨砺机横动次数确定

磨砺机横动速度为350 mm/min时,不同横动次数磨砺的胶辊表面对比如图2所示。

当磨砺机横动速度为350 mm/min时,不同横动次数磨砺的胶辊管纱质量指标对比见表2。

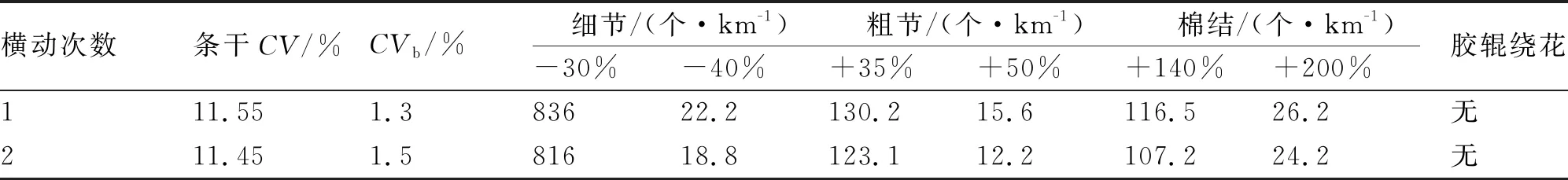

表2 不同横动次数磨砺的胶辊管纱质量指标对比

通过图2和表2可知,胶辊表面粗糙度与其磨砺往复次数有关,对比管纱质量指标,最终确定胶辊磨砺往复为2次。

通过试验对比,最终确定胶辊磨砺机横动速度为350 mm/min、往复为2次。

2.2.3.3 胶辊光照时间确定

光照处理使胶辊表面短时间内在紫外线和氧气的共同作用下产生网格结构上的变化,增加了网格密度或支化度。随着光照时间的延长,胶辊表面网格密度或支化度增大、硬度上升、微粒脱落、摩擦因数减小;而光照时间过长又会使胶辊表面出现裂纹、硬度上升,贝克胶辊磨砺机采用1 kW的紫外线光照灯管,紫外线光能量高。

由于光照时间过长会导致胶辊烧焦,光照时间过短则会导致胶辊表面粗糙度大易造成纤维绕胶辊,因此光照时间确定尤为重要。

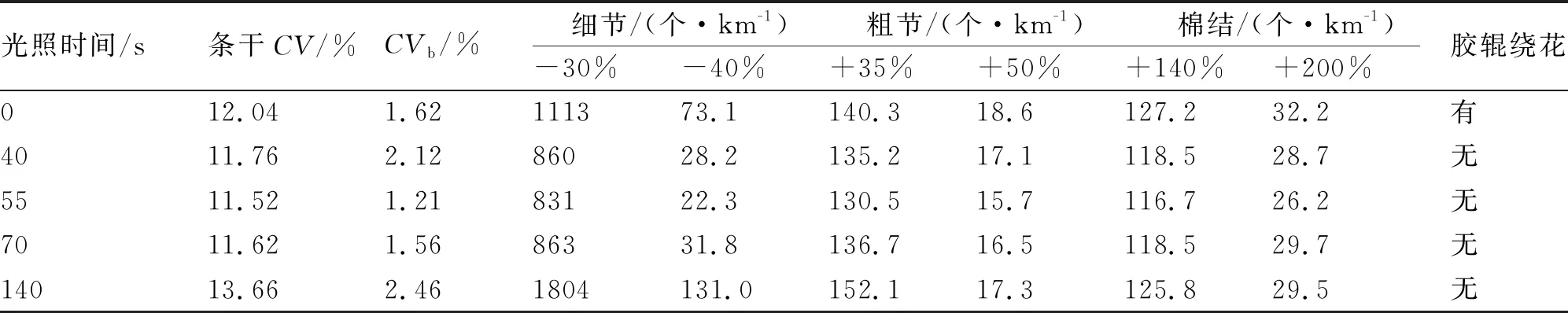

胶辊磨砺机横动速度为350 mm/min、 往复2次磨砺后,经不同光照时间胶辊的管纱质量指标对比见表3。

通过对比,最终确定胶辊光照时间为55 s,其质量指标跟踪结果见表4。

表3 不同光照时间胶辊的管纱质量指标对比

表4 光照55 s的胶辊纺纱质量指标跟踪结果

通过15 d的跟踪,发现整台车初步上车开车状态较好、纺纱质量指标较为稳定,与上涂料的宽胶辊质量指标相差不大;但跟踪到第10天后纺纱质量指标开始恶化,胶辊开始有轻微沟槽,到第15天后的胶辊磨损沟槽达到0.02 mm~0.03 mm。

2.2.4 解决胶辊出现沟槽问题

集聚纺纱胶辊由28 mm宽度改为24 mm宽度后,胶辊表面单位面积受压量增大,这是造成胶辊短时间使用后出现沟槽的主要原因。组织技术人员根据四罗拉集聚纺纱装置的结构大胆尝试以恢复导纱动程解决此问题,根据其异形管的T形槽上口宽度大小,决定将导纱动程调整为3 mm~5 mm并跟踪纺纱质量指标的结果见表5和表6。

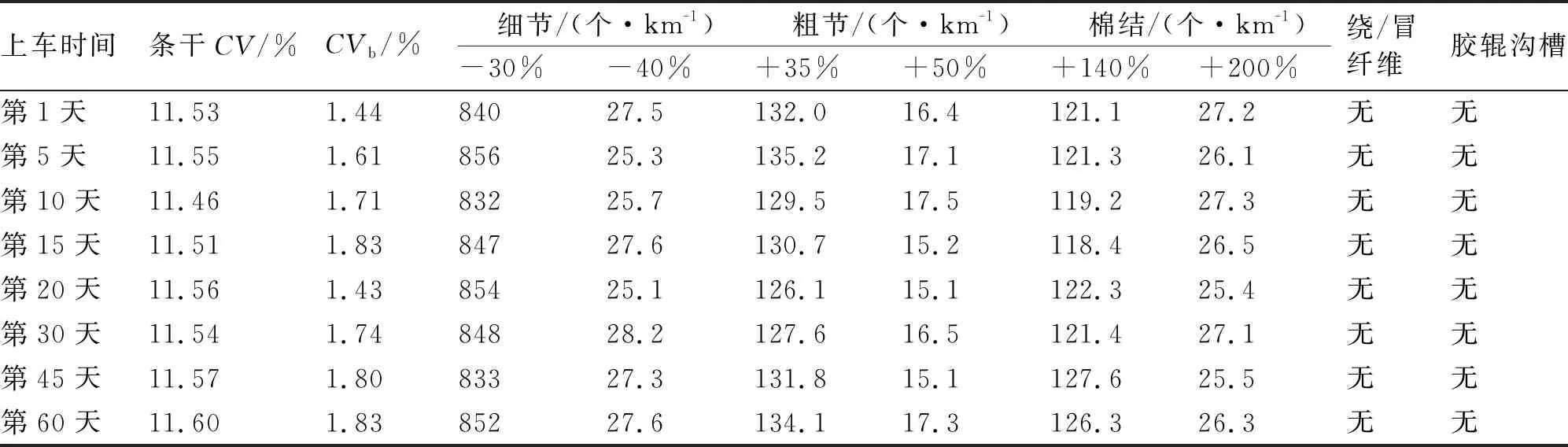

表5 恢复导纱动程后的纺纱质量指标跟踪结果

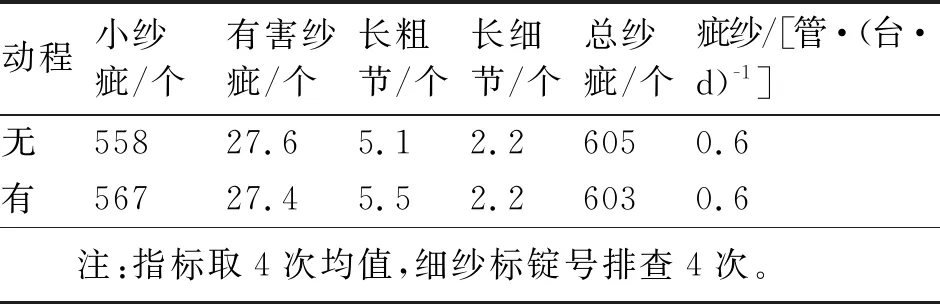

表6 管纱100 km纱疵数跟踪结果

从表5和表6数据可知,恢复导纱动程后跟踪2个月的纺纱质量指标、开车状态,以及100 km纱疵数稳定,与无导纱动程的质量指标相比无恶化。

2.2.5 最终工艺确定

应用WRC-965(24 mm)型胶辊纺纱工艺最终确定为:胶辊磨砺机横动速度为350 mm/min,磨砺往复2次,光照时间为55 s,导纱动程为3 mm~5 mm。

从2015年1月开始,集团公司决定集聚纺纱胶辊全部应用WRC-965型、导纱动程陆续恢复,批量上车跟踪对比的整体技术指标、开车状态和纱疵状况均达到生产质量要求,到2020年1月未出现因该原因导致的质量投诉,证明此工艺方案可行。

3 WRC-965型胶辊的精细化管理

3.1 胶辊周期管理精细化

胶辊使用周期:主牵伸胶辊为2个月,后胶辊为12个月,导向胶辊为6个月。

a) 根据季节定周期。针对高温高湿季节的生产环境不利因素,胶辊回磨周期可减短半个月;春秋季生产环境较好,胶辊回磨周期可延长半个月。

b) 根据纱号定周期。粗号纱前罗拉转速快,胶辊回磨周期可减短半个月。

c) 根据质量定周期。质量要求高的纺纱品种,胶辊回磨周期可缩短半个月。

d) 根据细纱揩车定周期。应根据细纱揩车周期灵活微调胶辊使用周期。

3.2 胶辊直径与摇架压力匹配精细化

主牵伸胶辊直径要求不小于29 mm;新胶辊直径为30.2 mm,每次磨砺0.2 mm;主牵伸压力分为3档,绿压力档配直径为30.2 mm~29.8 mm的胶辊,红压力档配直径为29.6 mm~29.4 mm的胶辊,黄压力档配直径为29.2 mm~29.0 mm的胶辊;生产中应分区域定直径、定压力以便管理。

当根据主牵伸胶辊直径分区域定台后,再定后区胶辊直径和集聚胶辊直径,保证与主牵伸胶辊直径差不大于1.5 mm以减小锭差。笔者公司还利用集团优势,将28.0 mm~28.4 mm的小直径胶辊统一安排在V型牵伸后区使用,减少了设备调整后档刻度次数、减轻了人员工作量。

3.3 胶辊制作精细化

胶辊制作流程:轴承清洗→检测→套胶管→精磨→检测→表面光照处理→加油→待用。

制作要求:先清洗轴承后套制,加入清洗剂清洁胶辊轴承铁壳沟槽的油渍和杂物,保证胶管与轴承铁壳表面有足够的摩擦力,胶管与轴承按l mm 套差均匀套制为胶辊。胶辊轴承铁壳清洁完成后必须对胶辊轴承轴向端面跳动(窜动)和径向圆跳动进行检测,保证轴向跳动不大于0.03 mm,径向圆跳动不大于 0.02 mm,套制时将胶辊轴心与轴承轴心对正,以避免偏斜[2-3]。

胶辊磨砺前应对砂轮表面进行修整,使其表面圆整锋利;每磨60套胶辊自清洁砂轮1个往复,确保砂轮表面清洁干净;磨砺胶辊时采用2个往复,磨削量为0.2 mm;磨砺胶辊表面应均匀且无杂物;光照处理之前应对经过磨砺的胶辊直径进行检测,保证同档胶辊直径大小偏差不大于0.1 mm,使套制胶辊工艺上车合格率达100%。

光照处理胶辊应做到:开机预热时应确保光照室内罗拉未运行且无胶辊放置,工作中确保光照室内罗拉匀速转动以避免胶辊光照不匀;灯管使用周期一般为1000 h,应严格按周期更换。

光照处理胶辊后对轴承逐套加油,主要使用 3号极压锂基润滑脂;同时选择与其配套的密封盖,防止在上机使用时溢油造成污染;制作完成的胶辊,应在细纱车间放置不少于2 d,使其与车间温湿度达到平衡,以免造成绕胶辊或冒粗纱。

3.4 导纱动程管理精细化

导纱动程管理应精细,否则会造成中长片段条干不匀。要求喇叭口、集聚槽和胶辊中心为一条线,每次大小平车须逐锭检查、调整好,并在异形管上做好标记以便揩车后放回原位,确保胶辊不边空、须条不偏离凝聚槽;导纱动程应控制为3 mm~5 mm,不能过大、也不能过小,以1个导纱动程能来回移动扁铁量为准。

3.5 胶辊日常管理精细化

胶辊制作精细化包括胶辊台账管理、分类管理、上车管理和保养管理等。

胶辊台账管理是一项基础性管理工作,包括每台车上的胶辊直径类型及上车时间统计,现有胶辊不同直径数量统计,损坏胶辊分类明细统计,月投入和月消耗胶辊数量统计,日胶辊回磨数量统计。

做好胶辊分类管理,一要做好胶辊回磨后同型号、同直径、同标记工作,以防不同直径胶辊混淆;二要做好胶辊制作现场归位工作,同直径的胶辊放在一起、以免拿错;三要做好胶辊光照处理,以防胶辊光照不均匀、造成胶辊机械波。

胶辊上车管理要记录好各机台的胶辊直径、上车时间,以免上机胶辊直径用错和使用超期。

胶辊揩洗要随细纱机揩车同时进行,要求用棉包布醮加入清洗剂的温水溶液对胶辊表面进行揩洗,清除胶辊表面棉蜡、油污和杂质,同时检查胶辊质量、剔除不合格胶辊。

4 结语

集聚纺纱胶辊对成纱质量十分重要,要求胶辊具备高耐磨性、高回弹性、高适纺性、高抗污性和高抗绕性等。实践证明,WRC-965型胶管是适合集聚纺纱的优良胶管,与同硬度高弹性胶管相比,其耐磨性更高,对车间环境适应性好、适纺性好,具有良好的抗静电性和高回弹性,不但适用于牵伸胶辊,也可用于集聚胶辊,能够满足集聚纺纱工艺和质量要求,且使用寿命长、成本低。使用中确保胶辊精细化管理工作到位,可使WRC-965型胶辊成纱效果更好。