5A06铝合金GMAW熔透接头组织与性能对比研究

姚尚坤,冯曰海,黄 俊,王立新,赵斌彬

1.南京理工大学 材料科学与工程学院,江苏 南京 210094

2.内蒙古第一机械集团股份有限公司 工艺研究所,内蒙古 包头 014010

0 前言

5A06铝合金具有较高的比强度、良好的耐蚀性和热稳定性[1-3],在航空航天、汽车、兵器装备等领域中得到了广泛应用。铝合金结构件的高效自动化焊接一直是研究热点,目前铝合金机器人弧焊常采用钨极惰性气体保护焊(TIG)和熔化极惰性气体保护焊(MIG)工艺。TIG焊具有电弧稳定、飞溅少、焊缝成形美观等优点,但效率低及填丝方式使得其空间灵活性差,不适合小批量全位置自动化焊接生产。因此,目前MIG焊仍是铝合金小批量全位置自动化焊接的最佳选择。

为提高接头质量,在传统直流MIG焊基础上发展出了P-MIG焊、CMT焊、AC-CMT焊、CMT+P焊等新的熔化极气体保护焊(GMAW)工艺。P-MIG焊相比传统MIG焊,可以在焊接平均电流低于喷射过渡临界电流的情况下实现熔滴的喷射过渡,同时脉冲能够起到对熔池振荡的作用,有利于熔池中气体的逸出;CMT焊通过协调送丝控制及实时监控实现焊接过程中的冷热循环交替,较传统MIG焊和MAG焊具有无飞溅、稳定、热输入低等优点[4];交流冷金属过渡焊(AC-CMT)将传统的CMT直流波形变为交流波形,具有更低的热输入,同时可以起到阴极雾化的作用[5-6];脉冲冷金属过渡焊(CMT+P)是由CMT阶段和脉冲阶段组成,CMT阶段具有较低的热输入,脉冲阶段具有较高的热输入,可以在较高的热输入条件下实现稳定的熔滴过渡,具有更高的热输入调节范围[7]。刘红伟[8]等人分别采用钨极氩弧焊和搅拌摩擦焊对3 mm厚5A06铝合金进行焊接,结果表明,搅拌摩擦焊接头的抗拉强度和疲劳强度都高于钨极氩弧焊接头。陈文静[9]等人采用电子束工艺焊接5A06铝合金,通过优化工艺参数得到了性能良好的焊接接头。目前涉及AC-CMT、CMT、P-MIG及CMT+P四种工艺的5A06铝合金焊接的相关研究较少,仅局限于某一方面的研究,如仅针对气孔或组织及性能展开的相关研究,对于不同工艺特点的研究不够深入全面,无法满足工程应用的实际需要。

本文采用P-MIG、CMT、AC-CMT和CMT+P四种焊接工艺对5A06铝合金进行试验研究,深入对比分析不同工艺下获得的接头的成形特征、气孔分布、显微组织和力学性能,找出不同工艺对接头气孔分布、显微组织和力学性能的影响规律,揭示不同工艺之间的区别及应用特点,为实现5A06铝合金薄壁油箱高效高质的自动化焊接提供工艺基础。

1 试验材料及方法

1.1 试验材料与设备

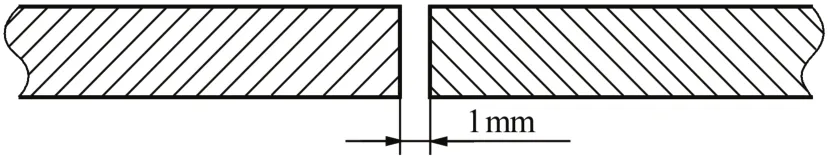

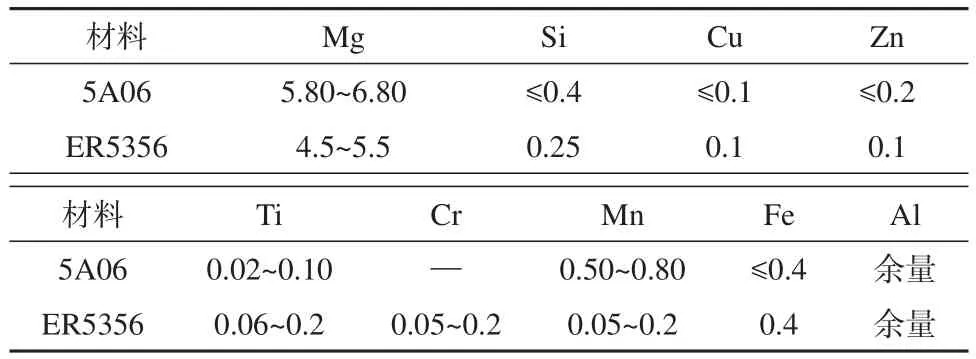

试验母材为5A06铝合金,试板尺寸300 mm×100 mm×3 mm,焊接材料采用直径1.2 mm的ER5356焊丝,母材与焊丝的化学成分如表1所示,保护气体采用纯度≥99.99%的纯氩。接头形式为对接接头,I型坡口,坡口间隙1.0 mm,如图1所示。试验设备为IRB 1410-5/1.45型号的ABB工业弧焊机器人和CMTAdvance 4000R的焊机。采用DSO-X4024型示波器采集焊接电流和电压,AC-CMT、CMT、CMT+P工艺的电弧热效率取 0.8[10],P-MIG 工艺取 0.7[11]。通过前期工艺试验,在保证熔透和焊缝成形良好的条件下,选取4种不同焊接工艺参数,如表2所示。

图1 焊接接头示意Fig.1 Schematic diagram of welded joints

表1 母材及焊丝化学成分(质量分数,%)Table 1 Chemical composition of base metals and filler wires(wt.%)

表2 5A06铝合金焊接工艺参数Table 2 Welding parameters of 5A06 aluminum alloy

1.2 试样制备和检测

焊接后沿焊缝垂直方向制取拉伸试样、弯曲试样和金相试样,拉伸试样及弯曲试样尺寸如图2所示。对金相试样进行研磨抛光,抛光后采用2.5%的氟硼酸水溶液电解腐蚀90 s左右,在MR5000光学显微镜下观察接头的宏观形貌及显微组织;在室温下采用型号为CSS-44100的电子万能试验机进行拉伸和弯曲试验,拉伸试验加载速率为2 mm/min,弯曲试验时压头直径为15 mm,辊筒跨距为24 mm,辊筒直径为30 mm;采用Quanta 250F扫描电镜对拉伸及弯曲断口进行观察。

图2 拉伸和弯曲试样尺寸Fig.2 Dimensions of tensile and bending specimens

2 试验结果与分析

2.1 实现对接熔透态的不同工艺热输入分析

四种工艺下实际测量的电流电压波形如图3所示。图3a、3b为典型的CMT波形,熔滴均为短路过渡。图3c为典型的脉冲电流电压波形,熔滴过渡为射滴过渡。图3d为CMT+P工艺下电流电压波形,由脉冲波形和CMT波形组成,在脉冲阶段熔滴过渡为射滴过渡,CMT阶段熔滴过渡为短路过渡。由于射滴过渡时电流较大,熔滴过渡到熔池中温度较高,造成熔池温度较高,而短路过渡时,熔滴在接触到熔池时电流迅速降低,使得熔滴过渡到熔池中温度较低[12],因此相比AC-CMT、CMT和CMT+P工艺,在相同送丝速度下,P-MIG工艺下熔池温度较高,熔透时所需热输入较小。同时由表2可知,ACCMT、CMT和CMT+P实现完全熔透所需热输入分别为1 035 J/cm、1 084 J/cm和1 190 J/cm,P-MIG需要的热输入相对更小,为887 J/cm。

图3 不同焊接工艺下实测的电流电压波形Fig.3 Voltage and current waveform with different processes

2.2 不同工艺下焊缝熔透成形特点对比分析

不同工艺下的焊缝宏观形貌如图4所示,焊缝横截面尺寸如表3所示。由表3可知,AC-CMT正面熔宽最大,为6.90 mm,P-MIG正面熔宽最小,为5.64mm,相差18.3%;CMT背面熔宽最大,为4.67mm,P-MIG背面熔宽最小,为3.93 mm,相差15.8%;ACCMT正面余高最大,为0.73 mm,P-MIG正面余高最小,为0.24 mm,相差67.1%;CMT背面余高最大,为2.57 mm,P-MIG背面余高最小,为2.13 mm,相差17.1%。分析认为,不同工艺的正面余高相差较大是因为P-MIG工艺下送丝速度较慢,在相同的焊接速度下焊丝熔化量较少,同时结合图3的分析可知,P-MIG工艺下熔滴过渡为射滴过渡,熔滴存在较大的向下冲击力,使得熔池内金属液向下流动,因此PMIG工艺下正面余高较低。而AC-CMT、CMT工艺送丝速度较快且熔滴过渡为短路过渡,CMT+P工艺在CMT阶段熔滴过渡为短路过渡,熔滴在与熔池接触时焊丝迅速回抽,减少了对熔池的冲击力,熔池内金属液向下流动较少,使得焊缝正面余高较高。

表3 四种工艺焊缝横截面尺寸Table 3 Dimensions of weld transverse section with four processes

图4 不同工艺下焊缝宏观形貌Fig.4 Macro morphology of weld with different processes

2.3 不同工艺下焊缝气孔分布特征

四种工艺下的焊缝纵截面和横截面上气孔分布如图5所示。可以看出,P-MIG工艺下仅在焊缝中部分布着几个尺寸较小的气孔(见图5c),AC-CMT与CMT+P焊缝纵截面与横截面气孔较P-MIG工艺明显增多(见图5a、5d),CMT工艺下焊缝纵截面及横截面上气孔分布更为密集(见图5b),且在观察区域内纵截面和横截面上均有分布。分别对横、纵截面上气孔分布进行统计,焊缝纵截面长度30 mm、宽度(焊缝熔深)3.4 mm(面积102 mm2),横截面则重点针对焊缝区腰部区域(面积9.1 mm2),结果如图6所示。在焊缝纵截面上(见图6a),四种工艺下焊缝均分布着尺寸为10~100 μm的气孔,大于100 μm的气孔较少。P-MIG工艺尺寸在10~50 μm和50~100 μm的气孔分别为2个和3个,而尺寸大于100 μm的气孔仅1个,为四种工艺中最少的;CMT工艺下焊缝气孔尺寸在10~50 μm和50~100 μm的分别为17个和36个,而尺寸大于100 μm的气孔高达10个,为四种工艺中最多的。在焊缝横截面上(见图6b),P-MIG工艺下焊缝仅有3个尺寸在10~100 μm的气孔;相比于P-MIG工艺,AC-CMT和CMT+P工艺下焊缝气孔数量有所增多,尺寸在10~50 μm的气孔分别为4个和6个,50~100 μm的气孔分别为10个和11个,大于100 μm分别为1个和2个;而CMT工艺下尺寸在10~50 μm和50~100 μm焊缝气孔分别为10个和27个,尺寸大于100 μm的气孔有6个,为四种工艺中最多的。综上,P-MIG工艺下焊缝纵横截面气孔数量均为最少。这是因为在P-MIG工艺中,脉冲对熔池能够起到振荡作用,加速熔池气体逸出,从而减少焊缝中的气孔数量。

图5 不同工艺下焊缝纵截面与横截面气孔Fig.5 Pores of weld longitudinal section and transverse section with different processes

图6 不同工艺下气孔分布Fig.6 Pores distribution with different processes

2.4 不同工艺下接头的显微组织

四种工艺下接头熔合线附近显微组织如图7所示。由图可知,四种工艺下接头BM区均为等轴晶,且晶粒均较为细小。由图7a、7b可知,AC-CMT与CMT工艺下的HAZ均为等轴晶,HAZ宽度分别为275 μm、325 μm;由图7c、7d可知,P-MIG与CMT+P工艺下的HAZ也同样为等轴晶,但晶粒更为粗大,HAZ宽度分别为412 μm、407 μm,相较AC-CMT与CMT工艺有所增加。结合图3分析可知,相较于PMIG与CMT+P工艺,AC-CMT与CMT工艺下的熔滴过渡为短路过渡,熔滴在接触到熔池时电流接近零,熔池温度较低,从而使得AC-CMT与CMT工艺下的HAZ区宽度相对较小。同时在图7a、7b的熔合线靠近焊缝区侧发现了细小的等轴晶(FEG)。分析认为AC-CMT与CMT工艺下熔池温度较低,且在熔合线处冷却速度较快,使晶粒生长时间较短,进而形成了细小的等轴晶。

图7 不同工艺下熔合线附近组织Fig.7 Microstructure of fusion line boundary with different processes

图8为四种工艺下焊缝中心在偏光模式及明场模式下所拍摄的显微组织。从偏光模式下的显微组织可以看出,四种工艺下焊缝中心均为形状规则的等轴晶且晶粒大小有明显差异。AC-CMT与CMT接头WZ晶粒较为细小(见图8a、8b),晶粒平均直径分别为81.04 μm、87.12 μm;P-MIG与CMT+P接头WZ晶粒较为粗大(见图8c、8d),晶粒平均直径分别为129.28 μm、121.35 μm。可见AC-CMT接头WZ区晶粒最为细小,而P-MIG接头WZ区晶粒最为粗大。这主要是因为P-MIG工艺下熔滴过渡为射滴过渡,电流较大,所形成的熔滴温度较高,造成熔池中的温度较高,从而导致形成的晶粒较为粗大。由明场模式下显微组织可知,四种工艺下WZ组织均以α-Al固溶体为主,在α-Al基体上弥散分布着大量呈点状的析出相β-Al3Mg2。

图8 不同工艺下焊缝区显微组织Fig.8 Microstructure of weld zone with different processes

2.5 拉伸性能对比分析

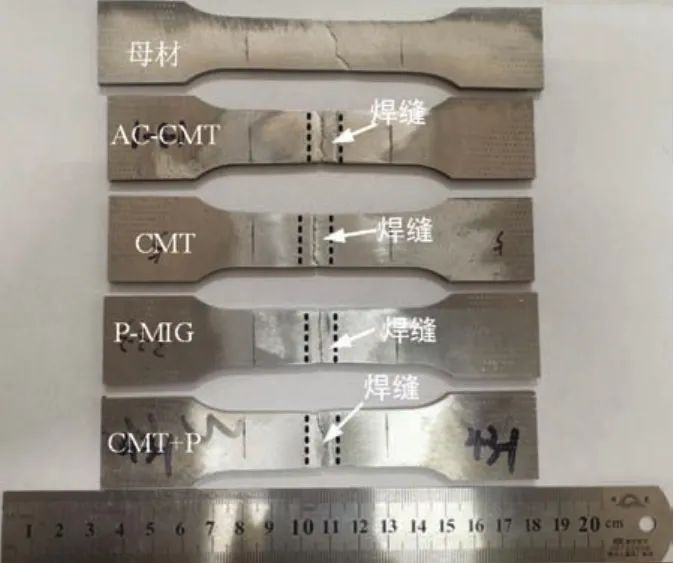

母材和四种GMAW工艺下接头拉伸试验断裂后的试样照片如图9所示,接头均断裂在焊缝中心区域。母材和四种工艺下接头拉伸性能测试结果如图10所示。可以看出,母材平均抗拉强度为357MPa,断后延伸率20.2%。在四种工艺中,接头抗拉强度分别为:P-MIG最高,为318 MPa,为母材的89.1%,断后延伸率14.6%;CMT最低,为286 MPa,为母材的80.1%,断后延伸率11%;AC-CMT为312 MPa,为母材的87.4%,断后延伸率13.6%;CMT+P为302MPa,为母材的84.6%,断后延伸率12.7%。接头拉伸断口形貌如图11所示,四种工艺下的拉伸断口均分布着细小的韧窝,为典型的韧性断裂。相较于其他三种工艺,P-MIG工艺的韧窝尺寸细小(见图11c),分布密集,且没有气孔,因此P-MIG工艺的接头抗拉强度较高,与测试结果一致。由图11b、11d可知,CMT工艺的拉伸断口上分布着5个50~100 μm的气孔,CMT+P工艺下拉伸断口上分布着4个50~100 μm的气孔,在拉伸过程中容易引起应力集中,是裂纹产生的主要源头,严重降低接头的抗拉强度,因此CMT与CMT+P工艺下接头抗拉强度较低。

图9 拉断后试样Fig.9 Specimens after tensile failure

图10 试样抗拉强度Fig.10 Ultimate tensile strength of the specimens

图11 不同工艺下接头拉伸断口形貌Fig.11 Fracture morphology of tensile specimens with different processes

2.6 弯曲性能对比分析

根据GB/T 2653—2008弯曲试验方法评定接头弯曲性能。四种工艺下接头正面与背面弯曲后的试样如图12所示,AC-CMT与P-MIG工艺下接头正面与背面的弯曲角度均为180°,CMT工艺下接头正面与背面弯曲角分别为53.5°和56°,CMT+P工艺下接头正面与背面弯曲角分别为75°、84°。由图12可知,AC-CMT与P-MIG工艺的接头表面未出现裂纹,弯曲性能良好;CMT与CMT+P工艺的接头在弯曲过程中表面均出现长度超过3 mm的裂纹,弯曲性能较差。CMT与CMT+P工艺下接头弯曲断口形貌如图13所示。可以看出,CMT弯曲断口上分布着7个50~100 μm的气孔,CMT+P弯曲断口上分布着4个50~100 μm的气孔。分析认为,正是气孔的存在导致CMT与CMT+P工艺下接头弯曲性能较差,CMT工艺下弯曲断口气孔数量多于CMT+P,使得CMT工艺下接头的弯曲角小于CMT+P工艺。

图12 不同工艺下接头弯曲形状Fig.12 Bending shape of joint with different processes

图13 弯曲试样断口形貌Fig.13 Bending fracture morphology

3 结论

(1)在实现对接接头完全熔透的情况下,相比于AC-CMT、CMT和CMT+P工艺,P-MIG工艺的熔滴过渡为射滴过渡,熔池温度更高,正面余高更低,熔透时所需热输入更小。

(2)P-MIG工艺下,焊缝横截面观察区域内10~50 μm和50~100 μm气孔数量分别为1个和2个,焊缝纵截面上仅发现1个尺寸大于100 μm的气孔,相比于AC-CMT、CMT和CMT+P三种工艺,P-MIG工艺下焊缝气孔数量最少。

(3)相比P-MIG与CMT+P工艺,AC-CMT与CMT工艺焊缝区晶粒尺寸较小,热影响区宽度较窄;四种工艺下接头焊缝区的显微组织均由α-Al和β-Al3Mg2析出相构成。

(4)P-MIG工艺下接头抗拉强度为318 MPa,为母材强度的89.1%,相比AC-CMT、CMT和CMT+P工艺,抗拉强度最高,SEM观察发现四种工艺下接头断裂形式均为韧性断裂,CMT与CMT+P接头断口气孔较多。相比于CMT与CMT+P工艺在弯曲过程中接头表面出现裂纹,AC-CMT与P-MIG工艺下接头均可以弯曲到180°,且接头表面无裂纹。

总的来看,相比于AC-CMT、CMT和CMT+P工艺,P-MIG工艺下接头具有最少的气孔分布、最高抗拉强度和较好的弯曲性能,更加适合5A06铝合金薄壁油箱机器人自动焊。