免复烘焙E308-16不锈钢焊条的研制

李 昊,李 莲,何 秀,韦性竹

1.四川西冶新材料股份有限公司,四川 成都 611700

2.四川轻化工大学,四川 自贡 643000

0 前言

E308-16型不锈钢焊条是目前应用最普遍、用量最大的焊条之一,药皮的主要成分为金红石与硅酸盐,其工艺性能优良,焊接电弧稳定,脱渣容易,具有药皮含水量较低的特点,对焊条在运输、储存中防潮性的要求较高,通常使用前须对焊条进行300℃左右的复烘焙,否则焊接时容易造成电弧不稳、飞溅增大,易产生气孔、裂纹等缺陷,尤其是在南方地区空气湿度大的条件下,复烘焙以后放置时间稍长就会增加气孔敏感性,给部分不具备复烘焙条件或者不愿意复烘焙的用户带来了较多的不便。

气孔的形成则是由于熔池金属中的气体在金属凝固结晶前未来得及逸出以致在焊缝金属中(内部或表面)形成了孔洞。不锈钢焊条焊接时最常出现的是氢气孔,这类气孔的出现与药皮含水量有较大关系,解决措施是控制氢的来源和尽可能地将熔池中的氢排出[1]。氢在奥氏体不锈钢中会以剩余氢而不是扩散氢的形式存在[2],焊条药皮中的水分、焊缝结晶模式、熔滴过渡形式、夹杂物等对奥氏体不锈钢中的气孔存在都有一定的影响[3],焊缝渗硅和熔渣表面张力大也是不锈钢焊条产生气孔的原因[4],通过将钛钙型渣系药皮变为高钛酸型渣系可以改善焊条气孔敏感性[5],酸性不锈钢焊条通过合理的金红石、硅酸盐配比可以改善其焊接工艺性能,降低气孔敏感性[6]。

本研究开发了E308-16为代表的免复烘焙酸性不锈钢焊条,同时围绕药皮组分对电弧稳定性、脱渣性、再引弧性、飞溅大小、焊条药皮抗发红性、立焊工艺性等方面的影响进行了研究和讨论。

1 试验材料及方法

1.1 试验材料

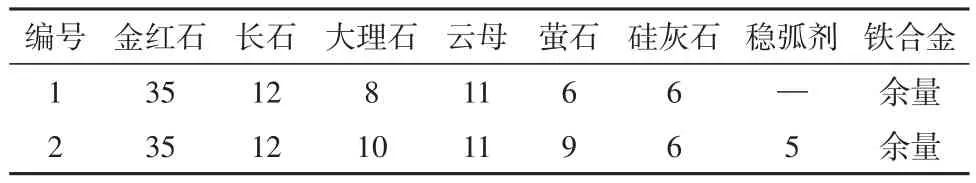

表1 药皮主要成分(质量分数,%)Table 1 Main components of drug skin(wt.%)

焊接试板为与焊材匹配的304不锈钢试板,厚度20 mm,长、宽及坡口尺寸根据不同的对比试验选择不同尺寸。

1.2 试验方法

两组焊条采用平角焊缝进行气孔敏感性对比试验;根据GB/T 25776-2010《焊接材料焊接焊接工艺性能评定方法》[7]对比测试交流电弧稳定性、脱渣性、再引弧性能、飞溅率、全位置焊接性等,对比焊条药皮抗发红、开裂及立角焊工艺性能;按照GB/T 983—2012《不锈钢焊条》[8]要求对比检测理化性能。

2 焊条试验结果及分析

2.1 焊条气孔敏感性对比试验

不锈钢焊条产品在生产后通常采用塑料盒封存包装,储存、运输时间较长,期间会有少量吸潮。为了加速对比试验效果,试制的E308-16焊条在潮湿空气中加速吸潮后进行气孔敏感性试验,两组焊条均不进行复烘焙。两组配方对比试验分别在实验室少量制备和车间批量生产条件下进行对比。

(1)实验室少量制备。

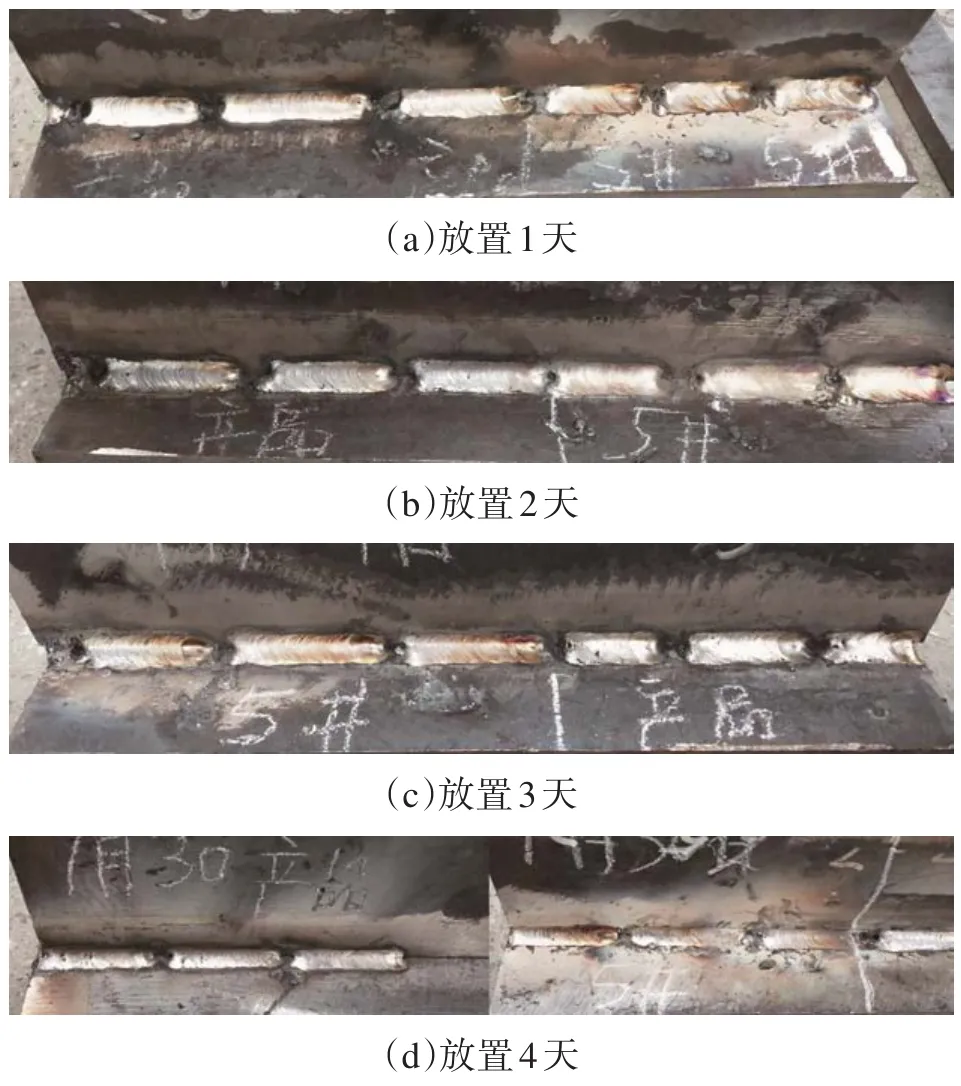

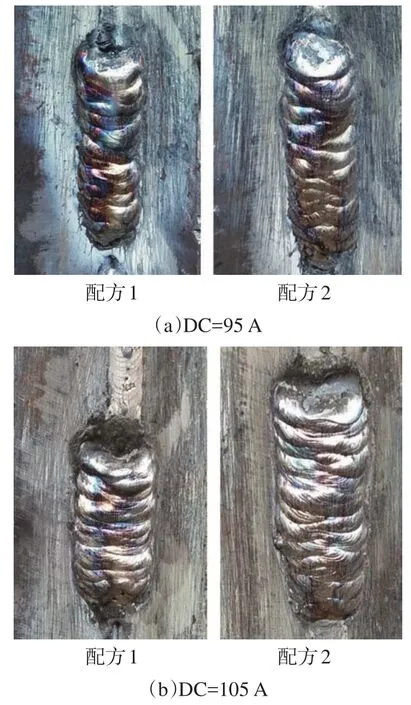

实验室制备的两组焊条放置于水池旁进行加速吸潮,连续吸潮4天,每天各抽取3根焊条进行气孔敏感性对比试验,焊缝气孔对比情况如图1所示(5#为配方编号2焊条)。统计实验室制备焊条气孔敏感性情况,如表2所示。

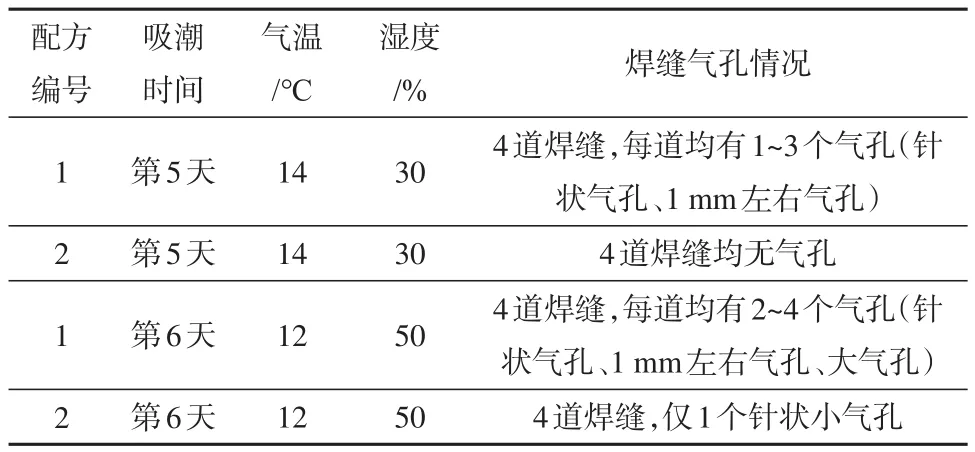

表2 实验室制备焊条气孔敏感性试验Table 2 Porosity sensitivity test of electrodes prepared in laboratory

图1 实验室制备焊条的焊缝对比Fig.1 Comparison of welds of electrodes prepared in the laboratory

可以看出,采用配方1焊条在第2天得到的焊缝就出现小气孔,在第3天、第4天湿度较大的情况下出现了较大的气孔,甚至部分焊缝出现弧坑裂纹;配方2焊条在连续吸潮4天,且经历2天湿度较大的吸潮环境情况下仅在一道焊缝中出现少量针状小气孔。配方1焊条出现的弧坑裂纹与焊缝中过多的氢含量密切相关,氢可以使304L和Cr21Ni6Mn 9不锈钢出现延性损失[9];奥氏体不锈钢焊缝金属中发生氢脆,主要是应变诱导马氏体相变引起的脆性。在不复烘焙的情况下,配方2焊条较配方1焊条不仅改善了抗气孔敏感性,裂纹敏感性也有所提高。

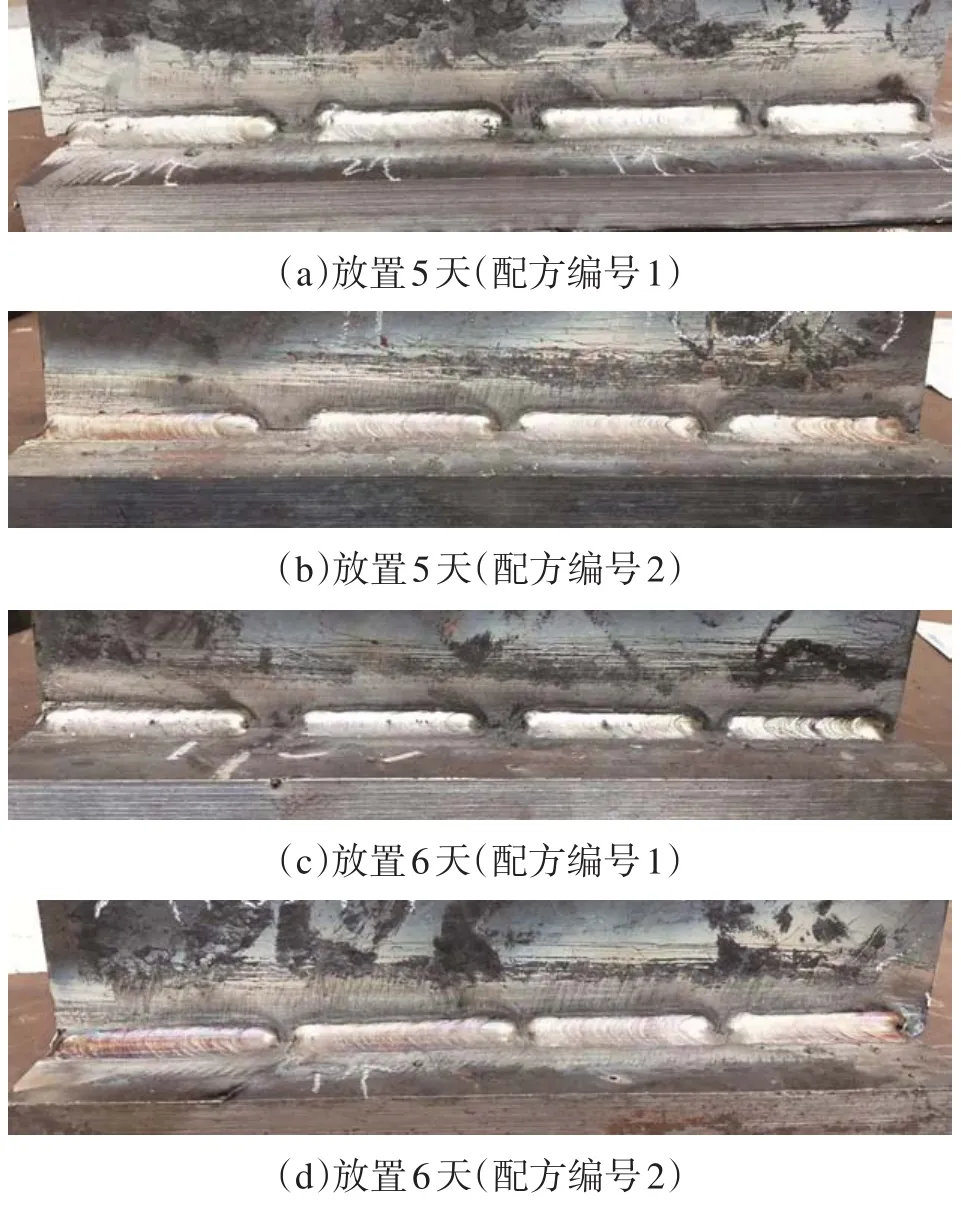

(2)车间批量生产。

车间批量生产的两组焊条放置于水池旁进行加速吸潮试验,连续吸潮5天、6天,分别各抽取4根焊条进行气孔敏感性对比试验,焊缝气孔对比情况如图2所示。统计生产车间批量生产的焊条气孔敏感性情况见表3。由图2、表1可以看出,在空气湿度较大的环境中,在同样吸潮条件下,车间批量生产的配方1焊条的焊缝气孔较多,配方2焊条的焊缝几乎不出现气孔。

图2 车间批量生产焊条的焊缝对比Fig.2 Comparison of welding seams of batch production welding rods in the workshop

表3 车间批量制备焊条气孔敏感性试验结果Table 3 Test results of porosity sensitivity of electrodes prepared in batch in workshop

综上可知,配方2在配方1的基础上增加了萤石、大理石和稳弧剂含量,并且为了减少药皮中的水分对金红石和长石进行了脱水处理,这些措施都使得配方2的气孔敏感性显著改善。配方2增加了药皮中氟化物的含量,并与SiO2、TiO2等配合使用,反应生成的SiF4和TiF4气体能排除电弧区的氢气,以减少产生气孔的机会,氟化物还能降低因N含量较高而形成的气孔。但氟化物会使电弧稳定性下降,因而加入量不能过多。除成分设计外,配方2的其他控水措施还包括:尽可能采用不含或少含结晶水和化合水的原材料,同时对部分原材料采用高温煅烧去除结晶水;延长烘焙时间和提高烘焙温度;采用吸潮性低的原辅材料,合理搭配粉料颗粒度,使焊条表面更加光滑,减少焊条表面的孔洞。

配方1焊条在经过300℃保温、1~2 h复烘焙后其气孔敏感性与配方2焊条相当。

2.2 焊接工艺性对比

为了验证焊条工艺性能,按照GB/T 25776-2101《焊接材料焊接焊接工艺性能评定方法》对两种焊条的交流电弧稳定性、脱渣性、再引弧性能、飞溅率、药皮发红及开裂情况进行了对比测试。工艺性试验前,配方1焊条经过300℃保温、1~2 h复烘焙,配方2焊条不进行复烘焙。

2.2.1 交流电弧稳定性对比

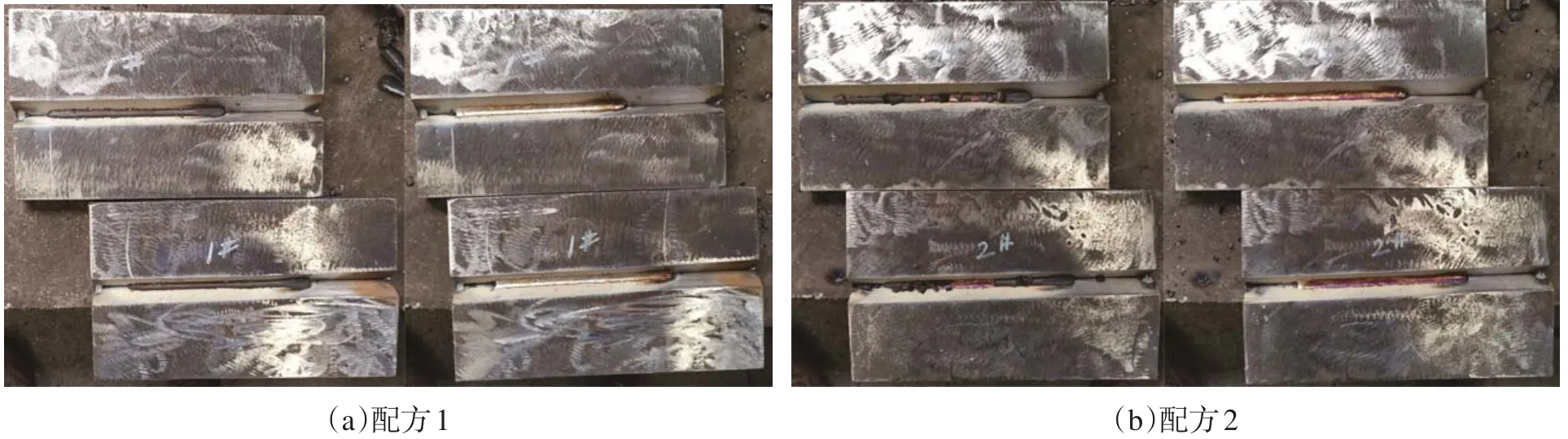

试验参数:试板尺寸300 mm×150 mm×20 mm,AC≈110 A。分别在试板上焊接3根焊条,观察焊接过程中灭弧及喘息次数,焊道成形如图3所示。通过对比观察,配方1和配方2焊条燃烧稳定,均不存在灭弧、喘息,焊缝成形美观、熔渣覆盖均匀。

图3 焊道成形Fig.3 Bead forming

2.2.2 脱渣性对比

试验参数:试板尺寸400 mm×100 mm×16 mm,坡口角度70°,约2 mm钝边,不留根部间隙。直流反接DC≈120A,单道焊,焊道长度和熔化焊条长度比值约为1∶1.3,焊条的剩余长度约为50 mm。

两块试板采用对接坡口内焊接,焊前点焊固定试板,每种焊条测试两次,脱渣率对比如图4所示。

图4 脱渣率对比Fig.4 Comparison of deslagging rate

两种配方焊条经过轻轻敲击熔渣全部脱落,脱渣率均达到了优良的100%,仔细观察脱渣前状态,发现配方2脱渣性优于配方1,配方1焊渣部分自动裂开,配方2焊渣很大部分已经自动裂开脱落,这种脱渣良好的状态,在深坡口焊接时尤为重要。

2.2.3 再引弧性能对比

焊接参数:直流反接DC≈110A。

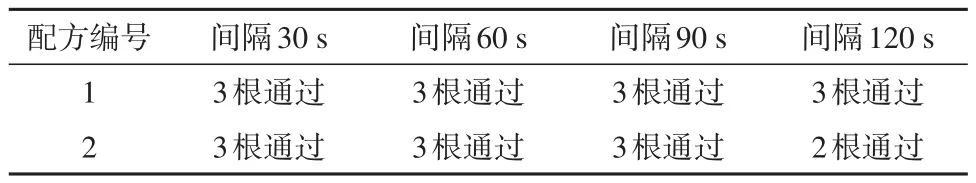

施焊前清除干净再引弧试板上的氧化皮和锈蚀,确保试板平整光洁,与导线接触良好,焊条在施焊试板上焊接15 s停弧,停弧至测定的时间间隔后,在再引弧试板上进行再引弧,不做敲击、不破坏套筒,记录引弧情况。每组时间间隔测试3根焊条,分别测试30 s、60 s、90 s、120 s四种时间间隔,对比测试结果如表4所示。

表4 再引弧性能对比Table 4 Comparison of arc re striking performance

从再引弧对比情况可以看出,两种配方焊条再引弧性能相当,均处于良好水平。

2.2.4 飞溅率对比

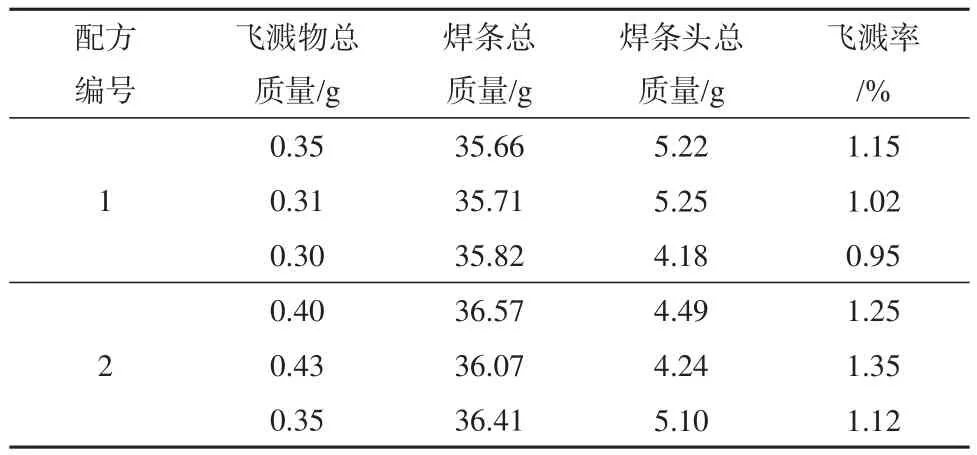

焊条飞溅的大小不仅影响施焊、清理效率,还会影响焊缝外观质量。按照标准的测试方法,每组测试取3根焊条,分别在3块试板上施焊,焊前称量焊条质量,焊后称量焊条头和飞溅物的质量,精确至0.01g。两种配方焊条飞溅率对比如表5所示。

表5 飞溅率对比Table 5 Comparison of splash rate

由表5可知,两种配方焊条飞溅率相当,都处在小于1.5%的较低水平,在直流焊接时焊缝中几乎不会出现大颗粒飞溅。

2.2.5 焊条药皮发红及开裂比较

焊接参数:直流反接DC≈120A。

焊条易发红开裂的根本原因是焊芯电阻大、升温高、热膨胀大,但药皮的热膨胀较小,药皮强度不能满足药皮具有必要弹性的要求,导致焊条尾部无法施焊。对比两种配方焊条抗大电流情况,各取3根焊条进行对比焊接,剩余焊条尾部如图5所示。

图5 抗大电流焊条对比Fig.5 Comparison of high current resistance electrode

可以看出,两种焊条后半段虽有轻微药皮发红,但没有出现焊条尾部药皮发红导致无法焊接甚至药皮脱落的情况,剩余焊条也保持了较好的药皮套筒。

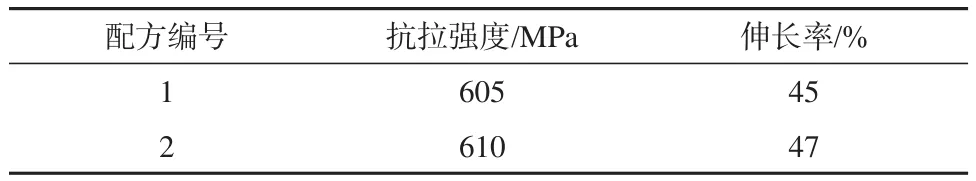

2.2.6 立角焊工艺对比

焊接参数:DC=95 A,DC=105 A。两种焊条的立焊焊缝成形对比如图6所示。由图6可知,两种焊条焊接工艺性能相当,立焊操作性好。热板焊接时配方2焊条的熔渣不容易下淌、吹力稍大,大电流焊接浸润性更好,大电流立焊更有优势,其他工艺表现相当。

图6 立焊焊缝成形Fig.6 Comparison of vertical weld formation

熔滴过渡形式是不锈钢焊条工艺性的基础性、决定性因素,对焊接过程中的电弧稳定性、熔化效率和焊接飞溅等有较大影响[10]。配方2为降低气孔敏感性增加了氟化物含量,而氟化物含量的增加会导致电弧稳定性下降,为此加入含有易电离元素的稳弧剂,形成敞开式电弧来提高电弧稳定性。通过适当增加焊条药皮中的碳酸盐可以适当增加电弧吹力,改善全位置焊接工艺性。通过在药皮中加入使熔滴增氧的造渣成分,可降低熔滴的表面张力,细化熔滴,同时稳弧剂的加入也将起到改变电弧形态细化熔滴的作用。这些措施都有利于使焊条形成渣壁过渡的熔滴过渡形态。

2.3 理化性能对比

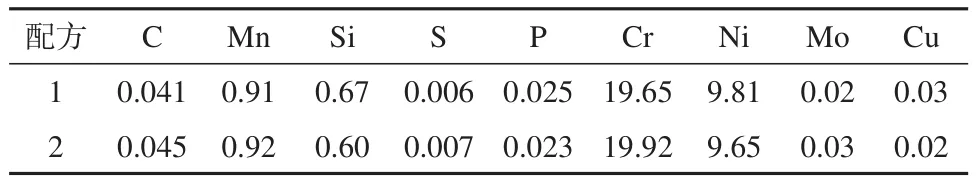

按照GB/T 983—2012《不锈钢焊条》要求进行理化性能检测。试验参数:DC≈110 A,道间温度140℃。熔敷金属化学成分和力学性能分别如表6、表7所示。

表6 熔敷金属化学成分(质量分数,%)Table 6 Chemical composition of deposited metal(wt.%)

表7 熔敷金属力学性能Table 7 Mechanical properties of deposited metal

从理化性能指标来看,两种配方焊条理化性能相当,强度适中,伸长率较好,化学成分接近,力学性能优良,完全满足标准和设计要求。

3 结论

(1)提高E308-16不锈钢焊条药皮中氟化物的含量、适当提高碳酸盐的含量,有利于减少焊接中气孔的产生。

(2)在焊条配方中加入含水量低的原辅材料,有利于提高焊条抗气孔敏感性。

(3)焊条配方中加入稳弧剂,在焊接气孔敏感性改善的同时可兼顾焊接工艺性,在不恶化焊接工艺性的情况下实现焊条免复烘焙。