超级马氏体不锈钢焊丝MAG焊熔敷金属微观组织和力学性能研究

焦帅杰,贾玉力,周宝金,韩 莹,徐亦楠,郝增龙

1.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

2.哈尔滨威尔焊接有限责任公司,黑龙江 哈尔滨 150060

0 前言

水电清洁能源在我国是仅次于火电的第二大能源,在“碳达峰”“碳中和”目标的大背景下,我国水电事业实现了飞速发展,水电建设能力与水平已成功跨入世界领先行列[1-2]。以白鹤滩特大型水电站为例,其左右两岸各安装8台大型混流式水轮机转轮,单机容量1 000 MW,居世界第一,转轮直径近9 m,质量约350 t。转轮材质为ZG04Cr13Ni4~5Mo超级马氏体不锈钢,由上冠、下环和叶片拼焊而成,焊接接头最大厚度达200 mm,每台转轮焊缝的总长度达到300 m,需消耗10余吨焊接材料[3-4]。焊接材料对转轮焊缝的力学性能、抗裂纹性能、抗疲劳性能等有着重要的影响,因此开发出符合工程应用需求的配套焊接材料至关重要,高质量的焊接材料将助力大型水电站等国家重大工程的建设。

HS13/5L焊丝相当于美标AWSA5.9ER410NiMo不锈钢焊丝,为水轮机转轮母材马氏体不锈钢同质焊丝,焊后需进行回火热处理。由于此类超级马氏体不锈钢的Ac1温度较低,位于600 ℃附近[5],在略高于Ac1温度回火即可形成分散在马氏体板条界和原奥氏体晶界的逆变奥氏体,使材料获得良好的塑性和韧性[6-7]。MAG焊因其保护气体的氧化性气氛能够改善熔滴的过渡特性、熔深特性以及电弧稳定性,焊接过程和焊接质量可靠[8],成为转轮焊接常用的焊接方法。方乃文等[9]采用不同的保护气体对低镍含氮奥氏体不锈钢进行激光-脉冲MAG电弧复合焊接,发现在保护气体中加入N2会使气孔缺陷增多,加入CO2会造成熔敷金属增氧和增碳,使韧性恶化,故HS13/5L焊丝MAG焊熔敷金属的冲击韧性与母材之间仍存在一定的差距。目前国内外在超级马氏体不锈钢的组织和热处理工艺方面已进行了大量研究。董方奇[10]对ZG00Cr13Ni4Mo与ZG00Cr1 3Ni5Mo钢的研究表明,两种钢在1 050℃正火+550℃回火后能获得良好的硬度、冲击韧性和抗磨蚀性能;Liu等[11]研究了Cr13型超级马氏体不锈钢在900~1 100℃淬火后的组织大小,结果表明,随淬火温度的升高,原奥氏体晶粒尺寸和板条马氏体厚度均增大;Singh等[12]采用循环热处理的方法提高了超级马氏体不锈钢的抗拉强度和硬度。

我国白鹤滩水电站转轮的焊接中普遍采用HS13/5L焊丝,焊接接头是水轮机转轮性能较薄弱的部位,研究其熔敷金属组织性能对于保证转轮的安全运行具有重要意义。本文对HS13/5L焊丝MAG焊熔敷金属的微观组织和力学性能进行表征,较为系统地评价该焊丝目前的水平,借鉴转轮母材的热处理工艺,研究正火+回火热处理对熔敷金属韧性的改善效果,为转轮焊接接头热处理工艺的优化提供参考。

1 试验材料及方法

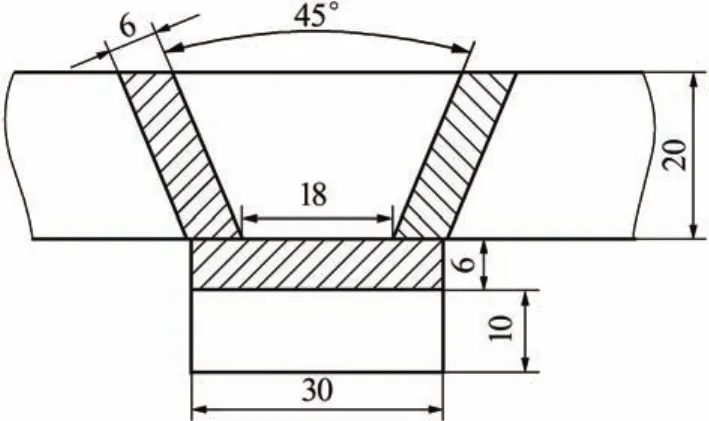

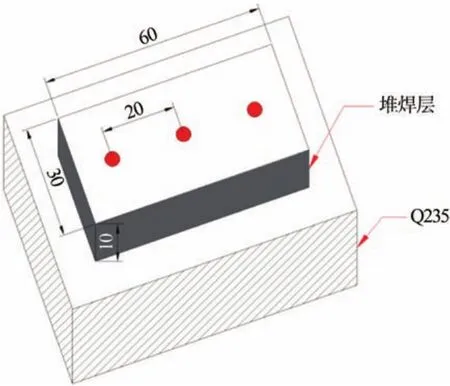

试验用焊丝为哈尔滨威尔焊接有限责任公司生产的直径1.2 mm的HS13/5L实心焊丝。遵循标准GB/T 25774.1—2010《焊接材料的检验第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及检验》中的规定[13],母材选用20 mm厚的Q235碳钢板,使用试验焊丝在坡口两侧和底板表面各堆焊两层隔离层,隔离层厚度6 mm,以防止碳钢母材对熔敷金属产生稀释。焊接坡口形式如图1所示,用刨床加工成45°V型坡口,坡口根部间隙18 mm,采用MAG焊进行多层多道焊接。焊接工艺参数如表1所示,焊丝及熔敷金属的主要化学成分如表2所示。

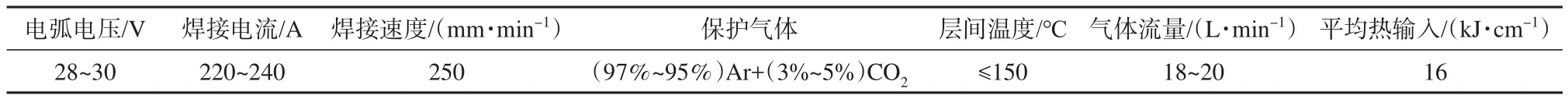

表1 焊接工艺参数Table 1 Welding process parameters

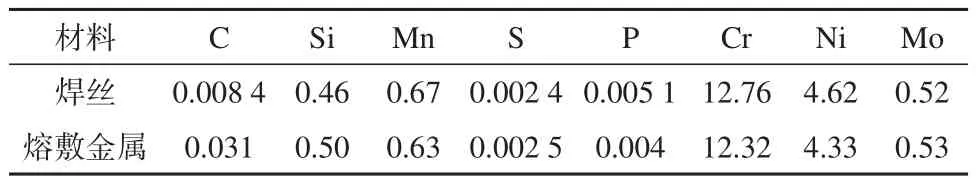

表2 焊丝及熔敷金属化学成分(质量分数,%)Table 2 Chemical compositions of wire and deposited metals(wt.%)

图1 焊接坡口尺寸Fig.1 Welding groove size

另外本文探讨了两种正火+回火热处理工艺,其中:第一阶段的正火工艺的加热温度分别为750℃和800℃,保温时间均为1 h,保温结束后水冷至室温;第二阶段的回火工艺为590℃下保温8 h,随后炉冷。

采用Gleeble-1500D型热力学模拟试验机测定熔敷金属在加热和冷却过程中的相变点,具体试验方案如下:将焊态熔敷金属试样以0.5℃/s速率加热至900℃并保温20 min,然后以2.5℃/s速率冷却至100 ℃以下,测定熔敷金属的相变点Ac1、Ac3、Ms和Mf。焊态及回火热处理态熔敷金属的金相试样经过磨制、抛光和腐蚀后,在OLYMPUS GX51型光学金相显微镜下进行观察。熔敷金属的拉伸试验按照GB/T 2652—2008在AG-IS 100KN型电子拉伸试验机上进行;冲击试验按照GB/T 2650—2008在ZBC2452-C型摆锤式冲击试验机上进行;布氏硬度试验在HB-3000B型布氏硬度计上进行,载荷设为7 355 N,加载时间12 s。利用ZEISS EVO18型扫描电子显微镜观察熔敷金属冲击试样的断口。热模拟试样为直径6 mm、长40 mm的圆柱体;金相试样的观察面为焊缝横截面;拉伸试样平行于焊接方向制取,平行段长度60 mm,直径10 mm;冲击试样为55 mm×10 mm×10 mm的标准V型缺口试样,垂直于焊接方向截取。

2 试验结果与分析

2.1 临界相变点

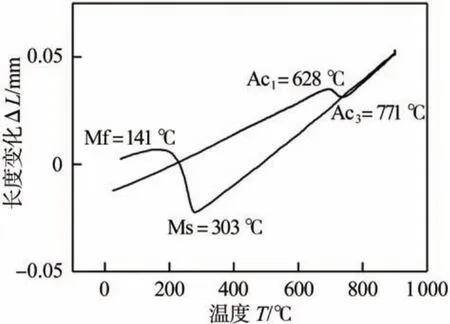

图2为HS13/5L焊丝熔敷金属的热膨胀曲线,各相变点均已标注在图中,分析HS13/5L焊丝MAG焊熔敷金属的组织转变规律。首先在加热过程中,当温度达到628℃时,室温下的马氏体组织开始发生奥氏体的逆转变,奥氏体逆转变过程一直持续到771℃,此时的组织全部为奥氏体组织;在冷却过程中,不稳定的逆变奥氏体在303℃时开始转变为新生马氏体,在141℃时转变过程终止,室温下仍全部是马氏体组织。

图2 热膨胀曲线Fig.2 Dilatometric curve of the deposited metals

2.2 熔敷金属金相组织

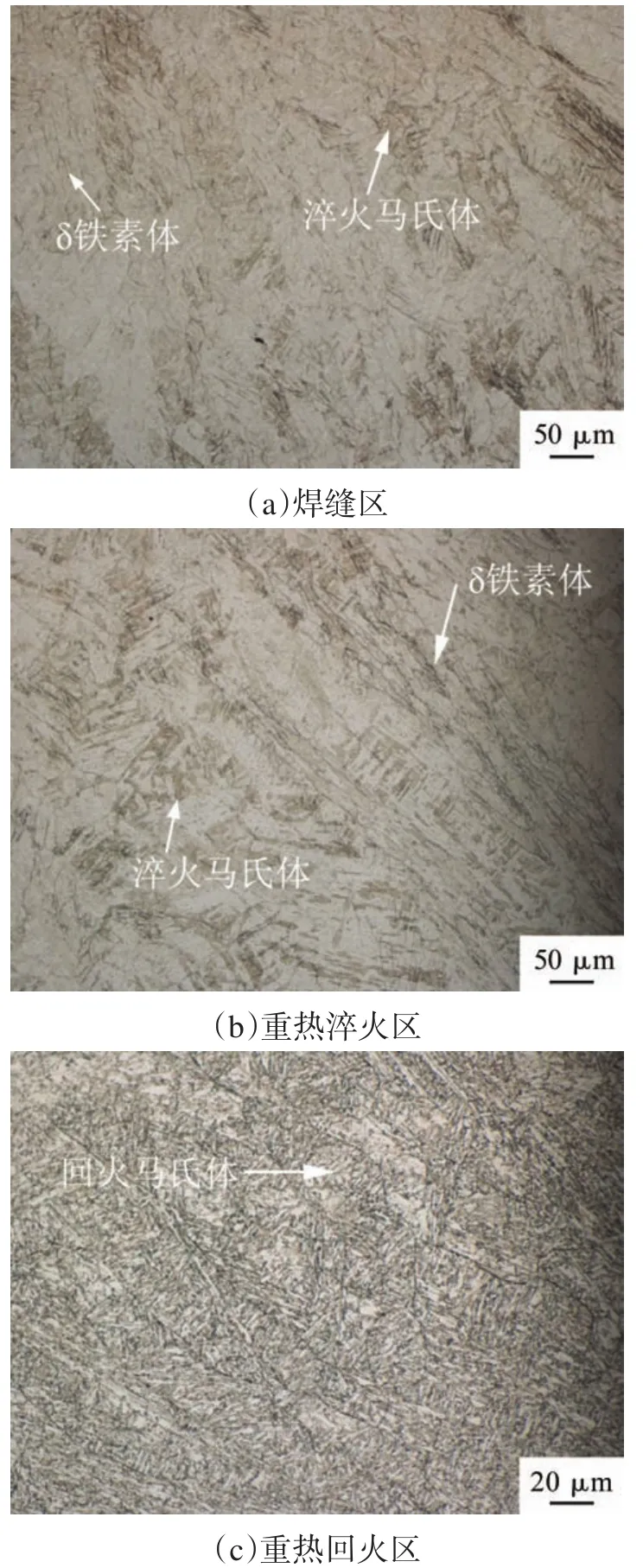

图3为HS13/5L焊丝熔敷金属的焊态组织。可以看出,焊缝区为淬火马氏体组织(见图3a),马氏体板条束较为粗大,枝晶间还存在少量的δ铁素体组织,这些δ铁素体是在凝固过程的高温阶段形成并残留下来的。由于焊接过程中将层间温度控制在150℃以下,所以在下一道焊道焊接前,前焊道的焊缝金属基本上都完成了马氏体相变。图3b为层道间热循环峰值温度处于Ac1点以上的重热区域,尽管在焊接热循环的升温阶段形成了奥氏体组织,但在冷却过程中又重新转变为淬火马氏体组织,与图3a中的焊缝组织类似。图3c为处于回火温度范围内的重热区域,在经历了后焊焊道热循环的回火作用后,先焊焊道的淬火马氏体组织转变成回火马氏体组织。

图3 熔敷金属焊态组织Fig.3 Microstructure characteristics of the as-welded deposited metals

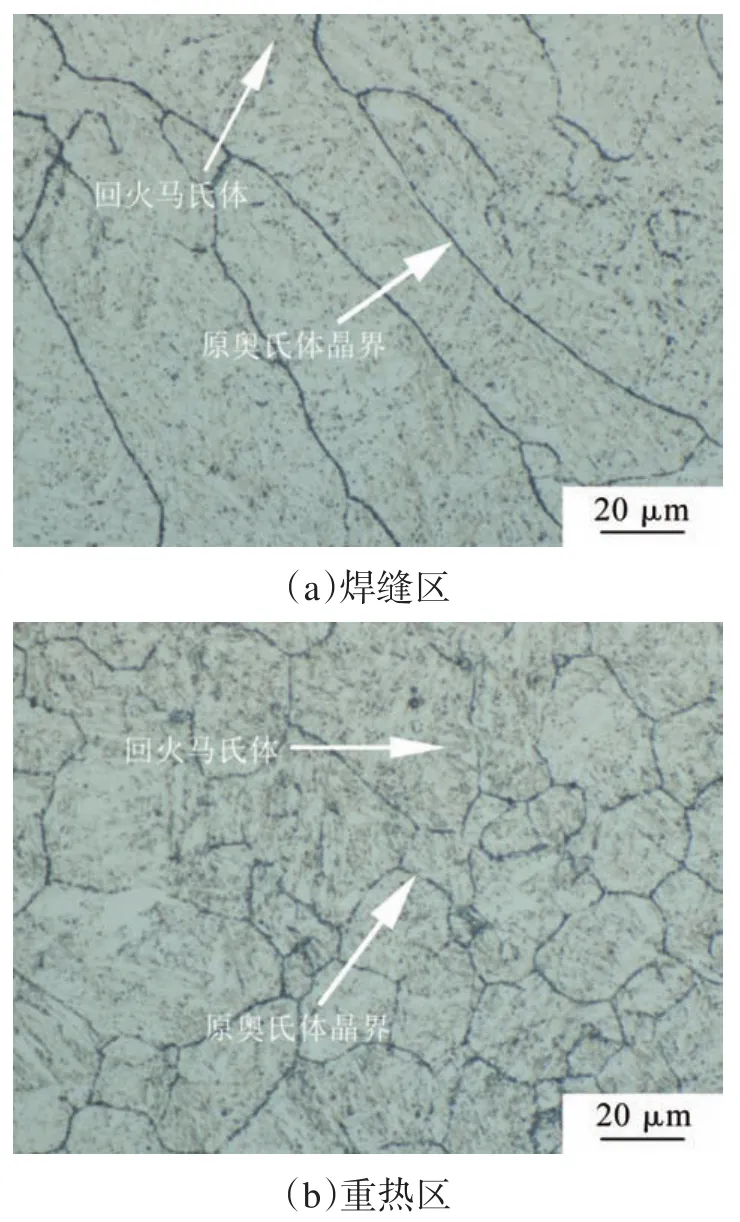

图4为熔敷金属的回火热处理态组织。可以看出,焊缝和重热区均为在原奥氏体晶粒内形成的回火马氏体组织。焊缝区域的晶粒形态为柱状晶,而重热区由于发生重结晶转变,呈现出等轴晶的形态。在回火热处理过程中,碳过饱和的淬火马氏体中析出碳化物而转变为回火马氏体,原奥氏体晶界也因为碳化物的析出而更加清晰地显现出来。由于采取的回火热处理温度在Ac1点附近,并且回火温度不太高,在升温和保温阶段会产生一定量的逆变奥氏体,这些逆变奥氏体在随后的冷却阶段很稳定,能够一直保留至室温。逆变奥氏体弥散分布于马氏体板条束之间,使得马氏体板条束的宽度明显细化[14]。

图4 熔敷金属回火热处理态组织Fig.4 Microstructure characteristics of the as-tempered deposited metals

2.3 熔敷金属力学性能

回火后形成的逆变奥氏体对于改善超级马氏体不锈钢的塑性和韧性有显著作用,其原因为:一是由逆变奥氏体组织的分布特点决定,该组织细小且弥散分布在马氏体基体中;二是逆变奥氏体组织较软,能够释放组织中的残余应力,不利于裂纹的萌生。

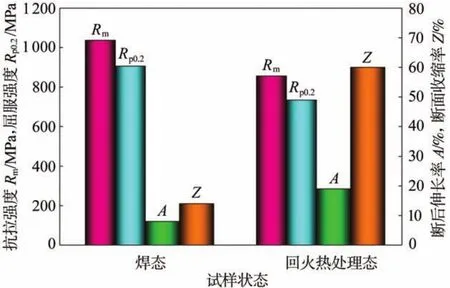

图5为全熔敷金属的室温拉伸测试结果。可以看出,回火热处理后熔敷金属的强度降低而塑性提高,抗拉强度和屈服强度分别由1 037 MPa、906 MPa降至856 MPa、734 MPa,而断后伸长率和断面收缩率分别由8%、14%大幅提高至19%、60%,可见回火热处理能显著改善HS13/5L焊丝MAG焊熔敷金属的塑性。590℃×8 h回火热处理能同时获得良好的强度和塑性。

图5 室温拉伸性能Fig.5 Room temperature tensile properties of deposited metals

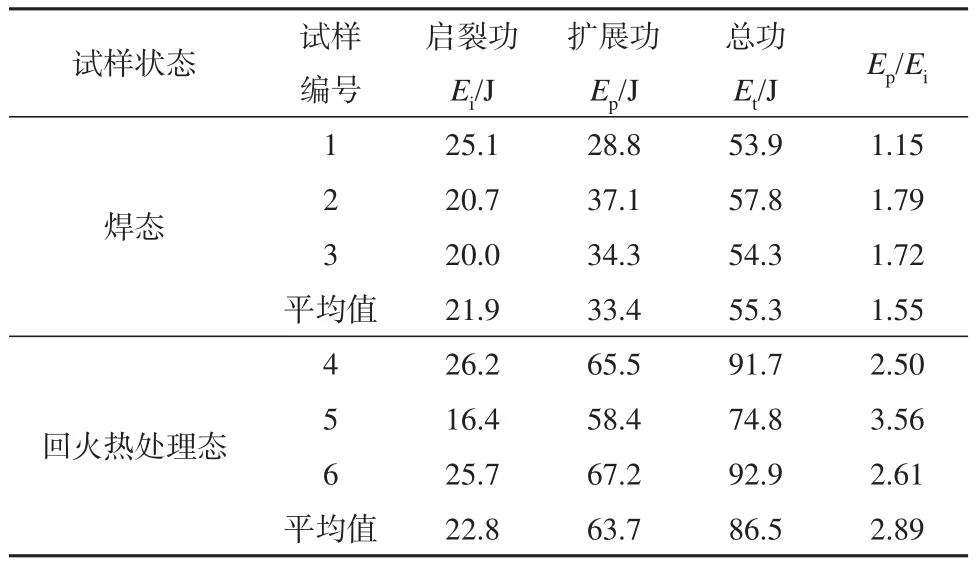

表3为焊态及回火热处理态熔敷金属的0℃冲击测试结果。由表可知,焊态及热处理态试样的启裂功相近,均在20 J左右,两种试样的抗裂纹萌生的能力相当;而热处理态试样的扩展功明显高于焊态试样,表明回火热处理能显著提高材料的抗裂纹扩展的能力。另外焊态试样的Ep/Ei为1.55,热处理后则达到2.89。较高的Ep和Ep/Ei均表明热处理态熔敷金属的冲击断裂韧性更优异。焊态熔敷金属的冲击值接近55 J,回火热处理态熔敷金属的冲击值则达到87 J,提高了近60%,这主要归因于回火处理产生的逆变奥氏体组织。然而由于逆变奥氏体非常细小,在光学显微镜下的回火组织中并不能直接观察到该组织的存在(见图4),但结合图2的热膨胀曲线可以定性地认为回火组织中含有逆变奥氏体。后续研究需要借助透射电镜等手段对其进行直观的表征。

表3 熔敷金属0℃冲击性能Table 3 0℃impact properties of deposited metals

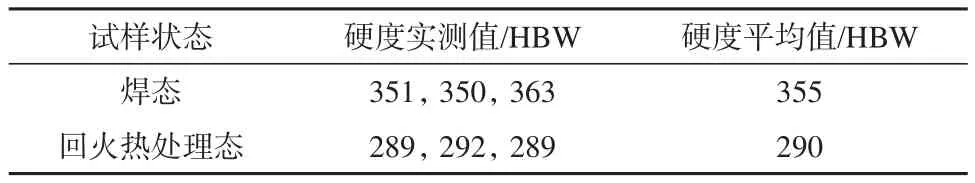

图6为布氏硬度测试点示意。在Q235碳钢板上用HS13/5L焊丝堆焊,堆焊层尺寸为60mm×30 mm×10 mm,将上表面磨制、抛光后,测试3点布氏硬度,两点之间距离为20 mm。表4为熔敷金属布氏硬度测试结果,焊态熔敷金属的布氏硬度超过350 HBW,而经过590℃×8 h回火热处理后,布氏硬度值降低至300 HBW以下,这是因为回火马氏体和逆变奥氏体的硬度均低于淬火马氏体,因此回火热处理能够降低熔敷金属的硬度,使材料发生一定程度的软化。

图6 布氏硬度测试点示意Fig.6 Schematic diagram of Brinell hardness testing points

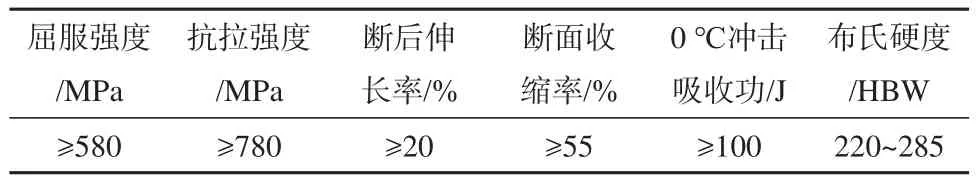

标准QJ/CTG 03.01—2013中规定了转轮铸件ZG04Cr13Ni4~5Mo的力学性能,如表5所示,与图5、表3和表4的熔敷金属力学性能测试结果相比可知,HS13/5L焊丝MAG焊熔敷金属经回火处理后的强度高于ZG04Cr13Ni4~5Mo的指标要求,且两者的塑性和硬度指标相近,而大型马氏体不锈钢转轮铸件的0℃冲击值在100 J以上,HS13/5L焊丝MAG焊熔敷金属的韧性相较偏低,有待进一步提高。

表4 熔敷金属布氏硬度Table 4 Brinell hardness of deposited metals

表5 ZG04Cr13Ni4~5Mo力学性能Table 5 Mechanical properties of ZG04Cr13Ni4~5Mo

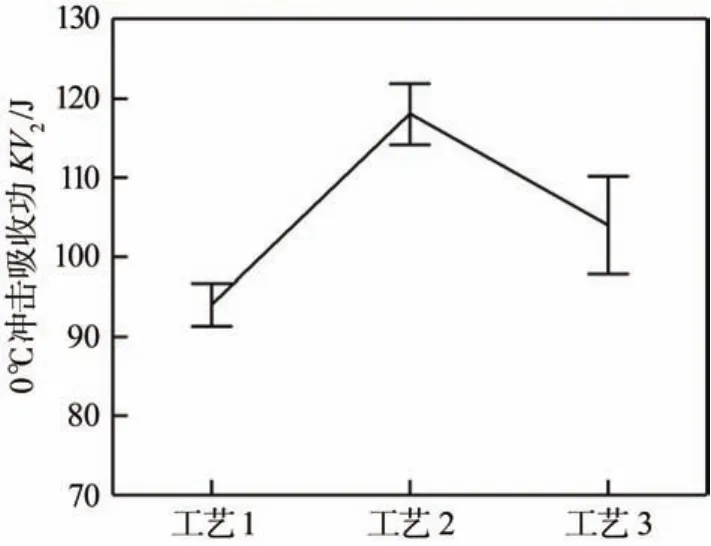

按照转轮的制造流程,接头在焊接完成后进行590℃×8 h的回火热处理,而转轮铸件通常采用的热处理工艺为正火+回火处理,多了一道正火工艺,因此可以参照母材的热处理方式对熔敷金属进行热处理,以提高熔敷金属的韧性。在590℃×8 h(工艺1)热处理工艺的基础上设计了两种热处理工艺,分别为750℃×1 h+590℃×8 h(工艺2)和800℃×1 h+590℃×8 h(工艺3)。图7为不同热处理工艺下熔敷金属的冲击韧性结果。可以看出,正火+回火热处理工艺能在一定程度上提高熔敷金属的韧性,冲击韧性基本稳定在100 J以上,比590℃×8 h热处理工艺提高了10~20 J。通过热处理工艺的调整,拼焊结构的马氏体不锈钢转轮接头部位的0℃冲击韧性有望突破100 J,可更好地保障水轮机转轮运行的安全性。

图7 不同热处理工艺下熔敷金属的冲击韧性Fig.7 Impact toughness after different heat treatments of the depos‐ited metals

2.4 熔敷金属冲击断口分析

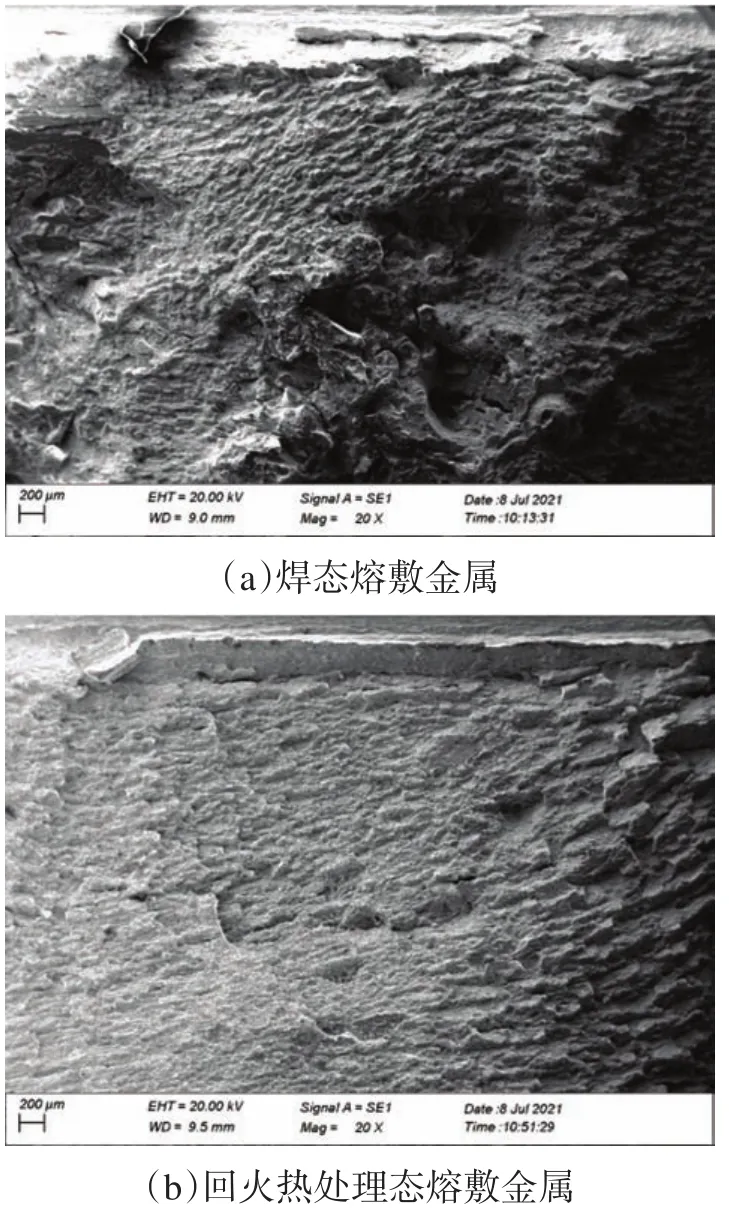

图8为焊态和590℃×8 h热处理态熔敷金属冲击试样的断口形貌。可以看出,两种冲击试样的断口整体上均呈现出韧性断裂特征,焊态试样断口的大部分区域为韧窝状,除此之外还存在较多的准解理断裂区域(见图8a);热处理态试样断口的准解理区域面积明显小于焊态试样(见图8b)。总体而言,热处理态冲击试样的韧性断裂特征更加明显,比焊态试样的韧性优异,这与冲击测试结果一致。

图8 冲击断口整体形貌Fig.8 Fracture morphologies of the deposited metals

白鹤滩的1 000 MW超大型水轮机转轮对热处理态熔敷金属的力学性能要求为:屈服强度RP0.2≥700 MPa、抗拉强度Rm≥850 MPa、0 ℃冲击韧性KV2≥70 J,结合本试验的力学性能测试结果可知,HS13/5L焊丝MAG焊熔敷金属的综合力学性能满足白鹤滩工程应用的需求。

3 实际应用

白鹤滩百万千瓦水电机组全部采用国产HS13/5L焊丝进行焊接,该焊丝力学性能优异、焊接工艺性良好,受到了用户的一致认可,已替代进口,成功实现了中国高端装备制造的重大突破,迄今为止白鹤滩水轮机转轮的焊接已使用400余吨HS13/5L马氏体不锈钢焊丝。对于三峡用HS13/5L焊丝熔敷金属的断裂韧性已进行了较充分的研究,如李小宇[15]、杜兵[16]开展的CTOD试验,结果表明HS13/5L焊丝熔敷金属具有良好的抗断裂性能。本研究所用HS13/5L焊丝是近些年生产的力学性能更优的焊丝,通过改进冶炼工艺和制备技术等进一步提高了熔敷金属的强度和塑韧性,后续研究会在试验条件允许的情况下,对现有最新批次的HS13/5L焊丝熔敷金属的断裂韧性进行测试。

4 结论

(1)力学性能测试结果表明,HS13/5L焊丝MAG焊热处理态熔敷金属具有强度与塑韧性的良好匹配,综合力学性能满足白鹤滩转轮焊接的技术性能指标。

(2)熔敷金属的焊态组织为淬火马氏体以及枝晶间δ铁素体组织,层道间重热区还存在回火马氏体组织;经回火热处理,淬火马氏体组织转变为回火马氏体和逆变奥氏体,组织发生了细化。

(3)相较于焊态熔敷金属,回火处理能够在保证较高强度的同时,显著提高材料的塑性和韧性,回火过程中马氏体基体的软化以及逆变奥氏体的形成是熔敷金属韧性提高的主要原因。

(4)采用正火+回火热处理工艺(750℃×1 h+590℃×8 h,800℃×1 h+590℃×8 h),能够将HS13/5L熔敷金属的0℃冲击韧性提高至100 J以上,可为日后水轮机转轮焊接接头热处理工艺的改进提供参考。

——“AABC”和“无X无X”式词语