核岛主蒸汽隔离阀闸板钴基堆焊裂纹的成因及改进

朱奇敏,张志强,肖瑞旺,张顺达,孙福成,吴义党,王伟波

中广核工程有限公司,广东 深圳 518124

0 前言

核岛主蒸汽隔离阀(核二级闸阀DN800-600LB)位于主蒸汽管线上,要求其在接收到关闭信号后5 s内能够快速关闭以限制蒸汽排放,当发生主蒸汽管线断裂时,主蒸汽隔离阀应能隔离系统中的双向流体。阀门密封面质量(如耐腐蚀、耐磨损等)直接影响阀门的使用寿命。核岛主蒸汽隔离阀密封面一般均采用钴基合金堆焊,钴基合金是一种抗高温腐蚀性能优异的耐磨金属,在钴基合金中加入多种合金元素后经过成分和组织的调整,可以在很大程度上改变堆焊层的强度、韧性、耐磨性、耐蚀性、耐热性和抗冲击性等[1-3]。

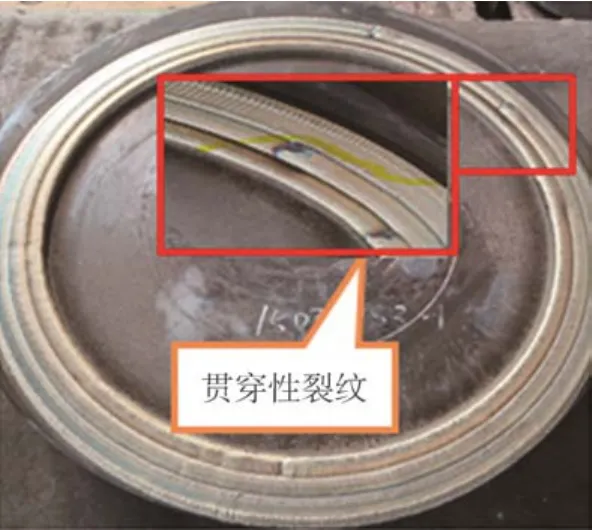

某核岛主蒸汽隔离阀闸板钴基堆焊中及后续加工过程中陆续发现闸板堆焊面存在贯穿性裂纹,钴基堆焊一次合格率较低,仅有20%左右,用于该密封面堆焊的材料为ERCoCr-A。因此本文针对堆焊裂纹成因进行分析,同时对阀门闸板结构、工艺等进行了相应的改进优化,对后续同类产品及大口径闸板堆焊裂纹处理有一定的参考价值。

1 核岛主蒸汽隔离阀闸板钴基焊接裂纹成因机理分析

1.1 钴基焊接裂纹成因机理

钴基合金组织为树枝状结晶的Co-Cr-W合金固溶体(奥氏体)初晶和固溶体Cr-W复合碳化物的共晶体基底,晶间还有少量低熔点共晶产物,一般可能会形成热裂纹或冷裂纹[4]。钴基合金线膨胀系数相对于基体母材较小,其熔敷金属在冷却时易形成较大的内应力。钴基合金热裂纹主要是在焊接时高温下产生,高温下晶界上的低熔共晶组成重新被熔化,在拉应力的作用下,沿Co-Cr-W合金固溶体晶界开裂,形成热裂纹,如图1所示。钴基合金堆焊后一般会形成硬度较高的Cr23C6/WC等共晶组织,其氢的溶解度较小,扩散氢含量较高,导致接头性能脆化,并聚集在焊接缺陷处形成大量氢分子,造成非常大的局部压力,形成冷裂纹,如图2所示。

图1 闸板堆焊中发现一处贯穿性裂纹Fig.1 Penetrating cracks in ram surfacing

图2 闸板精加工后四处贯穿性裂纹Fig.2 Four penetrating cracks of ram after finishing

1.2 焊接接头的应力影响

焊接接头(焊缝、熔合区、热影响区和母材)在不均匀加热和冷却过程中会产生热应力。阀门密封面接头焊接时受热面发生膨胀,使其承受了压应力。焊接后在逐步冷却过程中,受热面收缩将承受拉应力。熔合区不均匀的组织转变引起的组织应力,熔合区奥氏体组织分解时析出铁素体、珠光体和马氏体引起体积膨胀,而转变后的组织具有较小的膨胀系数,会减轻焊后收缩时产生的拉伸应力,即相变时产生的应力也会对焊接熔合区产生影响。另外,应力大小与母材和填充金属的热物理性质有关,在这些应力综合作用下易诱发焊接裂纹等缺陷。

1.3 其他因素分析

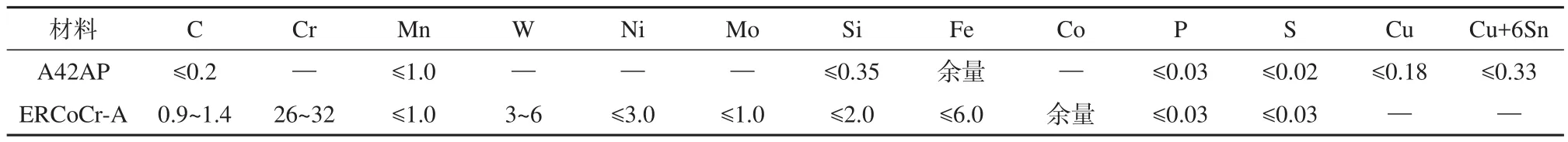

(1)异种钢焊接。母材为碳钢锻件(法标材料A42AP),焊材为ERCoCr-A(6级,钴基合金粉末和钴基合金焊丝,焊丝直径3.2 mm),母材及焊材的化学成分如表1所示。由于填充金属和母材的合金成分有明显差别,异种钢焊接难度较大,产品(密封面)硬度要求较高,硬度值(HRC)要求为43~47,其母材与焊材熔合区成分和组织不均匀,近焊缝易形成硬脆的马氏体组织,容易出现裂纹等缺陷。

表1 母材及焊材的化学成分(质量分数,%)Table 1 Chemical composition of base metal and welding materials(wt.%)

(2)焊接结构不对称。闸板结构为“D”形,焊接区域不对称,采用两种焊接工艺,密封面采用等离子喷粉自动焊,导向面采用手工氩弧焊,两种焊接工艺搭接处更易导致焊接应力集中引发裂纹,如图4所示。

图3 闸板三维模型堆焊简图Fig.3 Diagram of three-dimensional model surfacing of ram

图4 闸板堆焊(手工+自动焊)Fig.4 Ram surfacing(manual welding+automatic welding)

(3)闸板钴基堆焊面积大、焊接层数多,易出现缺陷问题。主蒸汽隔离阀闸板直径大,堆焊面积相应增大,为避免钴基合金稀释造成硬度值低于设计要求,通常一般闸板堆焊两层,堆焊层厚度5 mm,而制造厂内要求钴基堆焊层数为3层,堆焊后厚度达到10 mm。

(4)冬季焊接施工等加大了缺陷出现的几率。冬季进行闸板的焊接,焊接产品与室温温差大,热量流失严重,对于大口径闸板焊前热量的流失、补热、周转中避免温度急剧冷(保温)等都提出了较高要求(见图5),增加了施焊难度。

图5 闸板冬季施焊Fig.5 Welding of ram in winter

综上所述,核岛主蒸汽隔离阀闸板堆焊产生裂纹,主要是受应力及各种因素综合影响。其焊接工艺评定的验证性不足,未充分考虑闸板焊接结构的不对称、堆焊厚度等影响,未及时预判焊接质量问题的严重性并及时采取纠正措施,导致后续闸板堆焊连续出现贯穿性裂纹等同类质量问题。

4 核岛主蒸汽隔离阀闸板钴基堆焊工艺的改进

4.1 优化闸板堆焊的焊接结构

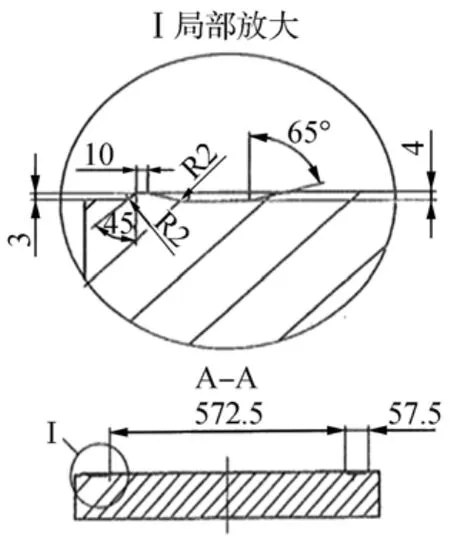

闸板的密封面及导向面采用“凸台”分隔开(见图6),具体措施:密封面及导向面均下沉3~4 mm,在其原搭接区域留10 mm的环带不加工(见图7),先用手工氩弧焊堆焊导向面,再用等离子喷粉自动焊堆焊密封面,避免了密封面与导向面焊接时直接接触,降低两种焊接工艺搭接处产生的应力集中现象,缓解和进一步避免了裂纹产生[5]。

图6 闸板导向面及密封面Fig.6 Ram guide surface and sealing surface

图7 闸板导向面及密封面焊前尺寸Fig.7 Dimension of ram guide surface and sealing surface before welding

4.2 优化堆焊层数

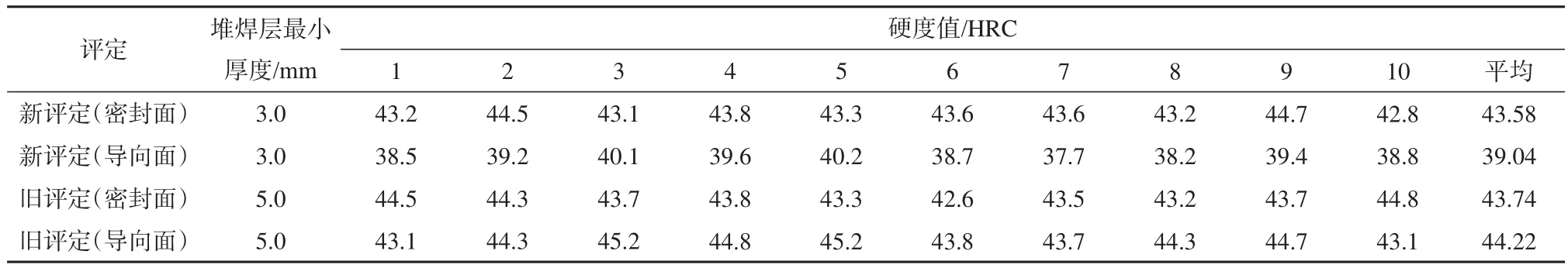

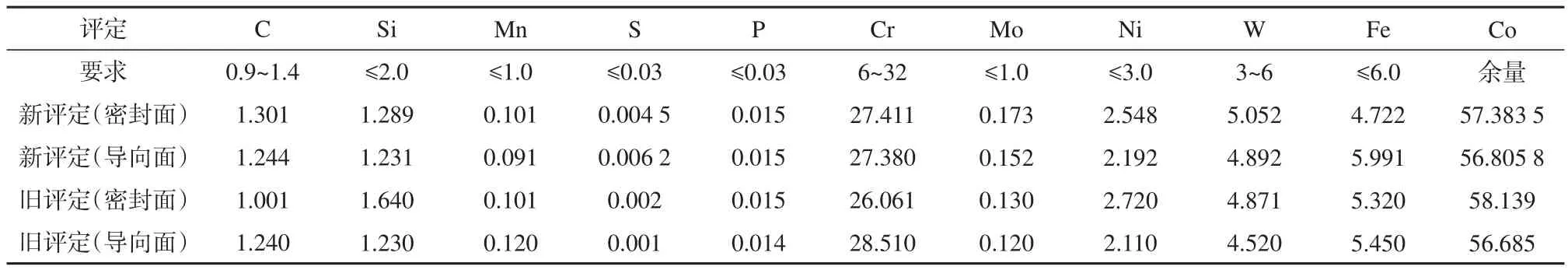

结合阀门焊接等经验反馈,调整堆焊层数至两层,每层堆焊厚度约2.5 mm,堆焊同时进行重新模拟件焊接,确保各项指标符合设计要求,其中密封面的关键指标硬度值要求为43~47 HRC。重新模拟产品焊接,实测精加工后堆焊层表面硬度值及化学成分分别如表2、表3所示,通过检测堆焊层硬度及化学成分,进一步验证焊后稀释率,对比堆焊两层与堆焊三层的硬度值、化学成分值,发现差异不大。其微观金相组织如图8所示,金相没有异常组织、晶粒粗大、显微裂纹、过度渗碳等。

图8 焊后微观金相组织Fig.8 Microstructure after welding

表2 不同厚度下密封面的硬度值Table 2 Hardness value of sealing surface with different thickness

表3 不同厚度下密封面的化学成分(质量分数,%)Table 3 Chemical composition of sealing surface with different thicknesses(wt.%)

综上,调整堆焊厚度精加工为3 mm,从工艺实施上堆焊两层即可,大于3 mm后钴基堆焊层硬度趋于稳定[6-7],耐磨性能可达到最佳。

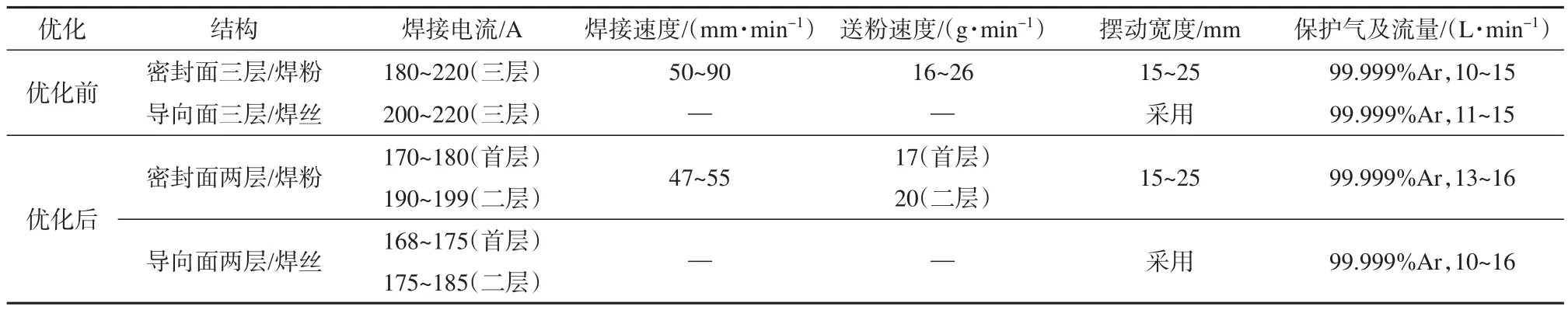

4.3 优化堆焊参数

优化焊接参数如表4所示,经最终验证,优化后的焊接参数可满足工艺要求,堆焊后的硬度值为符合预期指标。通过控制送粉量、焊接电流及焊接速度,在保证堆焊质量的前提下,选用合适的送粉量,尽可能选用小的焊接电流,小的焊接速度,确保最终的焊接质量[8-9]。

表4 闸板焊接参数Table 4 Ram welding parameters

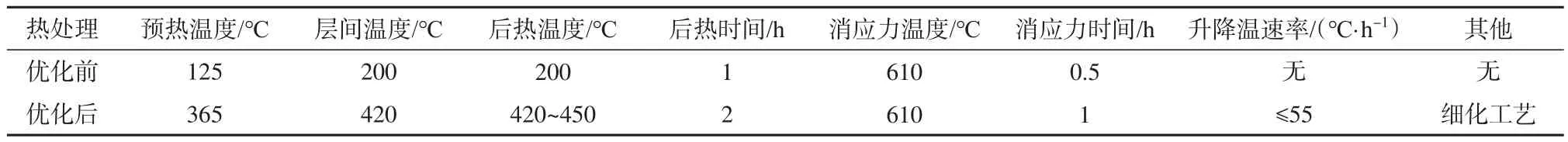

4.4 优化热处理制度

优化了焊前和焊后的热处理制度,如表5所示。通过提高预热温度,有利于基体金属与熔敷金属的融合,减少母材熔深,焊接时液体金属的流动性好,后热既能消除焊接应力,又能起到消氢作用,减少氢裂纹的产生。为更好地缓解焊接应力,控制升降温速率,在专用热处理炉中进行升降温,确保升降温速率在55℃/h以下,并在炉内随炉冷却,达到缓冷效果[10]。

表5 优化前后的热处理制度对比Table 5 Comparison of heat treatment systems before and after optimization

4.5 细化闸板堆焊的焊前准备

由于闸板堆焊为多层多道,焊接接头较多,为吸取前期闸板裂纹缺陷经验并确保后续堆焊焊接质量,对焊接顺序、起弧、收弧的排布、打磨、搭接量等进行了更为细致的梳理,形成现场焊接工艺指导书,简述如下:

(1)调整焊接顺序,先焊接导向面,热处理后再进行密封面焊接,降低对密封面的焊接应力影响。

(2)焊前在闸板正面不焊接位置标注3、6、9、12点钟位置,从里往外焊接,第一层从3点钟位置开始焊接,一道的收弧点和另一道的起弧点需错开,距离在150 mm以上,避免焊接过程中的应力在收弧点处过于集中。

(3)每一道的收弧处须圆滑打磨(采用氧化铝砂轮),去除收弧处的弧坑缺陷(如气孔、缩孔、裂纹等),降低应力集中。

(4)焊接摆幅设定焊道之间的搭接量在40%~50%,搭接量较大,利于多道焊每层整体的淬硬组织分布更为平缓,其回火作用更为明显。

(5)每焊完一圈(一道)的搭接角度为360°~370°,收弧处电流衰减时间至少20 s,收弧需缓慢顺滑;减少搭接处(收弧处)焊接缺陷,使搭接处熔池充分融合。

4.6 加强过程质量控制

通过强化过程质量控制,使改进措施严格执行,确保最终闸板的焊接质量。

(1)闸板焊前清洁度检查:与一般焊接坡口清洁度的要求相同,堆焊前坡口及邻近区域要无锈蚀、油脂或其他异物。由于预热温度较高,焊前需将坡口的氧化层使用钢刷清理干净,避免氧化层未清理干净对钴基堆焊层焊接产生影响。

(2)闸板焊前、焊后无损检验:闸板堆焊钴基合金焊前、焊后必须做PT检验,并严格执行缺陷验收标准。在制造厂的技术要求中,钴基堆焊焊缝作为密封焊缝,执行RCC-M 2007 S7700中的密封焊缝PT验收准则,其中,核1、2级焊缝的焊坡口区、焊缝区不允许存在缺陷显示,对焊缝的外观质量要求严格,不得有夹杂、收弧点凹坑、磕碰或划伤等缺陷。

(3)闸板焊前、焊后尺寸检验:依据制造厂的设计和工艺要求进行闸板焊前焊后钴基合金尺寸和粗糙度的检验。零件图规定了坡口的几何尺寸(如宽度、厚度、外缘直径等)和表面粗糙度;此外,制造厂还特别规定坡口表面不得有缺肉、划伤或磕碰等外观缺陷。闸板钴基合金焊前、焊后尺寸和粗糙度等对焊缝的成形质量和最终使用性能都有重要影响。

5 核岛主蒸汽隔离阀闸板焊接技术改进后的应用及效果

采用改进后的闸板焊接工艺,在后续闸板焊接过程中,焊接质量稳定可靠,目视检查、无损检测、尺寸检查等指标全部合格(见图9)。产品焊缝焊接验证证明,采用改进后的焊接工艺方案,闸板堆焊焊缝一次合格率达到100%,基本解决了主蒸汽隔离阀闸板钴基堆焊裂纹缺陷等焊接难题。

图9 闸板(精加工后成品)Fig.9 Ram(finished product)

6 结论

核岛主蒸汽隔离阀闸板堆焊产生贯穿性的裂纹,主要由于焊接接头的应力影响、异种钢焊接、焊接结构不对称、堆焊面积大、焊接层数多、冬季施焊温差大等各种因素综合影响产生的。在优化闸板堆焊的焊接结构、焊接层数、焊接参数、焊接及焊后的热处理、细化焊前要求、加强过程质量控制下,注意在实际焊接中及时补热、焊后及时缓冷等。通过控制焊前预热、焊接中的工艺参数、后热及焊后热处理、严格执行细化的工艺文件等,闸板裂纹问题基本得以解决。