基于LabVIEW的异种金属复合构件热-力耦合电检测系统

张昌青,陈波阳,崔国胜,刘 晓

1.兰州理工大学 材料科学与工程学院,甘肃 兰州 730050

2.兰州理工大学 甘肃省有色金属先进加工与再利用省部共建国家重点实验室,甘肃 兰州 730050

0 前言

异质金属连接构件在某些特殊的领域具有较为复杂的工况条件[1-2]。构件所承受的外界条件不仅仅是单一因素,多数情况下是多场耦合状态,对异质构件服役可靠性的评估提出了更高的要求[3]。常用的无损检测方式如超声波检测、漏磁检测、涡流检测等都能够对构件内部缺陷进行检测[4-5],但缺乏在多场耦合条件下的动态过程揭示,因此对复合构件在多场耦合条件下的可靠性的在线评测成为一个关键问题。

在连接接头失效的前期,由于多场耦合的作用,界面会出现相偏析、相的粗化和热膨胀系数适配等问题,给复合构件的可靠性服役带来挑战[6]。Ma[7]等人在研究锡基焊点失效问题时发现,在焊点失效的前期,动态电阻出现了增高的现象。Chang[8]等人研究芯片倒装焊点中空洞的扩展与电阻的关系,发现通过电阻的变化可以检测空洞的生成与扩展。现有的研究表明,分析构件的动态电阻和延伸率,能够得出复合构件在服役条件下的状态,使得整体可靠性的在线检测成为可能。

本文基于LabVIEW编程环境,结合数据采集卡和霍尔传感器设计了一套热-力耦合电检测系统,能够获得复合构件的动态电阻和延伸率,可为复合构件可靠性的在线检测提供指导。

1 硬件系统

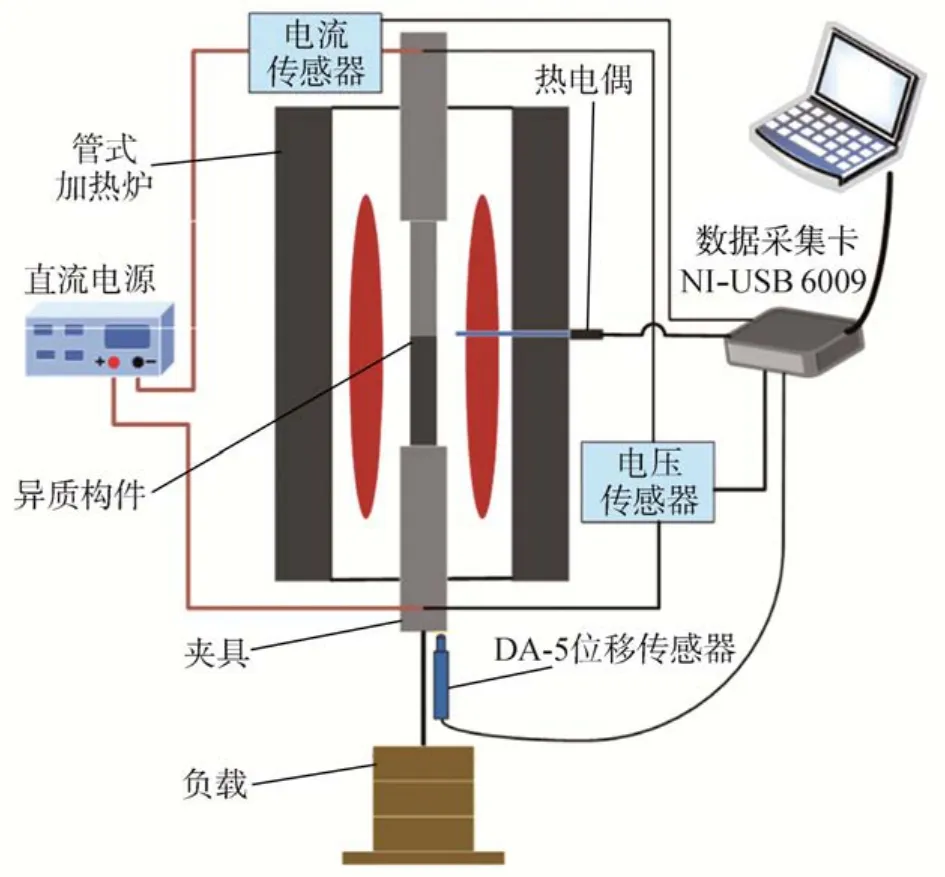

搭建的热-力耦合实验平台如图1所示。整个实验平台包括加热设备、恒流直流电源、数据采集卡和传感器模块。加热设备为采用PID程序控制的立式管式炉,能够满足实验的精度需要。直流电源为艾德克斯IT6832,可提供0~32 V、0~6 A的调节范围,恒流模式下精度为0.2%,设定值+10 mA。采用NI USB-6009数据采集卡对热-电耦合实验中的电压信号进行采集,数据采集卡提供有8个模拟输入通道,单通道最大采样率为48 kS/s,允许的输入量程为±10 V。传感模块包括霍尔电流传感器、霍尔电压传感器、温度传感器及信号放大电路组成和位移传感器。霍尔电流传感器为CHB-25NP,通过选择5A的量程范围可以对0±7A的直流、交流及脉冲电流信号进行测量,输出与原边相同波形的电流信号,配合放大电路使其输出为电压信号。电压传感器选择CHV-25P,原边输入范围为0±14 mA,输出端同样为电流信号,需要配合放大电路转化为电压信号。温度传感器为K型热电偶搭配AD8495芯片对其进行温度转换,测量实验温度的变化值。DA-5直线位移传感器分辨率为0.1 μm,可输出0±5 V范围的电压值,测量在热-力耦合过程中位移的变化范围。采用立式加热炉进行加热,底部砝码连接夹具施加竖直方向的载荷力。

图1 系统总体结构Fig.1 Overall composition of the system

2 软件系统

软件系统包括数据采集模块、数据处理模块和数据存储模块[9]。软件系统主要对长时间的热-力耦合过程施加在复合构件上的电流信号,产生的电压信号、实验温度以及纵向位移量等数据进行采集、处理和储存,然后计算出实验过程中的动态电阻和延伸率。

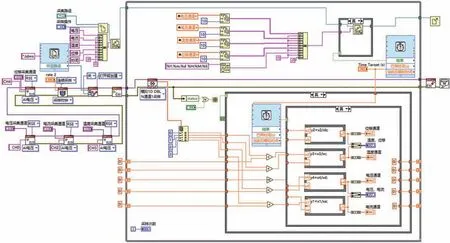

系统前面板主要由采集路径设置、通道设置、采样设置、数据显示界面组成,如图2所示。实验时可对文件存储路径、采集通道、采样率等相关参数进行设置,同时设置均值时间,以满足不同的精度需求。在软件系统上主要有DAQmx创建采集通道、采样时钟以及读取设置完成对各路电压信号的同步采集。数据处理模块要求较高的采样率以及采样精度的同时,还需要尽可能产生少的数据量。对原始数据进行均值化处理可以消除在量纲和数量上的影响,全面反映出原始数据中的变异程度使结果更加准确[10]。均匀化处理[11]用式(1)表明:

图2 测量模块前面板Fig.2 Measurement module front panel

式中P为采样率;t为均值时间;x1为处理后数据。

对处理后各通道数据增加标签和相应时间,以文本的形式储存在计算机中。程序的后面板如图3所示。

图3 测量模块后面板Fig.3 Measurement module rear panel

3 铝/钢摩擦焊接头热循环应用实例

轨道交通中的导电轨、电解铝中的阳极导杆均为铝/钢复合构件,通常要经历热-力耦合、热循环、热-电耦合等各种复杂的工况条件。连续驱动摩擦焊基于绕中心旋转的特性,非常适合用于轴类杆件的连接。铝/钢连续驱动摩擦焊构件在半径2/3R界面处存在金属初始接触产热导致塑化而产生深塑区[12]的现象。由于深塑区容易产生硬脆的金属间化合物,在经历复杂工况时容易出现脆性断裂。为了探究在热循环条件下铝/钢连续驱动摩擦焊接构件的可靠性以及深塑区的演变,实验采用外径25 mm的连续驱动摩擦焊铝/钢异质构件,在竖直方向施加600 N的静载力。热循环加热炉温度设定为50~500℃,单次循环周期为3 h,总循环周期240次,其中加热0.5 h、保温1 h(据温度采集分析,实际温度在0.5 h达到400℃,构件在保温阶段温度一直缓慢增加),冷却1.5 h。对构件施加5 A的检测电流,并在夹具的两侧位置利用霍尔电压传感器记录电压信号,通过对电压、电流信号处理得到动态电阻值。

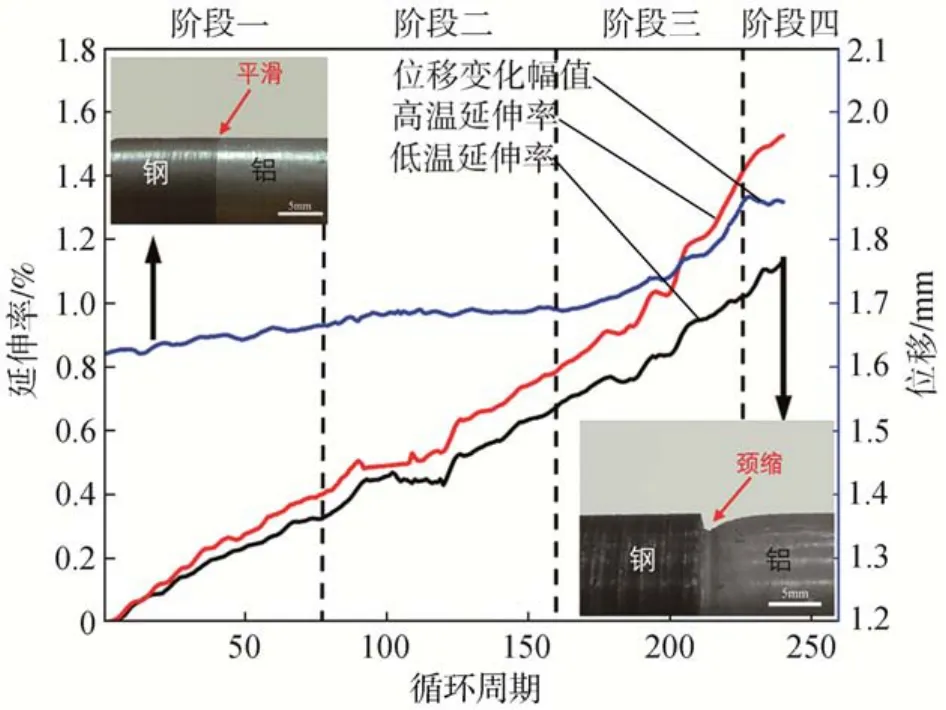

构件在热循环时受到竖直方向的载荷会产生弹性和塑性变形,通过测量位移变化量得出构件的延伸率变化曲线,夹具夹持构件的标距为60 mm。图4为实验周期内构件高温、低温阶段的延伸率与位移幅值变化曲线。根据构件延伸率和位移幅值变化量分为四个阶段:阶段一和阶段二,高温和低温延伸率呈现稳态线性增长并在阶段二时出现平台,位移的幅值变化量由逐步增加转变为稳定值;阶段三,高温延伸率的增速超过了低温时期,位移幅值出现了抛物线式的增长;阶段四,两种延伸率曲线增长速率保持相同,位移的幅值变化量又重新保持在一个稳定值。起初构件界面连接平滑,实验完成后出现了明显的颈缩现象。

图4 延伸率变化曲线Fig.4 Elongation change curve

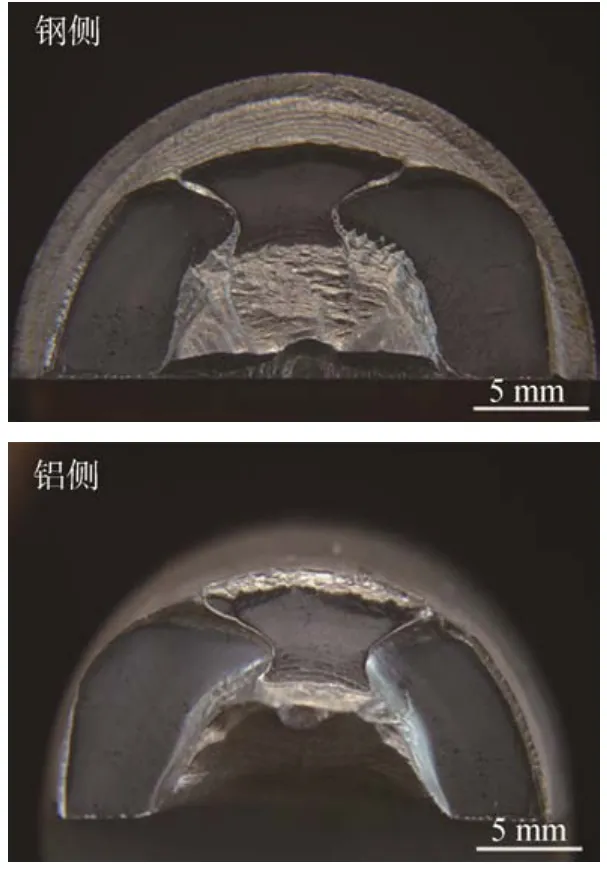

从构件的延伸率反映了构件宏观的变化。为了阐明微观界面动态电阻的变化,单个周期不同阶段内动态电阻曲线如图5所示,实验结束后的拉伸界面形貌如图6所示,可以清楚地观察到平整光亮的深塑区。阶段一,在加热阶段出现了“突起”冷却时曲线平稳过渡,动态电阻曲线随着温度的变化而变化(见图5a),动态电阻幅值较小为3.1 mΩ,此阶段为构件的一个稳定期;阶段二,加热阶段曲线变化与阶段一保持相同,冷却时出现了“平台”,阶段二的幅值为第一阶段的5倍,深塑区裂纹开始萌生(见图5b);阶段三,前一阶段加热的“突起”和冷却的“平台”发生了较大的突变(见图5c),此阶段内温度变化引起了形态和幅值大幅度变化,为裂纹在深塑区开始扩展。在循环过程中热应力的释放导致连接面积的变化,是动态电阻曲线变化的根本原因,这一点在延伸率上也充分体现;阶段四,在冷却过程中动态电阻出现了稳定值,“突起”和“平台”出现了后移(见图5d),裂纹在深塑区充分扩展并达到稳定,经过分析证明了动态电阻能够反应出界面行为的变化。结合伸长率与动态电阻变化曲线可以发现在实验过程中异种金属界面所经历的不同阶段,是一种对金属界面可靠性评估的方法。

图5 动态电阻曲线Fig.5 Dynamic resistance curve

图6 热循环实验后拉伸界面Fig.6 Stretch interface after thermal cycling experiment

4 结论

(1)利用LabVIEW开发了一套适合长时间进行异质构件热-力耦合实验的采集系统,系统具有采集精度高、可靠性强等优点,通过对动态电阻的采集分析得出复合构件可靠性的评估。

(2)通过铝/钢连续驱动焊接构件实例对采集系统进行了验证。宏观上构件延伸率的增加导致界面位置出现明显的颈缩现象。微观上依据动态电阻的变化可以分为稳态期、裂纹萌生期、深塑区裂纹扩展期、界面稳定期四个阶段。利用电阻检测技术,揭示了裂纹在铝钢复合构件深塑区的演变趋势。