油管悬挂器U形金属圈密封性能研究

冯 定

(1.中海石油(中国)有限公司 湛江分公司,广东 湛江524057;2.长江大学 机械工程学院,湖北 荆州434023;3.湖北省油气钻完井工具工程技术研究中心,湖北 荆州434023)

油管悬挂器是水下生产系统的重要组成部分,通过导向装置坐放在采油树本体的通径内。在水下油气开采过程中,油气资源从地层经水下井口沿生产管柱进入悬挂器,从悬挂器水平侧向开设的出油口流出[1]。由于水下油气井的高压、高温工况,在悬挂器出油口处采用金属圈进行密封。密封泄露是水下采油树主要失效形式之一,因此,金属密封圈的密封性能和结构强度直接决定了水下生产系统的可靠性和安全性。

现阶段,对于金属密封圈的研究主要通过有限元仿真模拟金属密封圈的结构和操作参数进行分析。张凯等[3]阐述了GE vetco gray、FMC等国外公司的水下采油树油管悬挂器密封技术现状。李振涛[4]针对悬挂器出油口处MEC非金属密封,通过有限元研究预紧和工作工况下的预压缩量和油压对密封圈等效应力和密封接触压力分布的影响,提出密封面接触压力满足大于3倍介质压力的要求才能保证密封的可靠性。赵剑[5]针对K形金属密封件,分析金属材料与回弹特性之间的关系,并研究了软金属镀层对密封性能的影响。彭粲粲[6]通过仿真分析了K形弹性金属密封在预紧和工作工况下的密封性能和关键结构参数对密封性能的影响。秦桦等[7]考虑K形弹性金属密封环的实际安装方式,研究不同预压缩量、工作压力和工作温度对密封环最大接触应力及等效应力的影响规律。田懿等[16]以一种水下采油树油管悬挂器出油口处的K形密封环为例,通过有限元分析方法研究了密封环的最佳预压缩量及其密封性能受工作介质压力和温度载荷变化的影响规律。

上述研究对象多为弹性金属密封,所使用材料的屈服强度高达1 000 MPa以上,硬度也远高于采油树本体材料,存在被密封面被划伤或挤伤等问题,为满足微观上金属塑性流动填补泄露间隙的密封机理,弹性金属密封还需配合屈服强度和硬度较低的软金属镀层使用。

本文所设计的U形金属圈应用于高压气井,对密封的要求更为严苛,密封面必须产生足够的局部塑性变形才能保证密封的可靠性。同时上述研究尚未形成判断高压金属密封性能优劣的统一评价方法[8-9],多使用接触压力大于3倍以上介质压力才能保证密封的经验评判方法[4],对于产生塑性变形的金属密封而言应提出更严格的密封性能评判指标。

本文针对水深等级为1 500 m,额定压力等级为69 MPa的卧式采油树密封设计要求,结合相关规范,利用动态仿真模型得到U形金属圈上的等效应力、等效塑性应变、有效接触宽度上的接触应力等数据,以预紧比压和密封系数评判其密封性能,通过塑性垮塌分析和局部失效分析评判其结构强度。本文研究内容为相同结构的金属密封的密封性能评判、结构强度评判和结构设计优化提供一定的基础。

1 密封性能评判方法

1.1 密封性能的评判方法

泄露量是能直观反映金属密封性能的评判指标,随着基于接触压力的泄露量计算理论模型的建立和发展,建立了接触压力和泄露量间的函数关系[10-11],通过有限元仿真获得金属密封圈接触面上的接触载荷、接触压力、接触宽度等数据,在一定程度上能反映金属密封圈的密封性能的好坏。

参考ASME Ⅷ-2[12]、GB150—2010[13]等规范中的金属密封性能评定依据,本文所研究的U形结构形式,虽与上述标准规定的密封结构有不同之处,但其结构是在传统C形环蓄能优点以及金属V形环回弹性能较好的基础上改良形成的,以密封比压和密封系数作为性能评判准则相较经验公式更为严谨。

在预紧工况下,需保证密封圈平均接触应力f1大于预紧比压y1,即f1≥y1。在生产工况下,应保证密封圈平均接触应力f2大于介质压力p与密封系数m的乘积。即f2≥mp。ASME Ⅷ-Ⅱ规范,对于金属密封材料为镍基合金时最小预紧比压y1=179.3 MPa。ASME Ⅷ-2[12]和GB150[13]标准中规定,工作工况时的最高密封系数为6.5,即工作密封比压y2=mp=448.5 MPa。

综上所述,本文选择的金属密封性能的判定依据为预紧工况下U形金属密封接触唇上的接触应力需达到180 MPa,生产工况下接触唇上的接触应力需达到448.5 MPa。

1.2 结构强度的评判方法

对于本文中的U形金属圈,其结构强度应先通过ASME VIII-2规范中的塑性垮塌评定。塑性垮塌指的是一次加载情况下结构塑性失效模式,可通过第四强度理论计算U形金属圈的等效应力,并与材料的力学性能(屈服强度、抗拉强度)进行比较分析。

(1)

式中:Se为计算的等效应力,σe为冯米塞斯应力;σ1、σ2、σ3分别为三向主应力。

在密封圈通过塑性垮塌评定后,还需进行局部失效分析。Prager M[14]考虑局部损伤累积效应提出了应变极限预测模型用于局部弹塑性失效的分析方法,其中的三轴应变极限计算公式为:

(2)

式中:εL为多轴应变极限;εLu为单轴应变极限;σsl为材料常数,基于金相组织,如铁素体、奥氏体;m2为材料的应力应变曲线参数。

U形金属圈的局部失效评定通过需满足式(3):

εpeq+εcf≤εL

(3)

式中:εpeq为等效塑性应变。

密封圈材料经过ASME规范中的热处理后,由成形所引起的应变极限损伤可以假设为零,即εcf=0,故只需满足εpeq≤εL,即:

(4)

对于已规定延伸率Ae和断面收缩率Z的镍基合金的密封圈材料,其单轴应变极限为式(5)三列计算所得的最大值。

(5)

m2=0.75(1.00-R)

(6)

对于不锈钢和镍基合金其σsl=0.6,局部失效评定通过需满足式(7):

(7)

式中:SDLR为应变极限损伤比率。

当应变极限损伤比率小于1时,金属密封圈不会发生局部塑性失效。

2 U形金属圈动态仿真

2.1 模型建立

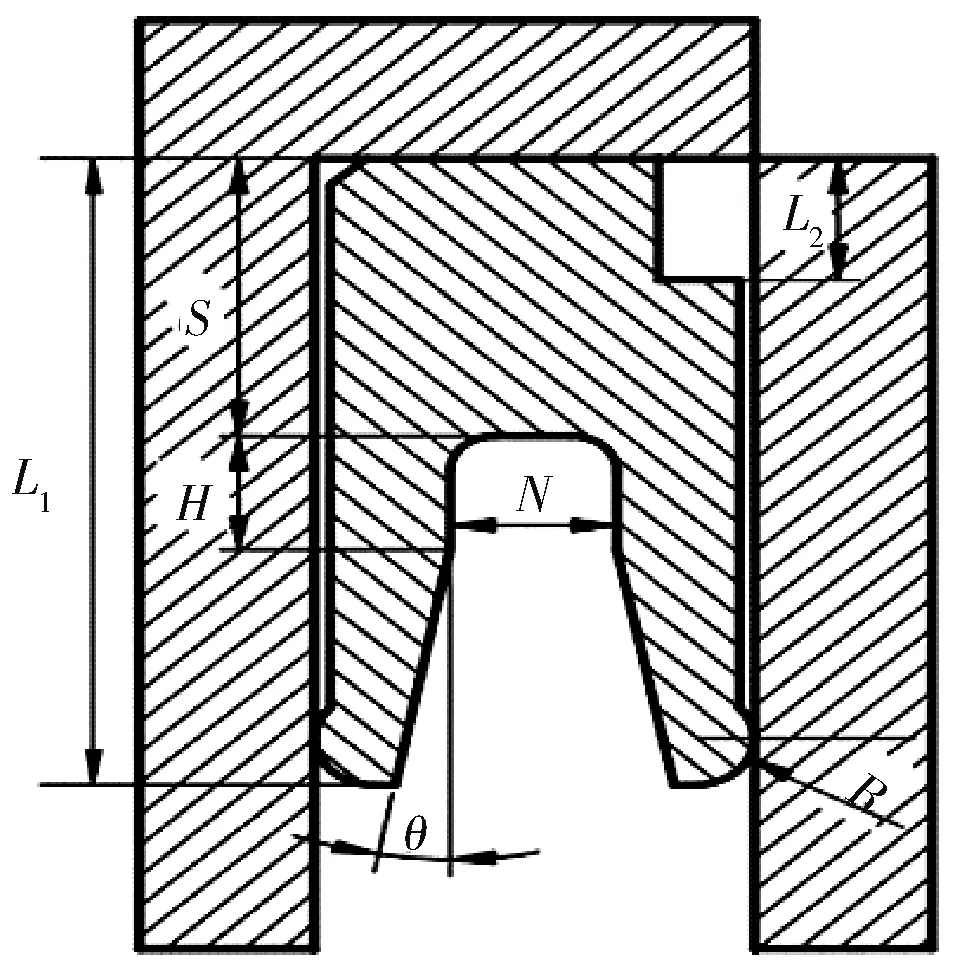

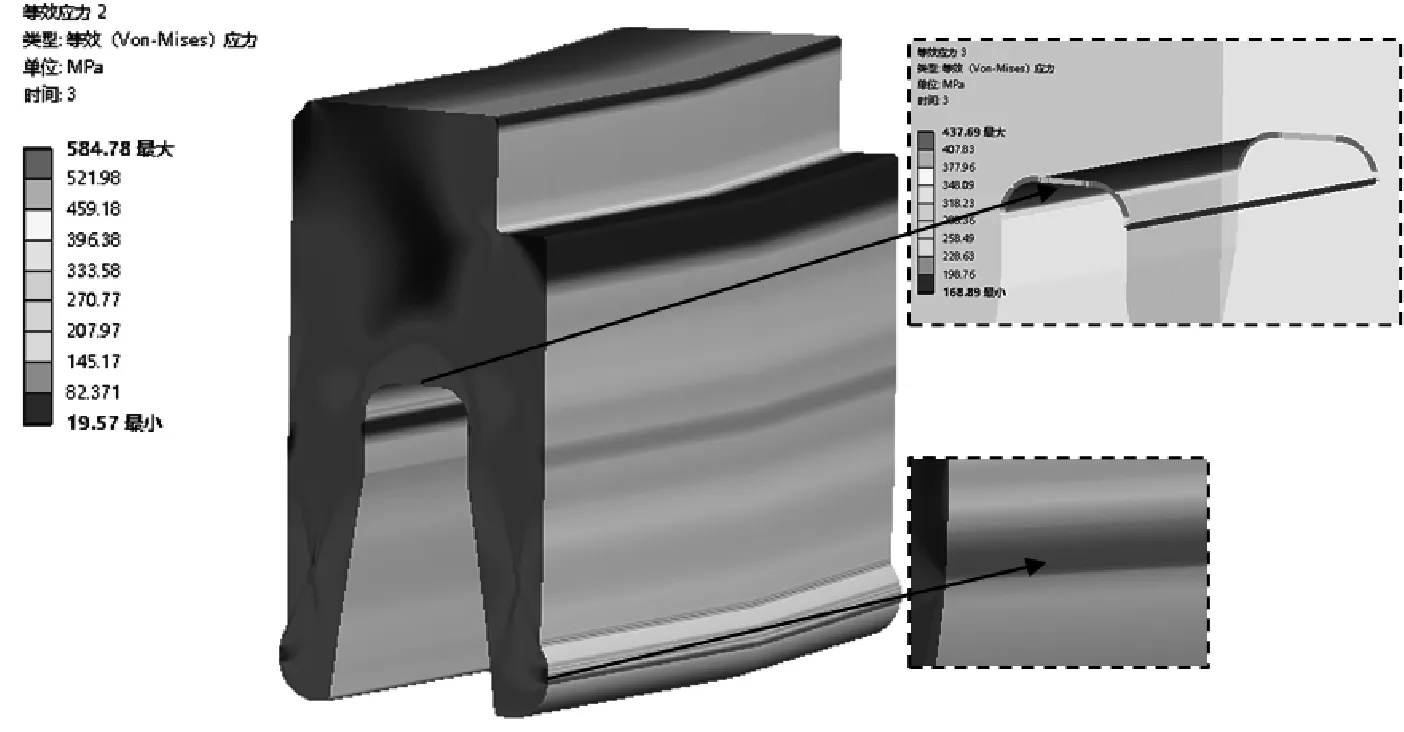

水下卧式采油树油管悬挂器(如图1)出油口上下两侧密封部位由U形金属圈与环空沟槽组成,图1右侧放大图为U形金属圈过盈安装在油管悬挂器出油口上侧处的细节图,其密封沟槽是油管悬挂器外壁和采油树本体内壁形成的环形空间。

图1 水下卧式采油树结构

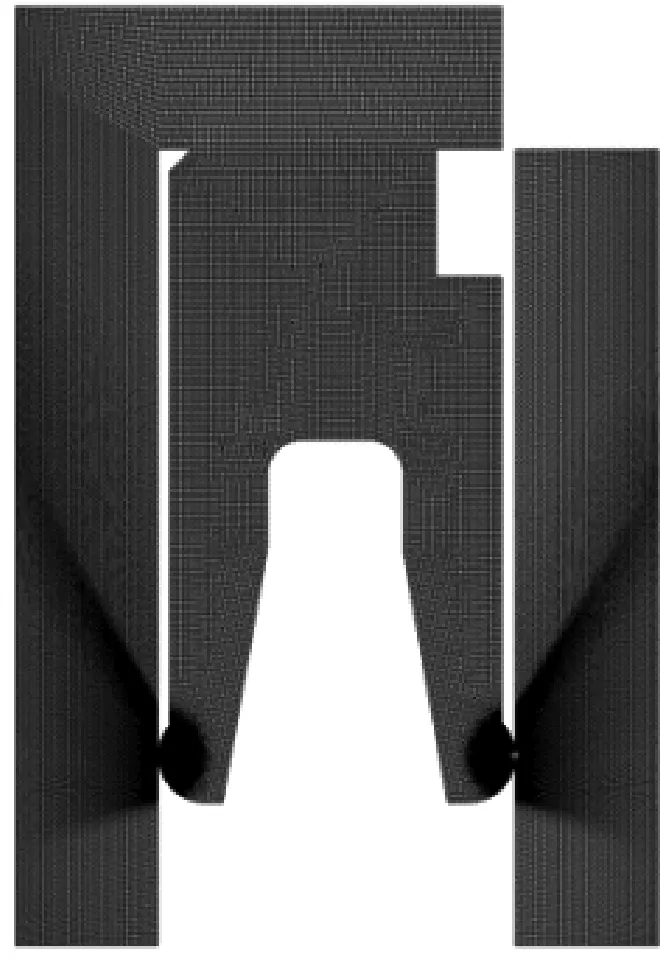

基于实际装配关系,考虑U形金属圈及被密封部位均为轴对称结构的圆柱体,在圆周方向上的受力情况一致,建立二维轴对称模型。其简化的二维轴对称模型如图2所示。在仿真过程中,为模拟真实装配和生产工况,内外部接触面从刚与密封圈接触运动至实际尺寸位置,可模拟U形密封圈的装配造成的内外预紧。

图2 油管悬挂器密封部位简化模型

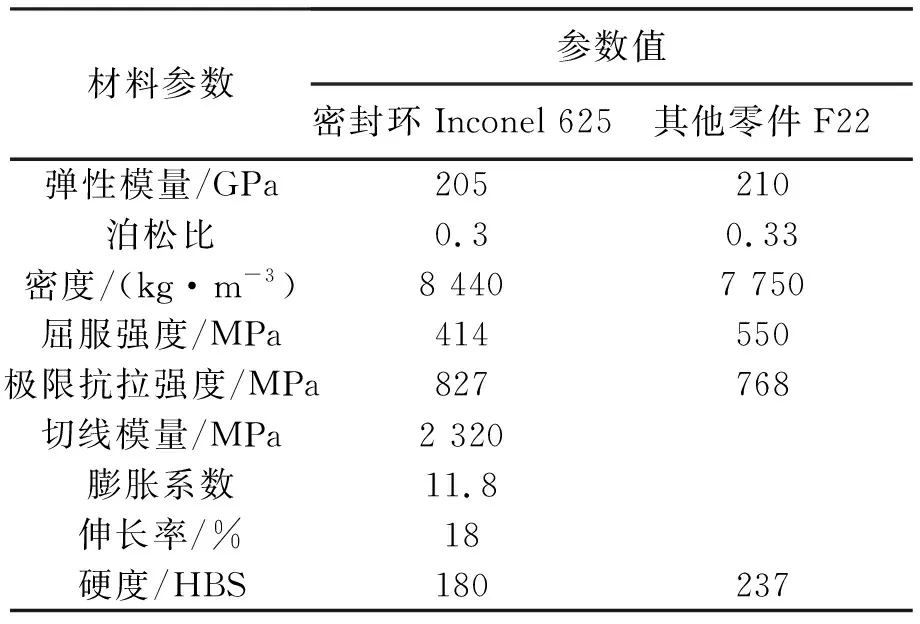

2.2 材料特性参数选取

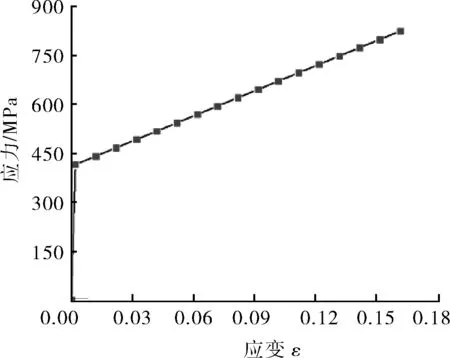

以Inconel 625镍基合金作为金属密封圈本体材料,其硬度和屈服强度均小于F22材料。相关材料特性参数如表1,采用双线性等向强化本构模型进行设置如图3所示。

表1 U形金属圈及相关零件材料特性

图3 Inconel 625的材料双线性等向强化本构模型

2.3 网格及接触设置

模型整体采用六面体网格划分,接触唇处网格进行局部加密,经过网格无关性验证[15],模型共计121 043个节点和61 835个单元,如图4所示。

图4 油管挂密封部位网格划分

油管悬挂器-密封圈-采油树树体间的接触属于刚性体-柔性体-刚形体接触,设置三对接触对来分别模拟,密封圈内外两侧接触唇分别与悬挂器和采油树建立摩擦接触,摩擦因数为0.15,密封圈顶部与悬挂器上部挡块建立无摩擦接触。控制稳定阻尼系数为0.1、设置法向接触刚度为0.1。完成网格划分和接触设置后,检查计算模型的初始间隙和穿透,根据模型结构参数和过盈量设计,设置正负偏移量来消除初始间隙和穿透。

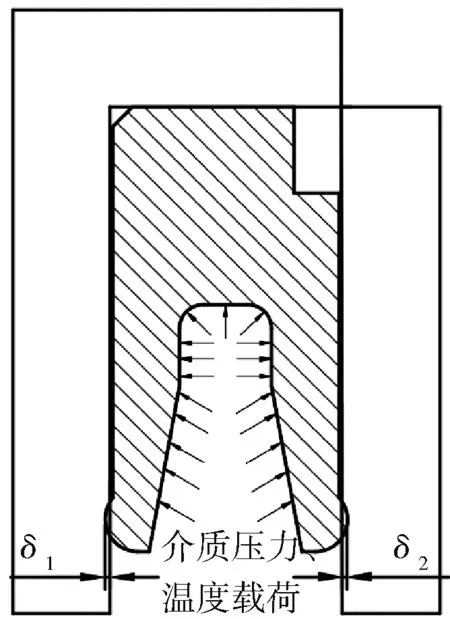

2.4 载荷及边界条件设置

在分析步一中,对密封圈施加竖直方向的位移来模拟预紧工况安装下放时产生的过盈量δ=δ1+δ2。在分析步二中保持分析步一中的位移,在密封圈开口槽内施加最大69 MPa的介质压力来模拟生产工况下油气介质压力对密封圈的影响。设置中打开弱弹簧和大挠曲变形,U形金属密封的载荷及边界条件设置如图5所示。

图5 U形金属圈载荷及边界条件

3 密封性能分析

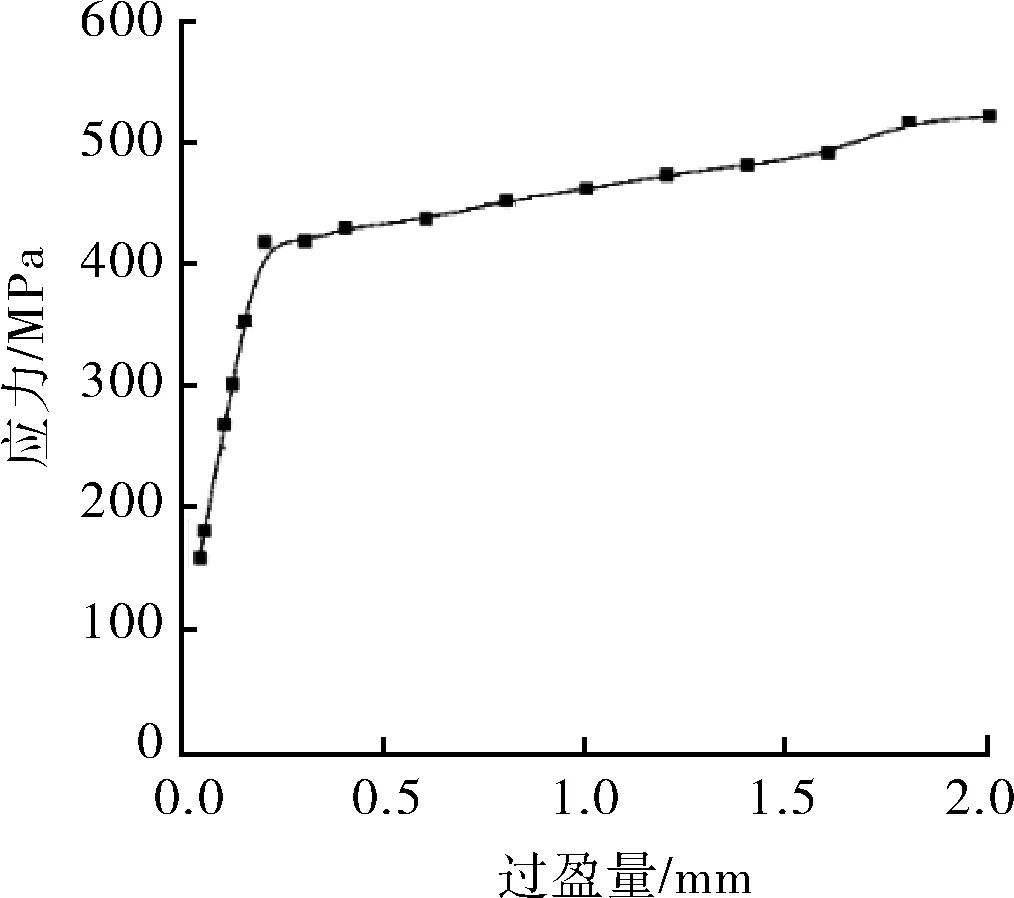

3.1 预紧工况下密封性能分析

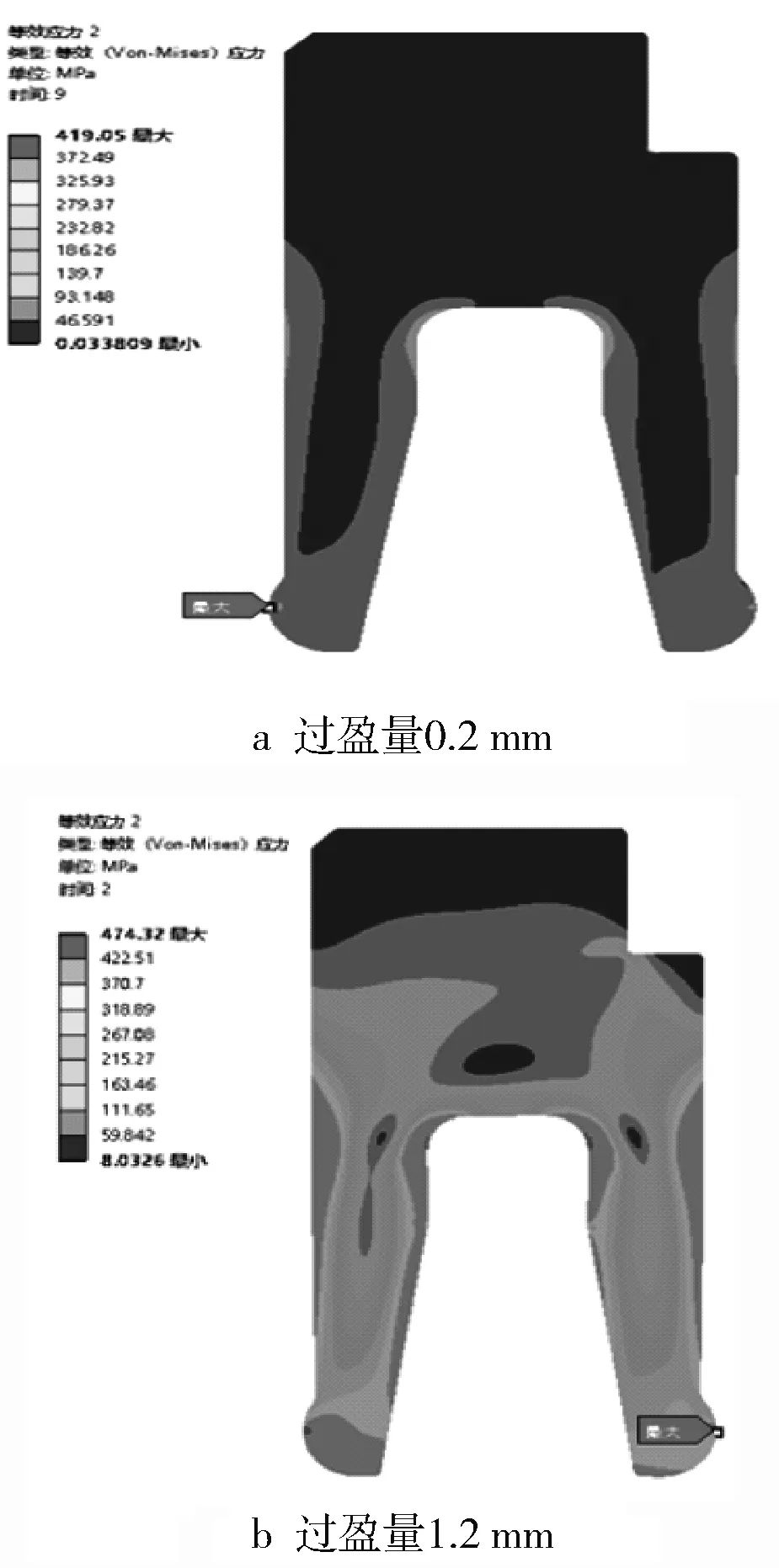

通过仿真得到U形金属圈与采油树本体和油管悬挂器的内外两侧过盈量分别在0.05 ~2.00 mm的最大Mises应力的关系,如图6所示。其中,当过盈量为0.2 mm和1.2 mm时,最大Von-Mises应力云图如图7所示。

图6 密封圈过盈量与最大Mises应力的关系

从图6~7中可以看出,预紧工况下,金属密封圈的最大等效应力随着安装过盈量的增大而增大,且最大值始终保持在接触唇处。过盈量达到0.2 mm后,接触唇上的等效应力大于材料屈服强度,发生局部塑性变形。随着过盈量继续增大,最大

图7 U形金属密封在不同的安装过盈量下的Von-Mises云图

等效应力的增长趋势放缓,其值远小于材料的抗拉极限强度,满足塑性垮塌分析要求。

3.2 生产工况下密封性能分析

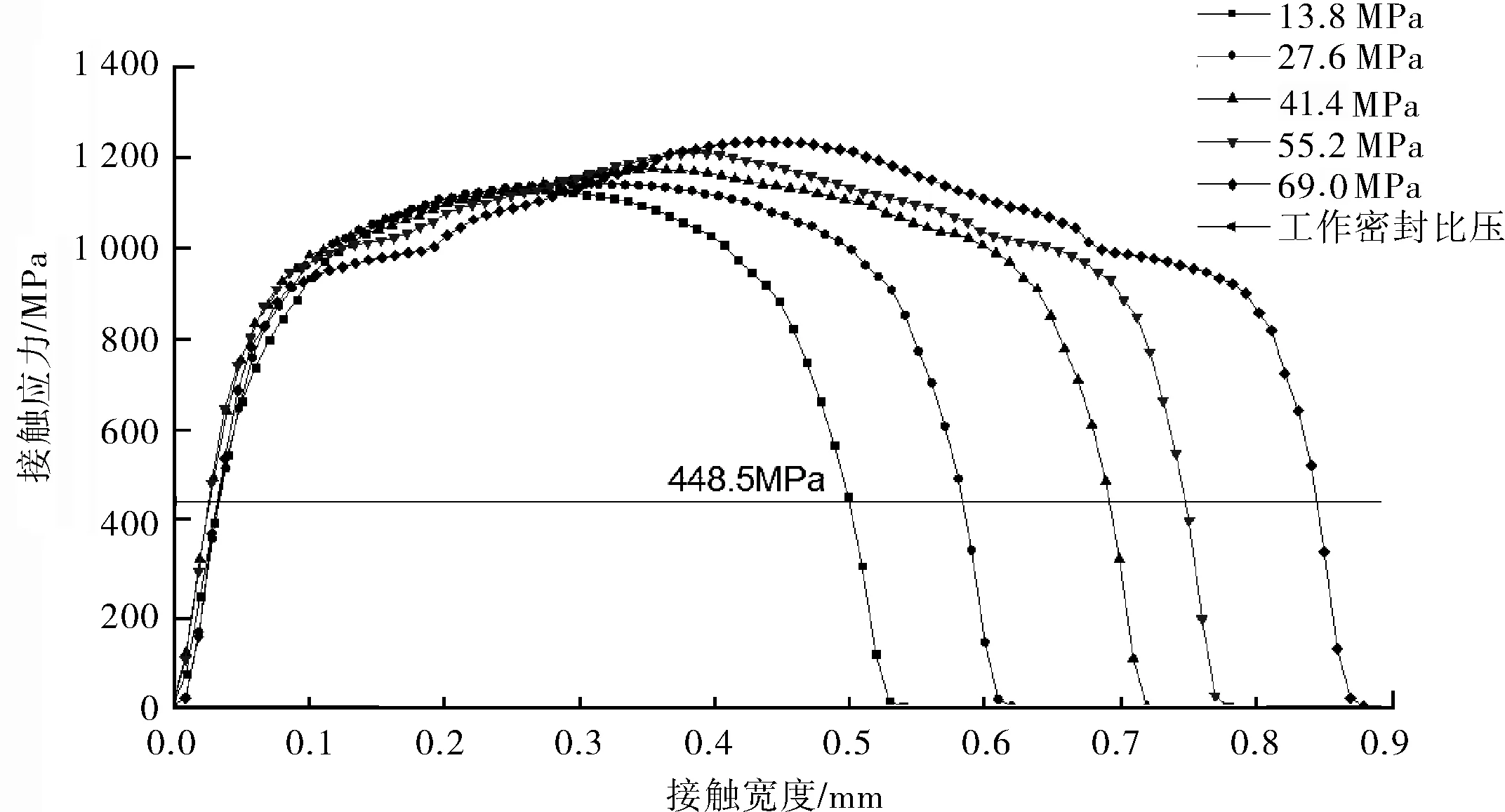

提取U形密封圈截面单侧凸唇接触路径上的基本接触宽度,在基本接触宽度上的接触应力大小由中间向两端分布,如图8~9所示,对图中封闭区域积分可求出平均接触应力。过盈量在0.2 mm内时,接触应力分布方式符合Hertz弹性接触模型,最大接触应力约为平均接触应力的1.5倍,随着过盈量继续增大,平均接触应力高于图中横线的预紧比压180 MPa的面积增大,平均接触应力与最大接触应力的差值逐渐减小,满足初始密封性能。从图8b中看出在预压缩量增大到1.2 mm以后,内外两侧接触应力和接触宽度的增长速度放缓,考虑密封环发生塑性变形的区域面积不宜过大,故以1.2 mm过盈量作为生产工况下密封圈的安装过盈量。

图8 不同安装工况下过盈量下内外两侧接触应力的Mises云图

图9 不同安装过盈量下接触宽度上的内侧接触应力分布

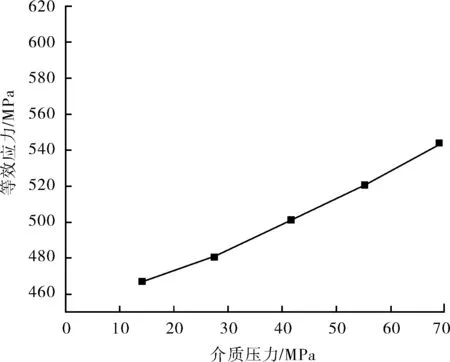

初始安装过盈量为1.2 mm的条件下,分析生产工况不同的介质压力对U形金属密封的结构强度和密封性能的影响,介质压力与密封圈等效应力关系图如图10所示。

图10 过盈量1.2 mm时,介质压力与最大Mises应力的关系

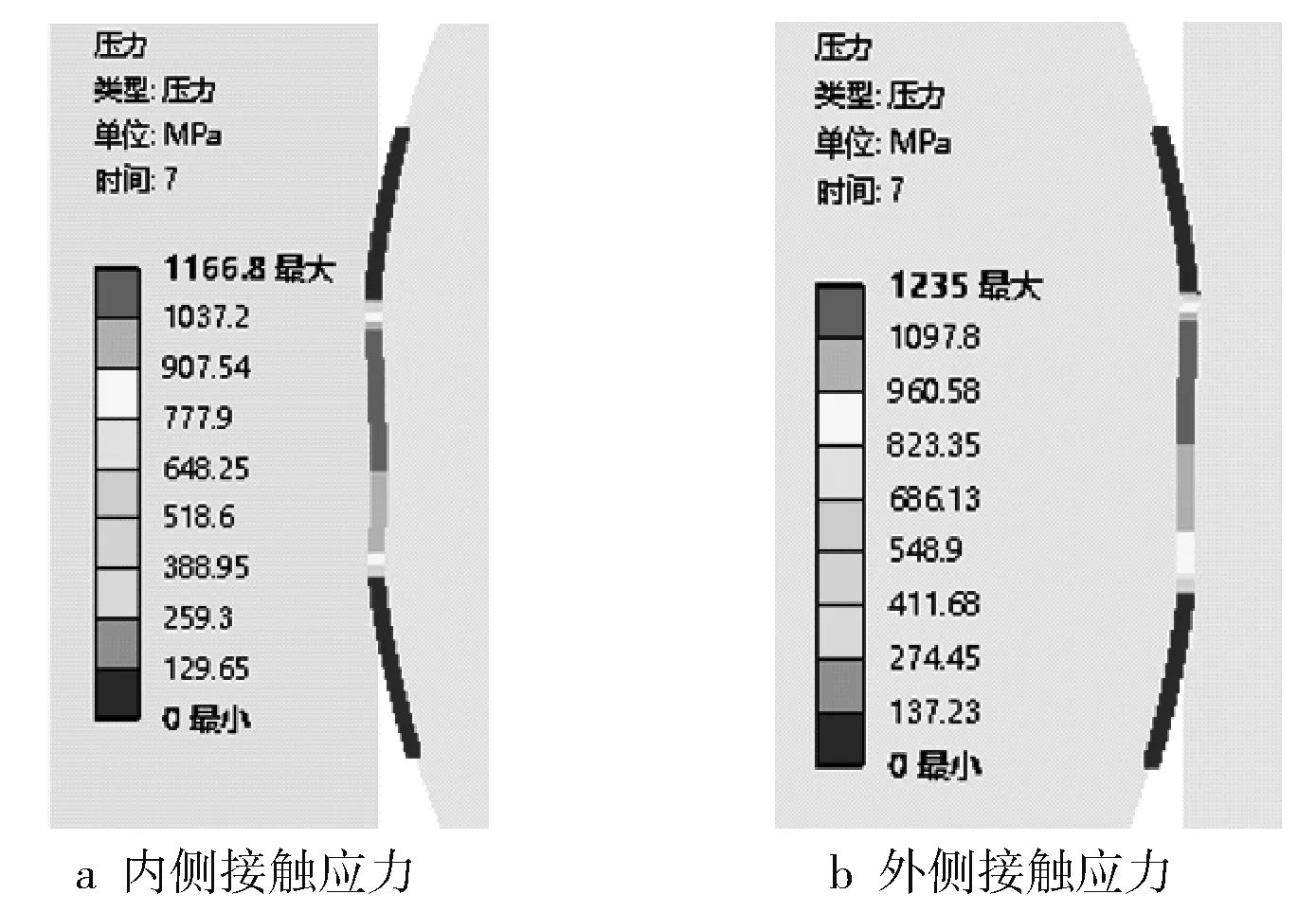

由于密封圈初始过盈量提供了足够的预紧力,密封圈最大Mises应力随介质压力的增大呈线性增大趋势,整个过程中最大Mises应力始终低于材料的极限抗拉强度,满足结构的防止塑性垮塌评定。如图11~12。

图11 69 MPa介质压力下的接触应力云图

图12 不同介质压力下密封唇接触宽度上的外侧接触应力分布

从图11~12中可以看出当介质压力增大时,密封圈最大接触应力的变化并不显著,但是基本接触宽度和平均接触应力的增长趋势显著,表明U形金属圈具有压力自紧特性。1.2 mm的过盈量下,随着介质压力的增大,密封圈接触唇上的平均接触应力大于工作密封比压,接触压力大于448.5 MPa工作比压的接触宽度可以看作是有效接触宽度,有效接触宽度占总接触宽度的1/2以上,满足密封性能要求。

3.3 测试工况下密封性能分析

测试工况下,U形金属圈底部受到的压力最高为1.5倍的额定工作压力,即103.5 MPa介质压力,此时金属密封圈等效应力云图如图13所示。

图13 测试工况下的金属密封圈等效应力云图

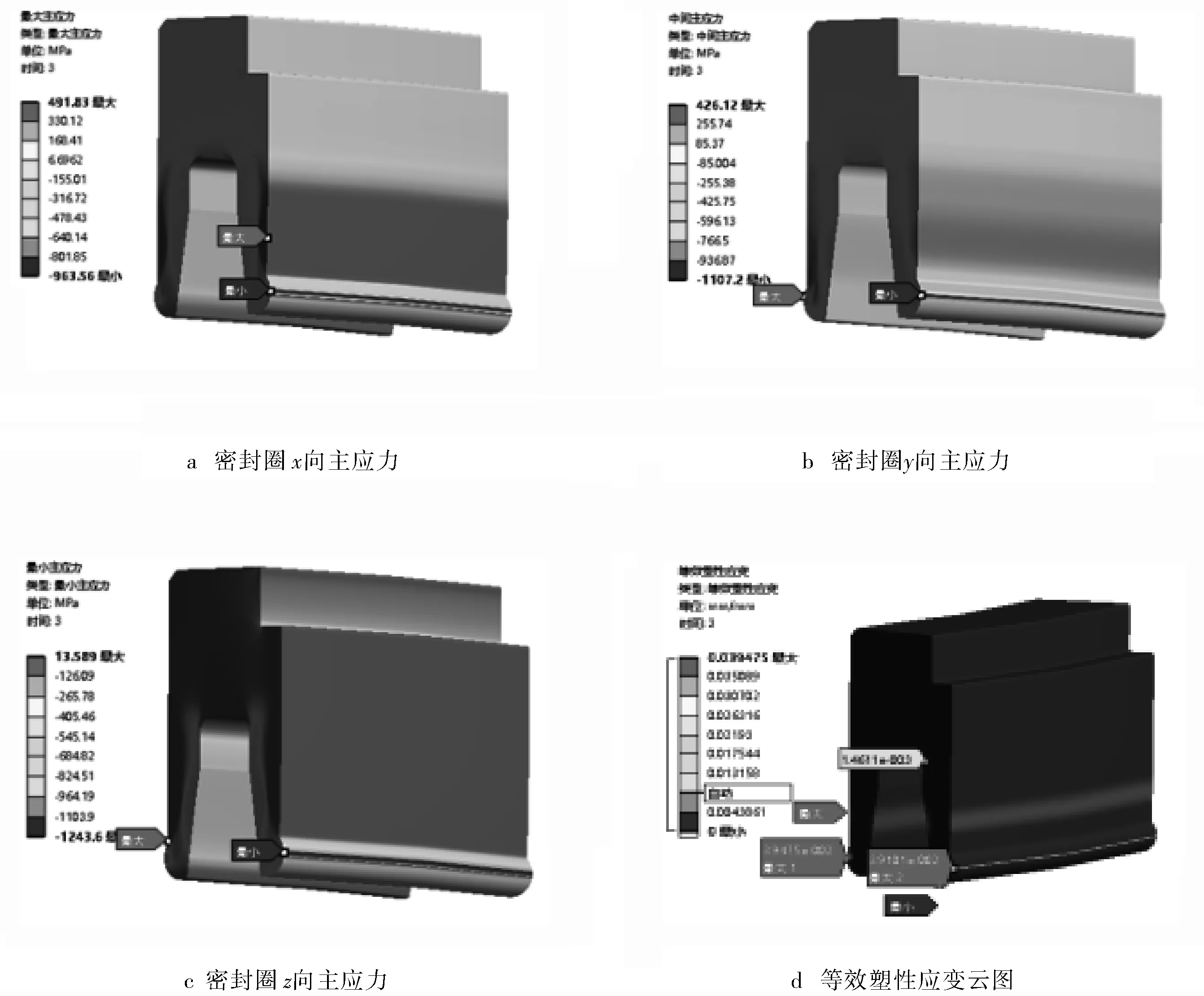

从图13中可以看出金属密封圈最大等效应力出现在内外两侧接触唇上,达到584.78 MPa,接触唇产生了较大的塑性变形,U形槽根部等效应力达到437.69 MPa,也发生局部塑性变形,此时金属密封圈还需要进行局部失效分析。结合金属密封圈在生产工况下的3个主应力和等效应变塑性云图如图14所示,通过式(7)计算其应变极限损伤比率。

图14 密封圈3个主应力与等效塑性应变云图

考虑密封圈接触唇为受压状态,最大应力发生在密封接触唇上,密封圈的3个主应力绝对值的最大值分别为σ1=963.56 MPa,σ2=1 107.2 MPa,σ3=1 243.6 MPa,将各参数代入式(2),得到三轴应变极限εL=0.224 9。

根据应变极限损伤比率计算公式(7),计算得:

SDLR=0.175 5<1

密封圈最大应变极限损伤比率为0.175 5,表明其结构满足局部失效准则,同时密封圈内外两侧接触唇处易发生局部失效,在设计时需对密封接触唇圆弧半径等参数重点关注。

4 结论

1) 本文设计了一种油管悬挂器出油口处的U形金属密封圈,结合ASME标准和实际工况,给出U形密封圈的密封性能和结构强度的评判方法和指标。以密封的等效应力来进行防止结构塑性垮塌的评价,以不同工况下密封圈接触面上的接触压力与预紧比压和工作比压相比较进行金属密封圈密封性能的评价,以等效塑性应变和三向主应力计算应变极限损伤比率进行密封圈局部失效分析。

2) 在预紧工况下,过盈量达到0.2 mm后,金属密封圈发生局部塑性变形,最大等效应力大于屈服强度,但远小于抗拉极限强度,满足防止结构塑性垮塌评价要求;接触唇上的平均接触应力大于预紧比压,满足建立初始密封的要求。过盈量达到1.2 mm后,平均接触应力和接触宽度的增长趋势放缓。

3) 在生产工况下,金属密封圈的最大等效应力随介质压力的增大呈线性增大趋势,密封圈接触唇和U形槽根部均产生塑性变形,但依然满足防止塑性垮塌评价要求;接触唇上的评价接触应力大于工作比压,有效接触宽度占总接触宽度的1/2以上。

4) 在测试工况下,金属密封圈接触唇处的局部最大等效塑性应力达到0.039,U形槽根部的等效塑性应变达到0.014,计算得到的应变极限损伤比率 为0.175 5,满足密封圈的局部失效分析要求。