压裂工具与技术新进展及发展建议

(1.长庆油田分公司 第八采油厂,甘肃 环县745700;2.陕西延长石油机械装备制造有限公司,陕西 延安717403;3.长庆油田分公司 第一采油厂,陕西 延安716009;4.长庆油田分公司 陇东页岩油开发项目部,甘肃 庆阳745199)

1947年石油行业第1次尝试水力压裂储集层改造获得成功,从此储集层改造作为一项持久发展的科学技术,经历了70多a的发展历史。储集层改造技术从基础理论、实验研究到装备、工具、材料、软件及现场实践等都取得了迅猛的发展,并已与钻井工程、地球物理勘探并列为勘探开发三大关键工程技术[1]。

2002年以来,在全球进入非常规油气、难动用储量开发时代的背景下,北美地区通过水平井多段改造技术的大规模应用,引发了“页岩气”和“致密油”的革命性突破,2009年,福特沃斯盆地Barnett页岩储集层完钻气井总数为13 740口,其中新钻井3 694口,水平井3 531口,水平井在新钻井中的比例超过95%,助推实现了页岩油气革命。据美国能源署(EIA)报告,2020 年北美地区水平井压裂井数超过15.3×104口,水平井多段压裂技术总体上已趋于成熟[2]。

近年来,国外压裂改造技术主要在高效多段分压工具、多功能及低成本材料、信息化及远程决策方面取得了突出进步,极大推动了水平井分段压裂技术的发展。目前,我国与国外压裂改造技术的差距主要表现在储集层改造裂缝扩展机理、软件研发、压裂车装备、工具的耐温耐压性、支撑剂替代、大数据信息化数据库等6个方面,因此应及时跟踪、总结国外压裂改造技术发展现状,对比、借鉴国外同类技术,精准定位国内压裂改造技术的现状,剖析技术整体发展趋势,为中国未来长期面对低渗、深层、海洋、非常规等为主体资源的油气开发提供压裂改造需求方面的借鉴。

1 新型压裂工具

1.1 InterFracTM多级压裂系统

InterFracTM多级压裂系统(如图1)由Interwell公司研发,与常规多级滑套压裂不同,该系统从水平井跟端开始压裂,原理为:将滑套与筛管组成的管柱随套管连接入井;通过地面泵送打开工具短节和憋压球,达到第1级滑套位置时,通过管内加压将1#憋压球从上部变径球座压至短节下部变径球座,打开滑套完成第1级压裂后,再从地面泵送相同直径的2#憋压球至短节上部变径球座处,通过管内加压将打开短节推至第2级滑套,同时第1级滑套自动关闭,打开短节下部变径球座处的憋压球落至井底,重新投入的位于短节上部变径球座处的憋压球落至短节下部变径球座处,并打开第2级滑套,如此反复直至全部压裂结束。地层油气流体通过与每个滑套连接的特殊筛管进入油层套管内,并进行返排投产。憋压球为可溶解金属材料,能在井内自行溶解。

图1 InterFracTM多级压裂系统

技术优势:①压裂级数不受限制,且压后管内全通径;②采用自水平井跟端至趾端的压裂方式;③后期无需用油管或连续油管进行干预,大幅节省作业时间和成本;④减少了压裂用水量,实现了定点精细压裂;⑤预置的特殊筛管能有效防止地层吐砂发生井筒内砂堵[3]。

1.2 BLITZTM连续油管压裂滑套系统

BLITZTM连续油管压裂滑套系统(如图2)由BHGE公司研发,是一种高效的压裂工具,可轻松完成无限级压裂作业,靶向性更强,作业效率高,有助于作业者控制成本、提高非常规油井产能。

图2 BLITZTM连续油管压裂滑套系统

该系统入井后,激活滑套,隔离产层,可在高达1.982 m3/min的流量下工作。压裂作业完成后将封隔器释放,只需施加较小的压力即可将封隔器迁移至下一压裂段,依次重复完成整口井的压裂作业。封隔器的正上方安装了流量喷嘴循环短节,可及时循环移除底部钻具组合周围的砂子,确保封隔器释放过程可靠。循环短节还可以实时监测井底压力,实时调整作业过程,避免过早出砂等问题。

该系统适用于大位移井泵入作业,采用耐用、可重复使用的BLITZ环形封隔器底部钻具组合,具有定位功能,能够在与滑阀连接及移动过程中提供重力指示;其自动正位功能确保底部钻具组合间距深度保持理想状态,有助于降低工具磨损,减少滑阀移动次数;具有单级、多级压裂滑套选项,能够创造最大的压裂级数,靶向性更强,可轻松完成无限级压裂作业,提高非常规油井产能。

在加拿大Clearwater地区,某作业者使用该系统完成了11口井的压裂作业,平均每口井水平段长度3 120 m。其中一口井使用滑阀137个,顺利操作1 000多次,充分验证了该系统的优越性能[4]。

1.3 快速压裂系统

Packers Plus公司研发的快速压裂系统采用投球滑套分段压裂,由封堵球、QuickPORT V滑套、RockSEAL H2双封隔器和单膨胀封隔器等组成。封堵球采用优质复合材料制作,耐压可达70 MPa,尺寸级差可达3.2 mm;RockSEAL H2封隔器为液压式机械封隔器,采用双重密封设计,其长度和外径小并且无需预先配置,安装简便。在安装作业中通过液压激活并精准控制,可确保在增产改造期间和井筒全生命周期内对高压层段进行可靠的封隔,从而减少作业时间和降低成本,提高经济效益。

Packers Plus公司应用该系统为中东某石油公司提供了快速压裂多级完井作业,在7个井段完成了19段分段压裂,压裂后产生20多条裂缝,与同区4口邻井相比,产量增加32%~73%[5]。

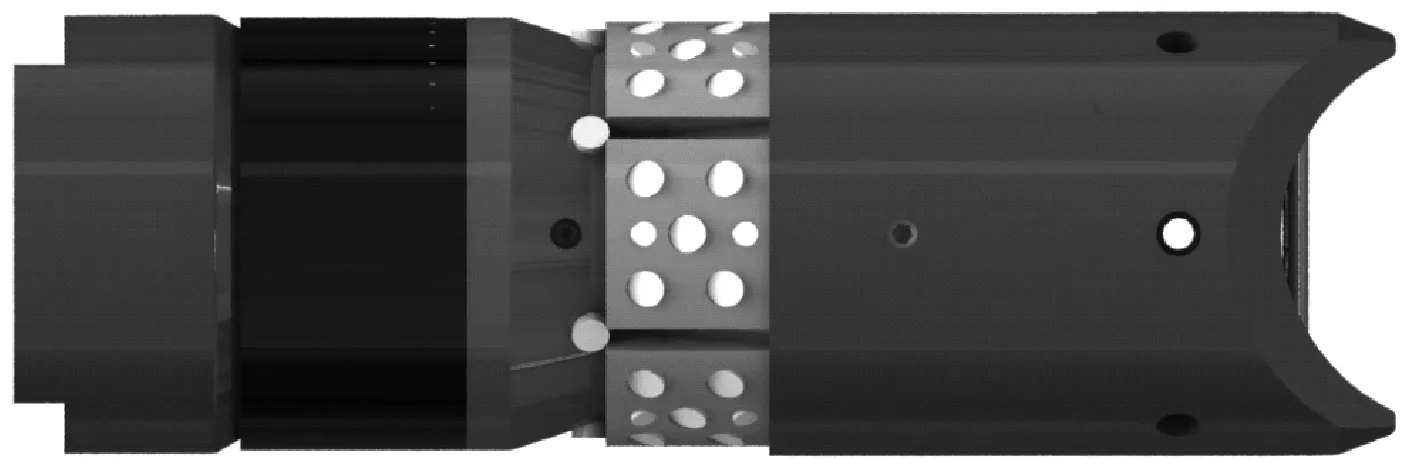

1.4 DEEPFRAC深水多级压裂系统

DEEPFRAC深水多级压裂系统(如图3)由贝克休斯公司研发,使用多功能压裂滑套和独特的回流控制技术,可减少常规多层完井的某些施工步骤,能实现多达20段的快速增产施工,大幅增加了油藏泄油面积,每口井可节约开发成本$3 000~4 000万美元。在多功能压裂滑套的生产端口布设独特的回流控制介质,可实现长期无砂生产,无需使用常规防砂筛管。

图3 DEEPFRAC深水多级压裂系统

通常,在深水井完井阶段会涉及多个耗时的步骤,而该系统在充满泥浆的裸眼段中安装多功能压裂滑套来简化流体的出入,省去了下套管和固井作业;采用投球激活压裂滑套,无需复杂的下入工具流程和大量的机械操作,将完井施工周期由数周缩短至几天。

常规的海上增产技术通常仅能完成不多于5段施工,且缺乏灵活性,往往会使增产处理不均匀,并导致潜在收益区域成为“死区”。该技术使用灵活的模块化压裂滑套,最多可将产层分为20个压裂段,确保更均匀的压裂施工,使油藏泄油面积最大化。

增产作业完成后,投入的IN-Tallic压裂球无需干预自动降解,可直接进行油气生产。压裂滑套的生产端口采用独特的BeadScreen支撑剂回流控制技术,确保长期无砂生产。

该系统在墨西哥湾下第三系的储层中首次完成了15段深水压裂作业,节约钻机时间25 d,降低成本$4 000万美元[6]。

1.5 Toe-XT液压滑套

Packers Plus公司推出的Toe-XT液压滑套性能可靠,作业灵活,大大降低了作业风险。

该滑套是1个液压激活的注入/采出端口,用于完井系统的首个压裂段,其独特之处是在激活滑套进行压裂作业之前,可以进行一次套管承压测试。虽然该滑套集成了试压和压裂这2个关键作业程序,但每个作业机制完全独立。尾管固井作业中,滑套与套管鞋工具等组成1套短节工具,使趾端压裂段作业更具灵活性。

该滑套可用于水平井或直井的压力测试、尾管固井、裸眼钻进、选择性压裂与生产等多种作业用途,北美页岩气区50多口井中已成功应用ø114.3 mm与ø139.7 mmToe-XT滑套组合。利用该滑套,在德克萨斯州东部Eaglebine地层仅30 min即完成了作业,效率大幅提高。在Marmaton区块,共成功压裂了19段,其中包括使用TREX Lightning复合桥塞进行多级分段压裂,在首个压裂段,利用该滑套验证了套管完整性[7-10]。

1.6 Elect○R电子压裂滑套

Elect○R电子压裂滑套(如图4)由哈里伯顿公司研发,针对多产层段压裂完井而设计,是一种单孔滑套系统,使用相同尺寸的球来激活每个滑套,能够满足无限数量的可压裂区域,提高水力压裂作业的效率。

图4 Elect○R电子压裂滑套

该滑套采用嵌入磁体的可溶性压裂球激活,利用电子设备来确定套筒打开时机,并通过统计磁脉冲来计量泵入压裂球的数量,包括单入式、多入式和趾端滑套3种规格,可实现无限级压裂作业,适用于不同直径的井筒。

所有的电子计数装置均不影响工具的内径,单入式滑套采用可降解球,不存在常规滑套的内径、流量、压力限制,无需进行磨铣和洗井作业。重复利用式滑套与单趟下入式滑套类似,但其具有延时开启功能,不具有隔离功能。趾端滑套可实现真正的压力独立操作,具备预编程功能,可作为套管使用,无需考虑压力问题。预编程时间一到,趾端滑套将在预定压力条件下开启。

该滑套是市场上唯一可以应用于油气井中的电子压裂滑套,有助于消除传统投球和连续油管压裂滑套的风险和影响,大幅提高油藏采收率,降低运营成本。通过电子控制激活,可将传统的套管完井工作转变为智能完井工具。

与常规压裂工具相比,技术优势有:①克服压裂级数限制,可增大油藏的泄油面积,提高采收率;②优化储层通道,提高增产作业效果;③不会影响管柱的内径,可使井内流体流动更通畅;④软硬件与机械工具协同配合,设置合理的参数,可降低作业强度和风险;⑤消除多余干预作业、在复杂井筒中性能稳定、可缩短压裂作业时间,缩短完井周期。

目前,该滑套在墨西哥湾、北海、美国北部页岩气区进行了现场应用,大幅提高了非常规油气藏的完井效率[11]。

1.7 i-Opener TD趾端滑套

i-Opener TD趾端滑套由国民油井华高公司研发,可远程延时激活,用于建立完井段到储层的一条或多条循环通道。该滑套改进了常规趾端射孔方法,可用于需要多次压力循环以及全套管承压测试的情况。

技术优势:①可定制延迟时间,具有多个延时窗口,每个延时窗口内可执行多次压力循环;②适用于裸眼完井与套管固井完井,可作为下部完井段的井筒屏障,以提高完井效率;③可预测过流面积,在不影响尾管完整性的前提下,允许井内进行多次压力循环;④作为多级压裂系统组件,可将所有流动通道同时打开,以提高泵送效率,并能够执行趾端压裂作业;⑤在多级压裂作业中,可用于首个压裂段,建立注入通道,将压裂球或压裂塞泵送至下部完井段,比常规的趾端射孔技术节省时间与成本[12]。

1.8 ProDrill○R Express系列复合压裂桥塞

ProDrill○RExpress系列复合压裂桥塞由Forum能源科技公司研发,可在水平井和直井的水力压裂作业中可靠地封隔地层,钻磨时间13~20 min,降低作业风险。

该桥塞坐封后,流道保持打开;从井口投入密封球,泵送至桥塞球座;一旦球就位,作业者即可对压裂桥塞施加压力。若不从井口投入小球,也可将小球置于剪切轴套接头与芯轴之间,使其成为回流塞。

技术特点:①可用于多种规格的套管;②独特的顶部凸缘设计与底部斜口设计,有助于确保钻塞时桥塞不会旋转;③利用常规油管或连续油管即可钻塞;④采用环保材料制造,不会造成环境影响;⑤空心卡瓦设计,易于钻磨;⑥可根据需求泵送刮管器[13]。

1.9 ProDrill○R VelocityTM Fast-Drillout复合压裂桥塞

ProDrill○RVelocityTMFast-Drillout复合压裂桥塞(如图5)由Forum能源科技公司研发,可大幅缩短钻磨时间,提高作业效率。

图5 ProDrill® VelocityTM Fast-Drillout复合压裂桥塞

技术优势:①采用单卡瓦、压缩式底部坐封设计,可承受碎片冲击,从而降低风险。该桥塞采用底部坐封与压缩式坐封结合的设计,通过电缆接头组件(WLAK)的张力芯轴减缓受到的冲击,从而减小关键元件所受的应力,降低下入风险;②与常规复合桥塞不同,该桥塞组件不会在固定芯轴上滑动,优化后的复合桥塞在坐封时长度会缩短,并在钻塞作业期间避免组件旋转,降低了作业风险。与传统复合桥塞设计相比,钻塞时间缩短65%;③轻量化材料提高了泵作业效率,保证了井筒清洁。

该桥塞采用投球激活方式,耐温148.9 ℃,耐压68.9 MPa,适用于ø139.7 mm(线质量11.42~15.46 kg/m)和ø114.3 mm(线质量6.38~9.07 kg/m)套管[14]。

1.10 MILLITETM压裂桥塞

贝克休斯公司推出的MILLITETM压裂桥塞(如图6)材质轻、易磨铣,碎屑小、易循环出井,作业成本大幅降低。

该桥塞由合金材料制成,不含任何重金属或陶瓷部件,其耐磨和抗提前坐封设计消除了提前坐封的风险,安全下入速率超过183 m/min,工作压力高达68.9 MPa。

图6 MILLITETM压裂桥塞

在美国科罗拉多州,某井垂深3 292 m,水平段1 341 m。为大幅缩短干预时间并降低连续油管循环成本,作业人员使用了该压裂桥塞,一共下入22个,桥塞的平均下放速度为229 m/min。单个桥塞的平均磨削时间仅为5 min,磨削出的碎屑极小,很容易从井筒中循环出来[15]。

1.11 ScorpionTM复合压裂桥塞

ScorpionTM复合压裂桥塞(如图7)由美国Nine Energy Service公司研发,专为复杂水平井设计,几乎完全由复合材料制成,采用优化的模压结构,充分压缩的单个高弹性元件通过两段式支撑环支撑,并配置陶瓷抓扣,大幅提高了可靠性。与常规压裂桥塞相比,长度短且结构独特,钻磨速度更快。

图7 ScorpionTM复合压裂桥塞

在美国Utica盆地某长水平段水平井中,总井深8 534 m,水平段长度6 096 m,共分144级压裂。通常,1个钻头每趟钻最多能钻磨掉60~70个压裂桥塞。因此,该井压裂桥塞钻磨耗时且成本高昂。

为此,作业者使用了144个ScorpionTM复合压裂桥塞,并且使用1个钻头即完成所有压裂桥塞的钻磨作业,起钻后发现钻头的磨损程度明显小于钻磨其他品牌的压裂桥塞。ScorpionTM复合压裂桥塞的平均钻磨时间为10 min,无需多趟钻作业,大幅降低了作业成本[16]。

1.12 VapR可溶解压裂桥塞

在桥塞射孔联作完井作业中,通过部署可溶解压裂桥塞能够大幅提高施工效率。可溶压裂桥塞在井下流体作用下的溶解速度很大程度上取决于井底温度和流体中氯化物的含量。NOV公司推出的VapR可溶解压裂桥塞(如图8)设计简约、性能出色,可根据不同的井下流体环境定制产品,能够在预期的时间段内实施高压压裂增产作业和溶解。

图8 VapR可溶解压裂桥塞

在阿巴拉契亚盆地尤蒂卡页岩区,作业者选择使用VapR压裂桥塞。施工中,作业者部署了多个VapR压裂桥塞,最大安装井深4 952 m,以高达8.62 kg/min的排量和167.6 m/min的线速度泵入压裂液,大幅降低了压裂液消耗,缩短了作业时间,提高了效率。

实际压裂施工中,桥塞固定牢靠,未观察到滑动迹象,在地面泵压78.6 MPa下,最大排量为40.82 kg/min。在其中一个阶段的压裂中,由于地面设备故障暂停施工,VapR压裂桥塞暴露于腐蚀性的井下流体中达数小时,且保持有效封隔,维持作业压力不变。后续的清理作业证实可溶压裂桥塞已完全溶解[17-18]。

1.13 Illusion○R Spire可溶解压裂桥塞

为解决传统压裂桥塞泵送效率差、需要液体过多的难题,哈里伯顿公司推出了Illusion○RSpire可溶解压裂桥塞(如图9)。与标准Illusion○R压裂桥塞相比,该压裂桥塞长度缩短32%、内径增大45%。

图9 Illusion○R Spire可溶解压裂桥塞

技术参数为:最大外径111.0 mm、长度252.2 mm、额定压力68.95 MPa,适用于ø139.7 mm套管(内径范围:118.6~124.3 mm)。

技术优势:①体积小,质量轻,便于快速溶解;②内径大利于返排,可靠性高;③节水元件设计有助于提高泵送效率,缩短完井时间;④可顺利下至坐封深度,不会提前坐封。

目前,该压裂桥塞已在北美进行多次现场试验,泵送时间比其他压裂塞明显缩短,液体用量显著减少[19]。

2 新型压裂技术

2.1 BroadBand Shield裂缝几何形状控制技术

使用常规技术对新钻加密井进行水力压裂时,水力裂缝极易延伸到现有生产井筒,使老井大量出砂被迫减产或停产。北达科他州某作业者一半以上的新钻加密井水力压裂都出现了老井出砂问题,每口井的经济损失超过$30万美元[20]。为此,斯伦贝谢公司推出了BroadBand Shield裂缝几何形状控制技术。该技术将水力裂缝末端的转向剂段塞与WellWatcher裂缝监测技术相结合,可有效预防水力裂缝延伸至现有生产井筒。

现场试验中,作业者在某口水平井的两侧部署了两口加密水平井,新井的井眼轨迹与老井轨迹平行,井筒间距分别为396.24 m和243.84 m。为便于比较,作业者对其中一口新井的所有压裂段采用了常规压裂技术,对另一口新井的5个压裂段采用了BroadBand Shield压裂技术,而另外5个压裂段则采用了常规压裂技术。这口井均按设计顺利完成压裂施工。监测数据表明,全部采用常规压裂技术的井中,60%以上的压裂段都延伸入现有生产井筒。混合采用常规压裂技术和新压裂技术的井中,5个常规压裂段延伸入现有生产井筒的概率为42%,而采用新技术的5个压裂段则未出现此问题[20]。

2.2 PSI-CLONE固体火箭推进剂压裂技术

加拿大的RocketFrac公司正在开发的PSI-CLONE固体火箭推进剂压裂技术不受井筒尺寸和水平井段长度的限制,仅1台卡车就可以装载全套设备,无需压裂液和复杂的压裂泵组,也无需动用水罐车和后续的返排水处理和排放设备,实现高效压裂,节省了成本。

该技术采用PSI-CLONE专利工具,可实现火箭推进剂的可靠装填、下井和启爆。推进剂启爆后释放出的高压燃气,足以在目标层段产生裂缝。装载工具可在1~20 s的推进剂燃烧期间承受137.8 MPa的高压,能够反复使用,一旦火箭推进剂燃烧干净,就可以向工具中加装另外一块推进剂。一块推进剂燃爆后可产生4~8条径向裂缝。用户也可以将多个PSI-CLONE工具串接起来,同时对多个层位进行压裂增产。

该技术解决了传统推进剂压裂技术无法实现层间隔离的问题,允许更长的燃烧时间并防止推进剂燃气沿井筒逸散,从而可向目标层段施加更高的压力,产生更长的裂缝。

固体火箭推进剂是一种稳定而且安全的物质,可直接用手捡拾。该技术目前尚处于早期研发阶段,还需要大量试验对PSI-CLONE工具的密封机构及火箭推进剂在不同地层中的适用性做出验证[21]。

2.3 MajiFrac Plus压裂技术

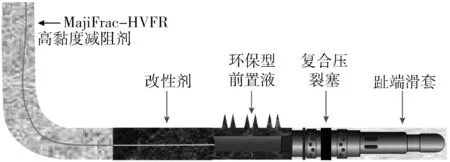

MajiFrac Plus压裂技术(如图10)由Tendeka公司研发,旨在减少泵送时间,节约用水量并提高产量,大幅降低成本。该技术采用FracRight耐酸复合压裂桥塞、Enviro-Syn-HCR-7000-WL环保型前置液、ShaleModifier改性剂和MajiFrac-HVFR-5SA高粘度减阻剂。

图10 MajiFrac Plus压裂技术

耐酸压裂桥塞由高性能复合材料制成,易于磨铣、清洗,耐温177 ℃、耐压68.9 MPa。该工具配合泵送,可大幅减少流体旁通,减少坐封桥塞所需的液量,并允许在桥塞后面泵入特殊的隔离酸液。

环保型前置液对人体无害,可与压裂桥塞和射孔枪配合使用。与盐酸或脲基酸相比,这种改良的前置液具有超长期的腐蚀防护性能,可用采出水制备,适合钢丝和射孔工具在高温下长时间暴露于其中,且所受影响极小。作业者可在井下有射孔枪和桥塞的情况下泵送酸,从而缩短了每级压裂的时间。

改性剂是一种新型油基聚合物处理剂,可与岩石表面结合,在低至100 nm的油湿性纳米结构中具有出色的注入驱替效率,提高原油在微裂缝中的流动性,从而提高产量。

高黏度减阻剂适用于恶劣的采出水环境,由于其高黏度特性,可增强采出水的黏度以承载更多的支撑剂;使用超低剂量即可改善减阻效果,与常规减阻剂相比,作业者可以节约多达58%的成本[22]。

2.4 微压裂技术

微压裂技术采用电缆地层测试器测量井内的最小原地应力,是一种极好地获取原始正应力测量值的方法,适用于页岩和常规油藏。微压裂技术能够指导井位部署、优化注入速度以及管理射孔策略等,从而提升油藏管理水平。

其原理是增加2个封隔器之间的流体压力或使单个封隔器膨胀,致使地层破裂形成微裂缝,通过注入体积可控的流体漏失到微裂缝中以确定最小应力。该技术可在单次起下钻期间多次使用,用于测试特定岩性、校准连续应力剖面和声波测井推导的岩石力学模型,优选用于计划压裂增产完井的水力压裂模型。

微压裂测试基本步骤如下:①使用伽马射线工具确定正确深度,设置测点;②膨胀封隔器元件,使压力升至2.76 MPa;③在封隔器之间的井段注入少量流体,但不压裂地层;④以排量5~10 cm3/s的速率缓慢注入流体,井筒压力逐渐达到并超过地层破裂压力,地层破裂后形成拉伸裂缝,流体流入裂缝中,该裂缝沿垂直于最小主应力的方向延伸;⑤破裂后继续注入500 cm3流体,确保裂缝的稳定延伸;⑥停止注入,记录瞬时关井压力,并通过绘制压力与G函数时间曲线图和压力与时间平方根关系曲线监测地层漏失,寻找闭合标志;⑦释放井段压力,恢复流体静压,并再次注入开始循环,同时将总注入体积增加约500~1 000 cm3(注入/下降循环可重复多次进行,以便重新打开裂缝,使其进一步传播和闭合)。

该技术在美国特拉华盆地非常规储层优化水力压裂、英国海上安全水驱注入作业中得到成功应用,取得了良好的效果[23]。

3 新型支撑剂

3.1 导电支撑剂

为了精确检测水力压裂作业期间泵入的支撑剂在储层近场和远场区域的分布情况,ConocoPhillips公司研发了一种特殊的导电支撑剂。该支撑剂由陶瓷基体和导电涂层构成,具有优良的导电性能,其电磁特性与周围地层介质的电磁特性差别很大。因此,可在压裂前后对井筒进行“电激励”,利用布设在地面或者邻井的接收器记录电磁响应。导电支撑剂的检测、定位和描述取决于裂缝的净导流能力、体积、高度和长度,以及周围地层的导电性。

在Delaware盆地的一口水平井中进行了现场试验,该井目的层是Bone Spring砂岩,垂深2 438.4 m,水平段分16段实施压裂作业。作业人员决定在第16段的压裂作业中使用20/40目导电支撑剂。

利用该地区一口导眼井的裸眼电测电阻率数据构建了地层剖面地质模型,并根据从地表到地层的电阻率分布正演模拟结果设计出地面接收器阵列,包括传感器的最佳数量和位置。每个接收器包括2个互相正交的水平电场偶极子,其中1个偶极子与井筒的纵轴方向一致。

第16段压裂作业使用20/40目导电支撑剂共计18.6×104kg,包括普通支撑剂8.3×104kg和导电支撑剂10.3×104kg。从作业的角度看,现场试验非常成功。在进行泵送桥塞射孔联作压裂作业期间,高强度电流传至井底。现场共进行了4次电磁测量,分别于压裂设备运抵现场之前、泵入可导电支撑剂后、第16段压裂作业完成后以及压裂设备撤离现场后进行,末次与首次测量结果比较,得出信号响应的区别。最后的步骤是去除噪声,对数据进行差分处理,然后对测量结果进行反演,反演结果清晰显示了裂缝的长度、高度和宽度[24-25]。

3.2 超低密度支撑剂

与胶液压裂液相比,滑溜水成本低,易形成复杂裂缝网络,近年来在水力压裂中应用日益增加。但滑溜水粘度相对较低,悬砂能力及携砂能力较弱。在压裂过程中,为避免砂堵等复杂情况,常采用大排量的压裂工艺以提高支撑剂运移效率,增加了施工成本。同时,采用大量的小粒径支撑剂(100目及40/70目)以较低的质量浓度(30~240 kg/m3)泵入地层中,易在压裂裂缝中堆积,形成“砂丘”,影响主裂缝的导流能力。

Endurance Resources公司和CARBO Ceramics公司提出采用超低密度支撑剂(ULWC)来提高滑溜水的携砂能力。与常规石英砂相比,虽然超低密度支撑剂的密度降低25%,但在41.4 MPa围压下,其长期导流能力比石英砂提高43%;与同粒径(40/70目)的石英砂相比,沉降速度降低40%以上;通过支撑剂平板可视化测试发现,超低密度支撑剂的填充裂缝体积相对石英砂提高10%。

该支撑剂在二叠纪盆地得到应用,结果表明,主裂缝的长期导流能力和稳产时间均得到大幅提高[26]。

3.3 陶瓷微支撑剂

二氧化硅和陶瓷基微支撑剂应用于油气开发已经多年,但是在压裂作业时需要预混入凝胶浆液,增加了成本和作业复杂性。为此,Carbo公司研发了可以干混的微支撑剂,可以在压裂作业的任何阶段掺入。

研究结果表明,理想的陶瓷微支撑剂平均粒径是325目,约为标准100目支撑剂尺寸的30%。此外,该微支撑剂的设计范围为150~635目,可以支撑多种尺寸的微裂缝,进而有效增加油藏接触面积。

该产品已在尼日利亚、中非等地区得到成功应用,使油井产量增加了15%~20%。一些运营商已将微支撑剂纳入其标准完井作业规程[27]。

3.4 SandTec○R矽尘抑制支撑剂涂层

水力压裂作业中要使用大量的硅砂支撑剂,但硅砂支撑剂会造成严重的矽尘污染。人如果吸入过多的矽尘会引起矽肺病,严重时还会引起肺癌,严重的矽肺病往往会导致残疾甚至死亡。为此,ArrMaz公司与斯伦贝谢公司合作研发了SandTec○R矽尘抑制支撑剂涂层,为降低矽尘含量提供了有效的化学解决方案。

技术优势:①无毒、可生物降解和再生;②从砂厂到井口的各个环节都可实现稳定持久的矽尘抑制,能够将矽尘含量降低99%,有助于改善安全和现场条件; ③易于涂覆,无需干燥或固化;④与机械式粉尘控制系统相比,无需安装、调试、拆卸和维护,且减少了占地面积;⑤与压裂液完全兼容,对压裂作业无不利影响;⑥运输过程中有助于减少砂损耗。

现场测试结果表明,该涂层可将矽尘含量降至职业安全与健康管理局最新规定的结晶矽尘允许接触限值(0.05 mg/m3)以下,且对压裂效果无任何影响[28]。

4 发展建议

1) 压裂工具总的趋势是向智能化、无干预方向发展,目的是缩短作业时间,降低作业复杂性,提高作业效率。目前,国内的压裂工具基本上处于跟踪国外阶段,种类少,干预作业复杂,时间长,且压裂级数少。建议加大可溶性球、可溶性滑套、可溶性桥塞、速钻桥塞、可开关滑套、单球打开多滑套、电控滑套、机械编码滑套、平衡滑套、可伸缩式预制孔道等先进压裂工具的研发力度,以进一步推动国内水平井分段压裂技术的发展。

2) 国内在脉冲纤维加砂压裂等新型压裂技术方面进行了研究,但施工中仍以常规压裂技术为主。而国外的压裂技术发展迅速,满足了不同需要,缩短了作业时间。提高了作业效率,建议开展相关新型压裂技术的研究,为国内压裂技术的发展奠定坚实的技术储备。

3) 国内目前使用的支撑剂仍以陶粒为主,石英砂为辅。石英砂代替陶粒可大幅降低压裂材料的费用,北美地区的施工经验表明,增加石英砂在压裂施工中所占比例,可有效降低了成本。因此建议:①支撑剂的研究及应用应以石英砂替代陶粒为主,并开展矽尘抑制支撑剂涂层的攻关研究,以避免严重的矽尘污染;②由于导电支撑剂、超低密度支撑剂及陶瓷微支撑剂的成本较高,因此在需要时应以引进为主,基础研究为辅,以为以后的规模化应用奠定基础。

5 结语

水平井多段压裂技术是北美地区实现页岩油气资源“少井高产”和油气资源有效动用的重要技术手段。国内在借鉴北美地区水平井压裂先进技术的同时,经过多年的发展,国内压裂改造技术基本满足不同历史时期储集层改造的生产需求,有效支撑了国内多个整装大型页岩油气田、致密油气田的勘探开发,其作用和地位不断提升。

展望未来,随着国内油气勘探开发的进一步深入,未来低渗、深层、海洋、非常规等4大油气勘探开发领域的地质条件更为复杂,油气资源品质的劣质化程度将进一步加剧,压裂改造需求更大,技术难度更高,仍需针对水平井多段压裂技术,在地质工程一体化、增产机理与优化设计、大功率电驱压裂装备、长井段水平井压裂工具及修井配套装备、智能化压裂储备技术等方面持续开展攻关研究,为实现我国原油长期稳产的目标提供重要的技术支撑。