DM13.7/4.5型动力猫道研制与应用

(中原石油工程公司 装备管理部,河南 濮阳 457001 )

随着国内外陆地石油钻机向超深井、自动化、智能化发展,传统人工作业模式管柱输送机械猫道已无没法满足自动化、智能化钻机配套要求[1]。数据显示,在整个钻井过程中,30%以上的时间耗费在管柱输送、处理作业上[2-3],超深井钻机更为显著,其管柱作业更加频繁,占用了大量的钻井辅助作业时间,严重制约石油钻井效率的提升,同时该工作的劳动强度大,安全性差[4-5]。鉴于此,采用自动控制技术、传感技术,通过智能控制器和执行机构来代替人力的高强度体力工作的自动化钻井装备应运而生。动力猫道是地面排管架与钻台面之间输送管柱的自动化钻井装备之一,是管柱自动化处理系统的重要组成部分[6-7]。开发了9 000 m超深井石油钻机用DM13.7/4.5型动力猫道, 替代了传统作业模式,实现了管柱从堆场至钻台面间的一键式自动输送,有效解决了传统作业模式作业效率低、安全风险大、作业强度高等问题。

1 技术分析

1.1 总体方案

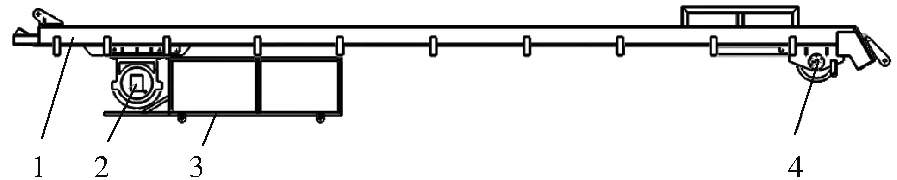

DM13.7/4.5型动力猫道总体结构如图1所示,主要由基座、支撑臂、运移臂、坡道、排管架、双出绳液压绞车、液压系统、电控系统等组成。

1—液压站;2—基座;3—排管架;4—双出绳液压绞车;5—坡道;6—运移臂;7—支撑臂;8—电控系统。图1 DM13.7/4.5型动力猫道总体结构

1.2 工作原理

该型动力猫道采用钢丝绳拖拽方案,由防爆电机驱动液压泵,液压泵驱动液压马达,带动双出绳液压绞车滚筒旋转,通过2根独立的钢丝绳拖曳运移臂与支撑臂、坡道组成的大三角机构,实现管柱从排管架到钻台面的双向输送。以钻杆上钻台为例,动力猫道输送管柱的具体步骤如下:

1) 多根管柱单层排放在司钻侧或司钻对侧排管架上,通过排管架起升油缸,排管架倾斜,管柱依靠重力分力,滚动至基座挡销处,挡销根据钻杆规格不同,设有5个挡并可调节。

2) 钻杆在基座挡销处,通过基座翻料油缸同步起升,同时运移臂对侧安全销起升,管柱越过挡销,进入运移臂V型槽,同侧安全销起升,保证钻杆输送过程中不会掉落。

3) V型槽中设置有管柱检测的传感设备,待检测到管柱后,运移臂小车、坡道双出绳绞车同时启动,运移臂小车将钻杆推送在运移臂内移动,坡道绞车通过钢丝绳拖曳运移臂在坡道轨道内运行,运移臂带动支撑臂在基座内运动,直至支撑臂前滚轮与基座制动块接触,支撑臂由直线运动转为旋转运动,运移臂后端起升,待运移臂前段伸出坡道,液压绞车停止转动,运移臂小车继续推送钻杆至目标位置。

4) 自动吊卡抓住钻杆,随着自动吊卡的提升,运移臂小车根据吊卡提升速度,自动匹配小车推送速度,直至钻杆输送到位,离开猫道。

5) 输送完成后,运移臂小车自动回位,液压绞车旋转,运移臂与支撑臂、坡道组成的大三角机构依靠重力自动落回,通过绞车转速控制落回速度,直至运移臂、支撑臂检测系统监测到位为止,完成1个钻杆上钻台循环[8-9]。

反之,可将钻台面管柱输送至地面排管架。

1.3 主要技术参数

适应钻台面高度 13.7~14.2 m

输送管柱最大长度 12 m

输送管柱最大直径 610 mm

输送管柱额定载荷 45 kN

工作循环时间 80~100 s

1.4 技术特点

1) 主机结构采用大三角起升结构,稳定性好。起升过程绞车驱动,而下降过程依靠运移臂与支撑臂重力分力提供动力,更加节能。

2) 整套设备采用主机+独立液压站房结构形式,主机采用框架结构,质量轻,强度高,配套独立液压站,维修便利,提高人的操作舒适度,满足HSE的要求。独立液压站既可以为动力猫道提供所需动力,在应急情况下,可为其他钻井设备提供动力,实现一站多能的作用。

3) 电控液自动控制技术。动力及控制系统采用电控液自动控制,可实现本地操作、远程遥控操作、司钻集成操作,操作灵活;绞车起升、运移臂滑车采用编码器技术,精准控制,可与管柱处理系统自动吊卡等其他设备精准交接,为钻机自动化提供有利条件。再者,利用程序算法,有效控制运移臂支撑臂运行过程中的稳定性,减少了冲击,提升了安全性。

4) 管柱滚动降噪技术。主机基座管柱运移面采用高分子树脂材料,耐磨性能好,同时与钻杆接触可减轻作业时对管子的伤害及避免金属与金属撞击的噪声。

5) 关键部件结构性能优化。采用双出绳动力绞车及安全防坠落装置,确保作业安全,同时,配套了甩多根装置,甩钻杆效率大幅提高。

6) 液压系统采用负载敏感技术,同时设计有不同负载模式选择,可实现根据管柱负载按需分配动力,更加节能[10]。

2 主要部件结构和功能

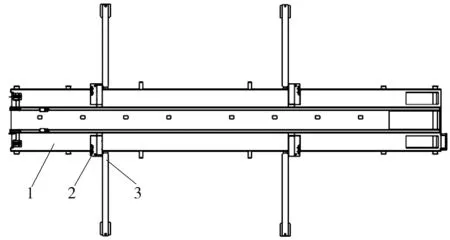

2.1 猫道基座

猫道基座主体采用型钢组焊式框架结构,刚性足,质量轻。基座本体设计两组排管架,排管架与本体采用销轴连接,使用时展开,运输时收回。同时设计有2组适应不同管柱尺寸的翻料装置,实现管柱从排管架至V型槽的自动输送。

1—基座本体;2—翻料装置;3—排管架。图2 动力猫道基座示意

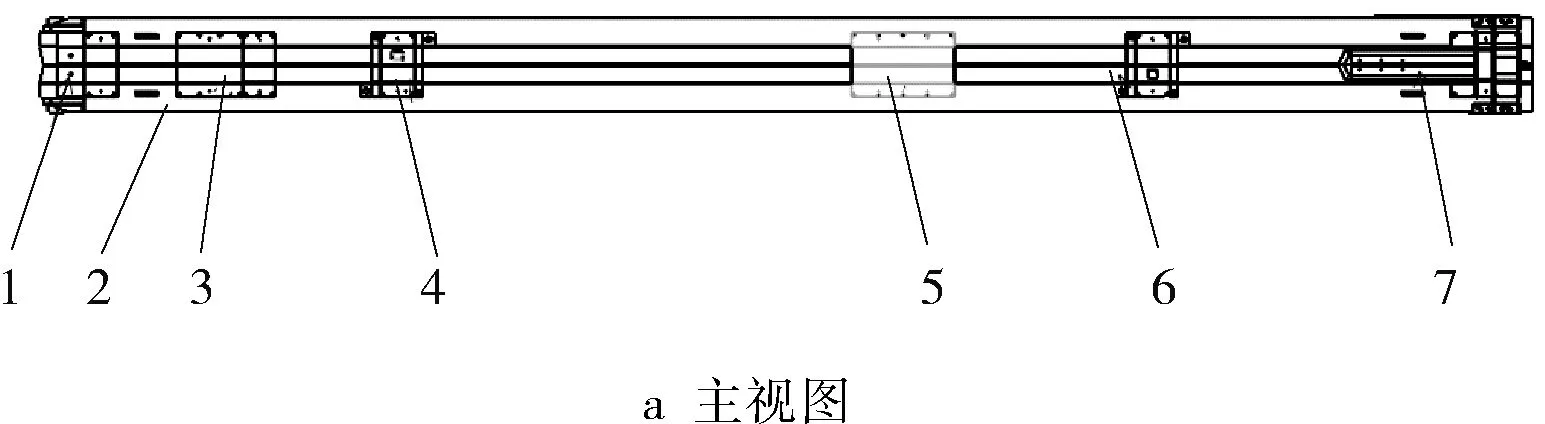

2.2 运移臂

运移臂是动力猫道核心关键部件,采用细长箱型结构,高强度H型钢组焊,内部设计环筋,两侧设计减重孔,有效提升细长型结构刚度,液压管线、电气线缆整齐布置内侧,外形美观。V型槽中设计有2组甩料机构、管柱安全销、运移滑车及传感检测系统等,实现管柱的输送、监测及定位。

1—管柱到位监测系统;2—本体 ;3—驱动马达; 4—甩料机构; 5—钢丝绳固定装置; 6—安全销; 7—滑车; 8—小滚轮; 9—驱动链轮;10—张紧装置;11—支撑臂连接装置;12—大滚轮图。图3 动力猫道运移臂示意

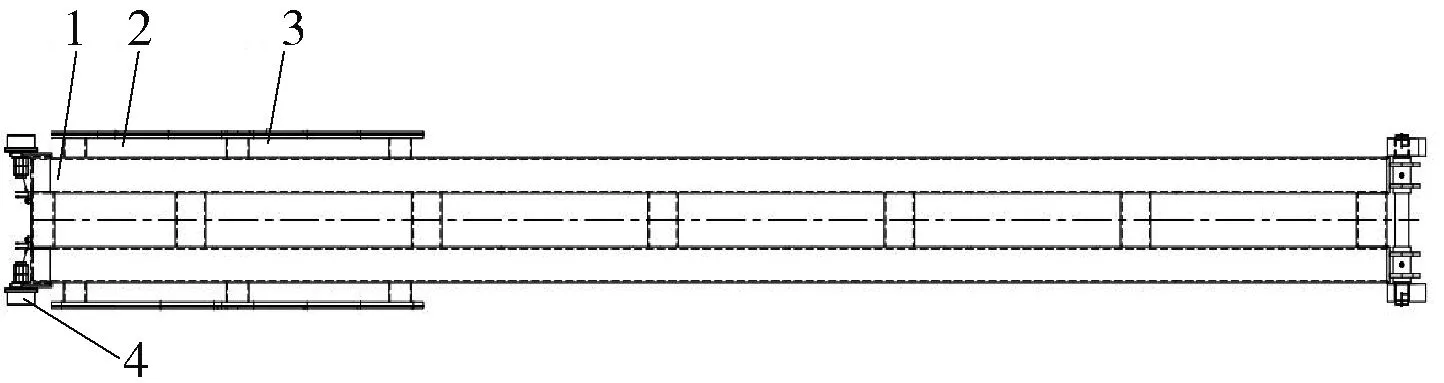

2.3 支撑臂

支撑臂主要是支撑运移臂,并与运移臂、坡道组成大三角稳定机构,防止摆动,前端安装有导向滚轮,后端与支撑臂铰接[11]。主体采用型钢组焊,提升细长件刚度。

1—支撑臂主体; 2—导向板; 3—调整垫板 ;4—导向滚轮。图4 动力猫道支撑臂示意

2.4 坡道

坡道主要用于安装双出绳液压绞车及滑轮,为运移臂提供运动支撑,与运移臂、支撑臂构成大三角机构,下部与基座连接,上部与钻台面连接。

1—本体;2—液压绞车;3—绞车护罩;4—滑轮组。 图5 动力猫道坡道示意

3 关键技术

3.1 大三角起升机构

三角形具有良好的稳定性,利用该特性,将动力猫道坡道、运移臂、支撑臂设计构成大三角的起升机构,很好地解决了输送管柱运移过程的稳定性及可靠性问题。同时该起升机构利用双出绳液压绞车,绞车滚筒采用Lebus绳槽,完全对称绳槽设计,确保起升同步性。该液压绞车由马达减速机驱动,配置常闭刹车系统,在设备故障或者断电后迅速刹车,避免设备造成安全事故。滚筒轴一侧安装防爆编码器,检测滚筒轴旋转圈数,从而反馈控制系统,通过PLC程序计算管柱运移姿态及位置信息,实现任何时间节点均可可视化显示当前作业在整个工艺流程中的位置及状态。

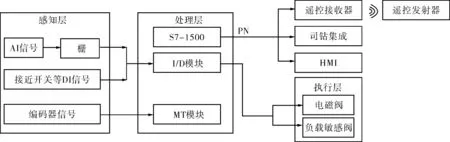

3.2 一键操作控制系统

动力猫道作为石油钻井自动化装备之一,自动化程度的高低决定设备的适用性。该动力猫道优化作业流程,采用“一键式”自动控制,控制系统如图6所示,由感知层、处理层、执行层3部分组成。一键操作控制系统严格依照动力猫道控制流程[8],根据感知层编码器、接近开关的数据,通过PLC数据处理,反馈至执行层,完成相应的控制[12-13]。自动上管柱过程中,系统根据编码器反馈的位置信息,对运移臂的运动进行加减速控制,比如支撑臂运动为直线运动+旋转运动,在直线运动转旋转运动过程中,必然会出现冲击,产生冲击载荷,对设备运行极其不利。通过采用编码器位置信息实时反馈,在即将达到转折点时进行减速处理,在转折点速度几乎为零,过了转折点继续加速运行,有效避免冲击,同时保证效率。同时,支撑臂旋转运动过程中,运移臂运动为非线性运动,速度变化大,稳定性差,通过程序算法,运行速度实行PID控制,拟合线性速度控制曲线,达到高速运行平稳,降低运移臂细长箱型结构刚度要求。该系统人机交互便捷,现场可根据实际工况及需要,可在HMI上设置加减速点,通过输入键盘实现上下减速点的设置。

图6 动力猫道控制系统

3.3 负载敏感系统应用

动力猫道起升绞车需要的压力和流量特别大,支腿、上料、下料、甩料、安全销等部分需要的压力和流量均较小,若动力猫道仍配套传统液压系统,系统会有大量的流量通过溢流阀发热,造成系统持续高温,影响系统性能并降低系统的使用寿命。为满足动力猫道所有工作状态正常使用,并解决长时间使用小流量造成液压系统发热的问题。设计新型负载敏感液压系统采用变量泵与负载敏感阀配合使用,通过LS口实时传递负载功率,通过负载流量和压力控制变量泵的排量和压力的方式,完全符合动力猫道多执行结构在不同速度、不同压力的工况要求,使得系统更加节能、高效、低噪声。

4 现场应用

2021-06,开展了9 000 m钻机用DM13.7/4.5型动力猫道功能动作试验、 载荷试验、 效率试验及安全试验等,验收标准为机构运动平稳、控制准确到位、带载举升及输送过程平稳,效率高,如图7所示。2021-09,DM13.7/4.5型动力猫道发运至中原石油工程公司,配套兰石钻机使用,如图8所示。现已完成不同规格钻杆、钻铤、套管的输送作业,输送管柱超过7 800 m,成功取代现场传统人工作业。通过现场试验,该装置输送管柱循环周期最快80 s,常规作业100 s左右,可承运4.5 t钻铤及609.6 mm(24英寸)套管输送,运行平稳,降低了人工作业强度,提高了管柱输送效率,提高了作业安全性,有效改善钻工作业环境,提升了钻井作业的自动化、智能化水平。

图7 动力猫道型式试验

图8 作业现场应用

5 结论

1) 研制超深井的DM13.7/4.5型动力猫道已经完成9 000 m钻井输送管柱的应用考验,满足现场使用要求。

2) DM13.7/4.5型动力猫道整机采用大三角起升机构,运行平稳,有效提升钻具输送安全性。

3) DM13.7/4.5型动力猫道在提高管柱输送效率、减小工人劳动强度、降低钻井作业成本等方面优势显著。

4) DM13.7/4.5型动力猫道负载敏感控制系统的应用,按需分配,节能高效,符合国家节能环保发展理念。

5) 该设备适应陆地钻井装备自动化、智能化发展需求,适用于现役陆地钻机升级改造和新钻机配套,市场前景广阔。