机械式井下冲孔技术研究

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

海上油气田开发进入中后期,由于结蜡、结垢、出砂等原因导致井眼连通性越来越差,低产低效井日益增多,如何提高渗透率成为老井焕发生机的关键[1]。径向冲孔解堵技术利用机械机构对套管进行开孔,通过高压水射流对地层进行冲击,实现地层与井筒之间的有效连通,与径向水平井钻井技术相类似[2]。套管开孔方面,国外相关技术公司都进行了深入研究,如美国贝克公司利用磨铣方式进行开窗;RDS公司利用井下马达驱动合金钻头开窗[3]。国内如中国石油大学、江汉机械研究所等在套管开窗技术上也进行了相关研究,如利用旋转射流喷嘴代替合金钻头来进行套管开窗等[4-8]。此外,中国石油大学(华东)杨永印教授也提出了利用杠杆原理,通过机械方式在不扩孔的情况下一次性完成开窗及钻进的技术方案[9-10]。笔者针对套管开孔,对机械式井下冲孔技术进行了系统研究,设计具有套管开孔功能的机械冲孔工具,并利用有限元分析和室内试验等方式对其进行了验证。

1 技术原理及优势

1.1 冲孔技术原理

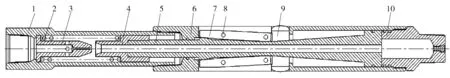

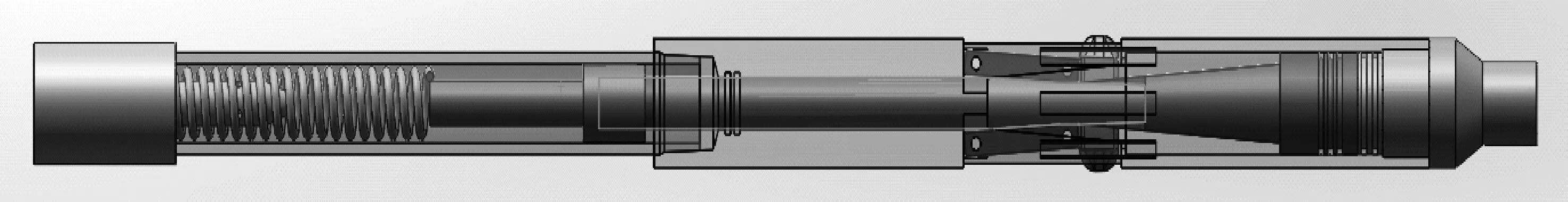

常规井下径向钻井技术至少需要作业工具2次起下钻才能完成1次开孔作业。与常规井下径向钻井技术不同,机械式井下冲孔技术利用液压通过机械冲顶进行开孔,并实现了一次下井多次开孔的目的。机械冲孔工具主要包括纵向活塞推进机构、横向冲孔锥冲顶机构、复位弹簧回收机构等部分。整个工作过程以液压作为动力,当工具下放到开孔位置时,锚定器将工具固定,高压流体进入到工具内部,推动纵向推进活塞上行,产生的推力传递到横向冲顶机构的冲孔锥并最终作用在套管上,冲孔锥顶穿套管完成开孔作业。当停泵时,纵向推进机构受复位弹簧反作用而开始沿原路径向下恢复到原位,通过连杆杠杆作用,冲孔锥受中心拉力而回收复位,单次冲孔作业结束。上移管柱至下一个预定开孔位置,重复上述步骤,便可再次进行套管开孔作业。工具原理图和三维示意图如1~3所示。

1—上接头;2—复位弹簧;3—定位针;4—推压座;5—推力活塞;6—工具本体;7—冲孔锥臂;8—转动销;9—冲孔锥;10—液压缸套。 图1 机械冲孔工具结构原理

图2 初始工作状态三维原理示意

图3 顶穿套管工作状态三维原理示意

1.2 工艺优势

本文所设计的机械式井下冲孔技术在套管开孔方式及施工程序方面较之前的常规径向钻井工艺相比有明显差异。一方面,该技术无需下入钻管和转向器,1次下井,即可实现套管在不同深度与方位精确开孔;另一方面,省去了段铣与扩孔作业,降低了施工成本与复杂程度。与其他模式的套管开窗方式相比,具有如下优势:

1) 通过液压冲顶方式开孔,实现起来比较方便,机构简单。

2) 冲孔直径大于10 mm,可达到套管微开孔目的。

3) 1次下井可对多个目标位置实现连续冲孔,作业效率高。

4) 不需要下入钻管和转向器,提高了工作效率。

2 套管冲孔过程有限元分析

2.1 仿真模型及材料参数

以钢级N80外径139.7 mm套管为例进行冲孔模拟分析,求解冲孔套管所需的最大力。套管参数如表1所示[11]。

表1 套管参数

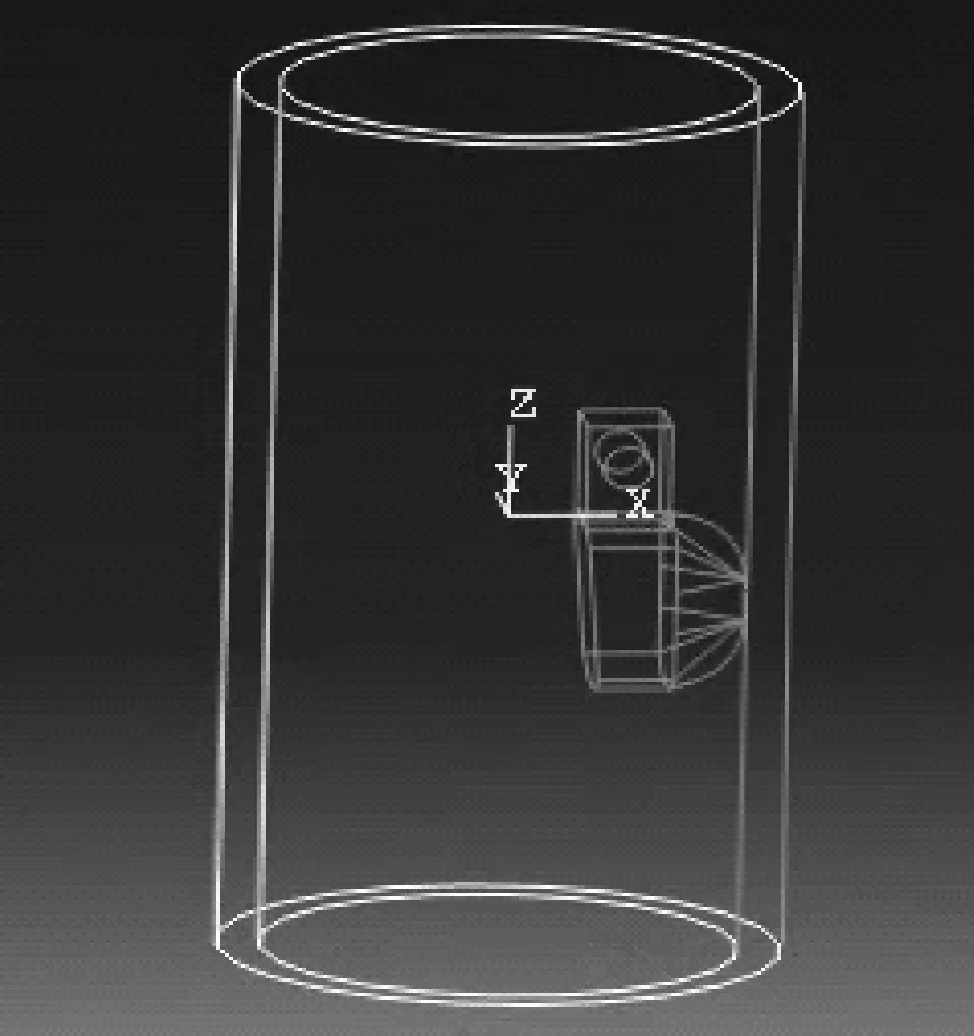

冲孔过程是一个接触非线性碰撞,整个过程中套管发生较大塑性变形直至断裂破坏,而冲孔锥不发生塑性变化,故将冲孔锥定义为接触问题中的刚体部分,套管定义为柔体,分析冲孔过程中发生的塑性变形和材料失效断裂。已知冲孔锥材料为Cr12MoV,刃角80°, 弹性模量设置为E=210 GPa。套管钢级为N80,屈服强度为552~758 MPa,最小抗拉强度689.48 MPa。采取六面体结构划分形式对套管模型进行网格划分。建立套管冲孔模型如图4所示[12]。

图4 套管冲孔三维模型

2.2 有限元仿真结果[13-16]

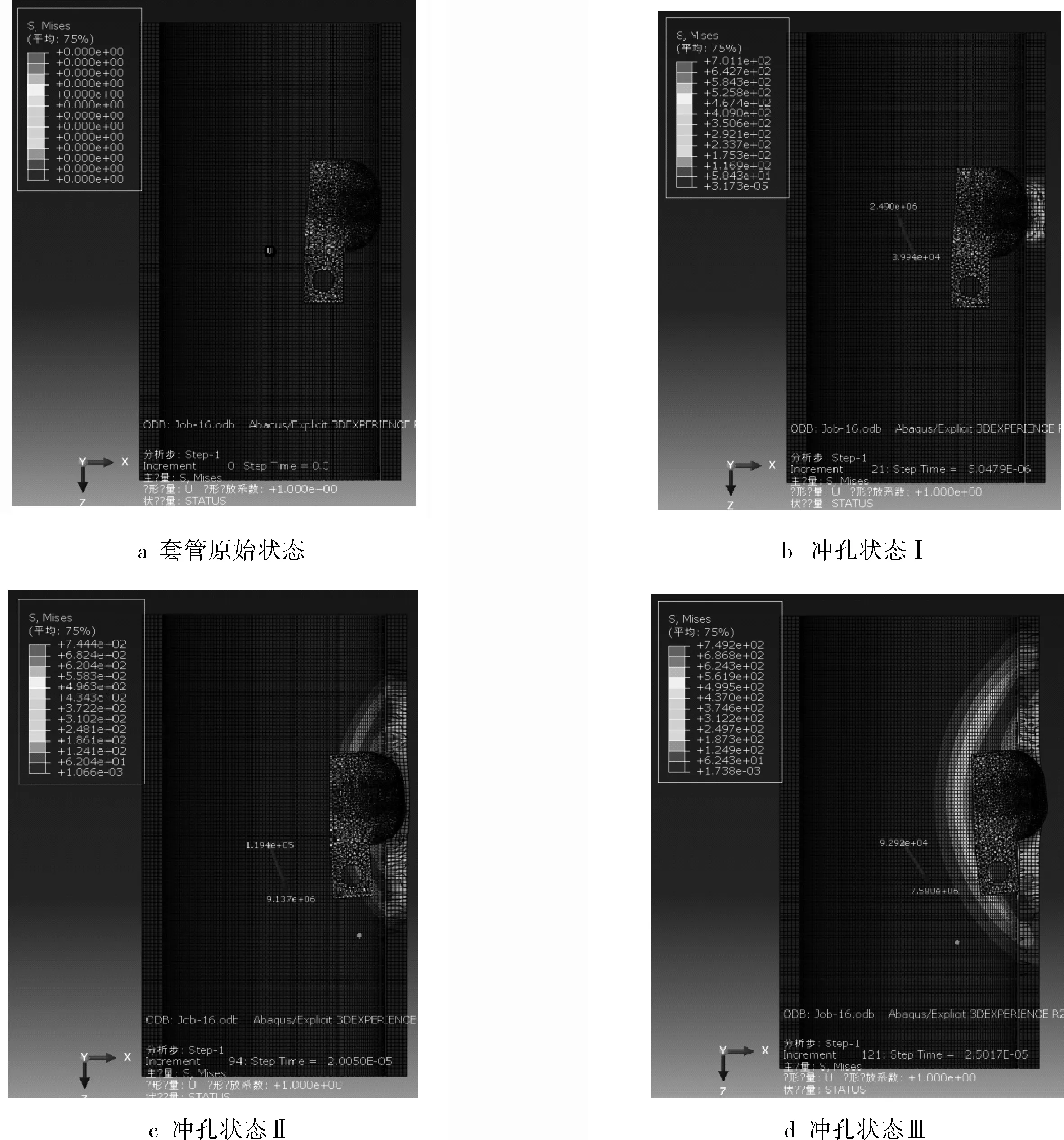

套管冲孔过程中冲孔等效应力如图5所示。

图5 套管冲孔等效应力分布

图5a为套管未经冲孔时的状态剖视图,从此状态以后,冲孔锥与套管接触并开始冲孔。图5b中套管内部呈现出不同的应力值,其中冲孔锥刃部与套管接触处位置出现应力集中,应力值迅速上升,冲压区外部应力值较大,但不是最大应力值所在位置,最大应力值发生在管内与冲孔锥接触部位;图5c中随着冲压部分等效应力值继续升高,应力集中处套管产生变形,等效应力大于屈服强度的区域产生严重的塑性流动。图5d中等效应力值超出材料的破坏强度,冲孔锥顶穿套管,此时等效应力值最大为749.2 MPa,主要发生在裂口边缘处,随着冲孔锥行程加大,裂口有继续扩散的可能。

套管冲孔过程中冲孔主应变如图6所示。

图6 套管冲孔主应变分布

从主应变云图来分析,经过冲孔锥冲顶,如图6a所示的套管原始状态遭到破坏,当发展到图6b状态时,套管产生局部变形,主要是冲孔锥刃线对套管的冲顶造成。图6c时,冲孔锥刃面更多区域与套管接触,使应变发生区域扩大,随着冲孔锥行程的加大,直至图6d的状态,冲孔锥冲破套管并达到行程。当冲孔锥完全伸出套管时,最大变形值为18.34 mm,应变值最大发生在套管开孔边缘处的未破碎区,而套管向两侧翻开的碎片区已经过最大应变值时刻。由模拟结果显示,冲孔锥冲顶套管的开口方式为对称开口形式,在冲孔锥行程足够时,可以满足对目标位置套管处的冲孔效果。

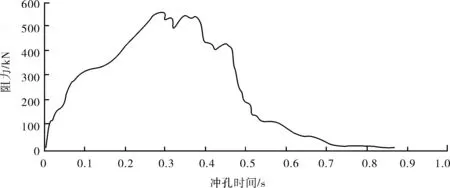

提取冲孔锥参与冲孔过程刃部的任意一个节点,导出整个冲顶过程中的受力情况,绘制其受力曲线如图7所示。

图7中曲线可以分析出冲孔过程阻力呈现严重的非线性,冲孔锥阻力的趋势是先增加后减小,其中0~0.28 s期间,阻力值呈现迅速上升趋势,在0.28 s时冲孔锥阻力达到峰值522 kN,说明套管此时开始产生裂缝,随后阻力值略有下降,到0.39 s时,阻力又一次出现一个小的峰值,此时套管的裂缝开始扩展,冲孔锥的阻力值也开始下降,直到0.39 s至终终止,阻力开始平稳下降。通过计算,结合机械冲孔工具内腔活塞尺寸,当给所设计机械冲孔工具提供40 MPa的压力时,可以给冲孔锥提供532 kN的力,因此作业过程中,40 MPa以上的泵压即可达到冲孔作业要求。

图7 冲孔锥受力曲线

3 样机综合评价试验

根据以上理论分析和数值模拟结果,针对适合ø139.7 mm套管中应用的机械冲孔工具进行了相关室内功能试验,试验器材及规格如下:

1) 机械冲孔工具,最大外径114 mm。

2) 高压柱塞泵,最高工作压力80 MPa。

3) ø139.7 mm(5英寸)套管,钢级N80,内径118.6 mm,外径139.7 mm。

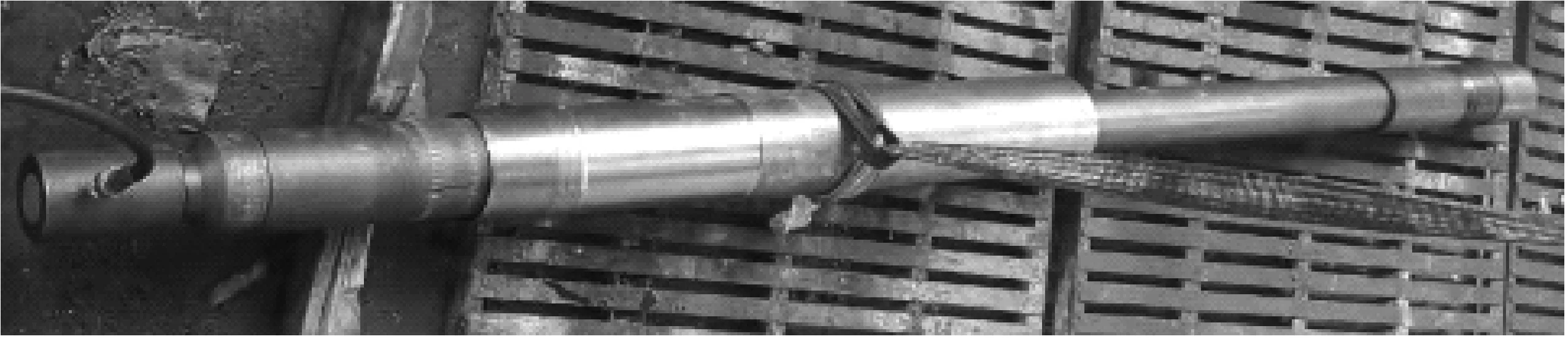

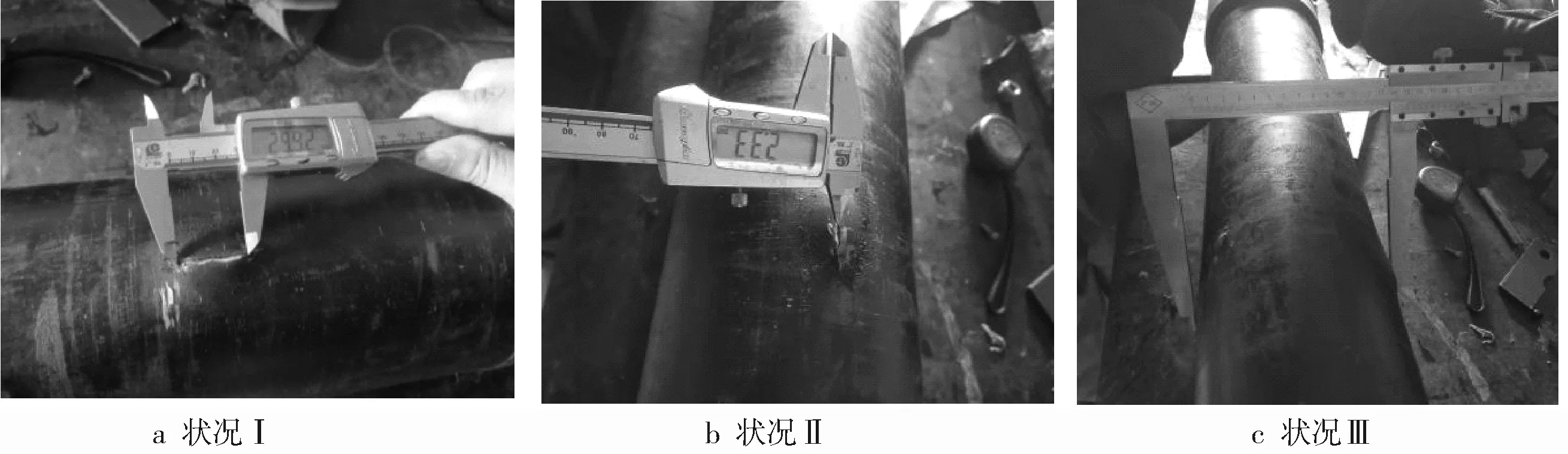

工具组装完成后,测试空行程冲孔锥外伸到位后最大外径为144 mm。套管冲孔试验过程中,压力大于30 MPa时套管产生明显变形。随试验压力升高,套管产生破裂,最高试验压力40 MPa时套管破裂明显,测量破裂处最大外径为150 mm,裂口长度约30 mm,宽度约2.5 mm。试验情况如图8~9所示。

图8 套管冲孔试验

图9 套管开孔情况

4 结论

1) 由于结蜡、结垢、出砂等原因导致的低产低效井,提高渗透率、增大地层与井眼之间的连通性是低产低效井换发生机的关键所在。

2) 对机械式井下冲孔技术进行了研究,设计机械冲孔工具。利用有限元方法对套管冲孔过程进行模拟分析,经过地面试验,验证了机械冲孔技术的可行性。

3) 机械冲孔技术与相关类似技术相比较,套管开孔作业不需要转向器及大规模设备,效率更高。

4) 利用有限元方法对套管冲孔过程进行了分析,当冲孔锥顶穿套管应力值大于套管的材料破坏强度时,套管冲孔成功。所设计的适用于外径139.7 mm套管中应用的机械冲孔工具,经试验验证,当作业压力大于40 MPa时,套管冲孔成功。