硬质岩石中PDC切削齿结构完整性研究

(渤海石油装备(天津)中成机械制造有限公司,天津 300280)

异形PDC切削齿自20世纪90年代开始应用,虽然在某些应用中提高了机械钻速,但耐磨性差,寿命短。近年来,随着PDC切削齿技术和材料等级的不断进步,异形PDC切削齿的应用越来越广泛。Reza Rahmani等人在碳酸盐岩中进行的全尺寸增压钻进试验和现场应用结果表明,与圆形切削齿相比,V形切削齿可提高机械钻速16%~57%[1-2]。伍开松等[3]对比了圆形和椭圆形PDC齿的切削效果,结果表明,在同等切削条件下,前倾角在15~25°时,这2种齿形对岩石做功相差不大,但圆形PDC齿比椭圆形PDC齿更容易受损。林敏等[4]开展了斧形齿、楔形齿及锥形齿单齿压入砂岩和灰岩的试验,试验结果表明,斧形齿的破碎比功与楔形齿相当,稍高于勺形齿,即斧形齿与常规牙轮牙齿具有相当的破岩效率。谢晗等[5]研究发现,非平面PDC齿破碎岩石的切削力大小及切削力波动幅度均比常规圆形平面PDC切削齿小。王希勇[6]设计并制造了一种“加长椭圆齿+圆形齿”混合布齿的PDC钻头,室内模拟试验和现场入井应用结果表明,该钻头在高研磨、强非均质性地层具有一定的适用性。刘忠等[7]开展了常规圆形平面PDC齿与锥形PDC齿混合异轨布齿参数对破岩效率的影响研究,研究结果表明,合理的混合布齿间距和布齿高度差会促使“凸脊”状岩石的产生,且“凸脊”损伤严重的区域容易形成裂纹,裂纹的拓展使“凸脊”岩石产生体积破碎,从而改善钻头整个破岩过程的切削受载,提高破碎效率。与圆形平面切削齿相比,虽然异形PDC切削齿的性能有所提高,但在硬质地层(侧限抗压强度大于206.85 MPa)中的耐用性即结构完整性备受关注。

PDC切削齿有7种失效机理[8-9],但在井下钻井环境下,复杂的热-机械载荷是PDC切削齿失效的主要原因。钻进软硬交错地层时,PDC切削齿会承受较大的冲击载荷,如果载荷大小超过切削齿的强度,则会导致切削齿失效[10]。动态不稳定的钻井环境可能会导致冲击,在冲击载荷的作用下,PDC切削齿可能会断裂,因此,研究人员对切削齿的断裂韧性进行了大量研究[11-12]。同时,冲击载荷也会加速PDC切削齿磨损[13]。 冲击载荷会导致PDC切削齿断裂,但要测量PDC切削齿随时间变化的加载过程并不容易,因此很难准确预测PDC切削齿的失效特性。为研究PDC切削齿的响应,在受控的实验室环境下,研究人员进行了循环非冲击加载试验[9,14-15]和循环冲击加载试验[16-17]。

国外的研究人员基于单个切削齿耐用性试验和有限元方法对硬质岩石中圆形齿和V形齿的结构完整性进行了研究,并进行了全尺寸钻进实验和现场试验[18]。笔者对此进行了完整性研究,以期为硬质岩石个性化PDC钻头的研制提供理论与技术支撑。

1 耐用性试验

选择圆形和V形2种几何形状的PDC切削齿进行了耐磨性和耐冲击性试验,这2种切削齿都采用了两种制造工艺,分别用A级和B级表示,即,A级圆形齿和V形齿的制造工艺相同,而B级圆形齿和V形齿的制造工艺亦相同[18]。

1.1 耐热磨损性

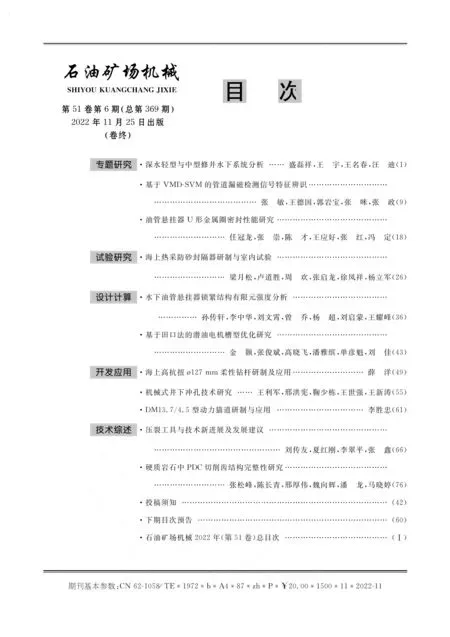

试验是在Sierra White花岗岩上进行的,所用设备为立式转塔车床(VTL)。在未使用冷却剂(水)的情况下,测试了切削齿的抗石墨化性能。钻深数据经Z-Score标准化处理后如图1所示,图中的每个点代表一个切削齿。可以看出,A级V形齿的分值低于圆形齿,而B级V形齿的分值高于圆形齿。

使用冷却剂(水)钻进相同体积的岩石后,A级圆形齿和V形齿的磨损状态如图2所示。可以看出,只有3#圆形齿的磨损区域延伸至碳化钨基底,而其他圆形齿和V形齿的磨损区域仅限于PDC层。

图1 圆形齿和V形齿抗石墨化试验结果(无冷却剂)

图2 圆形齿和V形齿磨损状态(冷却剂)

1.2 耐冲击性

试验是用铁砧进行的。首先进行了渐进式冲击试验(PDT),以评价切削齿尖端的耐冲击性能。能量数据经Z-Score标准化处理后如图3所示,可以看出,V形齿的分值都低于圆形齿,但是结果相差较大。例如,9个A级圆形齿的分值介于4~34,平均值为19,标准偏差值达10.9,变异系数为58%,而其他冲击试验的变异系数在27%~49%。

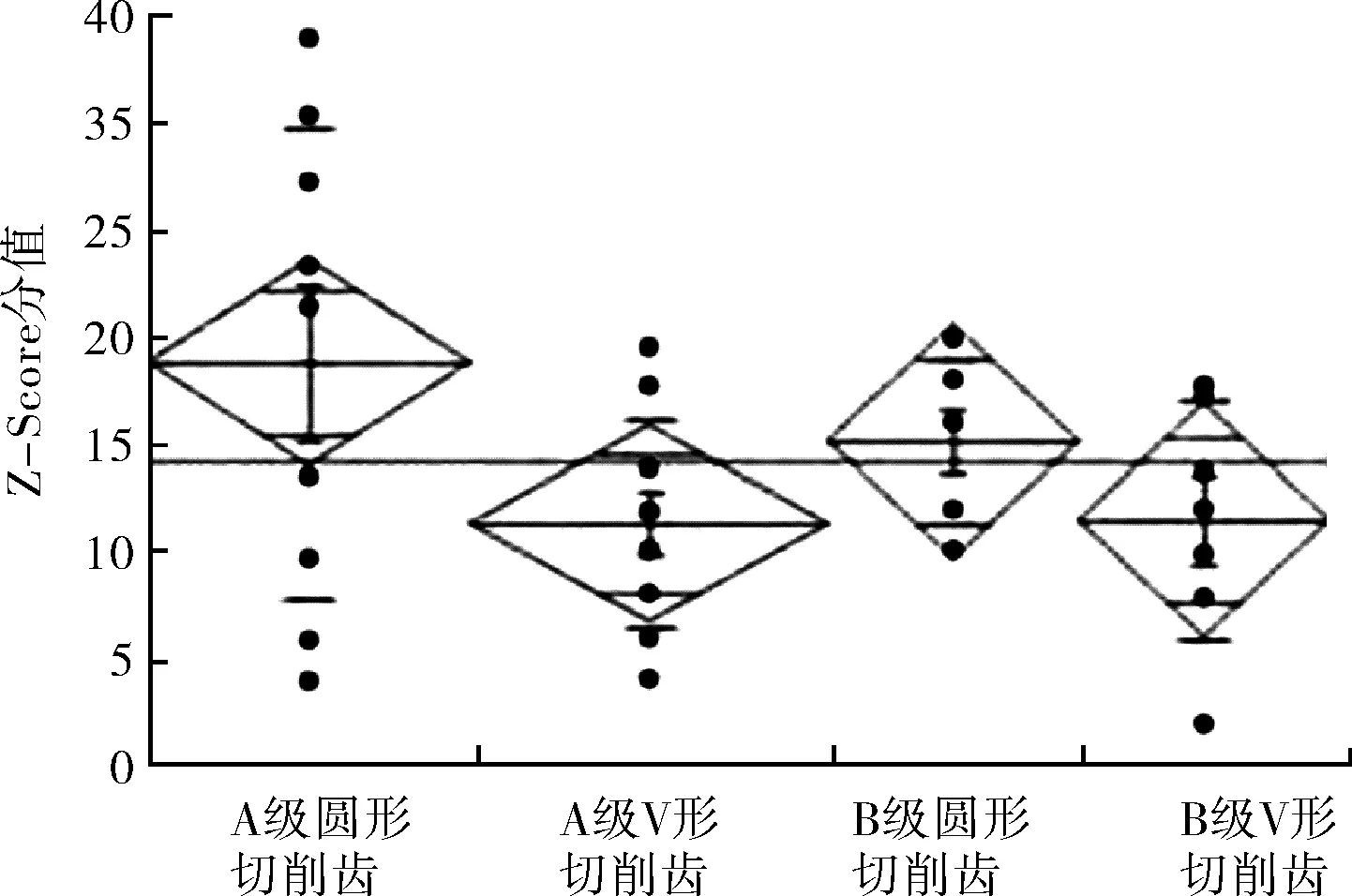

切削齿工作面耐冲击性试验过程中不断增加静载荷,直到切削齿出现第1个裂纹。圆形齿和V形齿的加载结果如图4所示,可以看出,V形齿的损坏载荷比圆形齿低13.6%~17.8%,而工作面与铁砧之间的接触面积小16%。载荷与接触面积的比值表明,圆形齿和V形齿损坏时的应力水平相同。

图3 圆形齿和V形齿PDT结果

图4 圆形齿和V形齿工作面冲击试验结果

2 有限元分析

为防止PDC切削齿过早失效,延长使用寿命,了解PDC切削齿的力学性能极为重要。直接测量不切实际,因此采用有限元方法进行模拟分析[18]。

2.1 切削力对圆形齿结构完整性的影响

切削岩石时,作用于PDC切削齿上的载荷会有很大变化。为了解PDC切削齿应力分布的整体情况,模拟了切削力位置和方向的多种组合。同时,在切削齿尖端施加切削力之前,采集了由于金刚石层和碳化物基底之间热膨胀系数的不匹配而在其中产生的热残余应力[17]。典型的切削力位置如图5所示。

1) 载荷均匀施加在整个切削区域。这是切削延性材料最常见的工况,岩石在围压作用下大多以延性破坏为主。

2) 载荷只施加在尖端/倒角上。当岩石以脆性模式破坏时,可能会发生这种情况。岩石不变形可能会引起切削齿表面载荷的不均匀分布,从而导致倒角承受全部(或大部分)载荷。钻头弹跳和振动也可能引起切削齿尖端/倒角上的峰值载荷。

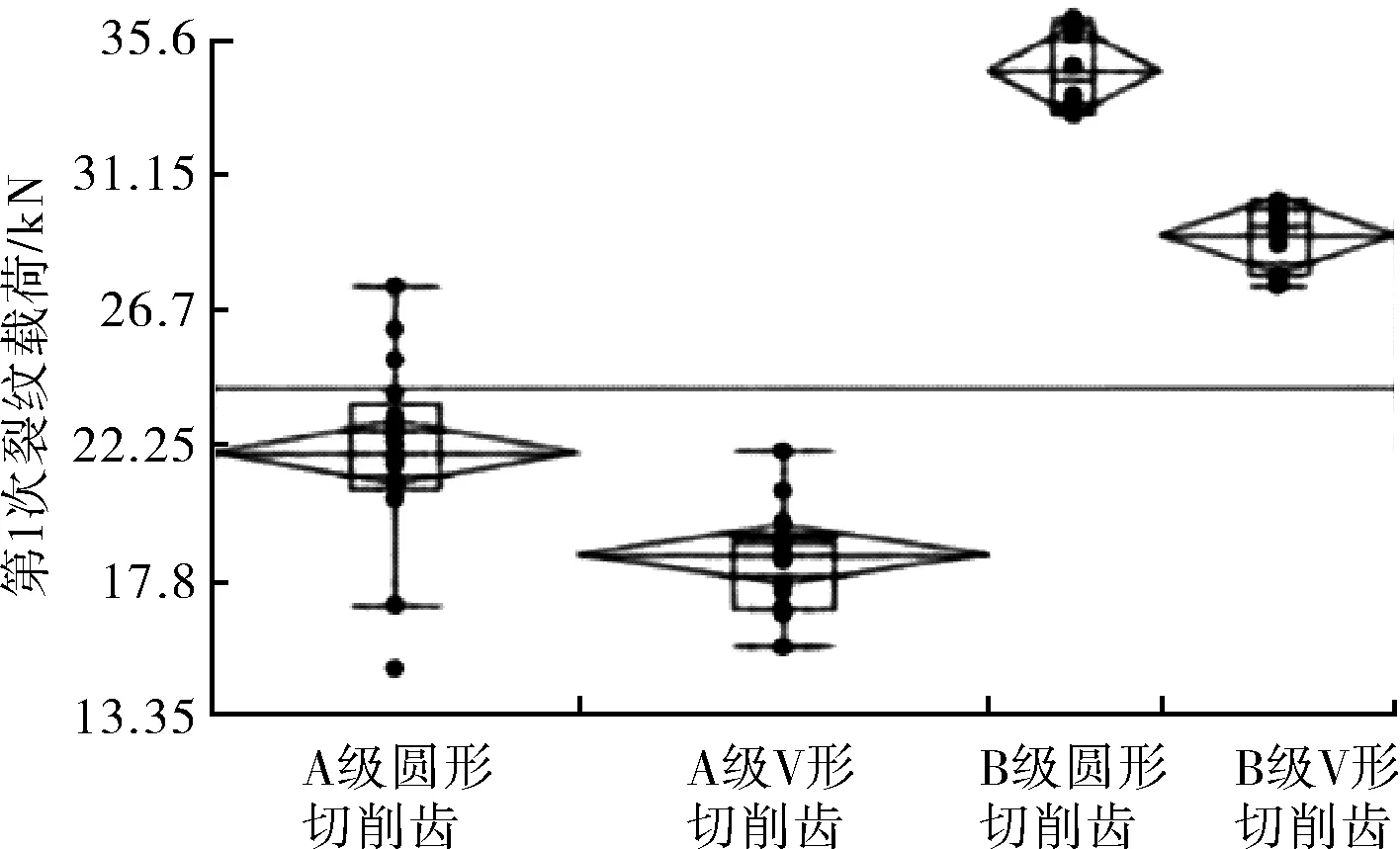

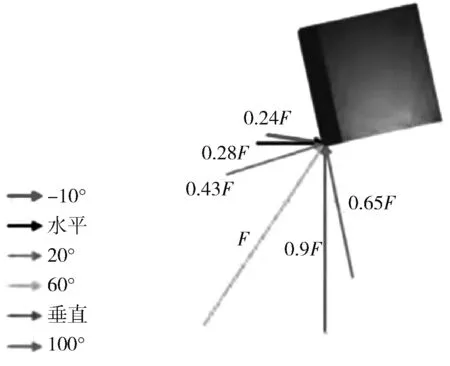

在井下条件下,假设实际岩石切削是在工况Ⅰ和Ⅱ之间,因此模拟这2种极端情况可以得到切削齿上应力变化的可能范围。施加2.98 kN切削力保持不变,有限元模型上的切削力角如图6所示,水平线代表岩石表面,黑色箭头代表切削力方向,切削力与岩石表面之间的夹角为切削力角。对-10、0、20、60、90和100°的切削力角进行了研究。在切削齿尖端/倒角上施加水平和垂直载荷时,切削齿表面的最大主应力如图7所示,可以看出,水平加载时,最大应力发生在切削齿表面,而垂直加载时,最大应力发生在PDC层的外缘。虽然载荷和加载面积相同,但水平加载的最大应力约为垂直加载的4倍。图8显示了水平加载情况下沿AB线的应力,这有助于进行更定量的对比。

图5 切削齿尖端切削力位置

图6 有限元模型中的切削力角

图7 切削齿应力分布

图8 水平加载情况下沿AB线的应力

在载荷大小相同但方向不同(-10~100°)的情况下,切削区域和尖端/倒角上沿AB线的应力如图9所示。可以看出,当载荷仅作用于倒角时,应力水平较高。还发现,在切削力角很小且为负值的情况下,切削齿表面上的应力是拉应力,其大小可以达到1 000 MPa以上,接近PDC层的抗拉强度。在切削力角较大(≥60°)时,切削齿表面不会产生高拉应力区域。

对整个PDC层,达到相同最大主应力所需的载荷按照加载方向进行标准化处理后的结果如图10所示。假设60°为“正常钻进”方向,可以发现,在任何其他方向,都需要较小的力将切削齿应力增大至相同水平。特别是水平或近水平载荷会引起切削齿应力明显增大。

图10 达到相同最大主应力所需的载荷按照加载方向进行标准化处理后的结果

对切削深度0.2 ~8.0 mm、ø16 mm切削齿的应力分布进行了模拟。载荷大小和承载面积都随着切削深度的增大而增大,对切削齿的应力响应以及性能和使用寿命产生很大的影响。此外,还模拟了切削齿烧结过程中的残余应力状态,并将其作为所有其他加载级别的起点。如图11所示,随着切削深度的增大,应力由拉应力向压应力变化。在切削深度大于1 mm的情况下,处于拉伸状态的剩余区域的应力值(约50 MPa)小于热残余应力状态时的应力值(150 MPa),这表明PDC切削齿在正常钻进条件下不会轻易损坏。因此,可以得到结论,当载荷作用于切削齿表面的相应接触面积时,切削齿不太容易在较大的切削深度产生裂纹,而不成比例的加载可能会导致切削齿损坏。

图11 不同切削深度情况下沿切削齿表面中心线AB的应力分布

2.2 圆形齿和V形齿的应力对比分析

为更好地了解切削齿损坏时的应力状态,模拟了前文中切削齿工作面的耐冲击性试验。模拟中采用了相同的应力叠加高度(如图12),表明V形齿的接触面积较小。

图12 圆形齿和V形齿承载面积

图8所示的最大应力发生在切削齿表面的中心线AB上。图4中B级切削齿在加载至损坏时沿AB线的应力如图13所示,可以看出,圆形齿和V形齿在应力峰值和PDC抗拉强度的数量级相同的情况下损坏。

在V形齿工作面的耐冲击性试验中,由于切削齿与铁砧之间的重叠区域较小,损坏载荷较小。实际钻井施工中,由于几何形状的变化而出现不同的重叠区域很少见。利用钻头设计软件计算得到圆形齿和V形齿的切削面积如图14所示。可以看出,除个别情况(切削齿1、9和10)以外,无论几何形状如何变化,每个切削齿的切削面积几乎完全相同。因此可以预测,实际钻井施工中,在载荷相同的情况下,如果圆形齿损坏,则V形齿也会损坏。

图13 圆形齿和V形齿沿AB线的应力曲线

图14 圆形齿和V形齿的切削面积对比

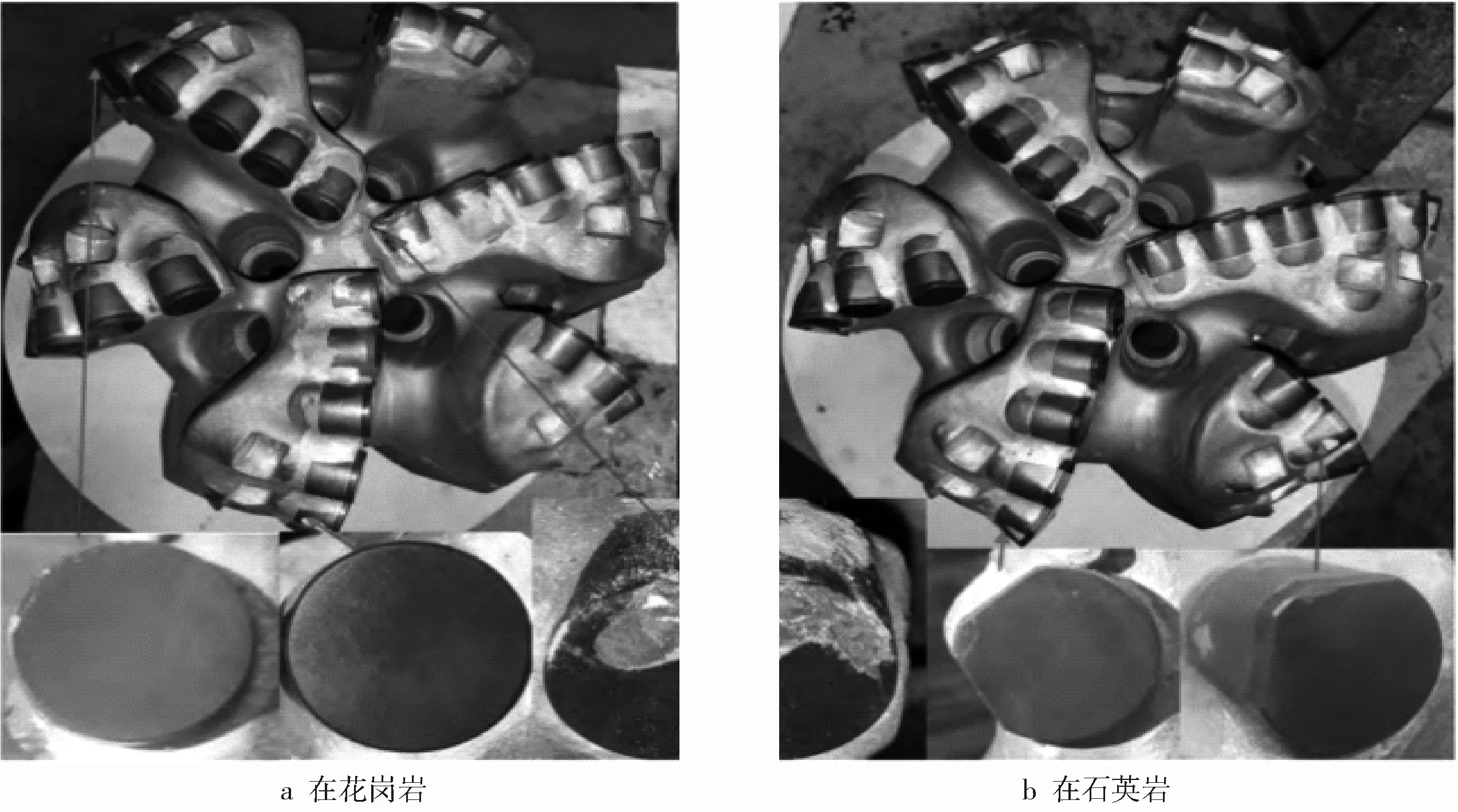

3 全尺寸钻进试验

为评价硬质岩石中几何形状对切削齿冲击损坏的影响,在Sierra White花岗岩(无侧限抗压强度193.06 MPa)和石英岩 (无侧限抗压强度386.12~441.28 MPa)上进行了全尺寸钻进试验。所用6刀翼PDC钻头(切削齿直径16 mm),直径有ø211.725 mm和ø222.25 mm 2种尺寸。所有钻头都去掉了后排切削齿。为便于对比,所用切削齿有圆形和V形2种几何形状,制造工艺也分别有A和B两个等级。

试验是在常压下进行的,钻头转速90 r/min,用水作为钻井液,初始钻压44.45 kN,钻进10 s后增大至88.9 kN,某些试验继续增大至133.36 kN。

每一步钻进持续10 s后中断试验,检查切削齿是否有破损或裂纹[18]。

3.1 ø211.725 mm钻头A级圆形齿和V形齿

1) 花岗岩(第1次)。钻压44.45 kN和88.9 kN,V形齿钻头没有发现切削齿有破损或裂纹。然而在133.36 kN的钻压下,圆形齿钻头有2个切削齿的尖端严重损坏(图15a)。更换切削齿后在石英岩上继续试验。

图15 ø211.725 mm钻头A级圆形齿试验后损坏的切削齿

2) 石英岩。圆形齿钻头试验钻压44.45 kN和88.9 kN,锥形面中另外2个切削齿的尖端严重损坏,而且还在其他4个切削齿上发现有裂纹(图15b)。需要注意的是,有裂纹切削齿的数量仅通过肉眼观察确定,因此可能存在其他表面裂纹和次表面裂纹。大多数裂纹属于指甲纹型裂纹,可能是由于切削齿工作面受到冲击而在靠近尖端的PDC层表面形成的。V形齿钻头试验钻压44.45、88.9和133.36 kN,切削齿未发生严重损坏,只是有15个切削齿(大部分在钻头肩部)有裂纹(图16a),这是由于钻压过大(133.36 kN)造成的。

3) 花岗岩(第2次)。圆形齿钻头更换了2个严重损坏的切削齿,没有更换有裂纹的切削齿。钻压44.45和88.9 kN,又有2个切削齿损坏,这2个齿之前不存在裂纹(图16b)。V形齿钻头试验钻压44.45 、88.9和133.36 kN,没有发现切削齿损坏。此次试验后,发现又有5个圆形齿和1个V形齿有裂纹。

图16 ø211.725 mm钻头A级圆形齿和V型齿试验后损坏的切削齿

为确定是否存在其他表面裂纹和次表面裂纹,钻头上所有切削齿都进行了染色渗透及扫描声学显微镜成像。此外,通过扫描PDC层内多个深度的裂纹观察了裂纹扩展路径。结果表明,大多数裂纹沿切削齿轴线方向扩展,可能是切削齿工作面受到了冲击,而其他一些裂纹则沿垂直于轴线的方向扩展,这明显是切削齿尖端受到了冲击。部分损坏的切削齿如图17所示,V形切削齿Ⅰ位于最中心,肉眼观察没有发现损坏的痕迹,但染色渗透检查显示尖端有一个小裂纹。扫描声学显微镜成像显示,该裂纹方向垂直于切削齿轴线,为次表面裂纹。肩部圆形齿Ⅱ的情况与V形切削齿Ⅰ相似。V形切削齿Ⅲ和圆形切削齿Ⅲ的工作面受到过冲击,裂纹沿切削齿轴线方向扩展。V型切削齿Ⅱ的面裂纹与垂直于切削齿轴线的次表面裂纹造成加载方向难以确定,很有可能是尖端受到过冲击,但不清楚是否面裂纹也是在切削齿尖端开始的,或者是2次加载的结果。圆形切削齿Ⅰ的工作面裂纹没有连接至尖端,这与圆形切削齿Ⅲ的工作面裂纹有所不同。

图17 ø211.725 mm钻头部分损坏的A

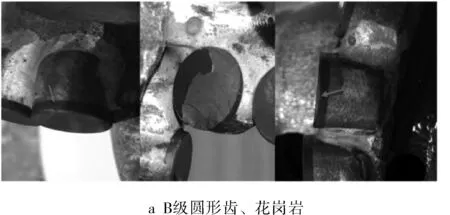

3.2 ø211.725 mm钻头B级圆形齿和V形齿

1) 花岗岩。钻压44.45 kN和88.9 kN,圆形齿钻头仅有3个齿损坏(如图18a)。钻导眼时(钻压≤13.336 kN,转速≤25 r/min),最中心的齿损坏。在2个鼻部的切削齿上发现有小削片,这也可能是钻导眼时产生的,试验结束后才发现。V形齿钻头没有任何切削齿损坏,这2只钻头在石英岩上继续试验,没有更换损坏的圆形齿。

2) 石英岩。钻压44.45、88.9和133.36 kN,圆形齿钻头在钻压增大至88.9 kN后,没有任何额外损坏。在钻导眼时,V形齿钻头2个最中心的切削齿损坏(如图18b),后续试验没再发现V形齿损坏。

图18 ø211.725 mm钻头B级圆形齿和V形齿试验后损坏的切削齿

切削齿上载荷方向、大小和分布的组合是造成切削齿损坏的原因。圆形齿和V形齿在钻导眼过程中都有损坏,但在后续试验中,当所有切削齿均与岩石接触时就没有损坏。试验结果表明,与钻井时的稳态载荷相比,垂直于切削齿轴线的载荷在切削齿中产生更高的应力(如图10),从而导致切削齿损坏,因此载荷方向似乎是钻导眼时切削齿损坏的主要原因。

3.3 ø222.25 mm钻头B级圆形齿和V形齿

1) 花岗岩。钻压44.45 、88.9 和133.36 kN,V形齿钻头没有切削齿损坏或产生裂纹,而圆形齿钻头在钻压为133.36 kN时,最中心的切削齿严重损坏(如图19),损坏方向表明尖端明显受到了冲击。

图19 ø222.25 mm钻头在花岗岩和石英岩上试验后损坏的切削齿

2) 石英岩。钻压44.45 、88.9和133.36 kN,没有任何额外的切削齿损坏,但是2个圆形齿和1个V形齿的表面有裂纹,还有1个V形齿上发现有细小的削片(如图19)。

总的来说,全尺寸试验中有8个圆形齿和2个V形齿严重损坏,其中有7个圆形齿位于锥形面,锥形面的切削面积较大,因此切削齿比切削结构其他部位的载荷更高。值得注意的是,最中心的V形齿比圆形齿的切削面积大,但只在1个试验中发现V形齿有损坏。因为2种切削齿属于同一等级,所以损坏的应力应该相等。因此,可以安全地假设V形齿承受的应力较小,因此来自地层的载荷也较小。不同岩石44.45 kN钻压下切削齿和钻头之间的机械钻速和机械比能(MSE)对比如图20所示。可以看出,除了石英岩中的ø222.25 mm钻头B级圆形齿和V形齿以外,V型齿的机械钻速均高于圆形齿。即使当圆形齿的机械钻速较高时,V形齿的机械比能(MSE)一直较低。V形齿提高了切削齿与岩石之间相互作用的效率,导致机械比能降低29%。

图20 不同钻头和切削齿之间的机械钻速和机械比能对比

在所有试验中,A级圆形齿ø211.725 mm钻头的2个齿在88.9 kN的钻压下损坏。然而,尽管V形齿钻头在133.36 kN的钻压下进行了两次试验,但都没有切削齿损坏。以石英岩为例,当钻压增大50%、扭矩提高15%时,每个V形齿的载荷或多或少会达到相同的比例。机械钻速提高37%表明每个切削齿的载荷分布面积更大。

扫描结果表明,即使肩部的切削齿也会出现平行于PDC层的次表面裂纹,如图17中的切削齿Ⅱ。肩部切削齿的切削面积非常小,因此承受的载荷相对较小,对于保径齿更是如此。然而,由于钻头横向运动而对保径齿造成冲击损坏的情况极为常见。尽管试验振动测量值也没有显示出钻头加速度之间的明显差异(如图21),但微小的轴向和横向位移可能会使切削齿尖端受到冲击而损坏。岩石孔底对比发现,用V形齿钻头钻进的孔底更加平滑,这可能有助于延长切削齿的使用寿命(如图22)。

图21 钻头轴向加速度和横向加速度

图22 ø211.725 mm钻头圆形齿和V形齿钻进的孔底对比

4 现场试验

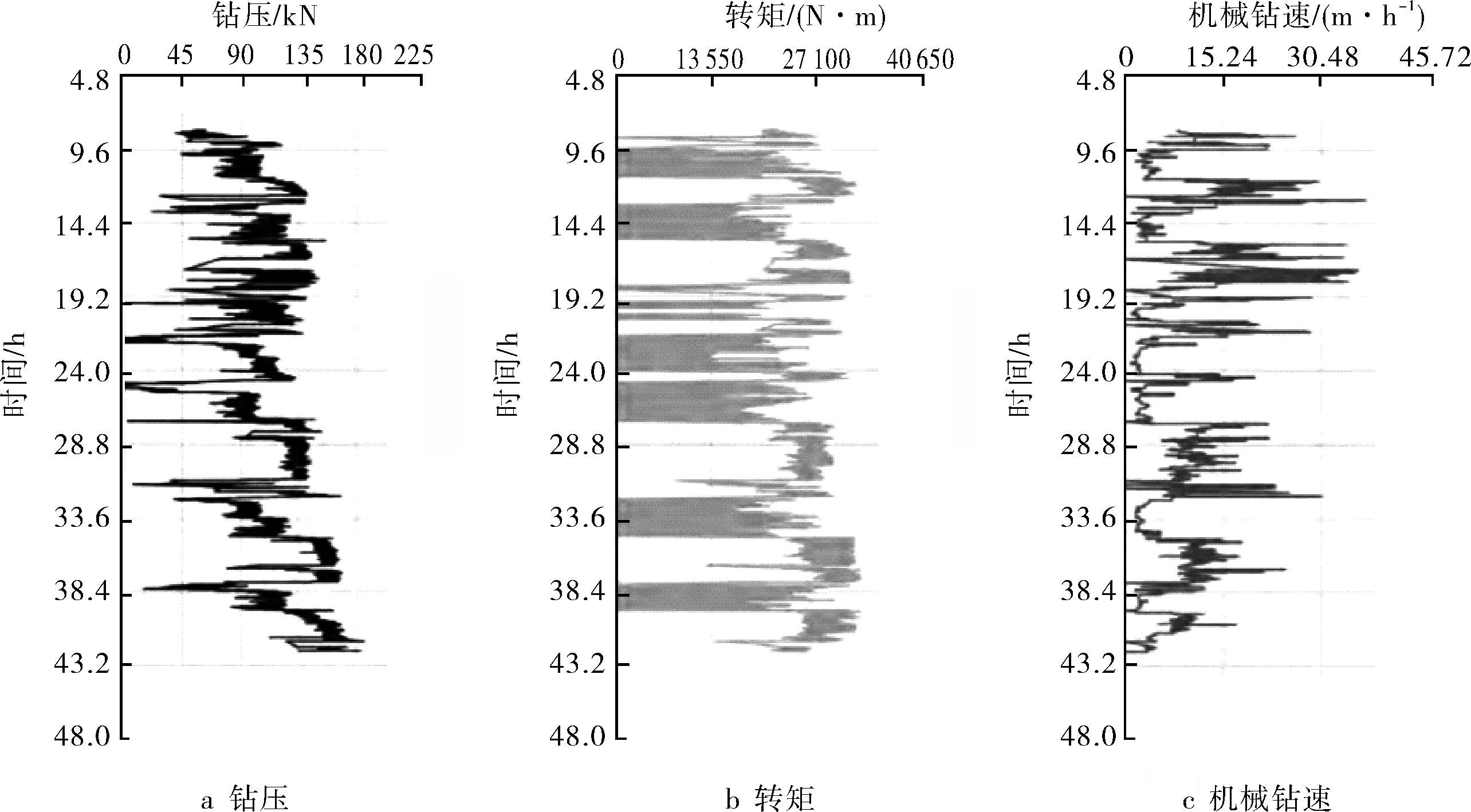

1) 在美国俄克拉荷马州中南部的石油省(SCOOP)。一只ø222.25 mm 7刀翼713钻头在一口井的水平段钻进中得到了应用,该钻头采用相同等级的圆形齿和V形齿组合设计,切削齿直径为13 mm。该井在超过7 620 m深度地层含燧石夹层,致密坚硬、研磨性强,该钻头耗时31.5 h钻进210.312 m,平均机械钻速为6.675 m/h,滑动钻进机械钻速最小值为3.048 m/h,旋转钻进机械钻速最大值超过30.48 m/h(如图23)。

图23 钻进参数随时间的变化关系曲线

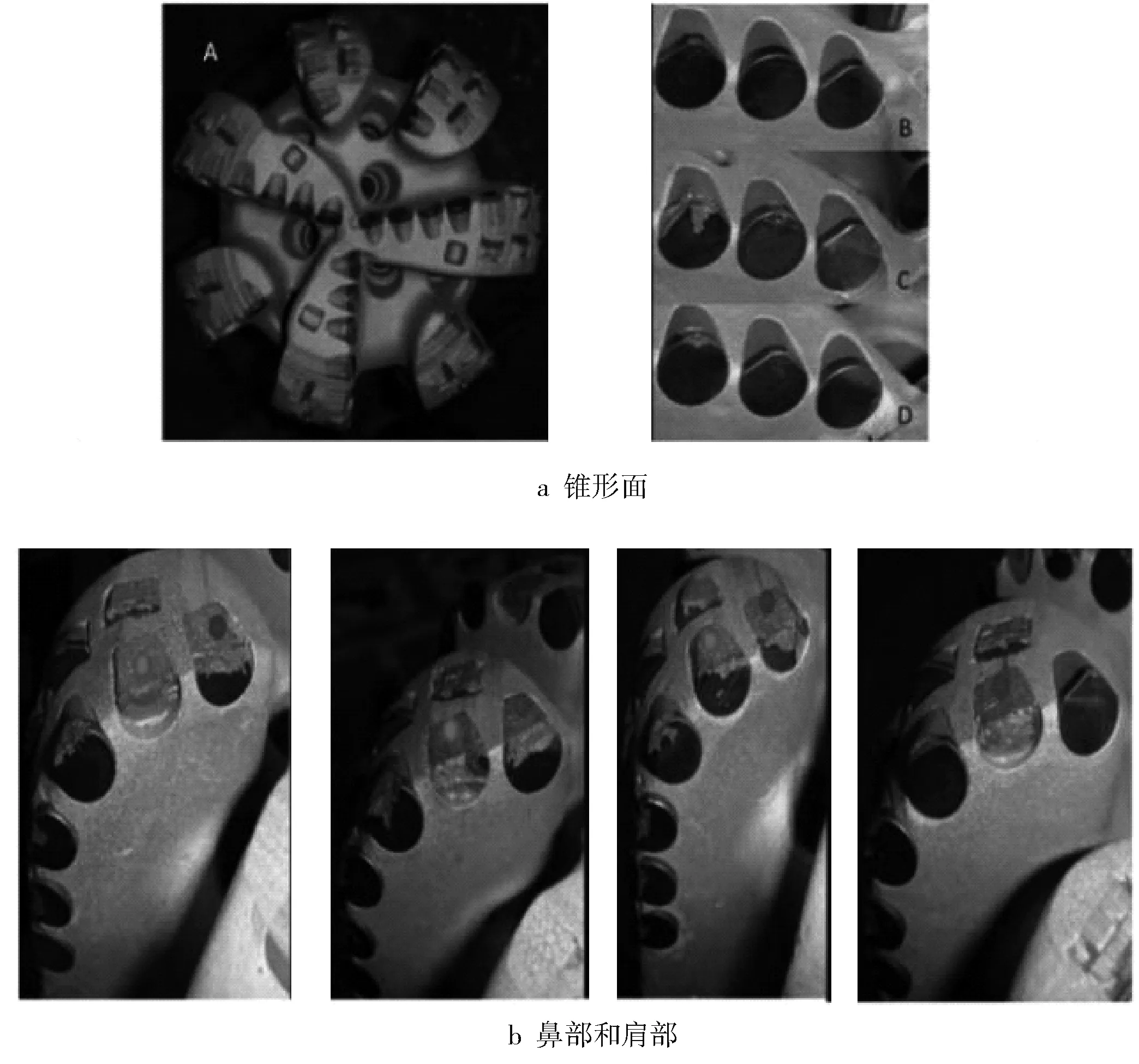

钻头起至地面后的照片如图24 a所示,可以看出,切削齿受到不同程度的损伤,锥形面中圆形齿(如图24 a的B第2个齿)和V形齿(如图24 a的D第2个齿)上可以看到实验室观察到的指甲纹型裂纹,且这2个齿距钻头中心的距离差不多,加载条件应该相同。还发现,锥形面上的切削齿也有明显的冲击损坏痕迹,如图24a上的B和 D左边第1个齿及图24a上的C左边第1个齿和第2个齿。其中一些齿上还有面裂纹,有些裂纹方向垂直于钻头轴线(图24a上的B),还有些裂纹方向平行于钻头轴线(图24a上的C和图24a上的D)。图24a上的C左边第1个齿上的裂纹通常称为“猫眼裂纹”。当切削齿在水平或垂直方向加载时,损坏模式与有限元分析中的高拉应力区域相匹配(如图7)。对这个特定的切削齿,从紧邻“猫眼裂纹”的第2个裂纹的方向来看,尖端应该受到了冲击。

图24 切削齿磨损状态

鼻部和肩部的切削齿的磨损状态对比如图24b所示。因为一些切削齿上的损伤导致无法识别切削齿形状,所以照片上增加了蓝色(圆形齿)和红色(V形齿)圆点。可以看出,圆形齿和V形齿都有严重损伤,特别是每个刀翼上的第2个齿。还发现切削齿基底有热磨损的痕迹,这可能是在冲击损坏的同时或之后形成的。工作面上没有发现裂纹,但尖端受到过冲击,且其他部位有明显的热损伤。

总的来说,对比圆形齿和V形齿的磨损状态并不能明确区分切削齿的耐冲击性和耐热磨损性,部分原因可能是在一些切削齿损坏后,分布在切削结构其他部位的载荷使它们具有相同的磨损状态。

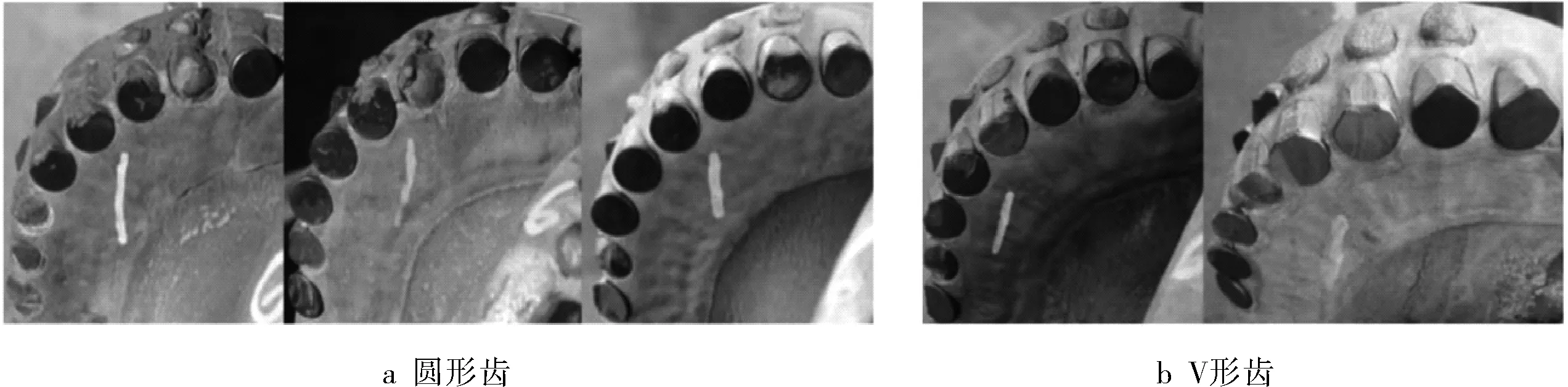

2) 在美国西德克萨斯州米德兰盆地。5口井的直井段钻进中各使用了1只ø565.15 mm 616钻头,钻遇地层为砂岩、页岩、硬石膏和白云岩互层中的San Andres、Brushy Canyon和Spraberry地层,下入深度和起出深度几乎完全相同。其中2只钻头的切削齿都是V形齿,另外3只钻头的鼻部和肩部的切削齿是圆形齿,锥形面和后排中的切削齿为V形齿。5只钻头的钻进进尺和机械钻速如图25所示,总的来说,V形齿钻头比圆形和V形混合齿钻头的机械钻速高。此外,从图26可以看出,与圆形齿相比,V形齿的损伤略轻。即,2种切削齿的尖端受到冲击的痕迹都很明显,但与实验室试验结果相匹配的圆形齿则更常见。例如,图26a中24个圆形齿中有7个齿出现了PDC分层,而图26b中16个V形齿中有2个齿出现了PDC分层[1,2,18]。

图25 机械钻速和钻进进尺对比

图26 圆形齿与V形齿磨损状态对比

5 结论

1) 在Sierra White花岗岩上用立式转塔车床(VTL)进行的试验结果表明,圆切削齿和V形切削齿的耐热磨损性相差不大;尽管V形切削齿在尖端冲击试验中分值较低,但在全尺寸钻进试验中,尖端冲击损伤要比圆形切削齿小,这不仅是因为高切削效率减少了切削齿上的载荷,而且还由于井底岩脊减少,降低了与切削齿碰撞的机率。

2) 切削力和残余应力引起的切削齿应力分布与PDC切削齿的损伤类型密切相关。有限元分析和工作面冲击试验结果表明,圆形切削齿和V形切削齿损坏时的应力水平相同。

3) 实验室全尺寸钻进试验发现,圆形切削齿和V形切削齿都有表面裂纹,且大多数裂纹都沿切削齿轴线扩展,这可能是由于工作面受到冲击的结果。在随后的试验中,没有任何表面裂纹导致切削齿严重损坏,现场试验也观察到了相同的结果;在表面裂纹很少或没有痕迹的情况下,PDC层可能会形成次表面裂纹,且大多数裂纹沿垂直于切削齿轴线的方向扩展。

4) 实验室全尺寸钻进试验中,将切削齿类型从A级改为B级后发现,损坏的切削齿数量明显减少,这与工作面冲击试验结果相吻合。在载荷比A级切削齿高约50%的情况下,B级切削齿上才形成了裂纹。

5) 实验室全尺寸导眼钻进试验模拟了软硬交错地层钻进的情况,在低钻压和低转速下,2次试验中最中心的切削齿都有损伤,这可能是不正常的加载方向造成的。

6) 现场试验结果表明,V型切削齿与圆形切削齿的磨损状态相似,但结果更好。