基板玻璃气电窑炉电极失压研究

赵龙江 杨威 王答成 徐剑 徐莉华

(彩虹显示器件股份有限公司 咸阳 712000)

0 引言

随着高世代基板玻璃引出量增大,气电混合窑炉预熔前区的熔化压力也随之增加,在正常生产条件下,氧化锡电极使用的电流密度应控制在0.1 A/cm2以下,超过这个使用极限就会造成电极局部过热,加剧电极损坏速率[1-3]。同时随着投料量的增加,窑炉预熔前区高度方向上的温差分布差异也会随之增加,造成局部阻值过小、电流分布不均现象。这种截面高度方向上的电参数分布不均就会严重影响窑炉中上部的导电性能[4],再加之玻璃液电阻的负温度特性,恶性循环就会加剧,久而久之电流就会越发往阻值小的回路流动,造成预熔前区电极正常回路上的电压出现异常下降,即为“电极失压现象”,电极失压现象的产生会严重影响窑炉正常的熔化工艺,造成玻璃基板缺陷产生,对正常生产造成严重损失,因此,研究电极失压的电场机理,探究一种新的预熔前区功率分配是解决电极失压问题的关键措施。

本文通过建立气电混合窑炉预熔前区电极截面高度方向上的等效电场模型,研究在线工艺条件下加载电流后截面高度方向上的电流及阻值分布变化,结合预熔前区功率调整后仿真模拟验证,为解决预熔前区电极失压问题提供理论基础和解决思路。

1 电极等效电场模型分析

为了研究大投料量气电混合窑炉预熔前区1#电极截面高度方向上的电流及阻值分布,建立1#电极截面高度方向上的等效电场模型,根据欧姆定律计算不同高度位置对应的阻值和电流,如图1所示。

图1 电极截面高度等效模型示意图

根据不同温度下对应的玻璃液电阻率分别得出T1、T2、T3温 度 所 对应的玻璃液 电 阻 率,如图2所示。根据欧姆定律及并联电路计算原理:

图2 截面不同温度对应玻璃液电阻率

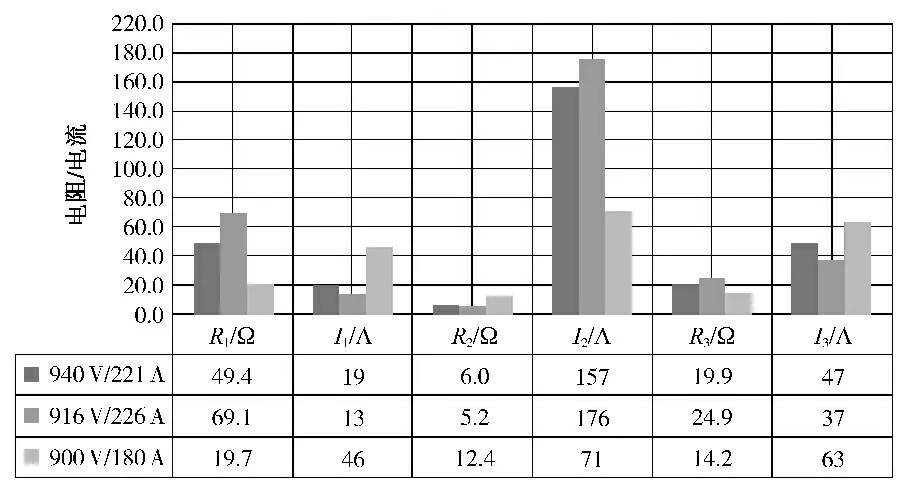

当1#电极加载电流221 A,对应电压为940 V时为基础理论模型数据,1#电极加载电流226 A,对应电压为916 V时为对比理论模型,1#电极加载电流180 A,对应电压为900 V时为探索理论模型,三种理论模型参数的计算结果如图3所示。

图3 不同模型参数下电参数计算结果

从计算结果可以看到,当加载221 A电流时,R1/I1、R2/I2、R3/I3在阻值及电流的分配已经出现中间温度高阻值小电流大的不均现象,随着电流加载 至226 A,R1/I1、R2/I2、R3/I3在阻 值及 电流 的分配出现了加剧现象,电流越发往中间流动,中间玻璃液产生的焦耳热更多,导致电极芯部过热,两端与芯部温度及阻值差异更大的现象,因此,随着加载电流过程的进行,电流大部分作用于芯部,阻值差异化更大,因此,1#电极总功率反而下降,电压也随之下降,就出现了“电极失压问题”。随着电流降低,R1/I1、R2/I2、R3/I3在阻值及电流的分配出现差异逐渐变小,是后续解决失压问题的探索思路。

2 预熔前区功率分配模拟研究

基于电极截面高度方向上的等效电场模型分析,制定了仿真模拟方案,未调整之前记作Normal,调整后记作Case。在保持窑炉燃气量及熔化量不变的条件下,将1#、 2#电极功率下调20%,分别由203 kW、191 kW下调至163 kW和153 kW,3#、 4#电极功率提升20%,分别由166 kW、145 kW上调至206 kW和183 kW,仿真结果如图4所示。

图4 调整后前区料山及中心流速变化

从窑炉预熔前区功率调整后仿真结果可以看到,调整后左右两侧料山间距由140 mm增加至430 mm,有效改善了两侧料山向中间牵手造成池底温度异常波动的现象,料山中心玻璃液流速也由1.39 mm/s提 升 至3.56 mm/s,3#、 4#电 极 位 置 玻璃液上方温度小幅上升,流场第一循环流速率明显提升,加快了预熔前区的循环速率,有效改善了窑炉预熔前区高度方向分布不均匀问题。

3 结论

(1)通过对窑炉预熔前区1#电极截面高度方向上建立等效电场模型,进行3种不同电参数计算分析,结果表明截面高度方向本身就存在中间温度高、阻值小电流大的不均现象,随着继续加载电流,电流越发往中间流动,中间玻璃液产生的焦耳热更多,导致芯部过热,两端与芯部差异更大的现象,因此随着加载电流过程的进行,电流大部分作用于芯部,阻值差异化更大,1#电极总功率反而下降,电压也随之下降,就出现了“预熔前区电极失压现象”。

(2)保持窑炉燃气量不变,将1#、 2#电极功率下调20%,3#、 4#电极功率上调20%,仿真结果表明料山间距由140 mm增加至430 mm,可以有效解决两侧料山向中间牵手造成的池底温度波动问题。

(3)保持窑炉燃气量不变,将1#、 2#电极功率下调20%,3#、 4#电极功率上调20%,仿真结果表明料山中心玻璃液流速显著提升,3#、 4#电极位置玻璃液上方温度小幅上升,第一循环流速率明显提升,有效改善了窑炉预熔前区高度方向电参数分布不均匀问题,为解决预熔前区电极失压问题提供了解决思路。