平板玻璃熔窑电助熔设计与计算

何奎 邓永财

(中国建材国际工程集团有限公司 上海 200063)

0 引言

随着国家作出实现碳达峰、碳中和的重大战略决策,为了全面贯彻新发展理念,其中特别提到坚决遏制高耗能高排放项目盲目发展,提升其准入标准。玻璃行业作为高耗能、高污染的双高型行业,对于节能减排面临更高的要求。经过多年的技术发展和积累,传统火焰熔窑的熔化技术已达瓶颈,进一步节能降耗潜力有限。

玻璃液在高温熔融状态下是一种电导体。电熔化已在玻璃行业广泛使用,电助熔热效率高、玻璃的热稳定性和均匀性好,具有提高玻璃质量和降低能耗等优点,有广阔的发展空间。传统大型平板玻璃熔窑电助熔负荷未超过10%,节能效果有限,实现节能减排技术性突破,增大电助熔负荷势在必行。

平板玻璃熔窑稳定的玻璃液流和合理的液流位置及形态对玻璃熔窑的操作至关重要,电助熔玻璃熔窑的电功率输入及位置设计同样要以保证玻璃熔窑的配合料层、环流Ⅰ、环流Ⅱ以及生产流的稳定为前提。电助熔功率分配和分区设计及电极布置是电助熔玻璃熔窑的设计难点和设计关键,需结合火焰空间热负荷保证工艺制度和温度梯度,为保证设计合理,必要时需借助数学模拟或物理模型等辅助手段。

1 电助熔玻璃熔窑的设计与计算

1.1 电助熔加热功率及装机功率计算

普通平板玻璃(12%碎玻璃)理论熔化热由以下几部分组成:

①生成硅酸盐耗热:272 kJ/kg玻璃液;

②玻璃液加热至1400 ℃所需热量:1842 kJ/kg玻璃液;

③生成玻璃耗热:314 kJ/kg玻璃液;

④蒸发水分耗热:104 kJ/kg玻璃液;

理论熔化总热耗:2533 kJ/kg玻璃液(不含玻璃液生成气加热耗热),转换为电能为0.7 kWh/kg玻璃液,考虑到电极水套及变压器等能量损失,电助熔的热效率可达85%~90%,那么玻璃液所需输入功率为32~34 kW/t玻璃液(不包含窑炉散热损失),装机功率按40~45 kVA/t玻璃液配置。

1.2 电助熔分区设计

一般来讲,在热点区域增设电助熔是没有问题的,可以强化热点,减少或消除池底玻璃三角缓冲滞止区,对玻璃熔化及澄清均有好处;在投料口区域增设电助熔,总体上也不会对玻璃熔窑整体环流产生破坏性影响。当需要大功率输入且在热障区及投料区所设功率仍不足以满足所希望的电加热功率时,熔化区会分多区布置电极。

投料口区域池底温度低,一般理所当然地认为电助熔大部分功率应增设在该区域,事实上国内确实有厂家这样分区布置电助熔,但效果并不理想。对此做数学模拟,方案1:前置四区均布电极,装机功率3600 kVA;方案2:前区均布三排电极,装机功率1500 kVA,热障区两排电极,装机功率2100 kVA 。

图1为600 t/d颜色玻璃电助熔数学模拟玻璃液流示意图。

图1 600 t/d颜色玻璃电助熔数学模拟玻璃液流示意图

数学模拟对比显示,方案1池底热点前移,较大地改变了玻璃窑炉纵向液流形态,不利于玻璃的熔化和澄清。

电助熔加热功率需多区布置时,功率分布不仅需考虑纵向液流状态的改变情况,同时也不能使火焰空间燃料热负荷降低导致配合料层温度过低的情况出现。大功率电助熔平板玻璃熔窑设计必要时需借助数学模拟软件或物理模型,模拟电能输入对玻璃液流及工艺制度的影响,保证大功率电能有效输入。

1.3 电极分布设计与计算

通常一个电助熔玻璃熔窑电功率及分区确定之后,下一个问题就是如何确定变压器的二次侧电压参数。由电功率公式可知,电助熔玻璃熔窑电极间电阻计算的准确性直接影响到输电设备参数的准确性。

1.3.1 电极的选择及插入方式

平板玻璃熔窑电助熔所用电极一般采用钼电极。平板玻璃熔窑规模尺寸大,底部有足够的空间满足电极的布置需求,底插垂直电极电流分布均匀,电流密度小,一般可满足使用一个窑期的要求。

钼电极适合平板玻璃电助熔,但配合料中含有PbO、As2O3、 Sb2O3等氧化物时,钼电极有被氧化的风险,从而影响电极使用寿命。钼电极的侵蚀速率很大程度上与电流密度有关,当电流密度低于0.5 A/cm2时,腐蚀速度极低,电极长期使用,尺寸几乎不变。当电流密度升高到1.0 A/cm2以上时,腐蚀速度会突然升高,钼电极侵蚀很快。钼电极在平板玻璃电助熔中使用时建议电流密度为:0.7~1.0 A/cm2。

钼电极在650 ℃以上氧化剧烈,保护钼电极通常使用间接式冷却水套。间接冷却水套的作用是冷却电极与电极砖之间的玻璃液,利用冷凝后的玻璃液隔离氧化物对电极进行防氧化保护,所以电极与电极砖的间隙设计非常关键,设计间隙要考虑玻璃料性及水套冷却强度等影响因素。

1.3.2 电极间电阻的计算

电极间玻璃液电阻可使用电阻计算公式:

式中:r——电阻率,W·cm;

l——电极插入深度,cm;

s——横截面积,cm2。电阻率与玻璃成分及电极安装区域玻璃液温度有关,电阻率随温度变化较大,掌握安装电极区域玻璃液温度很关键。一般平板玻璃电阻率可根据经验公式计算,实验室实测准确度更高一点。

平板玻璃熔窑电助熔电极之间连接简单,电极间电阻一般有以下两种计算方式:

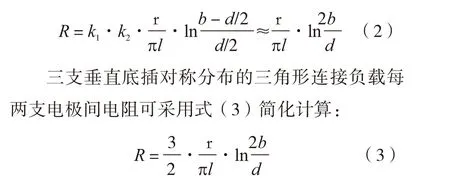

两支垂直底插布置的平行棒状电极之间的电阻可简化按式(2)计算:

式中:k1——玻璃液温度不均匀系数,1.05~1.1;

k2——与电极布置有关的修正系数,1.3~1.4;

r——电阻率,W·cm;

l——电极插入深度,cm;

b——电极间距,cm;

d——电极半径,cm。

实际上,由于电极顶端有大量电流通过再加上电力线呈现纺锤状,上两式计算电阻可能比实际要大一些。对于复杂的电极排列情况,电极间的电阻建议用模拟实测的方法来确定会更加稳妥。

1.3.3 二次侧电压计算

玻璃液的导电行为遵从欧姆定律和焦耳定律。电助熔功率及电极间电阻确定之后便可以计算二次侧电压,为变压器选型提供设计参数。电压计算公式:

式中:U——电压,V;

P——功率,W;

R——电阻,W。

考虑因停电导致玻璃熔窑温度变低、用电高峰电压低、环境温度及电助熔功率增大等因素,设置变压器上限时应留一定余量。同时也要考虑计算电阻比实际电阻要小等影响因素来设计变压器二次侧电压下限。

由于高温玻璃液是良好的导电体,电极间电阻很小,二次侧电压一般不会太大。一般情况下,为了保证用电设备及人身安全,在满足工艺要求的条件下电极间距不要设计过大,保证各部分电极对地电压降至最小范围。

1.3.4 电流及电流密度

电极间电流计算公式:

式中:I——电流,A;

P——功率,W;

R——电阻,W。

由于高温玻璃液之间的电阻很小,电极间的电流会很大,从对电极的保护角度考虑,对电极电流密度进行复核非常有必要。计算电阻比实际电阻小会导致计算电流密度比实际电流密度小,复核电流密度时将计算电阻按0.5~0.8系数进行修正。另外,电极之间的电力线不是均匀分布的,电极正面电流密度大于电极背面电流密度,计算电流密度为整个电极面的平均值,不合理的电极布置会导致电极电流密度大的部位侵蚀严重。

平板玻璃电助熔一般使用功率较大,设计电极布置时一般采用三相供电以保证用电平衡,但三相供电同时也有杂散电流存在的情况,这种杂散电流会影响耐火材料的使用寿命,干扰其它区域的温度控制,设计电极布置时应考虑各分区间距及边部电极与池壁的距离。为防止电流密度过高对电极产生过快侵蚀,控制系统一般需设计过流保护措施及报警装置。平板玻璃熔窑平面尺寸大,各部位温度相对稳定,电助熔能量输入一般采用恒功率控制。

高温下的玻璃液电阻小,电压低,电流有时会超过几千安培,所以变压器一般选择低压大电流隔离变压器,同时要求变压器正级绝缘,初次级之间必须有屏蔽层,以免相互影响。

2 结论

(1)合理设置电助熔有利于提高熔窑的熔化能力,玻璃熔窑的设计熔化率可提高20%~30%,减少单位玻璃液散热面积,降低能耗,如果只是简单的将电助熔部分替代生物燃料,单位玻璃液散热面积没有减少,节能预期可能不会太明显。

(2)底插式电助熔电极布置,可提升池底玻璃液温度,增加池深有利于提高熔化能力,可适当减少玻璃熔窑平面尺寸,同时设计深池可提高最底层玻璃液电阻,有利于对池底的保护,特别是对大功率电助熔玻璃熔窑尤为重要。

(3)电助熔功率输入分区及电极布置,应遵从工艺操作制度,与火焰空间热负荷相结合,保证玻璃窑炉纵向对流形态不发生大的变动及玻璃液温度梯度满足工艺操作要求。

(4)复杂电极排布的电阻计算难度大,准确度不高,因此,电熔窑用的隔离变压器的电压和电流往往需要较大的适应范围。计算相对准确会减少供电设备投资。

(5)玻璃电助熔电极之间的电阻影响因素很多,目前计算所需基础数据不完善,计算公式所得出的电阻也是电极间的平均电阻,目前还没完善的模型来计算局部电阻,这方面还需相关科研院所加大研发力度。