涡轮叶片切削参数研究与仿真

马嘉恒,孙强,赵童,马连春

(1.大连交通大学机械工程学院,辽宁大连 116028;2.山东华宇工学院机械工程学院,山东德州 253034;3.北京工业大学材料与制造学部智能机械研究院,北京 100124;4.石家庄巨力科技股份有限公司,河北石家庄052161)

0 前言

随着航空行业的不断发展,航空市场对涡轮叶片的需求逐渐朝着品种多、生产切换频繁的趋势发展。而涡轮叶片型面精度又对航空发动机使用寿命与效率具有重要影响[1]。因此对叶片加工参数的选择提出了更高的要求。目前对涡轮叶片加工参数的选择多依靠加工经验而确定,未有依据的参数选择将对加工过程的可靠性与安全性产生很大挑战。为此对涡轮叶片的加工参数进行研究,对选择更优加工参数及提升加工精度具有重要意义。

黄涛等人[2]针对薄壁叶片加工变形问题,以变形为目标,为涡轮叶片规划了合适的加工工艺,得出了相应的加工参数。李许庆等[3]以涡轮叶片为研究对象,将智能优化算法与虚拟仿真技术相结合,对叶片加工参数进行了研究,得出了优选的粗铣加工参数。汪超台等[4]在对分流叶片进行参数化建模的基础上,依据切削用量经验公式得出了相应的加工参数,并对工艺参数进行了仿真与试验验证。邓宇锋[5]针对透平叶轮结构叶片,在其切削力与工件变形之间建立相应映射关系,得出了不同位置切削力的大小,实现了变切削力加工,得出了相应加工参数,获得了较高加工精度。王子恺等[6]使用切削力频谱分析的方法对高压动叶片切削参数的优化进行研究,得出了切削稳定性较好的部分切削参数。

上述研究主要集中在其他类型叶片某一工序加工参数的研究,然而针对涡轮叶片整个加工工艺参数及其对叶片质量的系统研究较少,影响了涡轮叶片制造精度的提升。

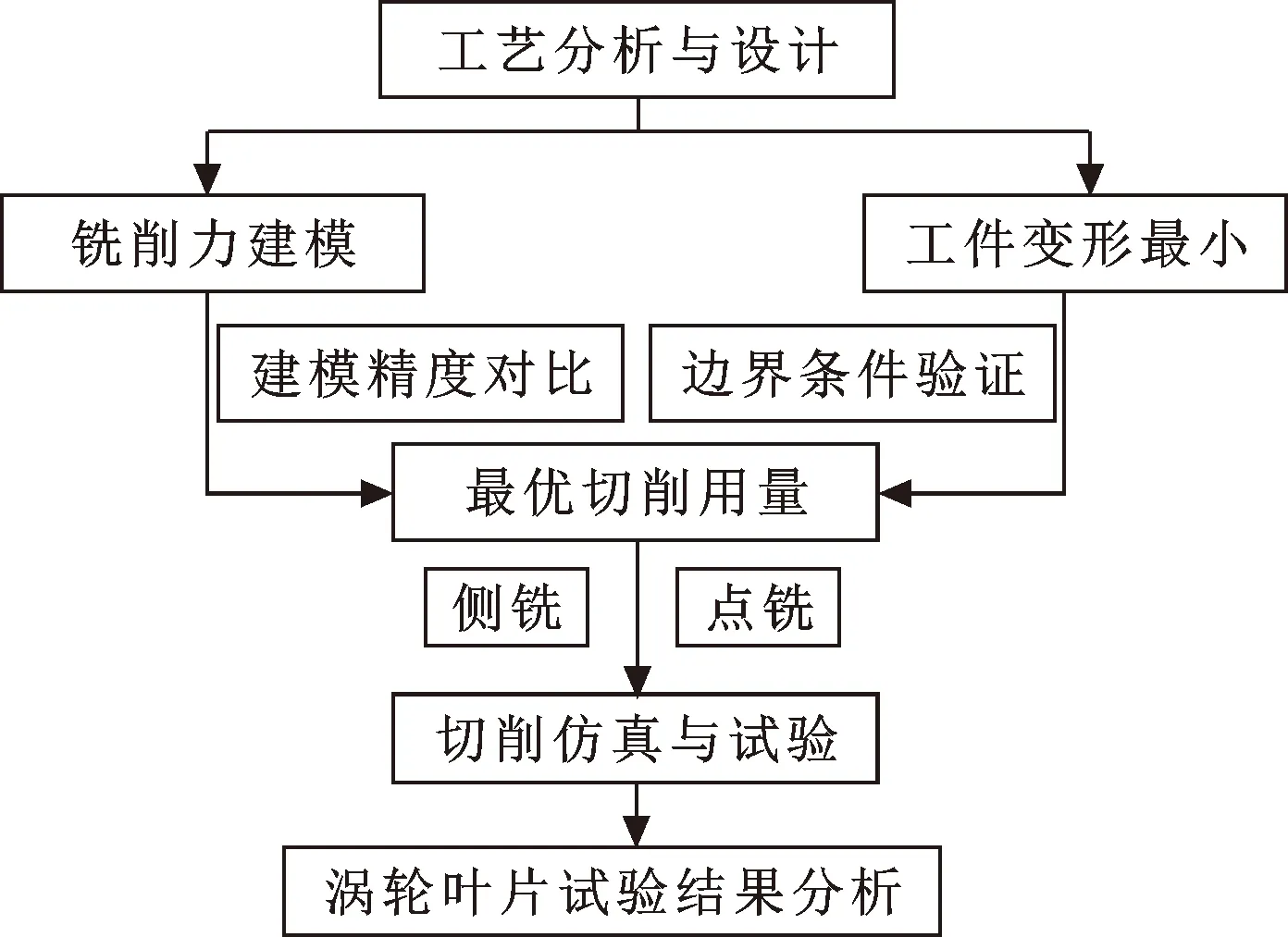

本文作者以某涡轮叶片为研究对象,设计了一种五轴加工工艺。在此之上,以加工效率最高为优化目标,加工变形最小为边界条件,对铣削力进行解析建模,验证经验模型准确性,使其作为变形求解边界条件,求解最优切削用量。利用数控编程技术及虚拟仿真技术对涡轮叶片进行轨迹仿真,并对比侧铣、点铣加工效果,选取最优加工方式及相应加工参数。最后通过叶片试验对加工精度进行验证。为确定涡轮叶片加工参数奠定基础。文中总体思路如图1所示。

图1 总体思路

1 适用工艺分析

由图2(a)所示涡轮叶片工程图可知,工件尺寸不大但存在空间复杂曲面,属典型的难加工结构,因此在图2(b)所示双转台(X、Y、Z、B、C五自由度)加工中心的基础上对工件进行工艺分析及加工。

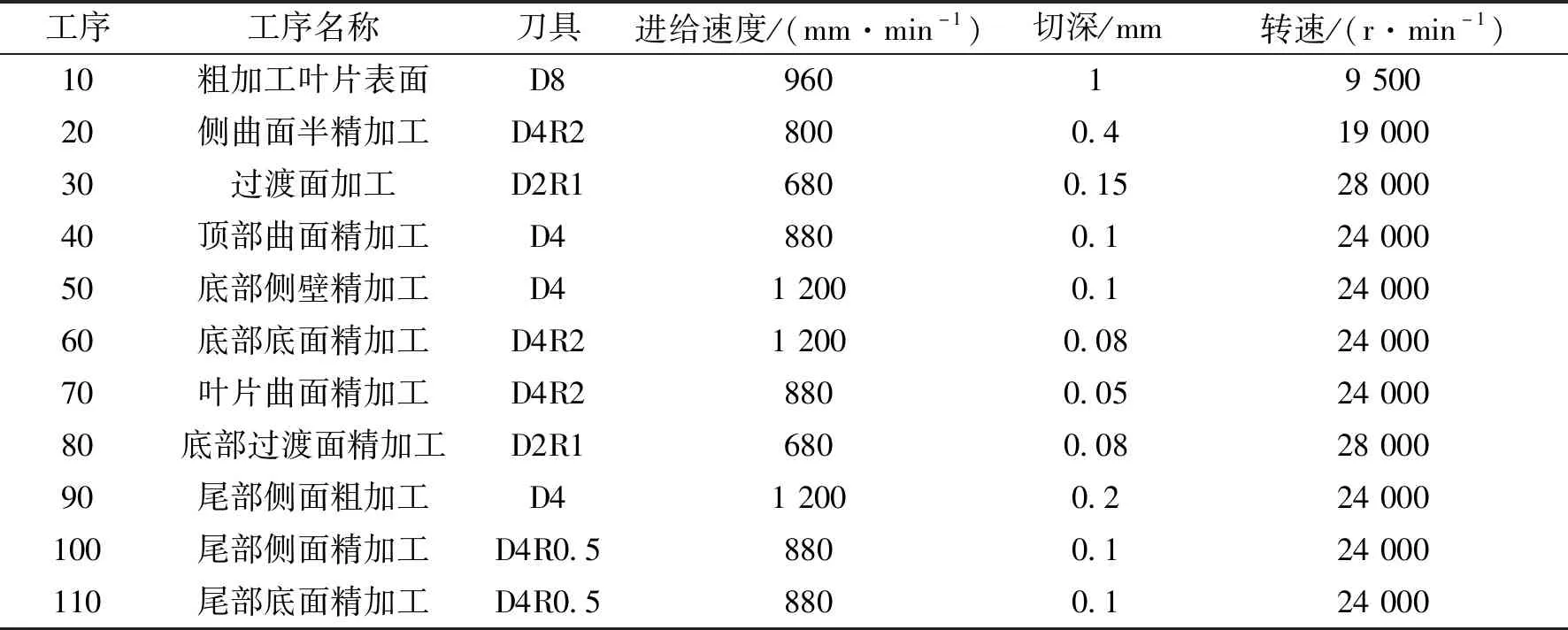

由图2(a)可知对零件曲面位置加工要求较高,在设计加工工艺时,要优先考虑一次装夹、先粗后精等原则,降低因多次装夹与基准不重合而导致的误差。在使用三轴铣削去除大量余料后,采用多轴联动的工艺对叶片进行精加工。编制涡轮叶片整体加工工艺如表1所示。

图2 涡轮叶片设计图及加工设备

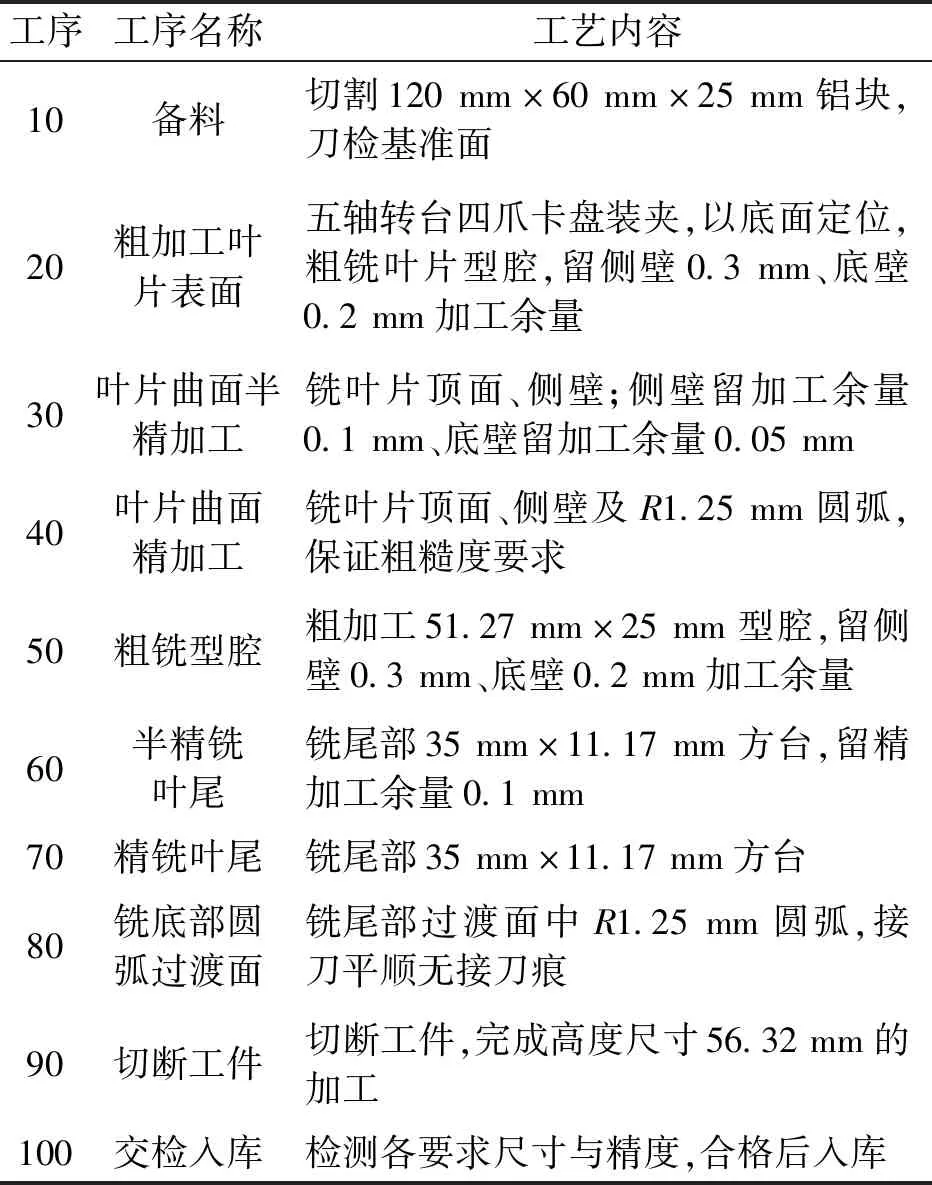

表1 涡轮叶片整体加工工艺

2 五轴加工参数优化

2.1 加工参数模型

切削参数以复杂、多变的差异性约束条件作为选定标准,对加工效率有较大影响。切削速度、进给量与切削深度为切削三要素,以精铣(侧铣)叶片曲面为例,表示切削用量的计算公式[7]为

(1)

式中:Z为刀齿数量;fz为每齿进给量。

确定刀具直径4 mm后,综合式(1)及参考样本获得切削参数为:ap<2D;n=24 000 r/min;fz=0.017 mm;vc=301.6 m/min;f=1 200 mm/min;ae(切削宽度)=0.05 mm。

为选择更优加工参数,以加工效率为优化目标,以ap为设计变量,建立切削力经验模型,以刀具所受切削力与工件形变为约束条件,最终完成加工参数的选取。航空铝铣削力经验公式[8]为

(2)

式中:k为相关修正系数,取0.67。

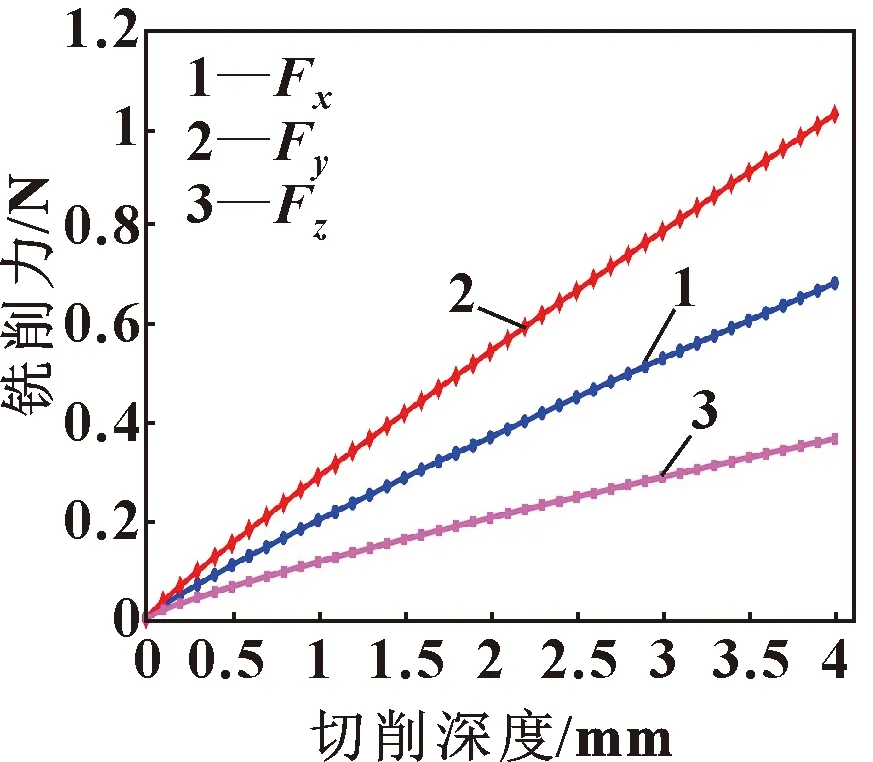

图3 铣削力变化趋势

如图3所示,各向铣削力随着切削深度增加而增大。垂直于进给平面的力Fy最大,进给抗力Fx次之,垂直于刀具底面的轴向力Fz最小。随着切削深度的增大,铣削力的增大速率均有所降低;Fx、Fz增大速率显著降低,Fy增大速率降低不明显。

为探究经验模型的精度,借助解析分析的方法对平头立铣刀加工时产生切削力的来源进行分析。

BUDAK等[9-11]提出可将某个切削刃上某个切削微元的三向切削力解析表达为

(3)

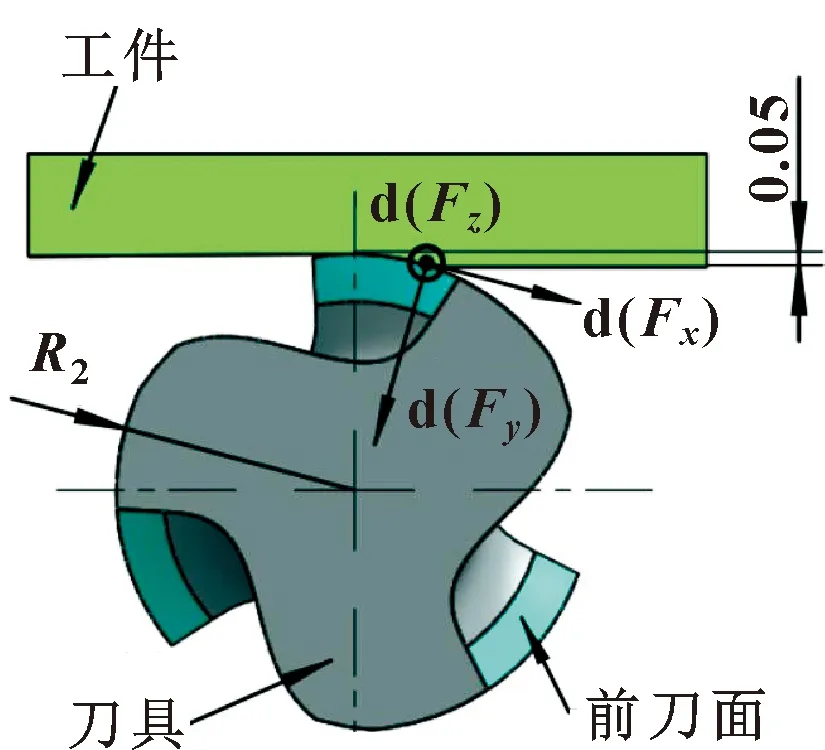

图4 铣刀受力

式中:Kte、Kre、Kae、Ktc、Krc、Kac分别为各向系数[12];dz为切削微元dφ在刀具轴线高度方向的长度。瞬时切削深度apj=fzsinα,α(z)为切削刃微元齿位角。铣刀切削受力如图4所示。

3.1 肝穿刺病理检查是明确诊断、衡量肝脏炎症和纤维化程度的金标准,为合理治疗提供依据 肝脏有很强的再生能力,当肝脏有轻微的炎症活动时,可以不表现出任何的临床症状,这就造成了一些临床表现与肝脏病理改变并不一致的病例,对于这样一些乙型肝炎病毒感染者无任何症状,肝功能检查ALT正常或轻度升高,通常的处理原则是定期随访而不考虑抗病毒治疗,但这些病例其实肝组织存在病变,就有可能本该抗病毒治疗而不坚持抗病毒治疗而贻误最佳治疗时机。有文献报道,肝功能正常的乙型肝炎患者肝穿刺活检术肝组织病理学检查,约50%患者有不同程度炎症,有的甚至有早期肝硬化[1]。早期明确诊断,使患者能及时获得最佳治疗时机。

微元切削力在以刀具底部中心为坐标系原点的坐标系上各向分量可表达为

(4)

分析图4可知,叶片曲面侧铣时为肩铣方式加工,第i个刀齿与i-1、i+1刀齿对工件的切削过程均可分为切入、稳定、切出、空切4个阶段。

对式 (4)求积分可得第i刃各向切削力,叠加i刃、i-1刃、i+1刃的力即可获得铣削合力模型。公式可表示为

(5)

式中:z0、z1为某一时间段内有效切削微元在刀具轴向的高度。

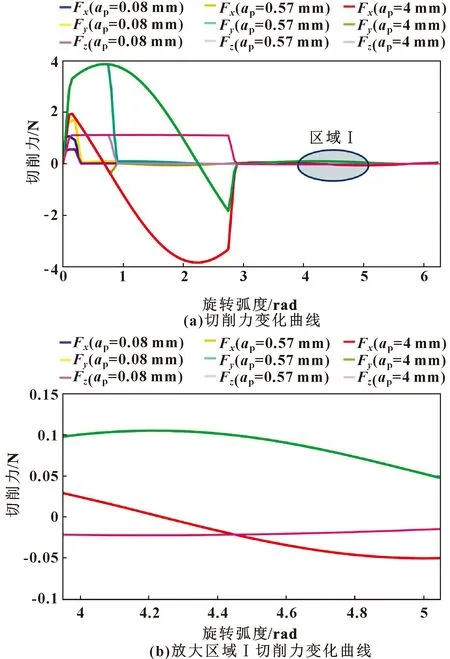

结合工件实际切深参数,确定切深积分z0、z1值,不同切削深度切削力变化规律如图5所示。

图5 铣刀受力规律

分析图5可知:一个旋转周期内,瞬时切削深度随刀具的转动而发生变动,进给抗力、径向力呈现出以零为起点并类似正弦曲线变化,且最终接近零的一种趋势,最大峰值为4 N左右;轴向力成类似等腰梯形的变化规律且最终接近零,最大峰值为1 N左右。

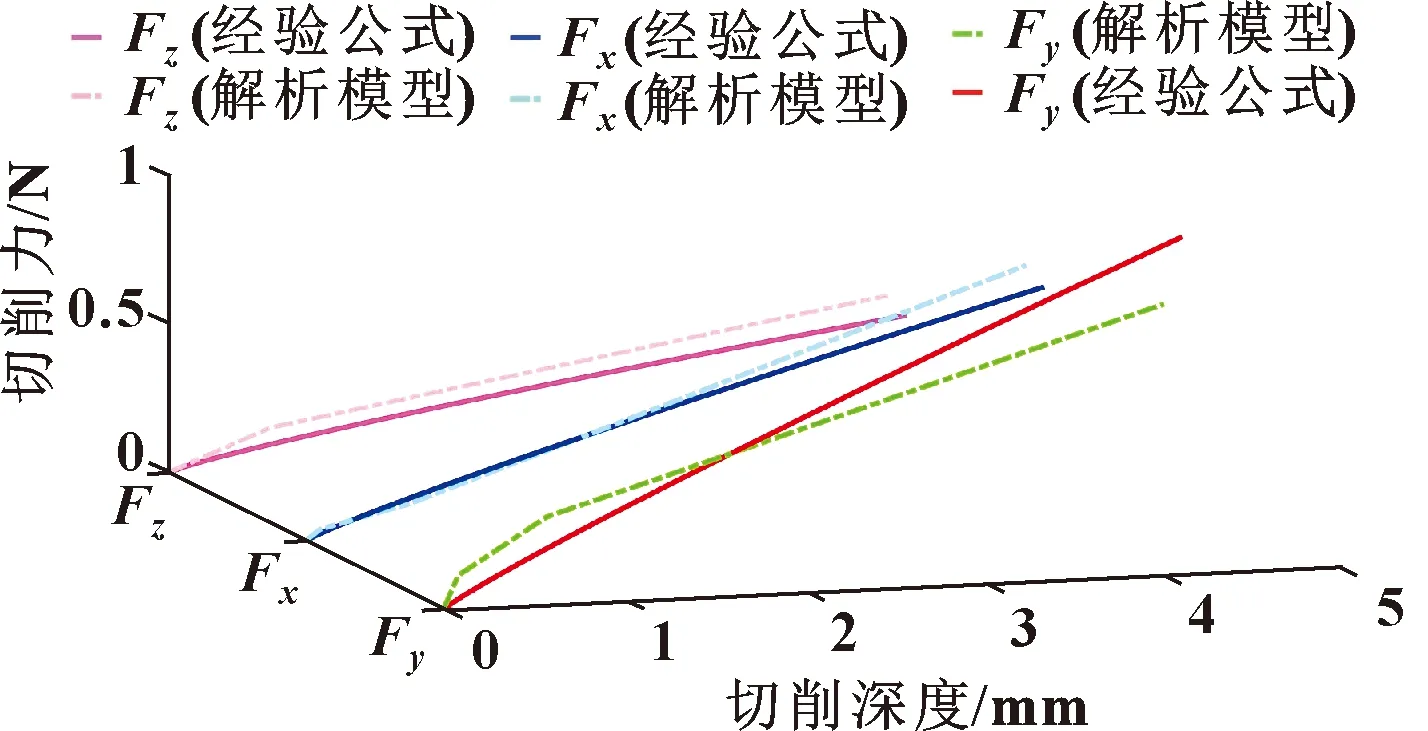

为更加直观验证经验模型的准确性,对解析模型平均切削力进行分析,结果如图6所示:各向平均铣削力与经验公式的变化规律及幅值吻合良好;进给、径向及轴向最大误差占经验模型的12%、20%及19%,主要原因是解析模型未加入热对切削力的影响误差。总体表明:该经验模型可以有效应用于曲面铣削加工边界条件的判定。

图6 切削力数值分析

2.2 边界条件验证

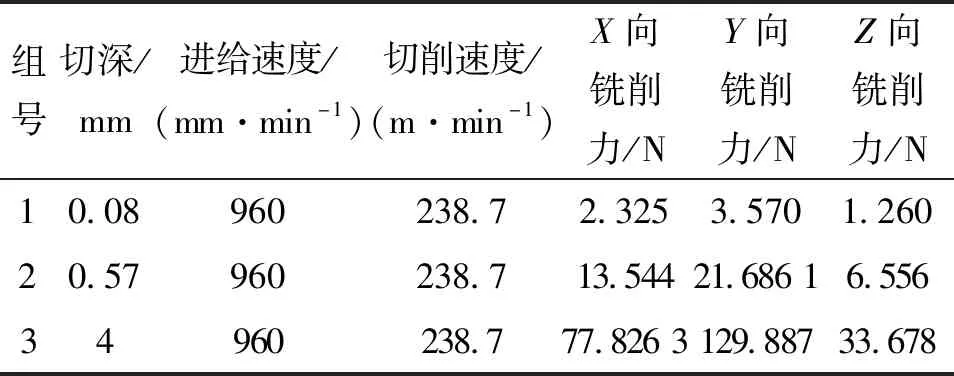

表2 切削用量及相应铣削力

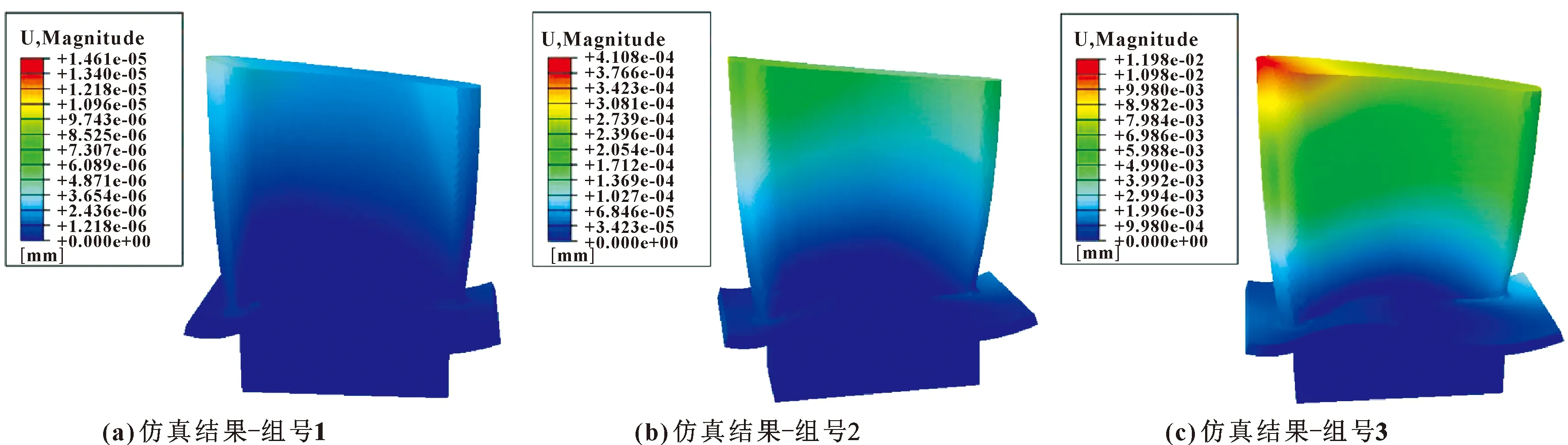

图7所示为在工件刚性较弱位置(纵向最高区)输入各向切削力对工件变形的影响。可以看出:在不同参数条件下,工件上部均产生扭转变形。切深0.08、0.57、4 mm时,最大变形量分别为0.01、0.4、12 μm;因此,选择组号3参数时,工件变形量在允许范围内,最终以加工效率最高为目标,确定叶片铣削参数。加工涡轮叶片各工序参数如表3所示。

图7 工件形变

表3 涡轮叶片加工参数

3 薄壁叶片五轴编程及仿真

3.1 数控编程

利用 “型腔铣”“固定轴铣削”“可变轴铣削”等编程命令对程序进行编制。由于工件结构特点,对叶片扭曲部位使用立铣刀侧铣加工或球头铣刀点铣加工2种方式进行对比加工,如图8所示。

图8 铣削方式

侧铣时,主要使用刀具侧刃对待加工余量进行加工,加工效率较高;使用点铣对待加工余量进行加工时,主要使用刀具底刃对工件进行加工。在后续仿真中将对2种加工方式进行试验,观察刀轨加工效果。

3.2 铣削仿真与分析

为验证该数控程序可行性,据图8所编程序进行切削仿真。利用刀轨可视化技术对残留余量进行色差分析,结果如图9所示。

根据仿真过程及图9结果分析可知:底面及正面均无明显过切与残留存在。正面侧铣加工(叶片位置)最大残留0.048 mm,接刀痕较为明显,且接刀痕随着切削进程的进行有逐渐加重的趋势。正面点铣加工(叶片位置)最大残留0.01 mm,接刀痕均匀过渡。底面加工在过渡区产生0.001 mm左右残留余量,无明显接刀痕迹,加工效果良好。侧铣法较点铣法加工效率较高,侧铣法精加工叶片曲面用时3.20 min,点铣法用时13.27 min。

图9 虚拟加工

4 铣削试验

4.1 已知条件

应用铝合金为毛坯,并使用自制后处理导出程序代码。加工设备选用可识别G代码系统的北京精雕SmartCNC500型摇篮加工中心对叶片进行侧铣与点铣加工。加工时为确保安全,增高工件距离装夹位置距离,提前确定设备气压、液压及电气元件工作正常,并关闭防护门后运行加工程序。加工现场如图10所示。

图10 加工现场

4.2 结果分析

叶片加工过程中,刀具与机床、夹具无干涉与碰撞。加工结束后,结果显示:2个叶片整体加工精度良好,侧铣法加工表面光泽度较好,但在叶片曲面底部接刀痕明显,与仿真结果相似。点铣法加工光泽不强,但无明显过接刀痕。后续可根据加工要求选用相应的加工方式,零件实际效果如图11所示。

图11 加工成品

5 结论

(1)以薄壁涡轮叶片为研究对象,分析提出了一种涡轮叶片的五轴加工工艺。

(2) 借助解析分析法对切削力进行建模,验证切削力经验公式的准确性,并结合工件切削受力变形规律求取了较为合理的切削参数。

(3)采用虚拟仿真的方式对加工程序进行编制与验证;其中五轴侧铣加工效率较高,但存在接刀痕,五轴点铣加工精度较高,但效率较低。

(4) 通过试验验证了不同加工方式所达到的不同加工效果;证明了所设定的工艺与参数的有效性。

文中所提方法可获得较为合理的加工参数,准确预测不同加工方式下叶片加工效果,可有效减少不必要的切削验证,提升叶片加工质量与效率。