碳达峰目标下稠油电加热控制装置设计及试验研究

刘沛津 ,肖勇,王郑凯 ,贺宁,何林,李杰

(1.西安建筑科技大学机电工程学院,陕西西安 710055;2.西安建筑科技大学理学院,陕西西安 710055;3.西安鹏瑞石油有限公司,陕西西安 710016)

0 前言

国务院印发的《关于加快建立健全绿色低碳循环发展经济体系的指导意见》,强调全方位全过程促进经济社会发展全面绿色转型,确保实现碳达峰、碳中和目标。在“双碳”目标的指引下,我国石油企业必须立足于能源需求现状和变化趋势,抓紧制定“碳达峰”“碳中和”行动方案,在保障能源安全的基础上,强化节能优先战略,健全企业碳排放制度。在强化自主创新基础上,加大绿色低碳技术研发力度,促进企业绿色低碳转型发展[1]。

在2021石化产业大会碳达峰和碳中和论坛上,优化系统、开展工艺环节及设备的节能是目前减少碳排放最直接有效的办法,被排在了减少碳排放路径的第一位。国家发改委提供的数据显示,1度电供电煤耗为360 g标准煤,每吨标准煤折算3 t二氧化碳,则仅油井开采一项因电能的消耗,碳排放量每年可达3×1011t[2]。因此,降低石油开采的电能消耗对于推进油田节能生产,减少碳排放意义重大。

我国有丰富的稠油资源,但一般对于稠油的开采都配置了电加热装置,其中电加热装置的耗电量几乎达到整个抽油机总能耗的1/2。因此,其生产过程中的耗能较普通石油更高,产生的碳排放也更大[3]。目前在很多稠油油田现场采用的空心抽油杆电加热法,都是根据经验值人工设定或者采用PLC与组态软件结合的方法来控制加热电源的输出功率[4]。采用人工经验值时,为避免原油中蜡晶析出,避免卡井等生产事故,往往会采用较大的功率来加热油管内的原油,这使得电加热设备的耗电量达井场总能耗的40%。采用PLC与组态软件结合的控制方式,存在开发成本高不利于大规模推广、PLC编程灵活性差难以实现复杂算法等缺点[5]。

随着用工成本的不断上升,越来越多的企业开始使用智能化设备代替人工,有些则直接引进全新的智能设备。但引进全新设备成本较高,因此在现有的设备上进行改造成为一种新的思路。本文作者基于油田现有设备,研究开发一套稠油电加热控制装置,在稠油井的实际运行过程中对加热电源的输出功率进行控制,使得加热电源供给空心抽油杆的电能所产生的热量能够维持原油的流动性;避免原油中蜡晶析出造成卡井、光杆断裂等生产事故的发生;同时实现对中频电源的能耗控制,使中频电源的能耗减少,节约稠油开采的成本,显著降低碳排放。

1 稠油开采加热系统组成及控制原理

1.1 系统组成

稠油开采系统主要包括配电箱、变频器、中频电源、抽油机、空心抽油杆、井筒以及稠油电加热控制装置。配电箱主要是将三相380 V电压分配给变频器和中频电源。变频器用来改变工频电流频率使抽油电机实现变频运行;中频电源将中频交流电通过自悬连接器送到电加热抽油杆的终端,利用电缆线与空心杆杆体形成的回路,采用集肤效应原理,对空心杆杆体实现由上而下的非线性加热,通过热传导有效提高了井筒内原油温度,降低原油黏度,增加其流动性。其中,可将中频电源部分、整体(加热)电缆部分、终端接触器、井口悬接器、二次电缆(回路) 组成空心抽油杆电加热采油系统[6]。稠油电加热控制装置主要控制对象是中频电源,以系统总能耗最小为优化目标函数进行寻优,确定中频电源最优功率。

1.2 控制原理

由上述稠油开采加热系统组成可知,在油井安全生产条件下,中频加热电源输出功率与抽油电机电功率具有下列定性的关系:

中频电源输出功率Pf上升→油液温度T上升→油液载荷P下降→抽油电机功率Pm下降

显然,中频电源输出功率越大,油液加热温度越高,抽油电机电功率越小。但是当油液温度显著高于拐点温度时,随着温度的升高,油液载荷下降缓慢,抽油电机电功率的减小幅度下降,此时系统的总能耗反而增大,因此以系统总功率最小(总能耗最小)为优化目标函数进行寻优,确定抽油电机最优功率。装置的控制任务即为以寻优获取的抽油电机最优功率为参考输入,通过控制中频电源的输出功率,使得油液加热到合适温度,最终使稠油开采系统抽油电机的电功率跟踪最优功率,从而达到节能的效果[7]。同时,在油井开采现场,抽油电机电信号非嵌入式的获取方式使得其可靠性及精度均高于游梁光杆载荷信号。基于上述因素,本文作者设计的控制方案主要以稠油开采抽油电机电功率信号为反馈信号,以最优功率为参考输入进行系统的加热控制。

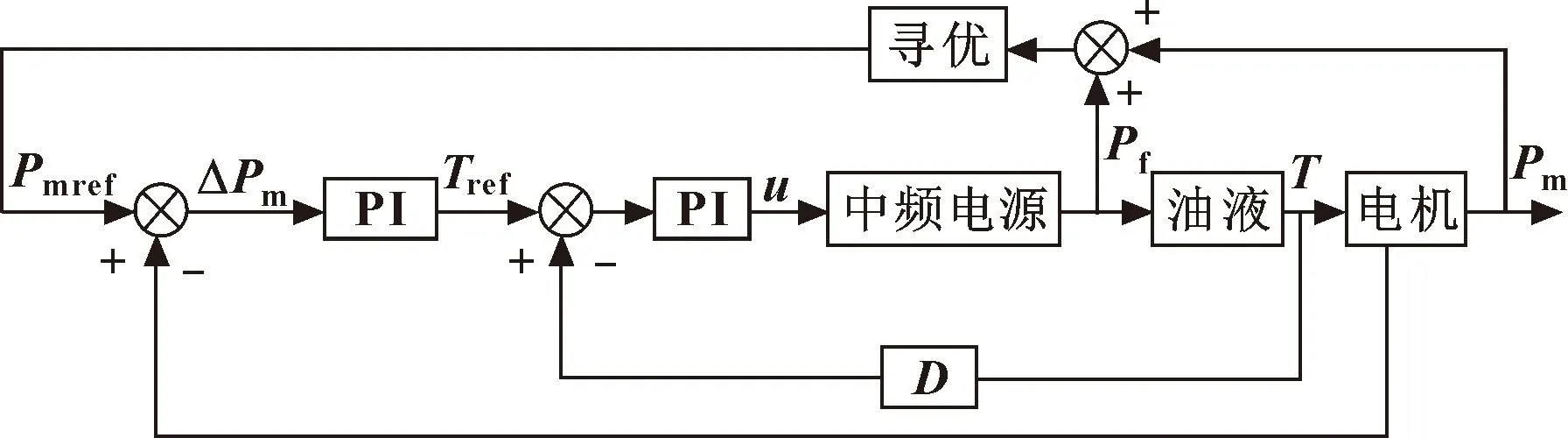

一般情况下,系统温度滞后时间约为10~40 min[8-9]。考虑稠油加热温度随加热功率变化的迟滞效应及现场信号获取的可行性,文中控制方案加入井口油液温度信号,在温度信号的反馈环节采用微分优先控制,与抽油电机电功率信号形成双闭环控制。装置控制原理如图1所示,其中:Pmref为电机参考功率;ΔPm为电机参考功率与实际功率的差值;Tref为油液温度参考值;u为中频电源电压;Pf为中频电源输出功率;T为油液温度;Pm为电机功率。

图1 装置控制原理

2 稠油电加热控制装置结构设计

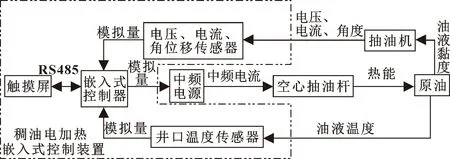

基于控制方案及现场用户通信与监测需求,设计电加热控制装置的系统功能结构,如图2所示。其中,井口温度传感器和抽油机电压电流角位移传感器是装置的基础,它们采集电压、电流、角位移、温度数据,将数据作为电加热控制器的输入量。触摸屏作为人机交互设备,可对井口温度、加热杆电流和抽油机功率等信息进行监测,以供操作人员观察,同时操作人员可通过触摸屏按键对功率系数、井口温度最大值和最小值、加热最大时长等参数进行设置。电加热控制器模块是整个装置的核心,能够将各类数据分析处理并在执行相应的控制运算后通过D/A输出模块输出控制电压,传输给中频电源以控制中频电源的输出功率;同时,将发生变化的载荷、井口温度、加热杆电流和抽油机电流反馈给电加热控制器,自动连续地对中频电源的输出功率进行控制。电加热控制装置功能结构如图2所示。

图2 稠油电加热控制装置功能结构

3 电加热控制装置硬件设计

3.1 主控芯片选取

根据文中控制方案及稠油生产现场使用环境及需求,选取STM32F103RDT6作为控制器的主控芯片。

该芯片是ST意法半导体公司生产的STM32系列中一款高性能的以ARM 32位的CortexTM-M3 CPU作为内核的64脚芯片。该芯片具有低成本、低功耗、高性能以及片内资源丰富等优点,片内具有内置高速存储器,包括384 kB的闪存和64 kB的SRAM,用于存放程序和数据。丰富地增强了I/O端口和联接到两条APB总线的外设,包含:3个12位的ADC、4个通用16位定时器和2个PWM定时器、2个看门狗定时器、12通道DMA控制器等。此外,还包含多种标准和先进的通信接口多种:5个USART、3个SPI 、2个I2C、2个I2S、1个SDIO、1个USB、1个CAN。该控制芯片工作频率为72 MHz,可工作于-40 ~85 ℃的环境[10]。

3.2 电源模块设计

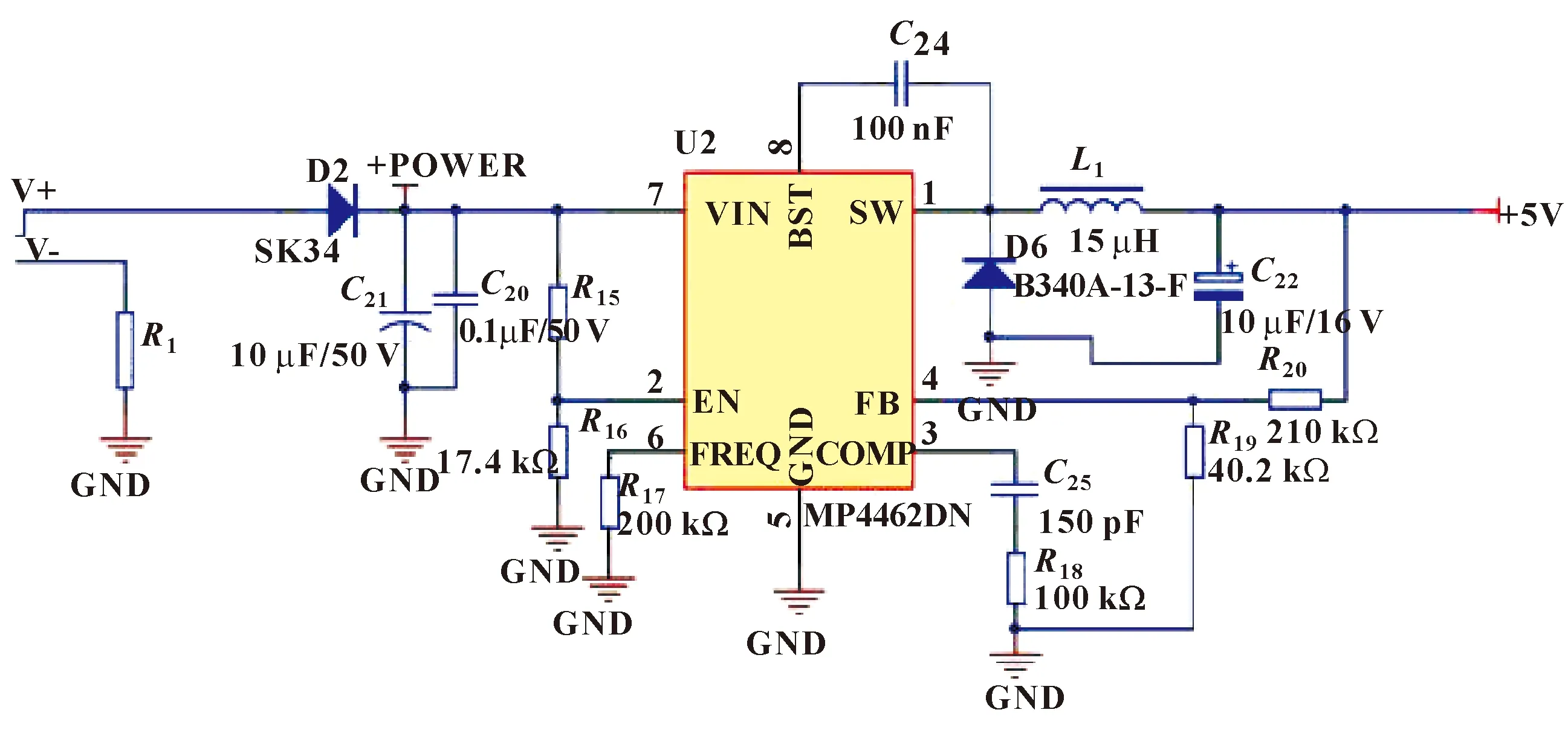

稠油电加热控制器中各模块都需要电源供电,电源模块提高电压的稳定性,直接影响各个模块的正常运行,情况严重时,甚至会出现模块损坏以发生火灾,影响油田现场安全。为满足安全设计要求,选用具有过压保护和过载保护的明纬HDR-60-24型开关电源,可直接提供24 V稳定直流电压,而控制器中的芯片需要5、3.3 V电压,为此设计电压转换电路如图3所示。

图3 电压转换电路

本文作者采用MP4462DN稳压芯片设计24 V到5 V的降压电路,该芯片内部集成高性能振荡器,有较好的稳压效果,能够提供稳定的电压输出。对于5 V到3.3 V降压电路的设计使用LM1117-3.3V稳压芯片,其中C30为输入电容,防止断电后出现电压倒置,C31、C32为输出滤波电容,作用是抑制自激振荡和稳定输出电压。

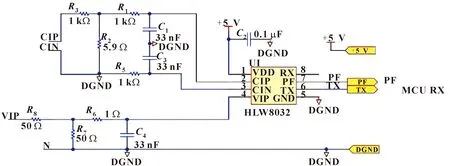

3.3 HLW8032电路设计

在稠油电加热控制装置中,将抽油机电功率作为控制中频电源功率输出的重要条件,故采用HLW8032芯片测量抽油机电功率。HLW8032是一款高精度的电能计量芯片,它采用CMOS制造工艺,能够测量线电压和电流,并能计算有功功率、视在功率和功率因数。HLW8032具有精度高、功耗小、可靠性高、适用环境能力强等优点。采用LM7805稳压芯片为HLW8032提供5 V电源,使用UART进行数据通信,通过其TX引脚将数据发送至主控芯片。为防止现场低压控制电路与外围高压电路之间的干扰,在HLW8032与主控芯片之间连接光耦隔离芯片。HLW8032电路如图4所示。

图4 HLW8032电路

3.4 通信电路设计

为能更加直观地监测抽油机运行时的各项指标,控制器需要将采集到的数据传输到触摸屏上。由于油田现场情况比较复杂,各种电气设备会产生比较多的电磁干扰,从而导致信号传输错误。因此,采用工业中常用的基于Modbus协议的RS485总线通信。将SP3485芯片作为收发器,该芯片符合RS485串行协议的电气规范,数据传输速率可高达10 Mb/s,平衡驱动和差分接收,抗共模干扰能力强,可以实现长距离多站点通信。在长距离通信过程中,需要在RS485总线的最后一台设备之后接入一个120 Ω的电阻,以抑制干扰[11]。RS485接口电路如图5所示。

图5 RS485接口电路

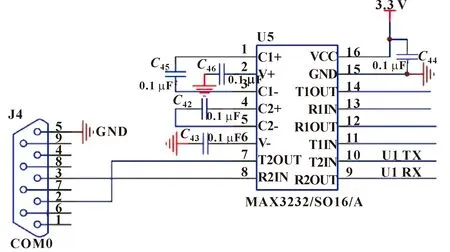

为方便程序烧写,并提高控制程序优化调试效率,设计串口通信电路。该串口通信为RS232通信,控制芯片和PC机之间采用MAX3232电平转换芯片,实现TTL电平与RS232电平之间的转换。其中,控制芯片是TTL电平+5 V,表示为1,0 V表示为0;RS232是负逻辑电平-3~-15 V,表示为1,3~15 V表示为0。RS232串口电路如图6所示,J4为PC端使用的RS232接口,采用DB9封装,连接PC时使用串口转接线转出串口即可。

图6 RS232串口电路

3.5 数据存储模块设计

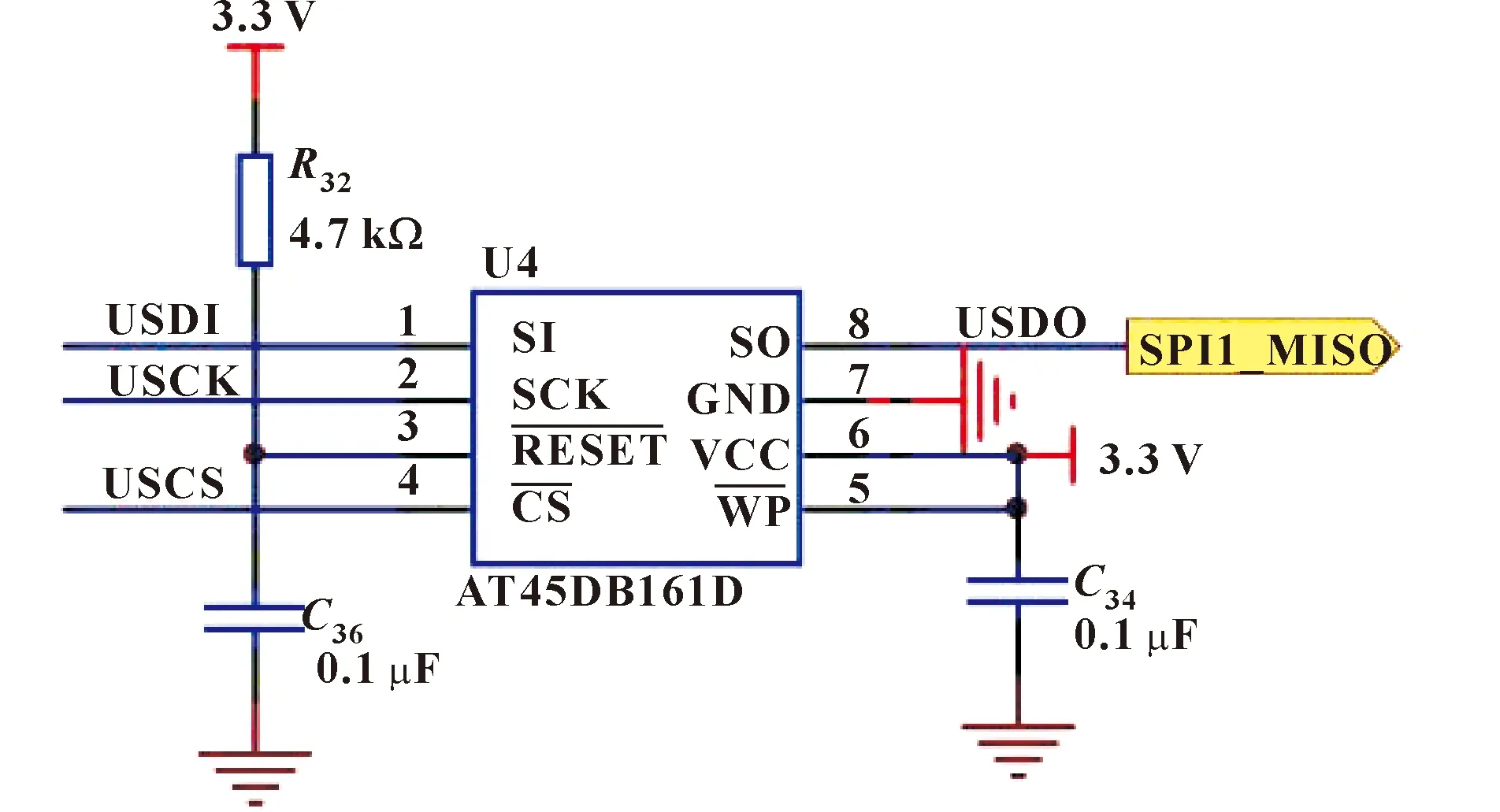

该控制装置的数据存储主要包括EEPROM数据存储、Micro SD卡数据存储。EEPROM是一种可以通过电子信号多次复写的半导体只读存储设备,掉电后数据不丢失,可以在专用设备上擦除已有信息,重新编程,在所设计的装置中主要用于存储固件升级信息、处理系统的设备信息。采用AT45DB161D芯片进行设计,该芯片采用Rapids串行接口,减少了可用引脚数量,同时可提高系统可靠性,降低开关噪声,缩小封装体积。其中,Rapids串行接口与SPI相兼容,速度可到66 MHz。该芯片内部有4 096个页,每个页有512或529个字节。芯片可以采用2.7 ~3.6 V单电源供电,进行编程与读取操作。EEPROM电路如图7所示。

图7 EEPROM电路

Micro SD卡具有数据写入和读取速度快、支持热插拔、容量大、体积小、携带方便等优良特性,非常适合在便携式设备上使用。Micro SD结合FAT文件系统,可以高效地把采集到的抽油机电压、电流、功率、角位移和井口油液温度的原始数据以.TXT文件格式存储在Micro SD卡里中,并以时间作为文件名[12]。在PC端通过读卡器可以方便地读取到控制装置里的数据。Micro SD模块电路如图8所示。

图8 Micro SD模块电路

4 控制装置软件设计

4.1 控制器软件设计

控制器软件部分采用模块化的设计方法,在Keil uVision5软件编译环境中用C语言进行编程、J-Link仿真器调试、ST-Link烧录程序,结合系统的功能及相应指标,控制器软件部分应具备数据采集、数据储存、数据处理、参数设置、算法运行、系统升级及通信等功能。装置运行时,首先是系统上电完成操作系统和硬件设备初始化,然后检测触摸屏参数配置,接着对EEPROM、Micro SD卡模块、A/D采样模块自检,完成初始化[13-14]。

在完成以上步骤后系统进入数据采集,通过数据采集模块采集各个传感器的输出数据并输入控制芯片中,先按照存储协议把数据保存到Micro SD卡,然后进入数据处理子程序,将处理过的数据应用于控制算法中,根据计算结果得出控制中频电源输出功率的电压;进入下一个循环,根据采集到的数据变化对中频电源输出功率进行连续控制,程序一直做循环控制。该装置没有结束过程,只能通过外部手动与自动切换开关才能结束程序。控制器软件流程如图9所示。

图9 控制器软件流程

4.2 数据处理程序

抽油电机的功率数据是通过传感器采集得到的,得到的原始数据中存在一些奇异点,采用中值滤波法去除这些奇异点。功率数据是一维信号,因此在数据处理过程中编写一维数据处理程序,其流程如图10所示。

图10 数据处理流程

其中:n为功率数组的长度;N为滤波窗口,取奇数。

4.3 控制程序

将抽油电机和中频电源能耗总和作为优化目标函数进行寻优,确定抽油电机最优功率。以获取的抽油电机最优功率为参考输入,通过控制中频电源的输出功率,使得油液加热到合适温度,使抽油电机的电功率跟踪最优功率。在温度信号的反馈环节采用微分控制,与抽油电机电功率信号形成双闭环控制,其控制流程如图11所示。

图11 控制流程

5 现场节能降碳测试与分析

为验证装置设计的节能效果,将该装置应用于辽河油田L-88油井现场,如图12所示。启动抽油机等待采油系统稳定运行时,给稠油电加热控制装置上电后,首先在手动模式下,对各个传感器采集到的信号值进行验证。经过与现场电表和手持仪表对比,传感器的测量值误差满足要求。

图12 测试现场

在手动模式即井场原本的控制方式下,中频电源采用恒功率加热,加热电流50 A。监测现场中频电源输入端电能表,结果如表1所示。可知:在恒功率加热时,中频电源每小时耗电量均值为40.9 kW·h。

表1 油田现场经验值控制的中频电源能耗数据

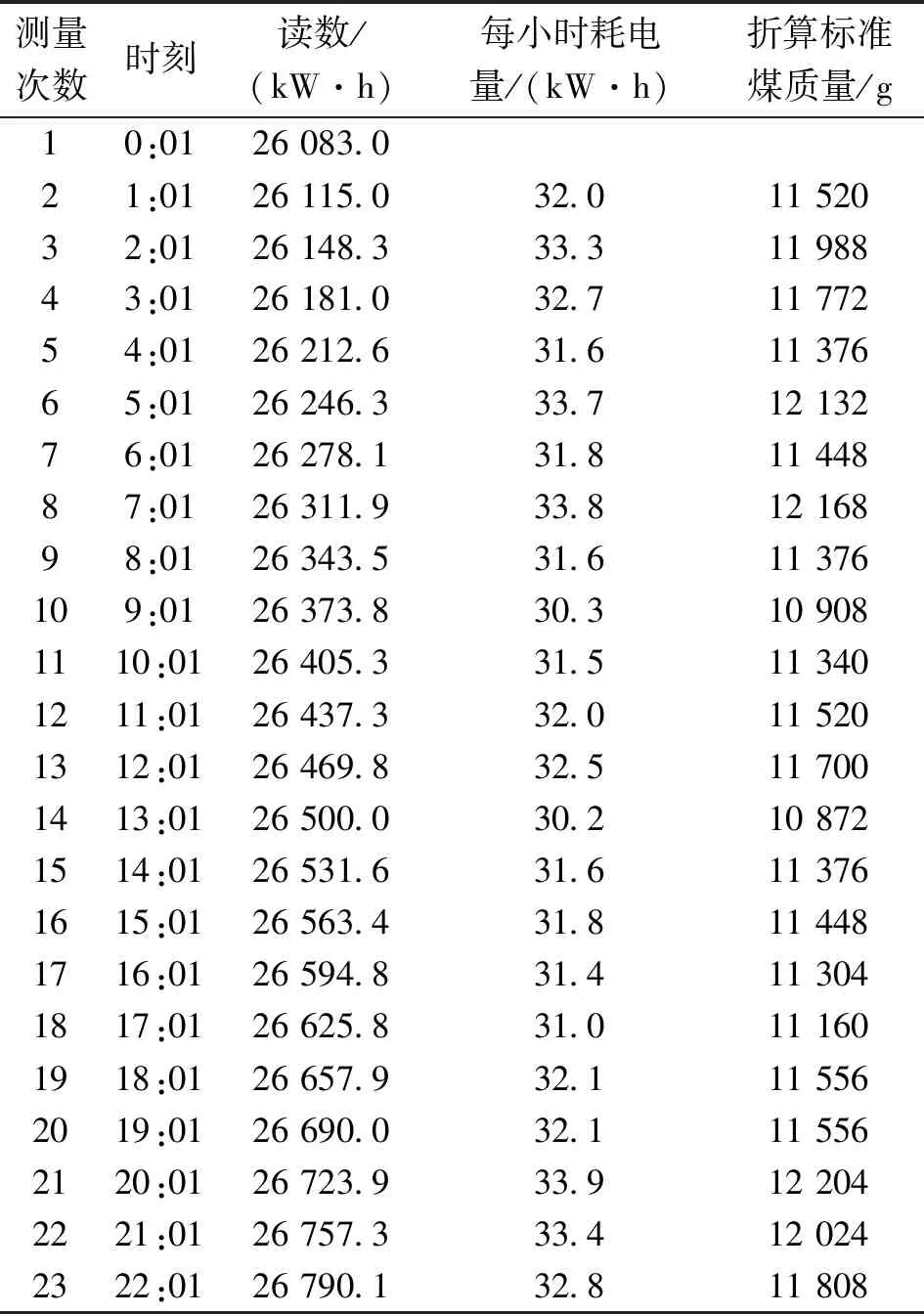

完成手动模式的测试后,进行装置自动控制功能测试,先通过触摸屏设置L-88油井抽油电机参数,然后调至自动模式,中频电源按照控制器的输出信号对井下的空心抽油杆加热。稠油电加热控制装置的中频电源能耗如表2所示。可知:在自动模式下,中频电源每小时耗电量的均值为32.2 kW·h,明显低于现场目前的耗电量。

表2 稠油电加热控制装置的中频电源能耗数据

结果表明:采用稠油电加热控制装置,中频电源可节约原耗电量的21%,平均每年中频电源可节约电能76 212 kW·h,折算标准煤质量为27 436 kg,折算二氧化碳排放82.3 t。辽宁省峰谷平电价规则为峰时8 h电价是平时电价的1.5倍、谷时7 h电价是平时电价的50%,平时9 h,峰、谷、平电价分别为0.76、0.30、0.531元/(kW·h)[15]。为便于计算,峰、谷、平电价折算为0.54元/(kW·h),可得稠油电加热控制装置每口井每年可节约电费41 154元。

6 结论

针对目前仍然采取落后控制方式控制中频电源的井场,本文作者设计了一种稠油电加热控制装置。该装置设有手动与自动两种工作模式,可根据现场情况由工人任意切换。在自动模式下,通过传感器对现场实时数据进行采集,利用电加热控制器对现场中频电源的输出功率进行控制。实际测试结果表明:应用稠油电加热控制装置后,中频电源可节能约21%,平均每年中频电源可节约电能76 212 kW·h,相当于27 436 kg标准煤,可少排放二氧化碳约82.3 t,节能、降碳效果显著。