160 km/h市域铁路装配式浮置板轨道研究

李秋义 ,高自远,杨荣山,周智强,曹世豪,刘增杰

(1. 中铁第四勘察设计院集团有限公司,湖北 武汉 430063;2. 铁路轨道安全服役湖北省重点实验室,湖北 武汉 430063;3. 西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031;4. 河南工业大学 土木工程学院,河南 郑州 450001;5. 中国铁路总公司 工程管理中心,北京 100000)

近年来,我国高度重视市域铁路的发展。市域轨道交通系统为居民生活提供了极大便利,但同时也衍生出了很多问题,比如列车运营产生的振动噪声愈加严重,非常需要一种高效减振措施来加以解决[1-4]。钢弹簧浮置板轨道具有承载能力强、减振效果好、维修工作少等诸多优点,目前已广泛应用于多个城市的特殊减振地段[5-7]。国内外学者对钢弹簧浮置板的减振特性也做了大量的研究。孙晓静等[8]将浮置板轨道简化为质量-弹簧系统,分析了其隔振原理,并对减振效果做出了评价。侯德军等[9]通过建立二维双层连续弹性梁浮置板轨道模型,研究了移动简谐荷载作用下板下弹性支承刚度、弹性阻尼以及浮置板单位长度质量对系统减振特性的影响。DOS等[10]运用简化的数值模型模拟了轨道振动的产生和传播,发现隔振器刚度相比浮置板质量对减振效果的影响更明显。从施工方式来看,浮置板道床有预制式和现浇式2种类型,预制短板的施工较便捷,但整体性不如现浇长板。李平等[11]分析了现浇浮置板轨道隔振器设置方式和道床板厚度对轨道动力特性的影响,认为现浇浮置板轨道能满足市域铁路行车的安全性与稳定性。马龙祥等[12]的研究发现,列车荷载作用下现浇长型浮置板轨道的动力响应在25 Hz以下的低频段内明显小于预制短型浮置板轨道,但在30~100 Hz的频段内却反而更大。李奇等[13]结合现浇长型浮置板和预制短型浮置板的优点,设计了一种通过超高性能混凝土UHPC将预制短板连接成长板的装配式浮置板轨道。该装配式长板在整体性能上优于短板,但板端动力响应较大,其动力性能还有待进一步的研究。目前国内浮置板轨道系统在时速100 km及以下范围内的运用已较为成熟,但还没有经过160 km/h运行速度及车辆的运营考验,因此实际应用前需要对设计参数的适应性进行研究。考虑到装配式长板优良的动力性能和施工方式,同时为减小板端的动力响应,现提出一种在长板板缝处设置剪力铰和隔振器的装配式浮置板轨道。本文通过建立车辆-轨道-基础耦合动力学模型,研究该装配式轨道的板缝结构参数、隔振器合理刚度和减振效果,对160 km/h运行条件下的浮置板轨道结构设计提出建议。

1 浮置板轨道结构及计算模型

1.1 结构设计方案

优化设计的浮置板轨道采用预制装配式结构,用现浇湿接缝将预制短板连接成24 m的长板,再用2组剪力铰连接;单块预制短板长4.5 m,宽2.7 m,厚0.51 m,长板板缝宽度30 mm;预制短板采用C50混凝土,湿接缝采用纤维混凝土。钢弹簧隔振器选用侧置式,一块短板下放置4个,间距取2.4 m。在长板板缝处设置隔振器和剪力铰,轨道结构如图1所示。

1.2 车辆-轨道-基础耦合动力学模型

车辆模型简化为由1个车身、2个车架、4个轮对与一系、二系悬挂等弹性元件构成的多刚体振动系统。每个刚体都有摇头、点头、侧滚、横移、沉浮、伸缩6个自由度,故一节车共有42个自由度,刚体之间的弹性元件用线性弹簧阻尼单元模拟,整车模型如图2所示。

浮置板轨道模型由钢轨、扣件、预制道床板、湿接缝和钢弹簧隔振器组成。有限元建模的单元类型如下:钢轨采用梁单元,扣件和隔振器采用线性弹簧阻尼单元,预制板、湿接缝采用实体单元,板缝处剪力铰采用剪切弹簧单元。九块长板组成的浮置板轨道全长216 m,单块24 m长板模型如图3所示。

轨道模型、下部基础与隧道壁在有限元软件中建立,基础和隧道壁为一个整体,与浮置板通过隔振器相连。车辆模型在动力学软件中建立,将划分网格后的有限元模型导入动力学软件中后,用赫兹非线性阻尼弹簧模拟轮轨接触实现车辆-轨道-基础系统耦合,建立的动力学模型如图4所示。

钢轨、浮置板、下部基础以及隧道壁的两端约束全部自由度,钢轨和浮置板考虑横、垂向及转动自由度,基础只考虑垂向自由度。隧道壁与周围土体的连接采用图5所示的径向和切向反力弹簧模型,弹簧单元底部约束全部自由度。土体的弹性抗力系数取1 200 MPa/m,径向反力弹簧的弹性系数k由土体弹性抗力系数除以单位面积上的弹簧个数求得,切向反力弹簧的弹性系数取径向的1/10[14]。

1.3 计算参数

运行车辆设为4辆编组的市域动车组,运营速度160 km/h,轴重17 t,编组全长100 m。钢轨采用UIC60标准轨,轮踏面采用LMA型磨耗踏面,不平顺谱采用美国6级谱,扣件采用WJ-8B型扣件,剪力铰的剪切刚度参考文献[15],车辆参数和轨道参数如表1和表2所示。

表1 车辆部分关键参数Table 1 Key parameters of vehicle

表2 浮置板轨道参数Table 2 Parameters of floating slab track

为验证模型的可行性,取现场实测数据与仿真计算结果进行比较。图6是某地铁线路现浇式浮置板地段某横断面处道床垂向加速度的实测与仿真结果,该线路运行车辆为地铁B型车,通过横断面的速度为80 km/h,浮置板长度为25 m。从图中可以看出仿真计算值与现场实测值高度一致,说明此模型计算结果具有充分的准确性。

2 隔振器刚度分析

2.1 计算工况

隔振器刚度是隔振设计选型中的重要因素,不同减振要求下隔振器的刚度都会有所区别。目前,既有地铁线路的浮置板隔振器刚度取值多为5~10 kN/mm,在减振要求较高的区段,隔振器刚度一般控制在12 kN/mm以下[16]。但考虑到本次钢弹簧浮置板隔振器的间距较大,且160 km/h运行条件下对隔振器刚度的要求必然更高,故本文以2.5 kN/mm为梯度选取7.5~25 kN/mm共8种工况,研究隔振器刚度对浮置板轨道系统动力响应规律。

2.2 车辆动力响应

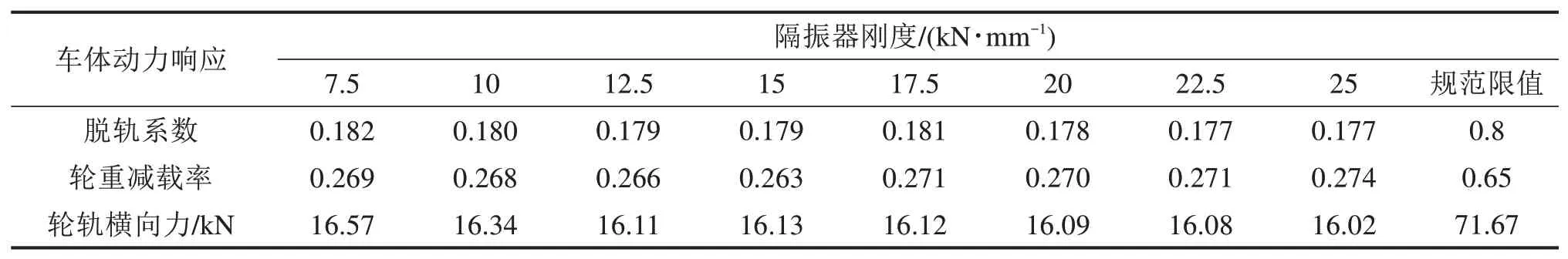

动力响应分为车辆与轨道2部分,为了评判车辆的运行稳定性,分别计算不同隔振器刚度下各节车辆的脱轨系数、轮重减载率以及轮轨的横向力,动力指标的峰值如表3所示。

由表3可知,隔振器刚度对车体动力响应的影响较小,不同刚度下车组中各车辆的动力响应参数均满足规范[17]限值的要求,说明市域动车在该钢弹簧浮置板轨道上运行具有足够的安全性和稳定性。

表3 不同隔振器刚度下车辆动力响应峰值Table 3 Peak value of dynamic response of vehicle body under different isolator stiffness

2.3 轨道动力响应

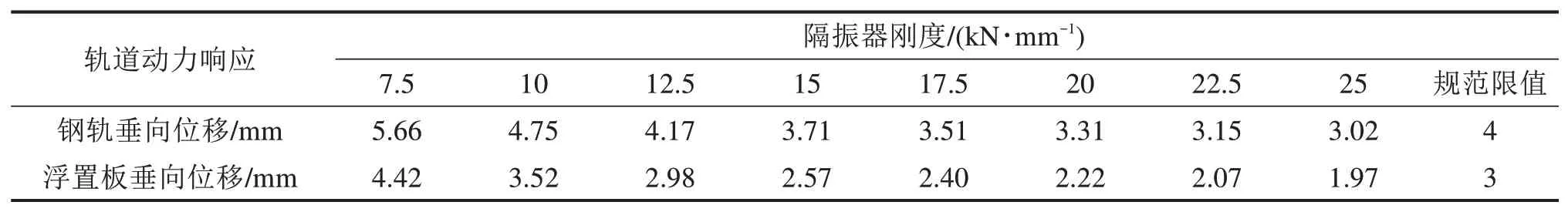

轨道的动力响应选用钢轨垂向位移和浮置板垂向位移作为评价指标,计算不同隔振器刚度下的轨道动力响应如图7~8所示,表4为响应的峰值。

表4 不同隔振器刚度下轨道动力响应峰值Table 4 Peak value of track dynamic response under different isolator stiffness

由图7和图8可知,随着隔振器刚度增加,钢轨和浮置板垂向位移峰值均呈减小趋势。当隔振器刚度在7.5~15 kN/mm范围内增加时,浮置板位移和钢轨位移的减小较明显,峰值分别降低了41.9%和34.5%;当隔振器刚度在15~25 kN/mm范围内增加时,垂向位移的减小趋势均变缓。《浮置板轨道技术规范》[18]中规定,列车荷载作用下浮置板轨道的钢轨垂向位移不能大于4 mm,浮置板垂向位移不能大于3 mm。当隔振器刚度取12.5 kN/mm时,钢轨垂向位移已达到标准限值,浮置板位移也已接近限值,而刚度取15 kN/mm时钢轨和浮置板位移均未超限,因此间距2.4 m时隔振器刚度可取15 kN/mm及以上。

3 板缝结构分析

由于位移的峰值都位于板端,为得到板缝处的合理结构参数,现选取隔振器刚度15 kN/mm的工况,在板缝处设计有剪力铰有隔振器、仅有剪力铰无隔振器、仅有隔振器无剪力铰和无剪力铰无隔振器4种方案,计算第5块长板的浮置板动力响应进行对比。

由图9可知,在板缝处设置隔振器或剪力铰对板中钢轨和浮置板位移的影响并不大。由图10和图11可知,板缝处设置隔振器能大幅减小板端钢轨和浮置板的垂向位移。在板缝处设置隔振器和剪力铰后,钢轨位移峰值由4.31 mm减少至3.39 mm,浮置板位移峰值由3.03 mm减少至2.24 mm,相比无隔振器无剪力铰的方案分别减少了21.3%和26.1%。而且板缝处若不设置隔振器,钢轨和浮置板的位移均会超过规范限值,不满足安全性要求。由图12可知,板缝处设置剪力铰能有效减小浮置板板端的振动加速度,在固有频率附近加速度振级的减少量可达20 dB。

之前的研究发现,预制短型浮置板轨道的板中隔振器受力相比板边较大。由图13可知,在板缝处设置隔振器相比设置剪力铰对减小板中隔振器反力的作用更大。板缝处设置隔振器和剪力铰后,板中隔振器反力的峰值由75 kN减少至60 kN,板缝处隔振器反力的峰值接近30 kN。一般来说,板缝作为长板连接的薄弱部位需要更大的隔振器支承刚度,而在板缝处设置隔振器相当于增加了隔振器的布置个数从而变相增加了支承刚度,支承反力的减小也能一定程度上增加隔振器的使用寿命。

由图14可知,在板缝处设置剪力铰后2块浮置板几乎不会发生错动,相对位移减少了约2.5 mm。隔振器虽然也能减少板端的相对位移,但作用效果十分有限。

综上可知,在板缝处设置隔振器和剪力铰的设计方案最优。该方案可以有效降低长板板端的振动加速度和位移,加强轨道薄弱环节,使整体的受力和变形更加均匀。

4 减振效果分析

4.1 减振指标

具体的减振效果值可以参照《浮置板轨道技术规范》,评价指标选择普通整体道床与浮置板轨道的分频振级均方根差值ΔLa,最大差值ΔLmax以及最小差值ΔLmin,测点设置在隧道壁距轨面1.5 m处。

测量物理量为铅垂加速度,忽略4 Hz以下的振动,频率范围取4~200 Hz,并按下列公式计算[19]:

式中:VLq(i)是未采取减振措施地段轨旁测点铅垂加速度在第i个1/3倍频程中心频率的分频振级,VLh(i)是采用浮置板轨道地段的分频振级。减振效果的评价指标为ΔLa,最大差值ΔLmax可以作为参考量。

4.2 结果分析

图15~18为不同隔振器刚度下基底和隧道壁的1/3倍频程分频Z振级和插入损失。

由图15和图16可知,基底和隧道壁的垂向Z振级在12.5 Hz左右达到峰值。由图17和图18可知,基底和隧道壁的插入损失都在4~16 Hz范围内出现负值,这是因为此时外界激励与系统基频较为接近放大了振动响应。频率范围在12.5 Hz以上时,随着中心频率的增加,地基和隧道壁的插入损失整体上都随之增加,这说明钢弹簧浮置板轨道对高频振动的吸收能力优于普通无砟轨道。ΔLmin出现在浮置板轨道基频附近且一般为负值,如果ΔLmin出现正值,可能是参照系测试条件的误差造成的。

不同隔振器刚度下的ΔLa,ΔLmax,ΔLmin值如表5所示。

由表5可知,随着隔振器刚度的增加,浮置板轨道的减振效果逐渐减少。刚度由7.5 kN/mm增大至25 kN/mm的过程中,减振效果值ΔLa由26.29 dB降低至15.32 dB,这是由于隔振器刚度的增加减少了浮置板轨道的固有频率,所以外界激励频率越高减振效果越好。不同刚度下ΔLmax的值在40~60 dB范围内,可以作为参考值。

表5 不同隔振器刚度下减振量Table 5 Vibration reduction under different isolator stiffness

综上可知,该装配式浮置板轨道减振效果可达15 dB以上,且在高频段的减振较为明显。隔振器的刚度对减振效果有较大影响,总体来说隔振器刚度越小,隔振效果越好。考虑车辆运行的安全性,为得到最佳的减振效果,建议隔振器刚度取值15 kN/mm。

5 结论

1) 隔振器间距取2.4 m且刚度在7.5~25 kN/mm范围内时,隔振器刚度变化对车体动力响应的影响较小,车体各项动力指标均满足规范的要求。但隔振器刚度小于15 kN/mm时钢轨最大位移会超过规范限值,此时车辆运行的安全性不能得到保证。

2) 在板缝处设置隔振器和剪力铰可以有效减小板端的位移、振动加速度、相对错动和板中的隔振器反力,加强装配式浮置板轨道的薄弱环节,使整体的受力和变形更加均匀。

3) 本结构设计参数下的浮置板轨道减振效果可达15 dB以上,且在高频段的减振较为明显。隔振器刚度由7.5 kN/mm增大到25 kN/mm后,减振效果由26.29 dB减少至15.32 dB。综合考虑车体动力响应、轨道位移限值以及减振效果,建议本设计的装配式浮置板轨道的隔振器刚度取15 kN/mm。