大规格陶瓷岩板切割裂研究

査武华,殷少泽,陈健,熊勋旺,王永聪,方晓凯,李清莲

(丰城市东鹏陶瓷有限公司,丰城 331132)

1 前言

切割裂是指产品在后期开介加工过程中出现崩边、崩角、断开、炸开等现象的统称。产品出现切割裂意味着整批产品零优等,对于陶瓷生产厂家是致命的损失,稳定各生产环节工艺参数是重中之重,同时加强切割检测也是最后一道防控线,当然开介加工的切割设备也是一个重点关键工序。造成陶瓷岩板出现切割裂的主要原因有坯料、釉料、窑炉、切割设备四大环节。下面本文就结合作者自身陶瓷生产经验以及同事同行相互交流的研究探讨。

2 切割裂原因分析

导致切割裂的大概率原因在于陶瓷产品在烧成晶形转换后内部存在残余应力,应力没释放完全从而一切就裂。当然也包括坯坯配方烧成结构(高温慢烧)、坯釉膨胀系数结合、冷却段晶型转换、桥切/水刀机设备运行速度等。

2.1 坯体配方

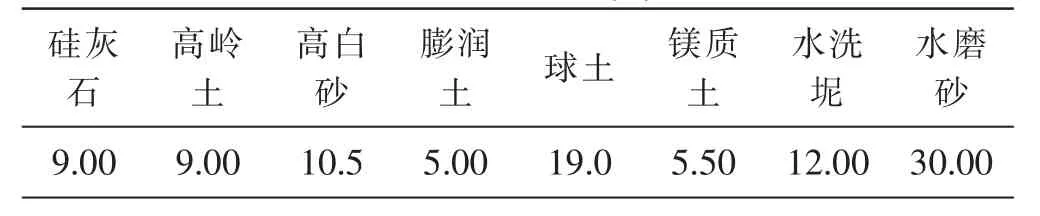

表1 中试配方(%)

表2 化学成分

表3 烧成参数表

这是本厂根据试验得出最佳岩板的配方结构以及相应烧成温度,窑长264.6m、内宽2.35m。整体配方设计就是高温慢烧,形成更多的莫来石晶体,提升岩板的机械强度和切割性能。根据长时间生产验证大规格岩板要严格控制烧结度,烧结度不够,产生切割裂风险很大,宁可过烧一点;选择原材料铝含量必须要高、游离硅要少,同时需要合理调整坯体配方中的硅铝和钾钠比。

2.2 坯釉膨胀系数

很多厂家刚生产大规格岩板都会忽视这点,由于面积太大和砖重,砖平铺在线架上过平整度检测仪检测时,哪怕实际砖形很拱,检测数据也是整体砖形很直、微翘。坯釉膨胀系数不匹配会导致抗热震裂以及切割裂,当出现此类切割裂时,可单独烧光坯、光坯+面、光坯+抛釉和成品砖一起试切,可以发现砖形很拱时(图1),切割裂(图2)出现的概率明显增大。个人建议坯釉膨胀系数差最好控制在10以内。特别注意一点,不可按烧小砖的方式调整急冷底面风管开度来调整平整度,避免底面风管开度相差很大。

图1 目测砖型

图2 切割裂口

2.3 窑炉烧成曲线

烧成影响切割裂主要为成品烧结度和冷却段晶型转换。

2.3.1 烧结度

烧结度即吸水率,尽量低吸水率,本厂控制≤0.035%,当配方中选用高温料和低温料调试烧成温度时,特别注意高温料使用比例,高温料比例越高,吸水率应控制在更小范围;当生产色坯时,要考虑使用坯用色料的温度,烧成温度要做适当升温降温调整。

2.3.2 冷却段

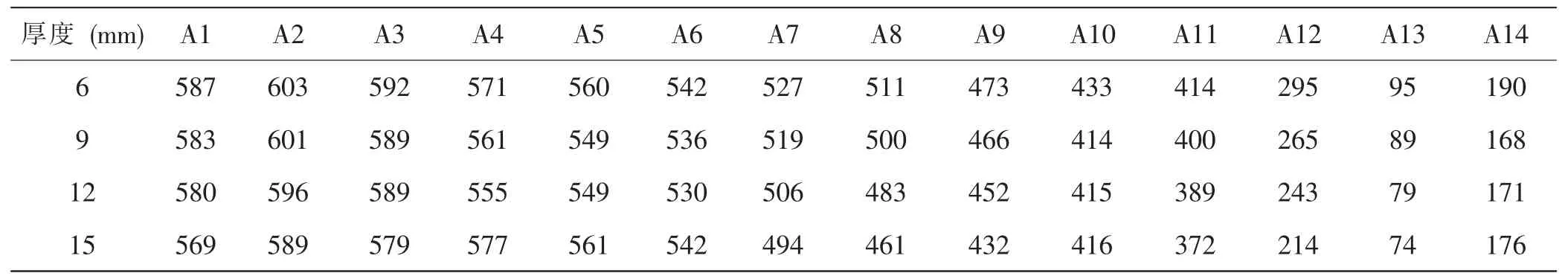

晶型转变时的体积膨胀能形成张应力,并且体积膨胀越多,产生的张应力就越大,切割第一刀裂的概率就越大。当石英在573℃发生晶型转变时在这个温度附近就要慢速升温和冷却,延长坯体在573℃石英晶型转换的区间、时间,尾冷低温热风冷却,使273℃石英晶型转化点缓慢均匀、完全释放砖坯内应力。不同厚度产品,蓄热能力不同,冷却温度也应不同,厚砖冷却温度应比薄砖要低50-100℃;当生产色坯黑色产品时,也要考虑黑色产品吸热多特性做适当调整。如果是从普通抛釉窑炉技改生产大规格岩板的窑炉,要特别关注急冷中后段、热交换区等增加适量的补温烧嘴,缓冷区用蓄热多、比热容大的保温材料,缓冷区间接冷却、分组控制、支管纵向均衡布局等,建议多去行业生产岩板比较好的厂家去沟通学习。如(表4)是不同厚度的冷却段温度,也还在摸索在不出现有风齐裂砖的前提下,尝试继续开大抽口降低缓冷温度。

表4 冷却段温度曲线(单位℃)

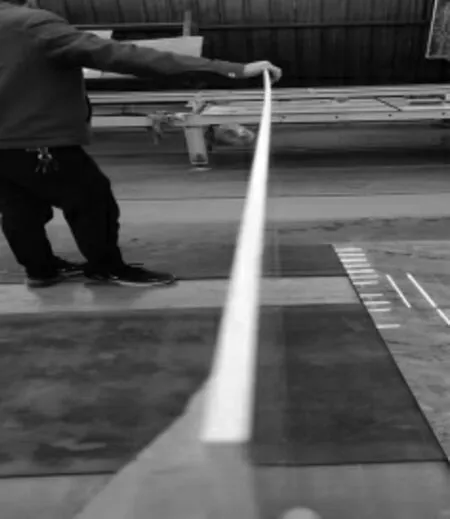

2.4 切割设备

简单介绍一下,后期开介加工岩板主要使用桥切机和超高压水切割。超高压水切割又称“水刀”,它是将水经过多次增压后,通过一个极细的喷嘴喷出一道高速水线,对切割表面产生108~109Pa的压强。根据一段时间现场切割跟踪,切割路径选择也是比较重要的,因为岩板内部多多少少存在应力,可以选择从两头起刀先释放一点内部应力,最后在中间位置切;或者可以设计一些简单的斜角和弯角起刀,减缓整件砖第一刀所受的冲击力,这个主要根据动力学去判断。还有就是切割设备底板的水平不均匀,大家都在摸索切割裂,一点点的细节都要关注。

图3 桥切示意图

图4 水刀示意图

2.5 其它

除了上述介绍的主要因素外,当然也包括辊压机砖坯的致密度、出窑口砖坯温度、是否有暗裂等等。发现切割裂、解决切割裂,但更重要的是如何预防批量切割裂产品产生也是很重要的管理。大规格岩板产能很低,如生产1200mm×3600mm×15mm规格厚度时,每天就600—800件的产能,如何利用窑尾半成品缺陷砖试切切割裂是对生产成本控制很重要的细节管理。

3 结语

大规格岩板切割裂目前依然是陶瓷行业的棘手问题,目前也只是一些大厂在批量生产,这是坯、釉、窑炉等所有环节都要考虑的综合性技术难点,要有很强的技术团队和生产管理团队一起攻克解决的问题。摸索本厂生产出现的问题经验以及和陶瓷行业同仁探讨研究是大家少走弯路的途径。