注凝石英陶瓷材料生产过程中碱土金属引起的析晶问题分析

曹俊倡,张庆利,栾婷,杨显锋,李凯

(1.山东工业陶瓷研究设计院有限公司,淄博 255000;2.空军装备部驻济南地区军事代表室,济南 250023;3.中国建材检验认证集团淄博有限公司,淄博 255000)

1 前言

石英陶瓷材料是结合了熔融石英和陶瓷材料的双重优点,具有机械强度高、热膨胀系数低、导热性差、耐温度冲击好、介电系数小和化学性能稳定的特点,可以作为耐火材料、石英坩埚、石英辊棒和透波陶瓷天线罩材料使用[1,2]。它的发展始于上世纪60年代,由美国Georgia理工学院首先发明[3]。

石英陶瓷材料以非晶态熔融石英为原料,经干磨制粉或者湿法球磨破碎的方法制得小粒径的石英颗粒,并进一步通过坯体成型、干燥、烧结及加工等工序制得石英制品。

石英陶瓷的制备方法,一般以湿法为主,目前较为普遍的是注浆成型和注凝成型两种成型工艺[4-6]。注浆成型一般以多孔石膏为依托,通过料浆颗粒沉降和石膏吸水的作用,形成一定厚度的坯体,制品以大尺寸、壁厚较厚的结构件为主,包括玻璃冶炼行业用石英辊棒、金属冶炼用闸板砖等。注浆成型工艺因成型周期较长和颗粒沉降的差异,造成产品均一性差,易在局部出现缺陷而影响材料整体的使用。注凝成型工艺为在料浆中加入有机单体,加热固化凝胶成型。成型时间较短,材料均匀性相对注浆成型要好,在异形石英陶瓷材料的成型方面有非常好的优势,在制备包括多晶硅冶炼用石英坩埚、天线罩等产品领域优势明显[7,8]。

作为石英陶瓷的重要特点之一,熔融态石英的保持是石英陶瓷材料生产制备过程中的重要控制点。熔融态石英一旦转化为鳞石英晶相或者方石英等晶相,其组成颗粒体积会发生较大变化,形成内应力,而导致材料强度下降,甚至材料出现裂纹或破碎。

本文以注凝石英陶瓷生产过程中石英材料析晶现象为分析目标,对发生的各种析晶现象进行了分析和分类。重点对碱土金属造成石英材料析晶的问题进行了考查,测试分析了其对石英材料强度和晶相的影响。并针对此析晶问题,提出了解决方案。

2 石英陶瓷的析晶现象

石英陶瓷材料的析晶一般是指在石英制品烧成后,材料出现一定量的鳞石英和方石英等晶态石英析出现象。

石英陶瓷的升温烧制过程中,熔融态石英向高温晶相石英的转化过程较为缓慢,材料一般不会出现破坏的现象。但是在材料烧制完成后,随着窑炉降温至150-300℃时,材料会出现石英晶体迅速由六方晶系的高温鳞石英等高温晶相转化为斜方晶系的低温鳞石英等低温晶相[9,10]。晶型转变过程中,晶粒会发生一定量的体积变化,进而形成应力,当应力达到一定的程度甚至超过材料强度极限时,易导致材料发生皴裂或破碎以释放应力。

注凝石英陶瓷材料发生析晶的情况,根据材料外观变化和形成原因分为局部析晶和整体析晶两种。

2.1 局部析晶

石英陶瓷材料的局部析晶的发生部位在制品的局部,表现为鱼鳞状的皴裂纹或微变形。局部析晶形成主要原因是制品局部离火嘴较近,或者局部在生产工序转运过程中,接触含碱土金属较多的杂质,例如脂肪酸碱金属类脱模剂或其它含碱土金属类物质,引起材料高温烧制过程中出现析晶。

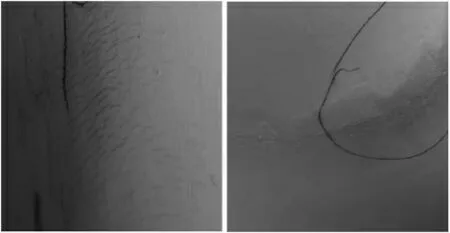

局部现象如下图1所示,这种现象一般在石英陶瓷材料的坯体成型过程中,材料较为正常,析晶为后期烧成设备原因或其它过程中局部引入杂质导致。

图1 石英陶瓷局部析晶引起的皴裂

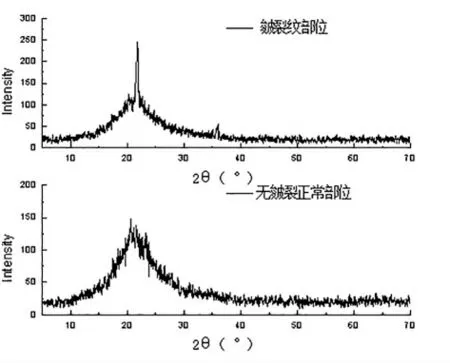

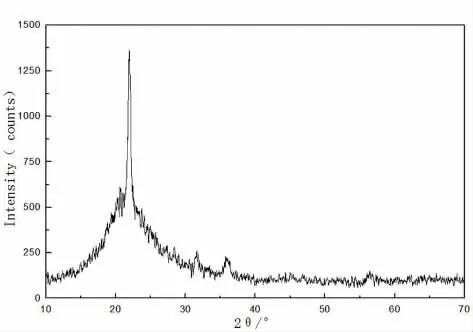

通过XRD对皴裂纹部位和未出现皴裂纹部位进行晶相分析,分析结果见图2。皴裂部位发生了一定程度的析晶,而无皴裂纹的部位仍为熔融态。皴裂是由于石英陶瓷材料发生析晶后,材料内部颗粒发生体积变化而形成较大的内应力导致材料皴裂。

图2 未析晶部位与析晶部位XRD分析对比

局部析晶发生时,一般是在制品的局部表面存在一定的析晶现象,材料析晶量一般低于10%。随着由材料表层至内部的深入,材料制品的析晶现象逐渐消失。加工余量较大的制品可经加工将这部分析晶坯体切除,而不影响制品的质量。

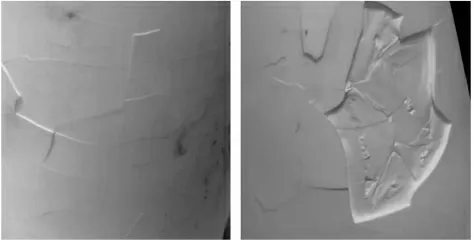

2.2 整体析晶

石英陶瓷材料的整体析晶破坏,一般外观表现为制品发生整体性破坏,制品表现为网状、自里及外的贯穿性裂纹。整体性析晶现象见图3。

图3 材料整体析晶导致的皴裂现象(左图为材料表面,右图为材料内部)

通过XRD对整体出现皴裂纹制品进行晶相分析,分析结果见图4。晶相分析结果显示,整体出现皴裂纹的制品析晶问题非常严重,析晶一般以鳞石英和方石英为主,析晶量超过20%。制品发生大量的晶相析出,导致其内部产生应力过大,其结构不能承受进而出现裂纹。

图4 石英陶瓷整体析晶晶相图

整体析晶现象一般是在材料制备过程中,由于原料、设备等原因,造成材料中掺杂过多的碱金属或碱土类及其它容易导致产品析晶的杂质。在高温烧成时,制品的整体析晶现象,易导致制品整体碎裂,失去强度,而彻底无使用价值。

3 碱土金属含量对材料析晶的影响

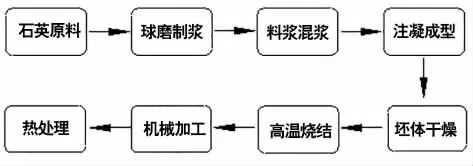

注凝成型工艺过程见图5。

图5 注凝石英陶瓷生产工艺流程图

注凝石英陶瓷制备过程,石英原料一般需要经过球磨制浆[11]、有机单体加入后的混浆、成型、干燥、烧结等工序,制得石英陶瓷制品。

注凝石英陶瓷材料的生产工序单元较多,导致材料中引入碱土金属类杂质的机会增加,对原料的纯度和对各工序设备要求较高。

3.1 碱土金属的来源

注凝石英陶瓷中碱土金属的来源主要有三类:熔融石英原料中含有的碱土金属,包括在熔融石英原料及熔融生产过程中引入的碱土金属;生产过程中球磨机等设备引入杂质;混浆过程中添加分散剂等引入的杂质等。

熔融石英是以天然石英,包括硅石、水晶等为原料,经过破碎、筛选、酸洗、高温熔融等过程制备得到。矿物料石英在自然过程中可能会伴随着长石类等杂质的引入,导致钠、钾、钙等碱土金属含量偏多。熔融石英块料的种类,根据制备方法,主要有电熔熔融石英坨料和拉管熔融石英两种。其中拉管高温熔融石英一般为1760℃下,采用钨金坩埚熔融后,拉管直接冷却得到。拉管熔融石英相对电熔熔融石英的纯度要高,碱土类金属要少。目前高纯石英砂原料主要以进口为主,主要生产商包括美国尤尼明、挪威石英TQC等,国产石英生产较好的是太平洋石英股份。

注凝石英陶瓷材料生产过程中的原料需经过块料破碎、酸洗和水洗等步骤,过程中由于环境粉尘、设备杂质引入等因素导致料浆中混入一定量的碱土类金属。表1为某国内主要石英砂生产商生产的拉管石英,经破碎和酸洗后制备的30目石英砂的主要化学组分分析测试结果。

表1 某国内厂家制备的石英砂主要化学组分

从表1分析结果显示,石英砂的主要成分SiO2的占比达到99.9%以上,而碱土类金属的含量可以控制在10ppm以内,为高纯度石英。

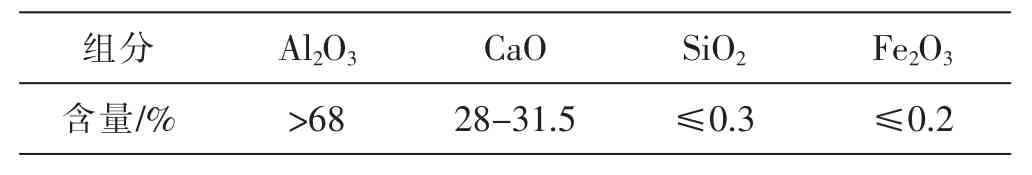

注凝石英陶瓷在湿法球磨制浆过程中,球磨磨机在砌筑过程中使用的水泥和氧化铝球及磨衬是引入碱土类金属的主要来源,包括钙、钠类碱土金属[12]。表2为某高铝水泥的主要化学成分。

表2 某高铝水泥的化学组分

水泥中的钙类含量非常高,在球磨制浆工艺中很容易随着磨耗的增加,将铝酸钙等杂质引入至石英料浆中,导致制品的钙类碱土金属含量增加。

石英为瘠性料,其在水中分散性较差,容易沉降。在石英料浆配置过程中,为了增加其悬浮性和分散性,一般要加入一定量的分散剂[13,14]。部分分散剂中含有一定量的钠、钾类的碱金属,这是石英材料中钠、钾类碱金属含量增加的另一个原因。

3.2 碱土金属对材料析晶和强度的影响分析

钙类碱土金属的来源主要是磨机砌筑过程中使用水泥引入导致,制品在成型烧成后,部分情况下产品的外观没有皴裂纹等异常情况出现,但是在切割过程中表现为硬而脆。材料发生析晶,是导致这种现象的一个主要原因。

(1)碱土金属超标造成的石英陶瓷析晶分析

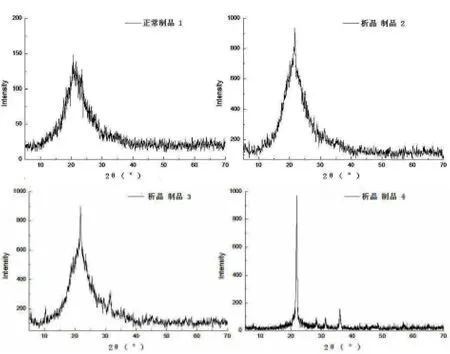

选取不同析晶程度的制品,通过XRD进行了晶相分析,分析结果见图6。其中析晶制品4析晶较为严重,罩体出现碎裂纹。

图6 不同析晶制品晶相图

通过上图6可以看出,除了正常制品1外,其它3个制品试样都出现了不同程度的析晶。制品2析晶在2%-5%,制品3析晶量在8%-11%,制品3析晶量达到25%以上。3种析晶制品的析晶量,依次增加。

(2)石英陶瓷的碱土类金属含量分析

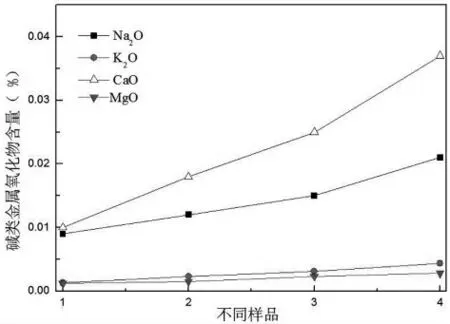

采用原子吸收光谱法[15],对上述4种制品材料的碱土金属进行元素分析,各主要元素含量见图7。

图7 碱土金属氧化物含量

元素分析结果表明,析晶制品2-4中碱土金属类杂质含量明显较正常制品1的碱土金属含量要高。其中钙类碱土金属的含量的增加明显,制品4种钙类含量接近370ppm,较正常制品1增加了近3倍。与图6进行对比,制品中的碱土金属含量越高,材料析晶越明显,含量过多的碱土金属尤其是钙类碱土金属,是引起材料析晶的主要原因。

目前石英料浆的制备普遍以石英块状或者砂料经球磨工艺制备,钙类碱土金属是在球磨过程中,由球磨机磨机砌筑水泥的引入。

球磨过程中,物料和研磨球与磨机内壁反复摩擦,造成砌筑用水泥经磨耗而掺杂进入料浆中。这是石英料浆中钙类金属偏多的主要原因。

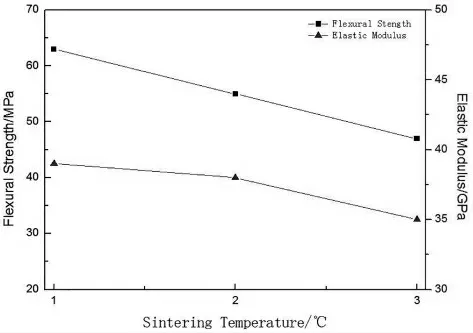

(3)析晶对材料强度及模量的影响

试验分别对制品1、制品2和制品3分别加工了弯曲试样,并进行了弯曲强度和模量的测试,测试结果见图8。析晶制品4为贯穿碎纹破坏,不具有强度。

图8 正常制品1、析晶制品2和析晶制品3的强度及模量

材料经过弯曲强度测试,随着析晶量的增加,材料的强度降低,析晶制品3较正常产品1的弯曲强度降低近30%。材料析晶后,在材料内部产生较大内应力,是导致材料的强度明显降低的主要原因。

4 总结

石英陶瓷材料在制备过程中,磨机砌筑用高铝水泥容易随石英砂料的球磨而引入到料浆中,是导致材料析晶的主要因素之一。

为避免这种情况的发生,一般在磨机的正式使用前,需在球磨机中填装石英砂和球石对磨机内衬进行反复抛磨处理,将砌筑过程中多余的水泥彻底清理干净。同时,通过对粗颗粒级配料加入,减少球磨时间,也可以降低水泥磨耗,减少碱土金属的引入。

石英陶瓷材料对引起析晶的因素都非常敏感,若干因素的叠加积累,很容易引起材料的析晶问题。所以,在实际生产过程中,应该严格控制各个工序的设备和生产工艺参数,将每个因素的影响降低至最低,避免析晶情况产生。