钛系复层花釉陶瓷砖的研究

余海龙,沈荣伟,赵阳,邱欣,陈展豪

(东莞市唯美陶瓷工业园有限公司,东莞 523000)

1 前言

2 实验

随着经济和建筑业的快速增长、人民生活水平的不断提高,我国建陶工业得到了迅猛的发展,陶瓷砖产量已连续多年位居世界第一[1]。然而随着消费群体和消费观念的不断转变,传统陶瓷的发展也逐渐进入到了一个转型期,因此近年来行业不断催生出了很多新技术、新设备、新材料的问世,建筑陶瓷在材料、工艺技术和装饰手段等方面也都有着突飞猛进的发展,干混技术、通体技术以及各种仿皮、仿石、仿木、仿水泥等产品层出不穷[2]。但是先进设备、工艺和喷墨装饰的推广应用也使得陶瓷产品同质化严重、竞争激烈,因此如何开发出新的陶瓷产品,寻找新的利润增长点是各大陶瓷企业都在思考的问题。

钛系复层花釉陶瓷砖的研究利用分相的原理[3]展开,以钛系的釉料配方为基础,在配方中引入磷酸盐促使釉面分相,通过分相形成的釉面可以得到类似于窑变釉产品表面变化丰富的图案效果。同时通过不同的工艺组合,并结合不同的模具设计可以得到比窑变釉产品变化更加丰富,色系更加宽泛的亮光产品。

2.1 样品的制备

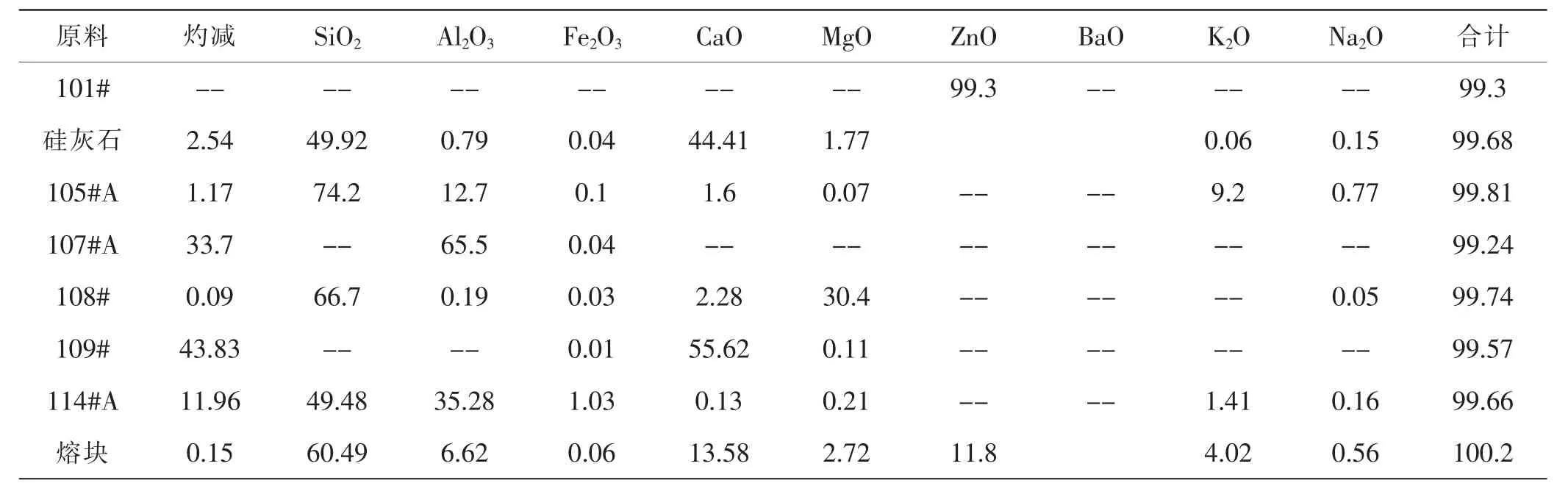

实验原料为工业纯的釉用原料等,其组成见表1。按配方称取一定量的原料后,加入合适的CMC、三聚和水放入球磨罐中球磨,料:水=2:1,每100 g干料球磨8 min得到釉浆,施釉方式用喷釉。施釉后的样品在180℃干燥半小时后在辊道窑烧成,最高表温1205℃,烧成时间48 min,得到样品。

表1 原料的化学组成(%)

2.2 表征

样品的显微结构采用德国ZEISS公司生产的LEO1530VP扫描电镜,测试参数如下:分辨率1 nm(20 KV),放大倍数20-90 000×,加速电压0.1-30 kV。釉面在测试前用5 vol%的HF溶液腐蚀25 s。

其他的釉面性能如耐化学腐蚀性、耐污染性和磨耗按照国标要求进行检测。

3 结果与讨论

3.1 基础配方的研究

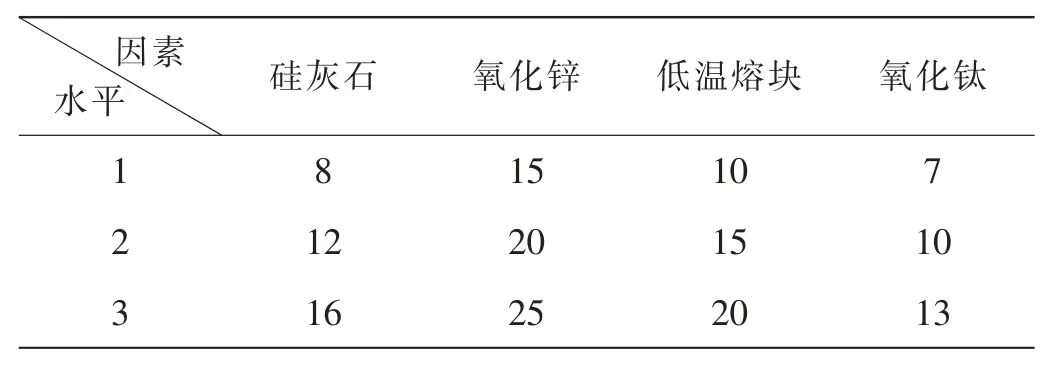

根据前文的分析,通过几轮实验确定熔剂钾钠长石以及球土的含量,同时为了保证釉料分相需加入少量磷酸盐。在确定这些原料含量的情况下,为了研究其余原料对钛釉基础釉分相效果的影响,我们取硅灰石、氧化锌、氧化钛以及低温熔块作为四个因素,进行4因素3水平的L9(34)的正交实验。表2和3分别列出了实验因素水平以及正交试验的设计,考察的指标为釉面分相析晶效果的主观评分,采取满分百分制进行打分。

表2 因素水平表

由以上正交实验结果分析可知,对钛釉分相析晶最重要的是氧化锌,其次是硅灰石,然后是氧化钛和低温熔块。说明在钛釉配方中,氧化锌不仅仅只是分相结晶釉中的结晶剂成分,同时氧化锌的加入可以降低釉料的高温粘度,增加釉料的高温流动性,从而促进釉料的分相和析晶。而氧化钛作为钛釉的根本成分,虽然含量对釉面的影响不是很大,但是氧化钛对釉料的分相析晶起着决定性的作用。通过实验结果证明,如果该配方中没有加入氧化钛,完全没有分相析晶的效果。

表3 实验设计和结果

3.2 钛釉基础釉性能分析

3.2.1 钛釉的SEM分析

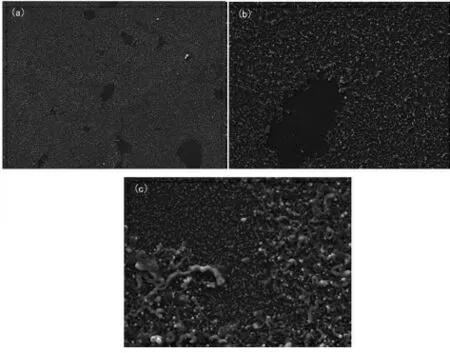

材料的微观结构决定了材料的性能,为了研究钛系基础釉的分相效果和分相能力,对其进行了SEM扫描分析,其SEM图如下图1所示。

图1 钛釉SEM图(a:1000倍;b:5000倍;c:20000倍)

由SEM图可以看出该釉面在连续相上面富集着大量的分散相,这些分散相大多数为孤立的球形或蠕虫状。根据戴常禄[4]的文章研究分析,该分散相可能是氧化钛作为析晶剂,析出了晶体。Ti4+属于玻璃结构中的中间体阳离子,在高温熔制玻璃时,Ti4+取四次配位,形成(TiO4)四面体,与Si4+的四次配位(SiO4)四面体相容,这时的Ti4+是玻璃网络的形成离子。当温度降低到热处理温度时,Ti4+又取六次配位,形成(TiO6)八面体配位的网络外离子的结构状态,从而促进了分相,这时的Ti4+是属于网络改性体离子。在出现分相的基础上,就会促使晶核产生、晶体的生长。

3.2.2 钛釉的烧成温度分析

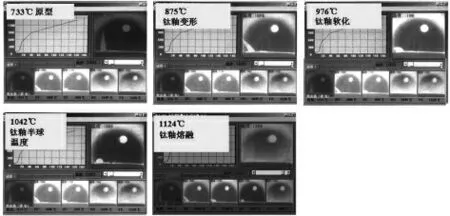

将本项目的基础釉制成三角锥形,置于高温炉内加热,并观察下列温度。

①开始变形温度DT(deformation temperature):锥顶尖端复圆或锥体开始倾斜;

②开始软化温度ST(softening temperature):锥尖变曲接触到锥托或锥体变成球形;

③半球温度(Hemispheric temperature):锥形变到近似半球形,即灰样高度约等于底长一半时的温度;

④开始熔融温度FT(flow temperature):看不到明显形状,平铺于锥托之上。

从熔点测定结果可以看出:该钛釉基础釉在八百多度就开始熔融,烧至1100℃左右就已完全熔融,相对于一般釉料来说熔融温度较低,因此在仿古砖窑炉烧成时其高温流动性较好,利于釉面的分相和析晶。

图2 钛釉的高温影像图

3.3 钛系复层花釉的工艺组合

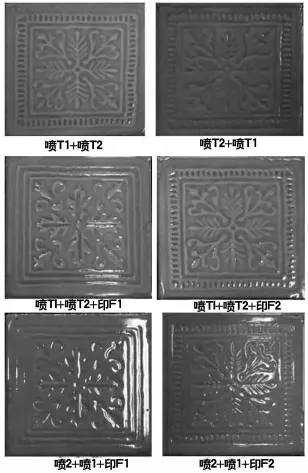

根据上面确定的钛釉基础釉配方,以此配方为基础,分别调试两种粘度不一样的配方,进行工艺的组合试板。以上文确定的基础釉配方记为T1,在其中加入8点石英增加该釉料的高温粘度,记为T2。同时为了进行效果的对比,在T1釉中加入4点的氧化铜进行着色,并分别将T1釉和T2釉制作一份花釉,记为F1和F2。将这些釉进行工艺组合,结果如下图3所示。

图3 钛釉的不同工艺组合图

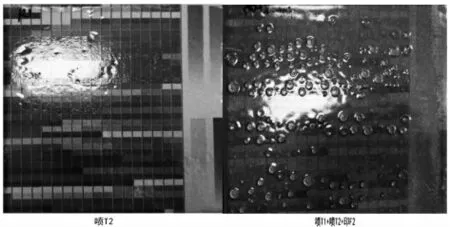

由上图3可知,该钛釉基础釉存在着分相的效果,当将加了色料的釉喷在上面时颜色会更加沉稳,而加了一道印花工艺后会发现图案变化比较大。我们采用两种不同粘度的釉料进行组合是希望通过几层釉之间的互相渗透融合形成比较丰富的图案。为了验证复层釉料的融合效果和流动性,我们选择单喷一个T2釉和喷T1釉+T2釉+花釉的复层花釉工艺并打色卡进行对比,结果如图4所示。

由图4可知,当只单喷一个面釉时,色卡形状都很标准,没有产生变形,而采用复合工艺时,色卡形状都已经发生了变化,说明釉料之间发生了相互融合和渗透的关系,面釉之间发生了一系列的物理化学反应,从而可以在表面形成各种花纹的效果,使其呈色丰富。

图4 复层花釉不同工艺的流动性对比

3.4 表面张力对釉面效果的影响

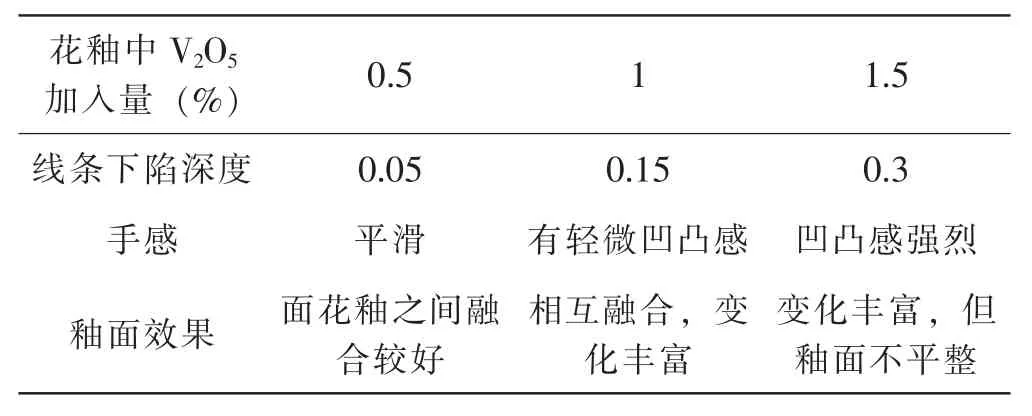

为了促进花釉和面釉之间的相互融合,使得釉面变化更加丰富,我们设计在花釉中加入不同含量的V2O5来改变花釉的表面张力,并以线条网来验证融合程度,加入量和结果下表4所示:

表4 V2O5不同含量对釉面影响

由以上实验结果可知,在花釉中加入适量的V2O5可以降低釉面的表面张力,促使花釉和面釉之间的相互融合和渗透,从而使釉面发生更多的变化,耐人寻味。但是如果加入过多的V2O5会使釉面变得不平整,而且加入量越多凹凸感更明显。因此V2O5的加入量在0.5%~1.0%之间比较合适。

3.5 釉料温度对釉面针孔的影响

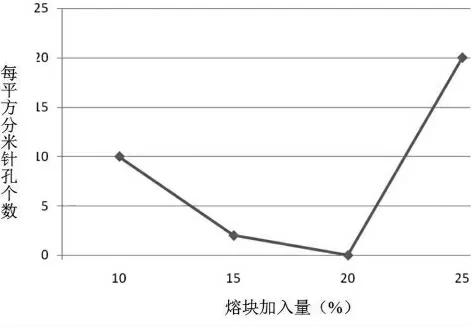

对于一次烧亮光釉面砖来说,针孔一直是行业难以彻底解决的一个问题。本项目研究的钛系复层花釉的基础釉也是亮光釉的一种,在实验过程同样碰到了釉面针孔的问题,在此项目中,我们研究了釉料温度对钛系复层花釉陶瓷砖釉面针孔的影响,分别在配方中加入不同含量的低温熔块,按上面的工艺烧成后得到熔块加入量与釉面针孔的关系如图5所示(针孔数量以每平方分米的个数表示)。

图5 温度对釉面针孔的影响

由以上实验结果可知,当釉料温度较高即熔块加入量较少时,釉面会有少量针孔出现,随着熔块加入量的提高,针孔基本消除,这是因为随着熔块加入量的提高,釉料的高温流动性逐渐增大,坯体排出的气孔可以通过釉料的高温流动性将其熔平。但是随着熔块含量的继续加大,釉面细小针孔又会急剧增加,这是因为当熔块加大到一定含量后,继续增加熔块会使釉料温度过低,在烧成温度下会呈沸腾状态,导致釉面会出现大量的细小针孔。因此,熔块的加入量在20%左右比较合适。

3.6 钛系复层花釉的机理分析

由前文的SEM图和分析可知钛系复层花釉的基础釉是一个具有分相功能的分相釉,而复层花釉的效果形成是一个复杂的过程,其中既有物理作用,也有化学反应,同时也是一个底釉不断向面釉扩散的过程。

在烧成初期,釉尚未熔融,底面釉之间只是彼此紧贴,没有互相的渗透,所以在其交界处存在着一个浓度梯度[5]。作为整个花釉层,其内部处于一种介稳状态,保持着一种发生扩散的趋势。当温度升至底面釉的始熔温度时,在浓度梯度的作用下,开始互相扩散,这里把这种扩散称为I类扩散。由于此时釉的高温粘度较高,因此这种扩散进行的很缓慢。与此同时,底釉中的一些成分发生分解反应时,釉层中出现气泡,其挥发成分逸出带动一部分已融化的底釉向面釉中扩散,从而在面釉上形成底釉的色相点。这类扩散在此称为II类扩散,这类扩散进行得较为剧烈,使底釉进入面釉的量剧增。

随着升温I类、II类扩散继续进行,同时底面釉之间的呈色物质也逐渐发生作用,形成各种色相,再加上钛釉基础釉的分相析晶作用,最后得到由各种色相以一定方式、比例所构成的釉面效果。

在釉体内进行扩散的同时,花釉本身还发生着一种流变(底面釉混合流动),这种流变也影响着底、面釉的混合方式、混合程度及最后的色相组成。影响流变的主要因素除釉的高温粘度外,还有釉所处面的性质(曲直、斜度),即被装饰体的造型。

因此,花釉的效果取决于釉的组成、烧成制度、施釉条件及被装饰体的造型等因素。

4 结论

(1)该基础釉的釉面在连续相上面分布着大量的分散相,从而使釉面突显更多的变化。而该釉料的熔融温度也较低,给复层花釉的开发提供了基础条件。

(2)研究发现通过不同的工艺组合,可以得到表面效果的丰富变化。同时,通过不同层釉料的不同颜色搭配,可以开发出使用于不同场合的基础砖系列。

(3)研究证明,为了获得釉面比较平整并且没有针孔的釉面效果,需要控制好釉料的温度。当温度太低时,会产生大量的细小针孔,当温度太高时,又会由于粘度太高导致坯体排出的气孔不能熔平。因此釉料的温度需要控制在一个合适的水平。