聚乙二醇对浅沟槽隔离中SiO2和Si3N4化学机械抛光速率选择性的影响

张月 ,周建伟 , ,王辰伟 ,马慧萍 ,李子豪 ,张新颖 ,郭峰

(1.河北工业大学电子信息工程学院,天津 300130;2.天津市电子材料与器件重点实验室,天津 300130)

随着集成电路(integrated circuit,IC)芯片集成度的不断发展,晶体管密度迅速增大,对器件隔离提出了严格的要求[1]。浅沟槽隔离(shallow trench isolation,STI)作为当今最先进的器件隔离技术,因其卓越的抗闩锁性和高封装密度而成为近十几年来主流的隔离技术[2-3]。化学机械抛光(chemical mechanical polishing,CMP)作为集成电路制造中最优良的平坦化技术,已成功应用于多级金属化、微机电系统和浅沟槽隔离中,是形成STI结构的关键步骤[4-5]。

STI是通过在有源元件间的硅衬底中创建沟槽,并在沟槽中填充SiO2等绝缘介质来实现隔离的方法[6]。在填充的过程中,SiO2会沉积在晶圆表面不需要的区域,多余的SiO2要通过CMP去除,并且以不损坏有源区域为前提,所以必须沉积厚度为1 000 Å左右的Si3N4阻挡层,Si3N4阻挡层可防止在平坦化过程中对内层的重要外延生长表面造成损伤。由于Si3N4层的完整性至关重要,因此在有效去除SiO2的同时应保证极低的Si3N4去除速率,即在CMP过程中SiO2与Si3N4的去除速率选择比必须很高[3,7-8]。

在STI的CMP过程中,国内外均采用CeO2基抛光液,相对于SiO2抛光液而言,其具有较高的SiO2抛光速率,以及较高的SiO2和Si3N4去除速率选择比,但依旧难以满足SiO2和Si3N4去除速率选择比大于30∶1的要求[9-11]。所以需要在CeO2基抛光液中添加合适的添加剂,通过降低Si3N4的去除速率来实现高的选择比[12]。Cho等人[13]研究了阴离子表面活性剂聚丙烯酸(PAA)对STI CMP过程中SiO2和Si3N4去除速率选择比的影响,发现pH为6.5时随着PAA分子量的增大,SiO2和Si3N4的去除速率选择比增大,最高可达41.3∶1。Manivannan等人[14]的研究表明,在CeO2基抛光液中添加1%(质量分数)DL-天冬氨酸可提高STI CMP过程中对SiO2和Si3N4的去除选择性。Dandu Veera等人[15]在CeO2基抛光液中添加0.05%(质量分数)环胺类物质——吡啶盐酸盐、哌嗪或咪唑,发现这3种物质都能有效降低Si3N4的去除速率,而SiO2的去除速率不受影响。

本文在CeO2磨料质量分数为0.1%的抛光液中添加不同质量分数的非离子表面活性剂聚乙二醇(PEG-600),在pH为10的条件下研究了PEG-600质量分数对SiO2和Si3N4的去除速率及二者的去除速率选择比(下文用N表示)的影响,并通过X射线光电子能谱(XPS)分析去除机理,通过原子力显微镜(AFM)检测抛光后SiO2和Si3N4晶圆的表面粗糙度(Sq)。

1 实验

1.1 材料和仪器

Universal 300B型抛光机:华海清科股份有限公司;6045 C4修整器:韩国SAESOL公司;F50-UV型介质膜厚测量仪:美国Filmetrics公司;EscaLab 250Xi X射线光电子能谱仪:美国Thermo Scientific公司;5600LS型原子力显微镜:美国Agilent公司;JC2000D型接触角测量仪:北京中仪科信科技公司。

IC1010抛光垫:美国陶氏电子材料公司;直径8 in(约20.32 cm)、厚度约9 500 Å的SiO2镀膜晶圆,以及直径为8 in、厚度约2 700 Å的Si3N4镀膜晶圆。

1.2 化学机械抛光工艺

所用纳米CeO2磨料的平均粒径为200 nm,如图1所示。先量取一定体积的质量分数为5%的CeO2悬浮液,加入去离子水稀释至CeO2的质量分数为0.1%,再加入不同质量分数(0%、0.1%、0.2%、0.3%或0.4%)的PEG-600,使用电动搅拌机搅拌均匀后,在40 kHz的频率下超声分散10 min,得到所需的5组CeO2抛光液。

抛光工艺参数为:抛光头转速87 r/min,抛光盘转速93 r/min,抛光压力3.45 psi(相当于23.787 kPa),抛光液流量300 mL/min,抛光时间1 min。每次抛光实验前对抛光垫修整5 min,确保实验数据的准确性。使用F50-UV型介质膜厚测量仪测量SiO2晶圆和Si3N4晶圆抛光前后的厚度h1、h2,按式(1)计算平均去除速率MRR。

式中Δh为SiO2晶圆和Si3N4晶圆抛光前后的厚度差(单位:Å),即Δh = h1-h2;t为抛光时间(单位:min)。

1.3 性能表征

将1 cm × 1 cm的SiO2晶圆与Si3N4晶圆分别放入含0%和0.2% PEG-600的抛光液(未添加CeO2磨料)中,5 min后取出,进行XPS分析。

采用AFM观察CMP后SiO2和Si3N4晶圆的三维形貌,并测量其表面粗糙度,扫描面积为10 µm × 10 µm,扫描速率为0.5 nm/s。

采用接触角测量仪测量液滴在SiO2和Si3N4晶圆表面的接触角。

2 结果与讨论

2.1 PEG-600对SiO2和Si3N4晶圆去除速率以及选择比的影响

从图2可知,PEG-600的加入对SiO2去除速率的影响不大。随PEG-600质量分数增大,SiO2的去除速率整体上保持平稳。而对于Si3N4而言,PEG-600的加入能够显著降低其去除速率,抛光液中无PEG-600时,Si3N4的去除速率为249 Å/min,加入0.1% PEG-600后降低到125 Å/min,增大PEG-600质量分数到0.2%时,Si3N4的去除速率降至80 Å/min,随后趋于平稳。因此,抛光液中添加PEG-600能够有效提高CMP过程中对SiO2和Si3N4的去除速率选择比。PEG-600的质量分数为0.2%时,SiO2和Si3N4的去除速率选择比最高,为31.04。

在CeO2磨料体系中CMP时,SiO2的去除机理主要为:SiO2在水中发生可逆聚合和解聚反应生成Si—OH;水中的OH-离子与Si—OH反应,最终生成—Si—O-;磨料CeO2分散在水中时形成—Ce—OH基团,这些基团与—Si—O-反应生成Ce—O—Si软化层,在机械作用下容易被去除。相关反应见式(2)、(3)和(4)[16-17]。

Si3N4在CeO2磨料体系中CMP时的去除机理主要为:Si3N4暴露在水中时表面极易氧化生成SiO2[见式(5)],所以Si3N4层并没有被直接去除,而是SiO2表层先被去除。此外,Si3N4在水溶液中会发生水化反应[3]。如果Si3N4转化成SiO2的过程被抑制,那么Si3N4的去除就会受到抑制。

PEG-600的分子式为HO(CH2CH2O)nH,是一种非离子型表面活性剂,在水溶液中不会发生电离,整个基团不带电,但其中的C—O、C—H和O—H键都是高极性键,特别是—OH(羟基)能够通过氢键作用发生吸附。在抛光过程中PEG-600能够借助其—OH吸附在Si3N4表面逐渐成膜(如图3所示)[18],阻碍Si3N4进一步氧化生成SiO2,因此抛光液中添加PEG-600后Si3N4的去除速率显著降低。当PEG-600质量分数为0.2%时,在Si3N4表面已完成单层吸附(即吸附达到饱和),此后增大PEG-600的质量分数对Si3N4去除速率的影响不大。所以,较佳的PEG-600质量分数为0.2%。

2.2 PEG-600在SiO2和Si3N4晶圆表面的吸附分析

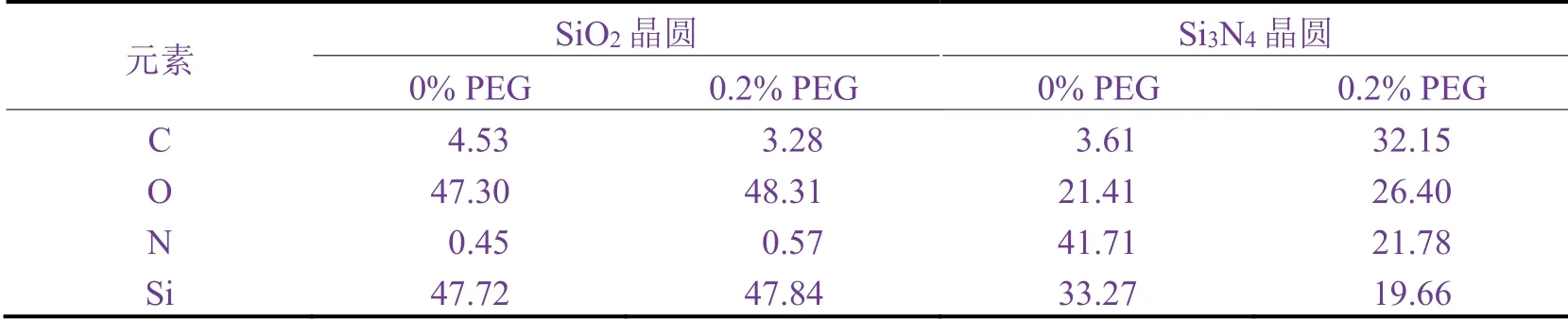

为验证PEG-600是否在SiO2和Si3N4晶圆表面产生吸附,对在未加和添加0.2% PEG-600的抛光液中浸泡5 min的两种晶圆进行XPS分析,结果见图4和表1。

表1 SiO2晶圆和Si3N4晶圆在未加和添加0.2% PEG-600的抛光液中浸泡5 min后表面元素的原子分数Table 1 Atom fraction of different elements on surface of SiO2 wafer and Si3N4 wafer after being immersed in a polishing slurry without and with 0.2% PEG-600 for 5 min, respectively(单位:%)

从图4a可知,SiO2晶圆在两种抛光液中浸泡后表面各元素的组成和峰强都相近,说明PEG-600并未吸附在SiO2晶圆表面。与在0% PEG-600抛光液中浸泡5 min后的Si3N4晶圆相比,在0.2% PEG-600抛光液中浸泡的Si3N4晶圆表面的C1s峰(284.53 eV)明显增强,O1s峰(531.04 eV)略增,N1s峰(395.4 eV)与Si2p峰(100.58 eV)减弱,如图4b所示。表1数据也显示,Si3N4晶圆表面的C原子分数从3.61%提高到32.15%,O原子分数提高了5个百分点,而N和Si分别降了20个和10个百分点。

根据图5进一步分析可知,经0.2% PEG-600抛光液浸泡的Si3N4表面的C1s峰有两个峰,在284.8 eV处的碳峰是PEG-600中的链结283 eV处的碳峰面积很小,属于环境中的C污染。由此可以确定Si3N4表面增加的C元素主要来自PEG-600,即PEG-600有在Si3N4表面吸附成膜。

2.3 PEG-600对SiO2和Si3N4晶圆表面粗糙度的影响

从图6可知,抛光液中无PEG-600时,抛光后的SiO2晶圆和Si3N4晶圆的表面粗糙度分别为0.837 nm和0.744 nm。添加0.2% PEG-600时,SiO2晶圆和Si3N4晶圆抛光后的表面粗糙度都降低,分别为0.416 nm和0.387 nm(见图7)。这说明在抛光液中添加PEG-600能够有效降低SiO2和Si3N4晶圆在抛光后的表面粗糙度,改善它们的表面品质。

PEG-600之所以可以降低抛光后的SiO2和Si3N4的表面粗糙度,可能与其本身的润湿性有关。如图8所示,添加了0.1% PEG-600的抛光液在SiO2和Si3N4晶圆表面的接触角明显减小,并且随着PEG-600质量分数的增大,抛光液在两种晶圆上的接触角逐渐减小。这说明PEG-600起到了一定的润湿作用,有利于抛光液更均匀地铺展在晶圆表面,使晶圆表面化学反应较为均匀,抛光后表面品质提高[19]。

3 结论

(1) 在碱性CeO2体系抛光液中添加非离子表面活性剂PEG-600能够有效降低CMP过程中Si3N4的去除速率,对SiO2去除速率的影响则较小。

(2) 当抛光液中PEG-600的质量分数为0.2%时,CMP过程中对SiO2和Si3N4的去除速率选择比最高(为31.04),抛光后SiO2晶圆和Si3N4晶圆的表面粗糙度分别为0.416 nm和0.387 nm。

(3) PEG-600能够通过氢键在Si3N4晶圆表面吸附成膜,但不会在SiO2表面吸附,从而提高了CMP过程对SiO2和Si3N4去除速率的选择比。