工业纯铁与不锈钢炉中钎焊工艺及性能研究

刘 威,王禹博

(长春工业大学 教育部先进结构材料重点实验室, 吉林 长春 130012)

0 引 言

某型航空发动机燃油系统液压电磁阀部件由GDT30电工纯铁与1Cr18Ni9Ti不锈钢异种材料采用炉中钎焊连接而成。GDT30电工纯铁为军工用纯铁,广泛应用于航空航天、军事工业、精密仪器等多个领域[1]。采用H62黄铜作为钎料钎焊GDT30/1Cr18Ni9Ti时经常出现不锈钢母材开裂现象,分析发现是由于钎料中的铜元素渗入到不锈钢晶界而导致的裂纹。晶界渗入也称晶界渗透,是指液相金属和固相金属接触时,液相金属向固相金属晶界处产生的渗透现象[2-3]。钎料中铜和锌与1Cr18Ni9Ti不锈钢中的主要元素镍、铬、钛等在液态和固态都有较大的互溶度,因而最易产生晶间渗透。文献[4]认为这是由于熔态钎料与固态母材的界面能比母材大,而且多晶体晶的界面能小,因而铜易渗入晶界。1Cr18Ni9Ti不锈钢表面氧化物主要是Cr2O3和TiO2[5],这两种氧化物比较稳定,难以在钎焊过程中去除,在空气炉中钎焊时,必须采用活性强的钎剂才能清除这些氧化物。因此,采用在不锈钢表面化学镀铜,利用钎焊时形成的CuO和Cu2O两种氧化物易于去除的特点,然后再进行不锈钢和电工纯铁的钎焊,为解决电工纯铁/不锈钢钎焊渗透开裂和不锈钢表面氧化膜去除问题提出新的工艺途径。

1 试验材料与方法

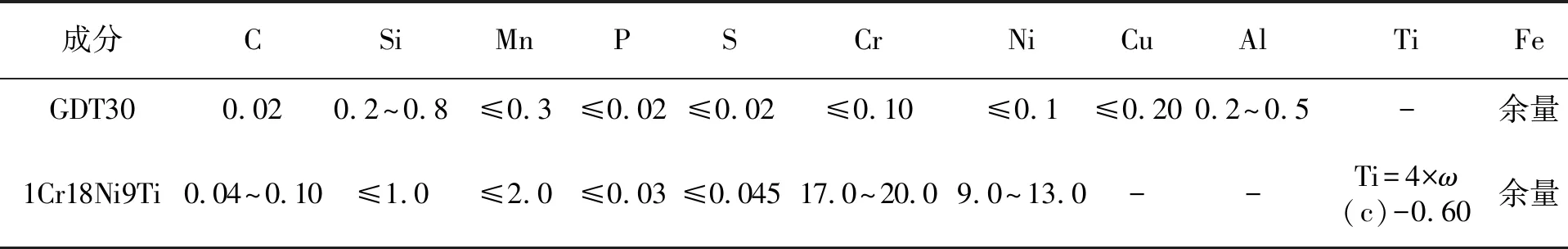

实验材料为电工纯铁(GDT30)和奥氏体不锈钢(1Cr18Ni9Ti),化学成分见表1。

表1 母材化学成分 wt.%

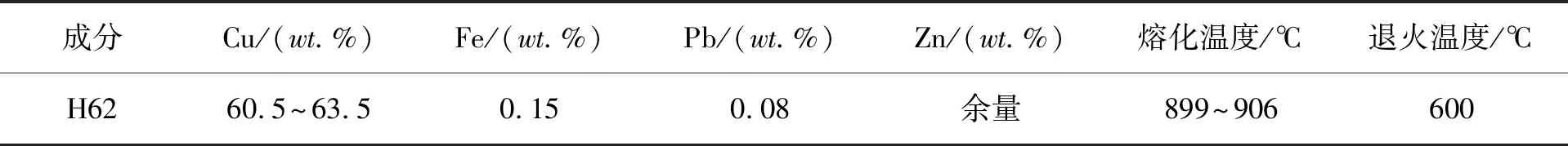

钎料为H62黄铜,化学成分和热处理制度[4]见表2。

表2 H62化学成分和热处理制度

所用钎剂组成为脱水硼砂(Na2B4O7)14.5%,硼酸(H3BO3)80%和氟化钙(CaF2)5.5%,黏结钎剂为凡士林膏体。电工纯铁和不锈钢尺寸均为50 mm×10 mm×3 mm,接头型式采用搭接方式,间隙0.2 mm。

将奥氏体不锈钢试样放入装有活化剂的塑料烧杯浸泡10 min,去除钝化膜,再放入盛铜镀液的玻璃烧杯中于室温下保持60 min ,表面镀铜厚度约0.1 mm,然后取出烘干。采用CJX0-13-4型箱式电阻炉对奥氏体不锈钢1Cr18Ni9Ti和工业纯铁GDT30进行钎焊工艺试验,钎焊温度分别为1 050 ℃和1 100 ℃,保温时间10 min和15 min。焊后用线切割沿钎缝横向截取分析测试样品,采用LEICA DIM3000金相显微镜观察与分析钎缝形貌和显微组织,D/MAX2000/PC XRD测定钎缝相结构, JSM-5500LV电子显微镜表征母材与钎料元素的分布与扩散,利用FM700显微硬度计对钎缝接头各区测定显微硬度,实验参数为载荷25 g,保载时间15 s。

2 试验结果与分析

2.1 钎焊接头的微观组织

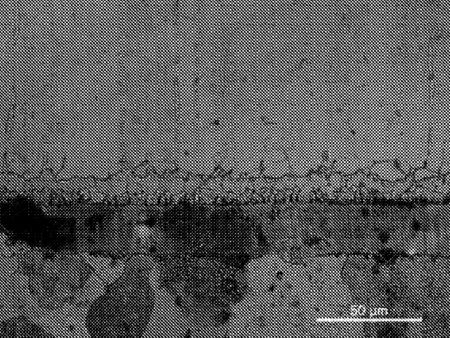

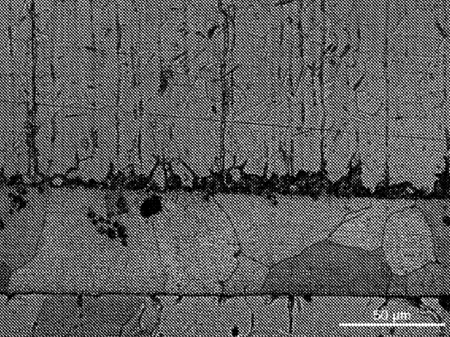

钎缝和不锈钢侧界面、钎缝和电工纯铁侧界面的显微组织分别如图1和图2所示。

(a) 1 050 ℃,10 min

(b) 1 050 ℃,15 min

(c) 1 100 ℃,10 min

(d) 1 100 ℃,15 min

(a) 1 050 ℃,10 min

(b) 1 050 ℃,15 min

(c) 1 100 ℃,10 min

(d) 1 100 ℃,15 min

由图1和图2可见,钎料和母材之间结合良好,说明H62黄铜钎料对电工纯铁和镀铜后的不锈钢均具有良好的润湿性,钎缝无明显的孔洞、未焊合和裂纹等缺陷,未见铜渗入不锈钢晶界,也未见由于钎料中Zn元素蒸发而引起的烧蚀缺陷。工艺参数为1 050 ℃,保温10 min时,电工纯铁侧近钎缝表面发现灰色球状物(见图1(a)),可能由于液态钎料溢出后被氧化形成的金属球。保温时间延长至15 min时,钎缝凝固后晶粒粗大,晶界有过烧倾向。钎焊参数为1 100 ℃,保温分别为10 min和15 min时,钎缝内出现少量夹渣,可能是由于钎焊温度高,钎剂被氧化严重,液态钎料填缝时未将氧化物从钎缝间隙中排除而形成的。从图1可以看出,钎缝宽度随着保温时间和温度增加而变宽,主要是由于元素的扩散程度随温度升高而增加所致。从图1(a)~(c)可见,不锈钢与钎缝界面出现15~17 μm,2~3个晶粒厚的细小网状等轴晶过渡层,图1(d)未出现。由于不锈钢镀铜层熔点低,发生了少量溶解与熔融的钎料发生冶金反应,靠近母材散热快,过冷度大,另外,1Cr18Ni9Ti含有一定量的 Ti和C元素,可在钢的凝固中形成一定数量的细小弥散Ti(C)化合物,可促进形核,并抑制晶粒长大,在一定的过冷条件下形成网状细小等轴状组织[6],存在一定的过冷度和形核数量,是形成等轴晶的必要条件,而母材组织未发生变化为奥氏体。当温度达到1 100 ℃,保温时间达到15 min时,冷却速度变慢,过冷度变小,导致界面层晶粒粗大,等轴晶层变薄至消失。由图2可见,电工纯铁侧界面平直无过渡层,母材晶粒变化不大,组织未发生变异为铁素体。图2(a)、(b)可见,电工纯铁界面钎料各组元扩散不明显,温度升高至1 100 ℃,从图2(c)、(d)可以看出,界面有微冶金反应,形成了锯齿形带状反应层,而且随着钎焊温度升高,保温时间延长,反应层厚度略有增加。

由图1界面可以看出,经过镀铜处理后,不锈钢界面区域均未发现有铜原子扩散至奥氏体晶界内。为进一步判定界面区域结构,对钎焊接头进行XRD物相分析,结果如图3所示。

图3 钎焊接头的XRD衍射图谱

经标定,钎焊接头主要物相为奥氏体和铁素体,并有α固溶体和CuZn电子化合物生成。结合金相组织分析,电工纯铁母材、界面和扩散区显微组织为铁素体,钎缝中心区组织为α(Cu)和β′(CuZn)固溶体,不锈钢母材、界面和扩散区组织为奥氏体,XRD验证了前述的金相分析结果。

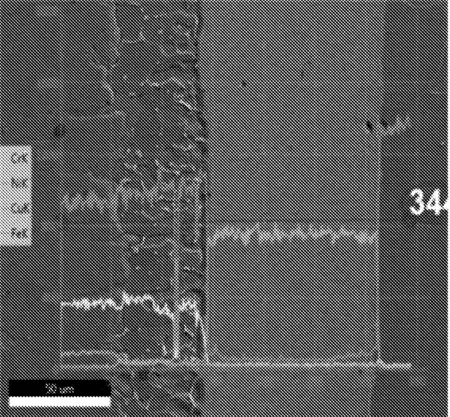

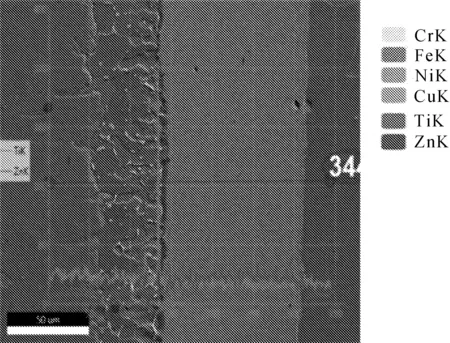

2.2 钎焊接头线扫描分析

为进一步研究镀铜后界面元素的扩散与分布,对1 100 ℃,保温10 min的钎焊接头沿垂直接头方向进行线扫描,元素分布情况如图4所示。

图4 钎焊接头线扫描分析结果(1 100 ℃,10 min)

从图4可以看出,钎缝中心区的主要元素为Cu、Zn、Ti和少量的Fe;电工纯铁母材的扩散区和界面区主要元素有Fe、Ti、Zn;不锈钢母材的界面区主要元素有Fe、Cr、Zn、Ti和少量Cu、Ni,扩散区主要元素有Fe、Cr、Zn、Ti、Ni,Cu元素的分布从界面到母材逐渐减少直至未检测到,说明不锈钢侧界面区存在的Cu是电镀层带入的,不是钎料中Cu的扩散结果。钎料中的Zn和不锈钢母材的Ti这两种元素在钎缝和母材中发生扩散反应。结合前面的金相和XRD分析,进一步验证了钎缝中心区主要是α加β′固溶体,根据Cu-Fe和Cu-Ti相图[7-8], 铜钢焊接并不产生金属间化合[7],Ti、Fe固溶于α中。工业纯铁侧有Zn和Ti元素扩散,由Fe-Ti、Fe-Zn相图[8]可知,Ti和Zn元素含量少时可以固溶于Fe中,形成富Ti和Zn的Fe基固溶体-铁素体[8]。不锈钢侧界面区元素Cu、Zn可形成CuZn为基的固溶体,由Fe-Cr-Ni-Ti相图[9]分析可知,元素Fe、Cr、Ni和Ti在不锈钢界面和扩散区形成铁基固溶体-奥氏体,不锈钢侧界面组织为奥氏体加CuZn为基的固溶体,扩散区组织为奥氏体。线扫描与前述的金相分析均未在不锈钢侧发现铜原子的渗入,表明不锈钢经过镀铜工艺处理后,可以抑制钎料中的铜向不锈钢扩散,从而避免因铜的渗入导致不锈钢侧开裂。

2.3 钎焊接头显微硬度

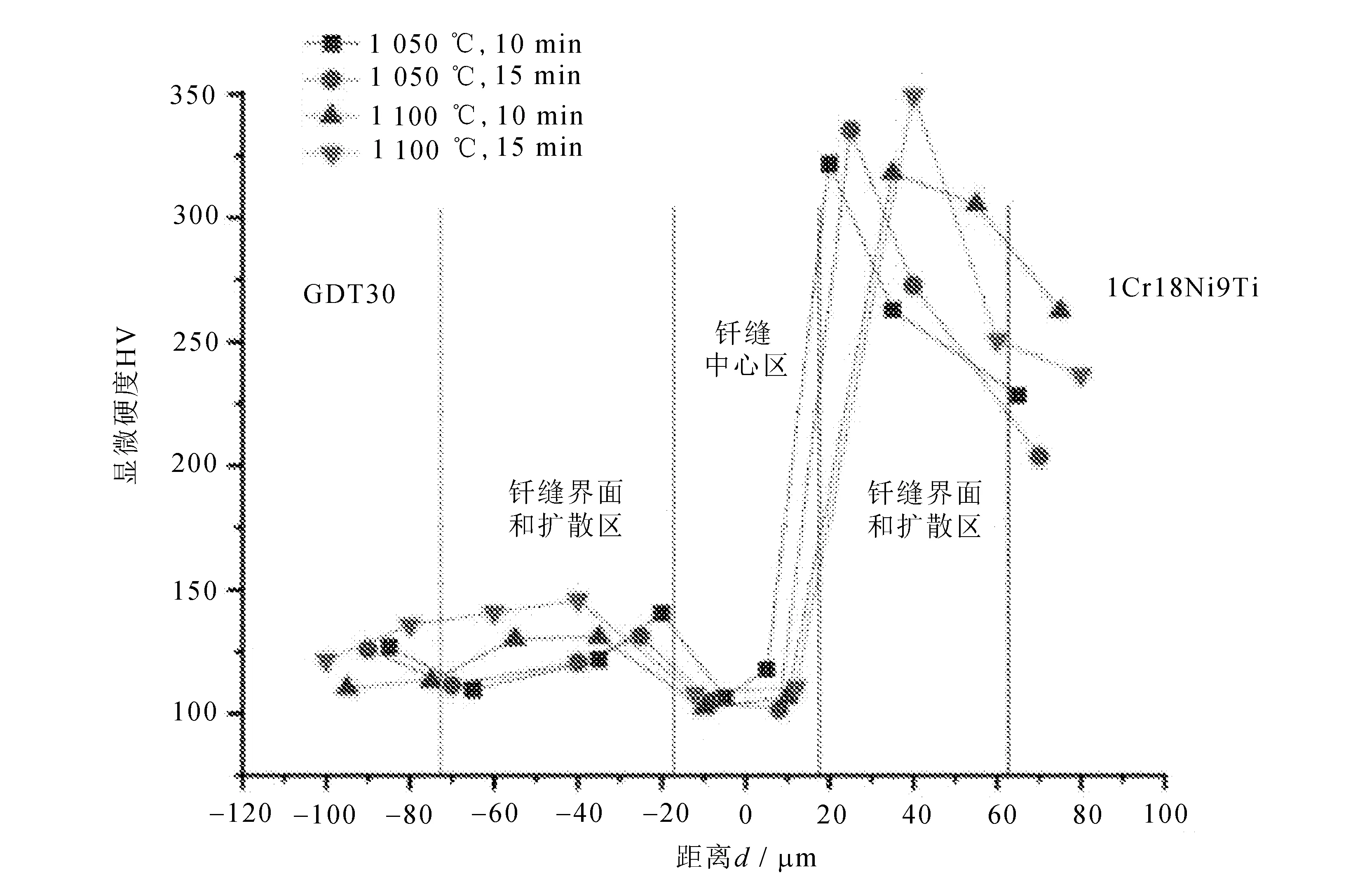

不同工艺条件下的钎焊接头硬度分布曲线如图5所示。

图5 不同工艺参数下的钎焊接头硬度分布

分别测定扩散区、界面区和焊缝中心区以及母材的硬度。从图中可见,界面区到扩散区硬度先增加后降低,焊缝中心区硬度为102~118 HV,电工纯铁侧界面区硬度最高达到145 HV,扩散区硬度逐步下降,过渡区(界面加扩散区)的平均硬度基本未变化。前述线扫描分析表明,电工纯铁界面区有 Zn和Ti元素扩散,溶入铁基固溶体中形成固溶强化,所以在界面区硬度比扩散区和母材略为升高。不锈钢侧界面层硬度为320~350 HV,硬度值较高,这是由于不锈钢表面镀铜,钎焊时溶解的Cu和钎料中扩散的Zn 在界面处反应,形成以CuZn为基的β′固溶体,使不锈钢侧界面区的硬度有较大程度的升高。

3 结 语

1)不锈钢表面经镀铜处理后,接头未发现裂纹、气孔和未焊合等缺陷,成形良好,未发现铜渗入不锈钢晶界;合适的钎焊参数为1 050 ℃加热,保温15 min。

2)电工纯铁侧过渡区及钎缝显微硬度变化较小,不锈钢侧界面区硬度升高。

3)钎缝中心组织为α(Cu)+β′(CuZn)固溶体,电工纯铁侧过渡区组织为铁素体;不锈钢侧扩散区和界面区组织为奥氏体+β′(CuZn)固溶体。