基于UG模具零件数控铣削编程浅析

吴秀杰

(广东工贸职业技术学院 机电工程学院,广东 广州 510510)

0 引言

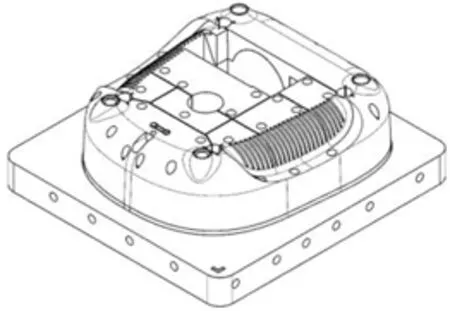

加工中心广泛应用于模具零件的加工,为了减少操作人员的劳动强度,提高零件的加工精度,之前由普通铣床加工的模具零件现在基本上由加工中心完成。但注射模零件表面有不同种类的曲面,如分型面、避空面和胶位面等,这3种曲面的加工要求各不相同,另外注射模零件还有斜推孔、镶件配合孔、推杆孔等,这些孔位一般由电火花或线切割加工。因此数控铣削编程工程师在对注射模的定、动模型芯进行编程前,须结合整副模具的结构对定、动模型芯进行分析,了解不同曲面的作用,对不同种类的曲面编写不同的数控程序。对于成型面,必须按图纸的要求进行精加工,且粗糙度必须达到要求;对于不需要由加工中心加工的位置(如镶件配合孔),编程前在实体上删除孔位。现以某电器产品注射模的动模型芯为编程对象,并以UG软件为载体,介绍模具零件数控编程前对实体进行整理、创建几何体和刀具,并进行数控编程模拟过程,动模型芯如图1所示。

图1 动模型芯

1 实体整理

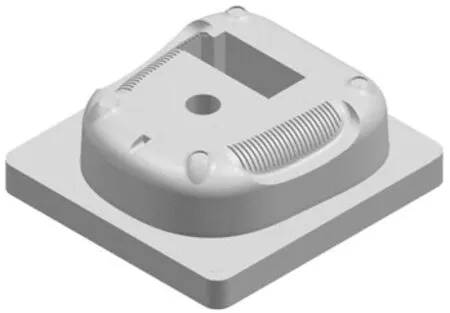

动模型芯实体上有推杆孔、筋位、镶件配合孔、冷却水孔等,这些位置由电火花或线切割加工,在数控编程前删除,UG所用的命令是“菜单→插入→同步建模→删除面”,删除所有不需要数控铣削加工的特征后,实体如图2所示。

图2 删除不需要数控铣削加工的特征

2 数控刀路分析

实体两侧有一串筋位,筋位的宽度为2.5 mm,深度为3 mm,筋位位于圆弧面上,需要电火花加工,因此筋位不需要数控编程;实体有一个方形镶件配合孔,是由电火花加工,不需要数控编程;实体的上表面有一个半圆槽,无法用加工中心完全加工到位,也需要用电火花加工,因此该位置只需要粗加工。

3 所用刀具研究

数控编程前应根据零件尺寸、材料硬度、实体的实际形状选用不同的刀具,一般情况动、定模型芯的材料硬度一般为40~42 HRC,在编写数控程序时选用硬度较高、耐磨性较好的刀具。适合加工动模型芯的常用刀具有2种:一种是合金刀,即钨钢刀,其耐磨性较好,硬度为90~92 HRC;另一种是刀粒刀,与钨钢刀相比,刀粒刀具有表面硬度更高、耐磨性更好等特性。零件的外形尺寸为300 mm×250 mm×80 mm,适合使用不易磨损的大刀具,如φ50R5的刀粒刀粗加工,零件表面有圆弧曲面,没有拐角位及空间狭小位置且分型面为平面,应同时选用上述2种刀具进行加工:粗加工时使用φ50R5的刀具,半精加工和精加工时使用φ20R0.8刀具;对实体上的圆弧面进行精加工时使用φ8R4的钨钢刀;实体上表面和分型面是平面,适合用φ20R0.8的刀粒刀;实体上的最小角为R5.5 mm,不需要使用专门的清根刀具。

4 创建几何体

(1)在菜单栏中选取“应用模块”选项卡,再单击“加工”命令按钮,在弹出的窗口中选择“cam_gen‐eral”和“mill+planar”2个选项,然后单击“确定”按钮,进入UG编程模式。

(2)在菜单栏中选择“菜单”命令,再在弹出的下拉菜单中选择“插入”,再选择“几何体”命令,在弹出的“创建几何体”窗口中将“几何体”子类型设为“MCS”选项,再单击“应用”按钮,再在返回的“创建几何体”窗口中单击“WORKPIECE”选项,再单击“应用”按钮,弹出“零件”窗口,在该窗口中单击“指定部件”按钮,选取整个实体,再单击“确定”按钮,软件返回“零件”窗口,在该窗口上单击“指定毛坯”按钮,在弹出的“毛坯几何体”窗口中将“类型”设为“包容块”,将XM-、XM+、YM-、YM+、ZM-、ZM+全部设为0。

(3)单击“创建刀具”按钮,创建4种刀具,分别是φ50R5刀粒刀、φ20R0.8刀粒刀、φ6R0立铣刀、φ8R4球头刀。

5 数控编程过程

5.1 编写粗加工加工工艺

(1)依次选择“菜单→插入→工序”命令,弹出“创建工序”窗口,在该窗口中将“铣削类型”设为“mill_contour”,将“工序子类型”设为“型腔铣”选项,将“数控程序”设为“PROGRAM”,将“铣削刀具”设为“D50R5”,其他参数选择默认值。

(2)在“型腔铣”窗口中将“方法”设为默认值,将“切削模式”设为“跟随周边”,将“切削步距”设为“按刀具平面直径百分比”,将“平面直径百分比”设为50%,将“毛坯距离”设为1 mm,将“每刀切削深度”设为1 mm,将“最终底面余量”设为0.2 mm。

(6)为了防止加工方框的内壁,选择方框的边线为修剪边界。

(7)上述参数设置完成后,再单击“型腔铣”窗口中的“生成”按钮,软件自动创建粗加工刀路,如图3所示。

图3 粗加工刀路

5.2 创建半精铣削工艺

零件在完成粗加工后,由于切削时的背吃刀量较大,零件表面呈现明显的层状,导致零件表面留下不同高度的加工余量,不适合直接进行精加工。为了满足精加工要求,需将零件的加工余量控制在0.15~0.25 mm,且还要求实体表面不同位置的加工余量大致相等,因此在粗加工后、精加工前,必须编写半精铣削加工工艺。该实体的半精铣削加工工艺选用φ20R0.8的刀粒刀,采用等高铣削切削加工工艺,具体方法是依次选择“菜单→插入→工序”命令,在弹出的“创建工序”窗口中将“类型”设为“mill_contour”,在“工序子类型”栏中选择“深度轮廓铣”选项,在“刀具”栏中选择“D20R0.8”,为了防止加工方框的内壁以及实体中间的圆孔内壁,选择方框的边线和圆孔边线为修剪边界,所生成的半精加工刀路如图4所示。

图4 半精加工刀路

5.3 剩余铣削刀路

由于零件表面不规则,而且所使用的刀具较大,导致半精加工后零件表面某些位置无法加工,此时应使用剩余铣削刀路,将没有加工的位置进行切削,对于该零件前面的半圆形凹坑,选用φ6 mm立铣刀(钨钢刀)进行切削,刀路如图5所示。

图5 剩余铣削刀路

5.4 精加工刀路

实体上有分型面、胶位面、碰穿面等,这些曲面的结构各不相同,实体两侧和4个支撑柱处也是圆弧面,实体的分型面和上表面为平面,对于这些不同结构的曲面,必须采用不同的加工工艺,因此在编写程序时应采用不同的加工刀路。

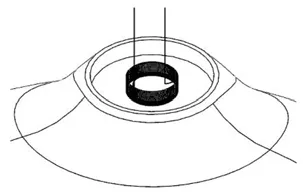

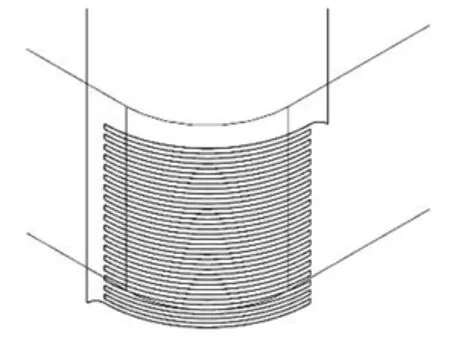

(1)加工胶位面。编写实体胶位面刀路时,应按图纸的技术要求对其进行加工,实体上有4个支撑柱,为了使4个支撑柱的曲面独立,应对支撑柱的胶位曲面单独设计刀路。零件的圆弧曲面与分型面之间的曲面为斜度曲面,所设计的刀路与圆弧曲面的刀路有不同,其中圆弧曲面采用平行刀路(所用刀具为φ8R4的钨钢刀),如图6(a)所示,斜曲面采用等高刀路(所用刀具为φ20R0.8的刀粒刀),如图6(b)所示,零件上表面和分型面为平面,采用平面铣削刀路(所用刀具为φ20R0.8的刀粒刀),如图6(c)所示。

图6 精加工刀路

(2)加工4个支撑柱孔位。零件胶位面的4个角位处各有1个支撑脚,其内部有1个圆柱形的凹坑,需用φ6 mm立铣刀(钨钢刀)进行切削,由于其侧壁的斜面具有斜度(斜度为2°),所用的切削工艺为等高铣削,刀路如图7所示。

图7 精加工支撑脚圆孔的刀路

(3)加工分型面。零件的中间位置有1个圆孔,尺寸为φ20 mm×30 mm,由于其侧壁具有2°的斜度,且为胶位面,用线切割加工底孔后,再用加工中心加工侧壁胶位面,需用φ6 mm立铣刀(钨钢刀)进行切削,所用的切削工艺为等高铣削,刀路如图8所示。

图8 加工分型面的刀路

(4)加工4个圆弧角。零件的4个角为圆弧角,需要加工中心进行加工,所用的切削工艺为等高外形加工,所使用的刀具为φ20R0.8的刀粒刀,刀路如图9所示。

图9 加工圆弧角的刀路

(5)仿真模拟。当数控铣削刀路编写完成后,还需要进行刀路仿真,通过仿真模拟检查数控铣削是否存在刀路过切或在加工过程中撞刀等故障,对于出现的过切或撞刀等的刀路,应对数控程序进行检查,找出原因,并对其进行修改,再重复仿真模拟,直到不发生过切或撞刀为止。

6 实际应用

在粗加工过程中,由于刀具的切削量较大,刀具容易磨损或发生崩角现象,此时操作工应注意当刀具发生异常情况时,需更换新刀具,确保刀具能正常切削。在精加工过程中,受机床精度、刀具磨损的影响,不同刀路之间不能较好地接顺,并且不同位置的粗糙度也不同,此时需要操作工对零件表面进行抛光,才能使零件表面粗糙度达到要求。

7 结束语

编写模具零件切削工艺刀路前,须熟悉整副模具的结构,将模具零件上的各种曲面进行区分,并分别编写数控铣削程序,对于哪些曲面必须精加工,哪些曲面可以过切,哪些曲面适当留加工余量给钳工进行装配,哪些曲面应进行电火花或线切割,应了解清楚,这样才能提高编程效率。