轴流式水轮机转轮叶片数控加工受力分析

贺敏超,谢佳宾,郭畅,刘奇波,李俭文

(1.广西水利电力职业技术学院,广西 南宁 530023;2.南宁精能发电设备有限公司,广西 南宁 530000)

0 引言

水轮机的核心部件是转轮,转轮的核心部件是具有复杂表面特征的叶片。水轮机叶片的加工质量与整个系统的稳定性、使用寿命等有关系,由于叶片的形状扭曲复杂,叶片壁厚不均,在实际加工过程中,如果不能较好地定位可能会出现应力和热量不断聚集,导致加工的叶片变形,在使用过程中影响水的流态而出现振动、噪声等不利影响。

叶片外形不规则、型面复杂且厚度不均,导致装夹困难,加工时叶片易变形,因此设计叶片的装夹方式成为实施编程、加工前首先要解决的问题。轴流式叶片加工可以采用轴外径和法兰定位、立式装夹方式等,也有研究提出采用正、背面胎具定位、焊块搭焊和螺钉拧合的夹紧方式[1]。装夹方式不同,转轮叶片数控加工过程的受力情况也不一样,研究装夹方式对提升转轮叶片加工质量有较好的辅助作用。

1 夹具设计

根据相关参数要求,利用软件完成轴流式水轮机转轮叶片建模,如图1所示。实际加工中,叶片需要经过铸造等一系列工序后,才能进入型面加工工序,型面加工最好的方法是采用数控机床加工。加工程序可以在3D模型完成后通过后处理即可初步完成,关键工作是如何正确把叶片毛坯定位、装夹到数控机床工作台上。由于转轮叶片形状特殊,无法使用常规夹具装夹,必须采用专用夹具才能完成定位、夹紧和固定[2],根据叶片的特征,设计了2种不同的夹具结构。

图1 水轮机转轮叶片

1.1 多柱型夹具设计

根据叶片的特征,设计了多柱型夹具,首先设计一个安装底板,一方面用于在数控机床上装夹,另一方面用于固定圆形支撑柱。安装底板有相应的通孔,用于圆形支撑柱与底板的配合,配合类型采用过盈配合,调整完成后在柱形夹具与底板接触的上表面实施焊接加固。圆形支撑柱与安装底板配合的一端设计为平面,方便与安装底板配合后的测量和调整;另一端设计与叶片对应位置一致的曲面,便于在加工过程贴合叶片,使叶片受力均匀[3]。夹具结构如图2所示。

图2 多柱型夹具

加工过程中先将转轮叶片毛坯放置在夹具上,如图3所示,用焊接方法将叶片毛坯和圆形支撑柱焊接,然后将整个焊接组件安装在数控机床工作台上,利用压板螺母组件将夹具底板固定,即可进入对刀、加工工序。

图3 加载叶片后的多柱型夹具

1.2 蜂窝型夹具设计

根据转轮叶片的特征,设计了另外一种夹具类型——蜂窝型夹具,即叶片采用板状支撑体,且各支撑体间相互连接,呈现蜂窝支撑结构。支撑体厚度10 mm,该厚度便于激光切割,同时形成足够的支撑面,该蜂窝型夹具同样需要一个底板,用于在数控机床工作台上装夹固定。在固定蜂窝型支撑体前,需在底板上铣一个宽度约为10 mm的凹槽,凹槽分布与设计的多面型支撑体位置一致,方便支撑体定位。由于转轮叶片厚度不均,容易加工变形,在夹具中间设计了十字支撑结构,减少加工过程中叶片中间区域变形量,十字支撑结构也同样使用支撑体。支撑体的下端是平面,与底板铣出的凹槽贴合;上端是曲面,与转轮叶片的型面一致。通过激光切割,安装时与转轮叶片相对应的位置贴合,支撑体之间和支撑体与底板之间均采用焊接连接,由此形成了互相固定连接的蜂窝结构,如图4所示,加载叶片后的蜂窝型夹具如图5所示。

图4 蜂窝型夹具

图5 加载叶片后的蜂窝型夹具

加工过程中先将转轮叶片毛坯按照预设位置安装在蜂窝型夹具上,先用点焊的方法将其定位,确认位置无误后再进行牢固焊接。由于最后还需要进行抛光等工序,焊接固定无需整条接触缝焊接,只需要均布焊接8个焊点即可。再次测量、检查无误后,将焊接叶片毛坯的蜂窝型夹具组件固定在数控机床工作台上,即可开展数控加工相关工作。

2 受力分析

铣削加工过程中,转轮叶片受到来自铣刀的切削力,切削力分解为X、Y、Z三个方向,其中X和Y向的力转化为切削材料产生碎片所需要的能量,Z向的力转化为材料经过铣削加工之后变形所需要的能量。铣削过程中,转轮叶片受力的作用点是沿着刀路轨迹动态变化,其加工变形除了铣削力影响外,还与材料成分分布的均匀性等因素有关,所以需要建立一个简化模型,该模型需要做一些假设。

2.1 基本假设

水轮机转轮叶片加工过程的简化力学模型满足以下假设:①假设材料成分是均匀分布;②将刀具作用于转轮叶片的作用点假设是同时且均匀分布在待加工工件表面上,即假设刀具的受力点是一个作用面。基于以上假设,利用软件的结构仿真模块进行线性静态受力分析[4]。

2.2 铣削力大小测算

在进行结构受力仿真分析时,需要输入作用力的大小,根据《简明金属切削计算手册》[5],铣削力可以通过经验公式计算获得,计算公式为:

式中:B——铣削宽度,mm;Cp——工件材料对切削力影响系数;ap——铣削深度,mm;fz——每齿进给量,mm/齿;d0——铣刀直径,mm;z——铣刀的齿数;K——刀具前角对切削力的影响系数;K1——切削速度对切削力的影响系数。

根据选用刀具和切削用量,再查阅手册获取相关参数,即可计算铣削力的大小。同时根据经验公式,立铣刀在铣削加工过程中,轴向分力F0与铣削力Fc的关系如下:

根据力的作用原理,刀具对工件的轴向作用力大小等于F0,该力是造成叶片加工轴向变形的主要原因,一般F0=0.5Fc。

通过查表、测算,将相关数据代入公式(1)即可得出F0的大小,考虑安全系数,同时为了简化计算数值,根据公式(2)得到轴向分力F0=1 000 N,以此数值作为仿真任务分析的输入参数。

2.3 受力分析过程

(1)新建仿真任务。打开软件,将转轮叶片3D模型导入软件中,选取“仿真”模块,进入“新建结构仿真任务”,进行线性静力学分析。

(2)为叶片赋予特定材料。在软件仿真树列表中,对转轮叶片进行材料赋予,转轮叶片使用的材料为0Cr13Ni4Mo,是一种超低碳马氏体不锈钢。查相关资料可知该材料的弹性模量为2.01×1011N/m2,泊松比为0.3,密度为7 790 kg/m3,将这些参数代入材料属性中。其他一些特殊材料的物理性能相关参数不易获得,在要求精确度不高的情况下,可以选择系统提供的其他常用不锈钢材料进行近似分析。该研究只是考虑夹具结构对叶片加工过程中变形的影响,为降低工作量,也可以利用系统提供的不锈钢(SUS304)进行材料赋予。

(3)确定固定约束。通过软件仿真树中的“约束”选项,对叶片进行固定约束设定。在多柱型夹具结构中,选择支撑柱与叶片型面相接触的面作为叶片加工的固定约束面,共9处,如图6所示。在实际加工中,此处为焊接连接。在蜂窝型夹具结构中,选择支撑体与叶片相接触的面作为固定约束面,如图7所示,同样需要焊接连接,但只需要点焊牢固即可,而非线型焊缝。

图6 多柱型夹具固定约束

图7 蜂窝型夹具固定约束

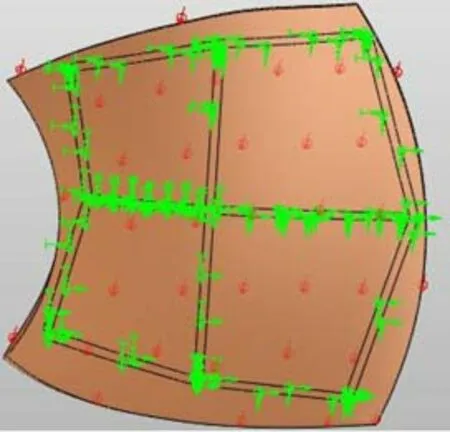

(4)加载机械载荷。在仿真树中选择“机械载荷”选项,进入力载荷菜单,选择几何型面,加工过程中假设是整体均匀受力,所以选取转轮叶片的上表面作为受力面。在数值框中输入测算数值1 000 N,选择受力方向为Z轴的方向(正负方向需根据3D建模时所设定的方向)。2种夹具结构下,机械载荷加载后如图8、图9所示。

图8 多柱型夹具力载荷加载

图9 蜂窝型夹具力载荷加载

(5)结果生成。完成力载荷加载后,再经过网格化处理即可运行计算。系统默认生成3种结果:总位移(total displacements)、米塞斯应力(avg.von-Mises stress)和单元应变能(element strain energy),可根据需要增加安全系数分析(safety factor)。

3 结果分析

3.1 总位移分析

采用多柱型夹具装夹的转轮叶片,加工后的总位移呈现多区域不均匀现象。在没有与支撑柱接触的部位,除了靠近转轮轴部分壁厚较厚而变形较小外,其他部分均有不同程度的位移。叶片外侧由于壁厚较薄,出现较其他部位更大的位移,最大位移量SMax=0.000 628 mm,位移结果如图10所示。

图10 多柱型夹具加工总位移

采用蜂窝型夹具装夹的转轮叶片,加工后的总位移也出现多区域不均匀现象,变形较大的部分也出现在远离支撑体部位。其中变形最大的位置出现在蜂窝的中心,且由于叶片厚度不均,蜂窝间距大的部位变形也较大,最大位移量SMax=0.000 003 mm。在布置支撑体时,未充分考虑壁厚不均问题,导致出现2个较大的“凹坑”,如图11所示。

图11 蜂窝型夹具加工总位移

3.2 米塞斯应力分析

米塞斯应力是一种基于剪切应变能的等效应力,它是金属材料的一种屈服准则,主要用于评价金属材料的疲劳或破坏程度的物理量。从图12、图13所示可知,2种夹具结构所装夹的叶片,在与夹具接触部位及其附近区域都存在米塞斯应力,说明在这些区域都存在潜在的疲劳风险。从影响范围看,用蜂窝型夹具装夹的叶片,米塞斯应力影响的区域更大。从数值大小看,采用多柱型夹具的叶片米塞斯应力更大。经系统分析的数据,多柱型夹具加工的叶片,米塞斯应力极值分布是Min=0.002 406 MPa和Max=0.043 373 4 MPa;而采用蜂窝型夹具加工的叶片,米塞斯应力数值要小,分别是Min=0.000 019 MPa和Max=0.001 700 MPa。

图12 多柱型夹具加工的米塞斯应力

图13 蜂窝型夹具加工的米塞斯应力

3.3 单元应变能分析

应变能是指材料发生应变前存储在材料内部的势能,单元应变能是指在该网格单元中有可能与相邻的网格单元发生应变所存储的能量。从图14、图15所示可知,叶片在与夹具相接触的边缘位置存在一定的应变能。多柱型夹具装夹的叶片,其单元应变能的最大值出现在叶片最薄处与柱形夹具接触的外边缘处,其值为1.302×10-7J;蜂窝型夹具装夹的叶片,其单元应变能最大值分布在叶片最薄处与板形夹具接触的外边缘处,其值为3.215×10-8J。虽然2种夹具装夹的叶片都存在大小不等的单元应变能,但从数值上看,其存储的能量较小。

图14 多柱型夹具加工的单元应变能

图15 蜂窝型夹具加工的单元应变能

4 应用验证

由以上分析结果可知,从总位移、米塞斯应力和单元应变能3个方面考虑,均认为采用蜂窝型夹具对叶片的数控加工质量综合影响更好。在实践中选用蜂窝型夹具,如图16所示,加工后的工件总位移较小,达到客户的质量要求。但需要注意的是,采取蜂窝型夹具时,中间的十字结构将夹具内部空间分为4个不均匀区域。由于叶片外侧较薄,支撑的密度应该更密些,即蜂窝孔较小,靠近转轴焊接缝部分,由于厚度相对较厚,蜂窝孔可以较大,在实践中需要根据仿真结果调整十字结构的位置,以达到最佳的综合效果。

图16 蜂窝型夹具叶片加工验证

5 结束语

建立3D模型,利用软件的仿真模块对轴流式水轮机转轮叶片的不同结构夹具进行数控加工过程的受力分析,得出如下结论。

(1)采用多柱型夹具装夹的叶片在2个圆形支撑柱之间的部位出现较大的位移,间隙越大位移也越大,在叶片越薄的部位位移也越大;采用蜂窝型夹具加工的叶片在蜂窝的中心位置发生较大的位移,蜂窝孔越大加工位移也越大,位移量还与叶片壁厚有关。总体上看,采用蜂窝型夹具结构可以得到稳定的位移量,如果向外调整十字结构的位置,可以避免加工时的凹坑现象。

(2)在2种类型的夹具结构中,叶片与夹具接触的部位都存在不同程度的米塞斯应力,有潜在的疲劳或破坏风险,但铣削加工过程中产生的应力是不可避免的,其数值也比较小,处于安全范围。

(3)在夹具支撑体和叶片相接触的边缘位置,都存在大小不一的单元应变能,其数值大小与叶片壁厚、夹具接触面积和支撑体布置疏密有关。

——“AABC”和“无X无X”式词语