固定基准法电极定位精度研究

刘明洋,侯庆功,崔凤有

(江苏信息职业技术学院,江苏 无锡 214153)

0 引言

在制造业转型升级的背景下,研究放电加工中的定位技术,提升定位效率变得越来越重要。目前相关的定位研究包括多个螺纹电极的螺线重合问题[1]、批量定位工件的快速定位问题[2]以及非批量电极毛坯和电极的快速定位问题[3]。刘明洋等[3]基于精密快换夹具、精密加工中心和精密电火花机,设计了一套通过固定基准实现快速定位的方法——固定基准法。这种方法利用固定基准与电极型体之间固有的位置关系,在电火花机上用固定基准对工件进行一次测量即可确定电极型体相对于工件的位置,该方法对于提高工作效率具有重要意义。

在之前研究的基础上,针对各种位置和尺寸的电极型体,对固定基准法的定位误差进行试验,以确定将固定基准法用于电极定位的可靠性。

1 试验方案介绍

试验包括一个固定基准组件和一系列电极组件,电极组件上的型体相对于固定基准的坐标是已知的,该坐标称为理论坐标。先利用精密加工中心,按照理论坐标完成电极的制作;然后在电火花机上进行定位检测,获得电极型体相对于固定基准的实际坐标。通过观察理论坐标与实际坐标的差异,检验固定基准法用于电极定位的可靠性。试验将针对不同坐标、不同高度、不同尺寸的电极型体进行,观察各种因素对固定基准法定位精度的影响。

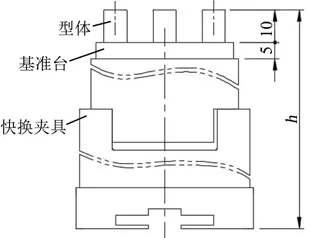

固定基准组件如图1所示,其结构为一个精密测球安装在快换夹具上,测球总高度(指顶部到夹具底部的距离,下同)为80.23 mm,测球的直径为φ3 mm,测球在水平方向位于快换夹具的基准中心附近。

图1 固定基准组件

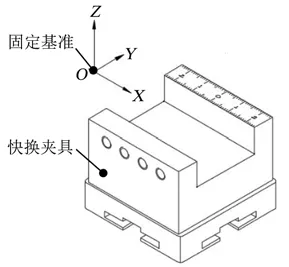

电极组件的结构如图2所示,由紫铜电极和快换夹具组成,紫铜毛坯紧固在快换夹具上进行加工。电极包括3个多型体电极和5个单型体电极,多型体电极的结构如图3所示。每个多型体电极含有5个截面尺寸为7 mm×7 mm、高10 mm的型体及一个截面为38 mm×40 mm、高5 mm的基准台。以固定基准为原点,每个型体和基准台在X、Y方向具有确定的坐标。其中基准台和中心型体的坐标为(0,0),其他型体的坐标如图3所示,3个多型体电极组件的总高度h分别为80、70、60 mm。每个单型体电极的总高度均为80 mm,型体高度为10 mm,基准台和型体的坐标均为(0,0),型体的截面尺寸分别为5 mm×5 mm、9 mm×9 mm、11 mm×11 mm、13 mm×13 mm、15 mm×15 mm。

图2 电极组件

图3 多型体电极

为了便于表述和分析,用电极的总高度、坐标和截面尺寸表示电极和型体,如高度为80 mm的电极可称为h80;在高度为80 mm的多型体电极上,坐标为(0,0)的型体可被称为h80(0,0),单型体电极上的型体用截面尺寸进行命名,如5×5、9×9等。

2 试验条件介绍

试验所用夹具为3R-Macro型快换夹具,重复定位精度为±0.000 3 mm,基准卡盘在机床上的安装精度为0.002 mm,其他性能指标如表1所示。

表1 3R-Macro快换夹具的性能指标及安装精度 mm

试验所用的加工中心和电火花机床均有较高的精度,性能指标如表2所示,机床使用前均在温度(20±2)℃、相对湿度45%~55%的环境下运行12 h以上。

表2 试验设备的性能指标

精加工电极所用刀具为φ8 mm的4刃立铣刀,如图4所示。在加工中心上测量位置所用的测头为光电测头,测头上的测球直径为φ4 mm,如图5所示,在加工中心的坐标系中,光电测头与刀尖存在20 mm的高度差。

图4 精加工刀具

图5 光电测头

3 试验方法介绍

3.1 建模与编程

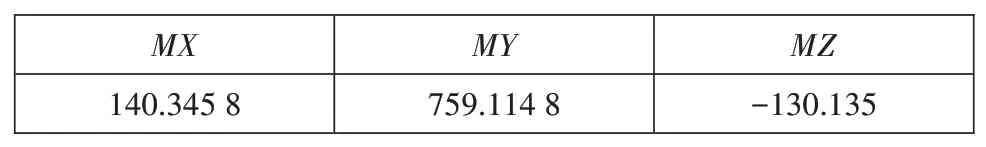

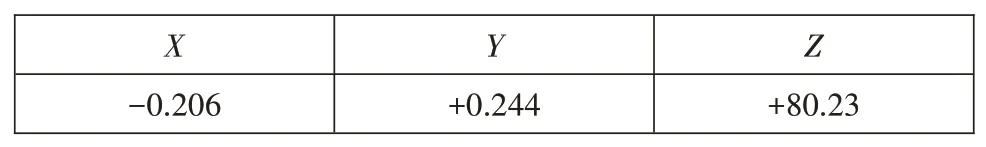

在加工中心上通过光电测头测量固定基准的机械坐标,如表3所示,将其作为加工原点,并测出固定基准相对于快换夹具的基准中心的距离,如表4所示,建立夹具的数学模型如图6所示。

图6 夹具及固定基准的数学模型

表3 基准点在加工中心上的机械坐标 mm

表4 固定基准相对于夹具中心的距离 mm

在夹具数学模型的基础上建立电极,并保证电极的基准中心在X、Y方向与固定基准重合,最后以固定基准为编程原点编制加工程序。

3.2 电极加工

加工中心以表3中的机械坐标为加工原点进行电极加工,所有电极的精加工均采用同一把刀具,电极的精加工参数如表5所示,加工完成的电极如图7所示。

图7 加工完成的电极

表5 精加工参数

4 定位精度检测

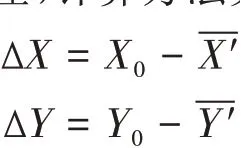

为了便于电极与工件的直接感知,试验使用一个φ5 mm的精密测球作为工件,如图8所示。试验时,先将工件安装在试验点上,然后将固定基准安装在电火花机床的主轴上,通过固定基准对工件进行测量,根据电极上的型体相对于固定基准的坐标(见图3),间接获取每个型体的加工原点(称为间接原点),记为P0。然后将电极组件安装在电火花机床的主轴上,用各个型体对工件进行测量,获取各个型体的加工原点(称为直接原点),记为P'。每个点进行5次测量,取平均值,记为可以看作型体的实际位置。用点P0的坐标减去点坐标获得的差值便是定位误差,计算方法如下:

图8 用作工件的精密测球

式中,X0、Y0——点P0的机械坐标——点的机械坐标;ΔX、ΔY——定位误差。

这个误差是以固定基准作为定位基准时的定位误差,称为“固定基准法定位误差”。同样,可以先用电极的基准台对工件进行测量,然后根据电极上的型体相对于基准台的坐标确定型体的间接原点P0,最终获得型体的定位误差,该误差是以基准台作为定位基准时的定位误差,称为“基准台法定位误差”。

5 试验结果分析

图9所示显示了在80、70、60 mm三个电极上型体的位置变化对定位误差的影响。在同一高度上,随着坐标的变化,型体的定位误差产生了明显的波动,尤其是总高度为60 mm的电极上的一组型体,定位误差在X方向的波动量达到了8 μm,这主要是加工中心和电火花机床的定位误差积累的结果[4,5]:在加工中心上制作的电极,其型体的实际坐标与理论坐标存在一定的偏差;型体在电火花机床上的测量定位也存在一定的误差。

图9 型体坐标对定位误差的影响

图10所示显示了电极的高度变化对定位误差的影响。从图10可知,当高度变化时,型体的定位误差也产生了明显的变化,这个变化量在个别位置达到了8 μm,随着电极总高度的降低,各型体的定位误差呈现大体相同的变化趋势,这可能是机床Z轴导轨的垂直度、直线度以及夹具的安装精度等因素综合影响的结果。

图10 高度变化对定位误差的影响

图11所示显示了型体截面尺寸的变化对定位误差的影响,所测型体包含5个来自单型体电极的型体和1个高度为80 mm的多型体电极的中心型体。从图11可知,虽然理论上这些型体的坐标相同,但是随截面尺寸变化,这些型体的定位误差也产生了明显的波动,其中在Y方向的波动量达到了9 μm,这主要是加工中心和电火花机床的定位误差共同作用的结果。

图11 型体截面尺寸变化对定位误差的影响

图12所示为固定基准法和基准台法的定位误差比较,在80、70、60 mm三个电极高度上,5个型体的定位误差的最大绝对值,反映了测量位置偏离真实位置的最大距离。针对高度80 mm电极上的5个型体,固定基准法在X和Y方向的定位误差的最大绝对值都小于基准台法,而高度60 mm电极上的5个型体则情况相反。这是因为对于高度80 mm的电极,固定基准的中心比基准台的中心更接近误差波动的中心;对于高度60 mm的电极,基准台的中心更接近误差波动的中心。综合可知,当试验对象不同时,这2种方法的定位精度各有优劣,固定基准法与基准台法的定位精度处于同样可靠的水平。

图12 固定基准法与基准台法定位误差比较

图13所示给出了高度为80 mm的多型体电极在电火花机床上不同试验位置进行测量的结果。在电火花机床的工作台上任选3个位置安装工件,进行定位精度试验。从图13可以看出,当工件在电火花机床上的安装位置发生变化时,部分型体的定位误差也发生了变化,这说明型体的定位误差跟工件在电火花机床上的安装位置有关,这是由电火花机床的定位误差引起的。另外还可以看出,这种工件位置的变化对测量误差的影响较小,定位误差的变化量最大只有3 μm,这是因为该电火花机床具有较高的定位精度。

图13 工件安装位置对定位误差的影响

6 结束语

以精密快换夹具、精密加工中心和精密电火花机床为条件,在恒温环境下进行了固定基准法电极定位精度的试验研究。研究结果表明,固定基准法与基准台法的定位精度处于同等水平,由于机床存在X、Y轴定位误差和Z轴导轨的垂直度和直线度误差以及夹具存在安装误差,电极的总高度、型体的坐标、型体的截面尺寸、甚至工件在电火花机床上的安装位置都会不同程度地影响型体的定位精度,具体影响需要更深入的试验研究。