不同表面固化材料对道面混凝土性能的影响

李天伦,吴永根,吴豪祥

1)空军工程大学航空工程学院,陕西西安 710038;2)中国人民解放军94831部队,福建武夷山 354300

通常情况下,机场道面除承受飞机的冲击作用和水平荷载等力学作用外,还会在温度、湿度和酸碱度等环境因素和非自然环境(如除冰盐)的综合作用下[1-2],出现起皮剥落、松散掉粒、开裂和孔洞等情况,严重影响道面的正常使用,威胁飞机的运行安全.此类道面损坏主要表现为表面功能层损坏,并未出现结构性损坏,因而无须翻建.为了达到提高混凝土的耐久性和使用寿命的目的,对混凝土进行表面处理是一种经济可行的措施[3-4].

MEDEIROS等[5-9]将表面处理材料分为3大类:①孔隙渗透型,能够渗透于混凝土孔隙中,并通过化学反应覆盖于孔隙表面,但无法增强混凝土表层密实度,当混凝土的孔隙率较低时,对混凝土结构的保护效果将会大幅下降;②表面成膜型,隔离效果良好,但耐高温性能较差,且会覆盖混凝土表面纹理,降低摩擦力,即使可以在环氧树脂上撒布骨料作为交通抗滑层,但也增大了施工难度;③孔隙封闭型,能够将涂料自身或者涂料中的部分活性物质渗透于混凝土孔隙之中,并在其中发生原位反应,封闭孔隙,是一种更有效的混凝土表面处理材料.硅酸乙酯是修复建筑和文化遗产中常用的石材固化剂,PIGINO等[10]发现硅酸乙酯具有良好的渗透能力与火山灰活性,能显著降低混凝土的毛细吸力、氯离子扩散系数和碳化深度,应用于混凝土表面时表现出良好的性能.硅酸锂溶胶有模数高、SiO2含量高和分子比钠钾分子小等优势.KUANG等[11]研究发现硅酸锂能使混凝土内部孔隙变小,使混凝土更加致密,表面处理效果比硅酸钠和硅烷更好.在水泥和混凝土中纳米SiO2得到深入研究[12],表现出非常细的颗粒尺寸和极高的火山灰活性.为分析不同材料处理对道面混凝土性能的改善效果,本研究选择能够封闭孔隙的硅酸乙酯、硅渗剂和纳米SiO2三种表面固化材料,通过比较它们在机场道面施工中的实际应用情况,探究3种表面固化材料在机场道面的适用性.

1 材料与试验

1.1 材料

所有混凝土试件均按照《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)[13]的方法同一批次制作完成.试验中使用的表面固化材料有:①山东丰盼新材料公司生产的硅酸乙酯,硅的质量分数为40.61%,酸度为40 mg/g,黏度为5.04 Pa·s,密度为1.058 g/cm3,有机挥发物质量分数<3%;②湖南峰航新材料公司生产的硅渗剂,密度为(1.18±0.03)g/cm3,pH值为11.0±1.0,硅的质量分数为(22.0±2.2)%,黏度为(11.0±1.0)Pa·s,表面张力≤30.0 mN/m;③上海志创精细化工公司生产的纳米硅固化剂(纳米SiO2),粒径为(10±1)nm,硅的质量分数为(12.5±1.0)%,密度为(1.125±0.007)g/cm3,pH值为11.0±0.5.

本研究以N、T、L和S分别表示未处理、硅酸乙酯处理、硅渗剂处理和纳米SiO2处理的混凝土试样.其中,T5表示质量分数为55%的硅酸乙酯和45%的无水乙醇混合后的溶液;T7则为75%的硅酸乙酯和25%的无水乙醇混合后的溶液.

1.2 试验方法

1.2.1 表面固化处理

试验过程中,吸水率、耐火蚀和抗水渗透试验采用涂刷处理方式,快速冻融和抗硫酸盐侵蚀试验则采用浸泡处理方式.

涂刷处理指采用毛刷对混凝土试件进行表面处理,由于混凝土对不同固化材料的吸收速率不同,因此在涂刷过程中根据实际吸收状况采用不同的涂刷程序.若涂刷后固化材料在10 min内干燥,则间隔10 min后涂刷第2遍,持续30 min;若固化材料吸收较慢,则只需保证混凝土表面在涂刷30 min后保持湿润.每天涂刷1次,连续涂刷3 d.浸泡处理则是将混凝土泡入装有固化材料的容器里,保持固化材料高于试件顶面至少1 cm,持续3 h.

1.2.2 吸水率试验

将150 mm×150 mm×150 mm的立方体试件标准养护28 d后切割成两部分,将切割面作为测试面.将切割后的试件放入烘箱内干燥,干燥至恒重后进行表面涂刷处理,随后放置在温度θ=(20±2)℃,相对湿度RH=(50±10)%的室内固化10 d,然后按照ASTM C1585—13[14]进行测试.测试前1~2 d在混凝土试件的侧面涂上环氧树脂,环氧树脂固化后称量质量.试验过程中液面始终高于混凝土测试面1~2 mm,间隔一定时间后将混凝土取出,擦除测试面多余水分重新称量质量.

1.2.3 耐火蚀试验

将经过表面固化处理(同吸水率试验)的试件烧蚀60 min后测试吸水率.火焰烧蚀每次持续5 min,待试件冷却后再次进行火焰烧蚀,再次烧蚀时将试件旋转90°.火焰喷枪模拟飞机尾喷,喷枪与试件在火蚀过程中始终保持30°夹角.火焰烧蚀过程中,进气量保持统一水平,试件周围温度采用Pt100温度传感器进行测量.火烛温度分布见图1.火蚀完成后将试件放于室内冷却,每天监测试件质量变化,待试件质量稳定后重新进行吸水率测试.

图1 火蚀温度分布Fig.1 Erosion temperature distribution.

1.2.4 抗水渗透试验

将圆台形试件按照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)[15]进行制备与养护,养护28 d后取出烘干,烘干至下底面(承水压面)干燥后进行表面涂刷处理,而后在θ=(20±2)℃、RH=(50±10)%的室内环境下固化10 d后进行密封和装模,密封采用加热后的粉煤灰和黄油混合物.密封完毕后安装到HP-40混凝土抗渗仪上,5 min将水压升至(1.20±0.05)MPa并保持恒定,24 h后取下劈开测量渗水高度.

1.2.5 快速冻融试验

品种在猕猴桃生产种植中也是具有战略地位的生产力要素,成功的种植莫不是得益于优良品种的助力。相反的,国内在猕猴桃种植选种中,惨痛教训数不胜数,究其原因,就是过于相信炒种者忽悠,缺少对品种在种植过程重要意义的评估。创新要提倡,谨慎更重要。选择品种,除了关注其出身来源(培育者及种质源),实地了解该品种全面的性状或少量试种亲自观察品种特性都是必不可少的环节。

将100 mm×100 mm×400 mm的棱柱体试件按照标准[15]进行制备与养护,养护28 d后取出,在θ=(20±2)℃、RH=(50±10)%的室内环境下干燥10 d后进行浸泡处理,而后继续在室内环境下固化,固化6 d后放入标准养护室的水槽内,水槽内水高于混凝土顶面3 cm,浸泡4 d后称量质量并测试初始动弹性模量,而后放入TDR-16快速冻融机内进行冻融循环.每循环25次将试件取出对混凝土进行表观观察、质量测量和动弹性模量测试,测试完毕后将试件调头重新放入冻融机内.

1.2.6 抗硫酸盐侵蚀试验

将100 mm×100 mm×100 mm的立方体试件按照标准[15]进行制备与养护,养护28 d后取出烘干,放于室内冷却至室温,并进行浸泡处理.处理完毕后在室内固化10 d,放入MKS-4硫酸盐侵蚀试验箱内进行试验,测试分别循环15、30、60和90次后的抗压强度.

2 试验结果分析

2.1 吸水率试验结果分析

不同表面固化处理后混凝土的吸水量与时间的关系见图2.由图2可见,混凝土的表面毛细吸水速度随着时间的延长逐渐变慢,7 d时混凝土的吸水仍未达到饱和状态.N、L、S、T5和T7的7 d吸水量分别为3.08、1.27、1.81、0.32和0.35 mm,T5和T7对于混凝土吸水量的降低最为明显,降低率为90%,而L和S的吸水量降低率只有59%和41%,这是因为3种表面固化材料除了封堵孔隙或修复存在的裂缝,提高混凝土的密实度外,硅酸乙酯可以同时增加混凝土的水接触角和吸水时间,而硅渗剂和纳米SiO2只能增加水接触角[16].

图2 不同表面固化处理后混凝土的吸水量随时间的平方根的变化Fig.2 Water absorption of concrete with square root of time after different surface curing treatment.N is not surfaced,L is surfaced with silicon infiltration agent,S is surfaced with nano-SiO2,T5 is surfaced with 55% ethyl silicate by mass fraction,T7 is surfaced with 75% ethyl silicate by mass fraction.

按照式(1)和式(2)对吸水率进行拟合求解.其中,初始吸水率Si采用5 min~6 h的吸水量数据进行拟合(表1),2次吸水率Ss采用1~7 d的数据进行拟合(表2).由表1和表2可以看出,3种表面固化材料均能够有效降低毛细吸水率,试件的2次吸水率相较于初始吸水率急剧减小,这是因为混凝土吸水后,孔隙逐渐饱和,孔隙的毛细吸力相对减小,容纳水的空间也缩小.

表1 初始吸水率Si拟合结果1)Table 1 Fitting results of Si

表2 2次吸水率Ss拟合结果1)Table 2 Fitting results of Ss

其中,Ii为初始吸水量(单位:mm);Is为2次吸水量(单位:mm);Si为初始吸水率(单位:mm/min1/2);Ss为2次吸水率(单位:mm/min1/2);b1和b2为拟合参数(单位:mm);t为时间(单位:min).

2.2 耐火蚀试验结果分析

火蚀后混凝土的吸水量与时间的关系见图3.火烛后混凝土的初始吸水率和2次吸水率的拟合结果分别见表3和表4.由图3、表3和表4可以看出,经过60 min火蚀后,相较于火蚀前,火蚀后N、L、S、T5和T7试件的吸水量分别增长1.2、2.6、2.4、1.1和1.2 mm,主要原因是火蚀导致混凝土毛细孔水和结合水的散失以及氢氧化钙的分解,孔隙和裂缝增多或变大.L试件和S试件火蚀后7 d吸水量降低率只有9.4%和2.6%,远小于火蚀前的58.7%和41.3%,T5试件和T7试件则为68.1%和64.9%,小于火蚀前的90%.从火蚀前后吸水率变化幅度来看,混凝土试件的初始吸水率和2次吸水率经过火蚀后有明显增长,其中,S试件的初始吸水率增幅最大,L试件的2次吸水率增幅最大,说明高温火焰烧蚀会严重降低表面固化材料的有效性.

图3 火蚀后混凝土的吸水量随时间的平方根的变化Fig.3 Water absorption of concrete with square root of time after fire erosion.N is not surfaced,L is surfaced with silicon infiltration agent,S is surfaced with nano-SiO2,T5 is surfaced with 55% ethyl silicate by mass fraction,T7 is surfaced with 75% ethyl silicate by mass fraction.

表3 火蚀后初始吸水率Si拟合结果1)Table 3 Fitting results of Si after fire etching

表4 火蚀后2次吸水率Ss拟合结果1)Table 4 Fitting results of Ss after fire etching

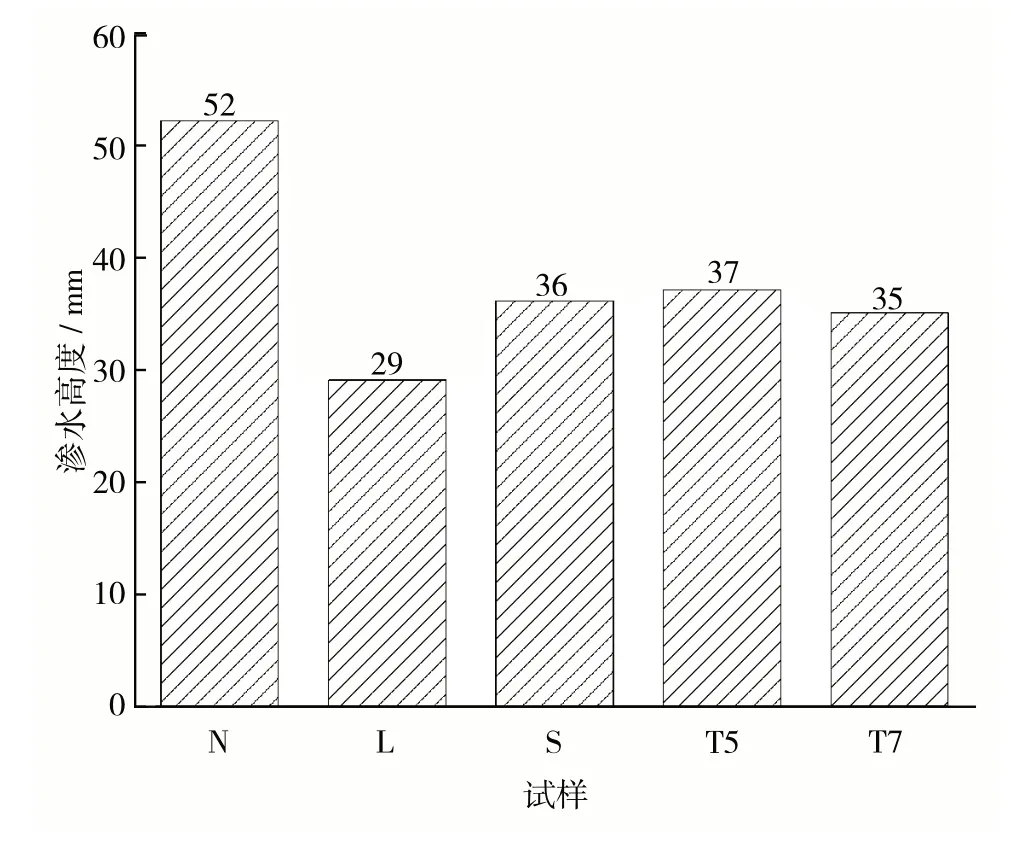

2.3 抗水渗透试验结果分析

不同表面固化处理后混凝土的渗水高度见图4.由图4可以看出,硅渗剂、纳米SiO2和硅酸乙酯表面固化处理均能有效增强混凝土的抗水渗透性能.L试件的渗水高度最低,S、T5和T7试件的渗水高度相近.在渗水高度降低率上,L试件依然最高,为44.2%,S、T5和T7试件在28%~33%.这是因为3种表面固化材料除了堵塞孔隙和封闭裂缝外,硅渗剂在测试面上形成一层透明的薄膜,纳米SiO2也会产生大量粉末状物质覆盖测试面,薄膜和覆盖物封闭表面成为抵抗水分渗透的第一层屏障,而硅酸乙酯没有产生任何成膜效果[16].

图4 不同表面固化处理后混凝土的渗水高度Fig.4 Water seepage height of concrete after different surface curing treatment.N is not surfaced,L is surfaced with silicon infiltration agent,S is surfaced with nano-SiO2,T5 is surfaced with 55% ethyl silicate by mass fraction,T7 is surfaced with 75% ethyl silicate by mass fraction.

2.4 快速冻融试验结果分析

图5 不同表面固化处理后混凝土相对动弹性模量随冻融循环次数的变化Fig.5 Concrete relative dynamic modulus of elasticity with the number of freeze-thaw cycles after different surface curing treatment.N is not surfaced,L is surfaced with silicon infiltration agent,S is surfaced with nano-SiO2,T5 is surfaced with 55% ethyl silicate by mass fraction,T7 is surfaced with 75% ethyl silicate by mass fraction.

2.5 抗硫酸盐侵蚀试验结果分析

抗压强度耐蚀系数(Kf)为

其中,fcn为经过n次干湿循环后混凝土抗压强度(单位:MPa);fc0为与fcn测试试件标准养护同龄期的混凝土抗压强度(单位:MPa).

不同表面固化处理后混凝土的Kf随干湿循环次数的变化见图6.由图6可以看出,对照组的Kf随着冻融循环次数的增多先升后降,表面固化处理混凝土试件的Kf曲线呈现一直下降的趋势.当干湿循环90次时,N试件的Kf为78.6%,L、S、T5和T7试件的Kf则分别为86.1%、86.1%、85.4%和84.0%,这是因为3种表面固化材料均能够与氢氧化钙发生反应,从而提高抗硫酸盐侵蚀的能力.N、L、S、T5和T7试件的抗压强度分别为59.3、66.1、65.2、64.7和64.1 MPa,相比N试件的强度提高率分别为11%、10%、9%和8%,可以看出硅渗剂固化处理效果稍优于其他两种材料.

图6 不同表面固化处理后混凝土的Kf随干湿循环次数的变化Fig.6 Concrete Kf with the number of wetting and drying cycles after different surface curing treatment.N is not surfaced,L is surfaced with silicon infiltration agent,S is surfaced with nano-SiO2,T5 is surfaced with 55% ethyl silicate by mass fraction,T7 is surfaced with 75% ethyl silicate by mass fraction.

3 不同表面固化处理材料在机场道面的适用性

3.1 性能改善效果分析

硅酸乙酯固化处理在改善混凝土吸水性、耐火蚀性及抗冻性方面效果最好,在抗水渗透性的增强方面略逊于硅渗剂和纳米SiO2.在抗硫酸盐侵蚀方面,3种固化材料改善效果的差异较小.硅渗剂在3种表面固化材料中性能改善效果良好,在抗水渗透性增强方面效果最好.纳米SiO2固化处理相对其他两种表面固化材料对混凝土的改善效果较差,仅在抗硫酸盐侵蚀和抗水渗透性上效果不错.因此,从性能改善效果来看,纳米SiO2不适用于机场道面混凝土.

3.2 施工可行性分析

在施工过程中,硅渗剂根据施工面积可选择多功能喷洒车或小型喷枪进行喷洒,纳米SiO2则多采用手持式喷雾器进行喷洒,两者喷洒后除需要摊铺均匀外不需要进行其他处理,施工相对简单.硅酸乙酯的现场施工则需要特别注意,硅酸乙酯混合溶液中主要是硅酸乙酯和无水乙醇,两者均属于可燃液体,闪点分别为37℃(闭杯)和13℃(闭杯),属于Ⅲ类危险货物[18],并且无水乙醇蒸发很快,当大量乙醇蒸汽和空气混合后容易爆炸,具有一定的易爆性.因此,硅酸乙酯在机场道面的表面修复和固化中还没有大面积应用,施工可行性还需要大量的研究来证明.

4 结论

综上可知:

1)在硅酸乙酯、硅渗剂和纳米SiO2三种表面固化材料中硅渗剂综合性能表现良好,且运输和施工工艺比较成熟,最适合作为机场道面的表面固化材料.

2)硅酸乙酯在改善混凝土吸水性、耐火蚀性和抗冻性上表现最好,在抗水渗透性和抗侵蚀性上略逊于其他两种材料,但是运输和储存具有一定危险性,且目前没有好的解决办法,其在机场道面的适用性还需要进一步的研究.

3)纳米SiO2对混凝土的性能改善效果不佳,仅在抗硫酸盐侵蚀和抗水渗透上取得较好的效果,不推荐应用于机场道面混凝土.

4)从对混凝土性能的改善效果来看,硅酸乙酯是一种理想的表面固化材料,但目前针对硅酸乙酯对混凝土耐久性影响的深入研究还比较匮乏,针对硅酸乙酯的改性是一个有价值的研究方向.