高速平磨氧化锆磨削力与表面质量的研究

杜添贺,马廉洁,2,孙立业,贾婧,李红双

(1.东北大学机械工程与自动化学院,辽宁沈阳 110819;2.东北大学秦皇岛分校控制工程学院,河北秦皇岛 066004)

0 前言

氧化锆陶瓷具有高强度、耐磨损、耐腐蚀等优良性能,被广泛应用于军工、航空航天、医疗等领域[1-2]。氧化锆陶瓷属于一种不易获得高表面质量的硬脆难加工材料,在实际加工中容易出现裂纹、崩碎、断裂等现象。工程陶瓷最常用的加工方法之一是磨削加工,但由于磨削中磨削力较大时,不仅对于机床主轴的精度、砂轮的磨损都会存在一定的影响,而且也会对材料的表面造成一定的损伤。

目前,工程陶瓷在各个领域得到广泛的应用,针对工程陶瓷的磨削力和表面质量,近年来国内外学者也展开了相关研究。姚远和张高峰[3]通过开展氧化铝的磨削试验,对多个不同应力载荷下的磨削力、表面质量进行了分析,发现在同等磨削深度下,随着应力载荷的不断增加,磨削力增大,磨削加工后的工件表面质量呈现变好的趋势。吴玉厚等[4]探究了在磨削过程中磨削力的变化对氮化硅陶瓷表面质量的影响,发现磨削力与单颗磨粒去除材料的体积相关,切向磨削力和比磨削能在一定范围内易获得较好的表面质量。屈硕硕等[5]探究了单向碳纤维增强陶瓷基复合材料磨削加工后的表面质量,采用正交试验,通过极差分析获得了不同工艺参数影响主次顺序,结果表明:磨削深度、砂轮线速度和进给速度这3个工艺参数对表面质量的影响依次递减。李颂华等[6]通过探究磨削加工后的HIPSN陶瓷亚表面裂纹,分析了磨削加工过程中产生裂纹的原因以及去除机制,得出合理控制磨削过程中的裂纹能够提高陶瓷零件的可靠性。MA等[7]研究了磨削深度、工作台进给速度和砂轮速度对表面粗糙度的影响,基于Snoyes经验公式提出一种改进的表面粗糙度模型。LIU等[8]分析了磨粒尺寸等参数对磨削力、表面质量的影响,研究了未变形切屑厚度和等效切屑厚度这2种方法对加工后表面质量的影响,通过优化工艺参数,提高了氮化硅的表面质量和加工效率。SUN等[9]为了探究氮化硅陶瓷在高速磨削下的去除机制,分析在单颗磨粒、多颗磨粒等不同的磨削情况下工艺参数对表面形貌的影响。

以上研究表明,磨削力对陶瓷的加工生产具有重要的影响,但对于氧化锆陶瓷的试验研究主要集中在工艺参数对磨削力、粗糙度的影响,关于磨削力对表面质量影响的研究较少。本文作者利用树脂结合剂金刚石砂轮对氧化锆陶瓷进行加工试验,构建各个参量之间的影响关系,通过分析试验结果,研究磨削力对表面粗糙度、表面形貌的影响。

1 试验方案

1.1 试件

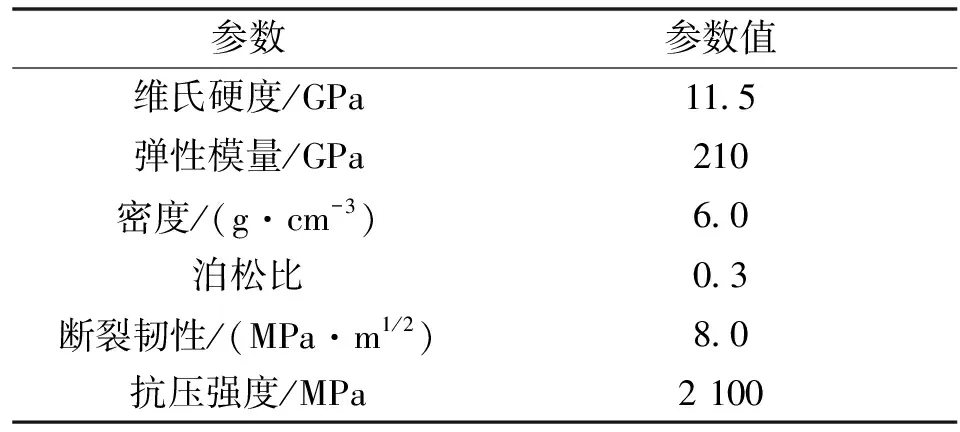

以氧化锆陶瓷为试验试件,氧化锆陶瓷片直径25 mm、厚度3 mm。材料的性能参数如表1所示。

表1 氧化锆陶瓷材料性能参数

1.2 试验条件

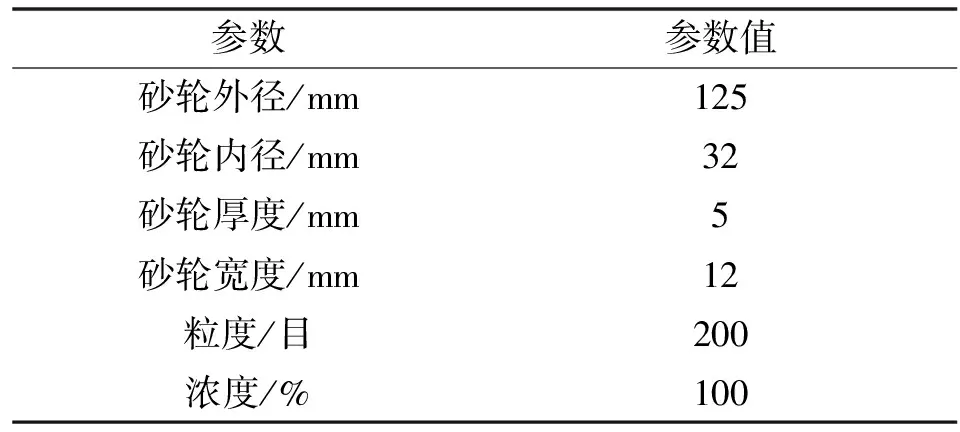

试验在XD-40A数控机床上进行,在干磨条件下采用砂轮旋转方向与工件进给方向相反的方式进行加工。砂轮采用树脂结合剂金刚石砂轮,综合性能指标如表2所示。

表2 金刚石砂轮综合性能参数

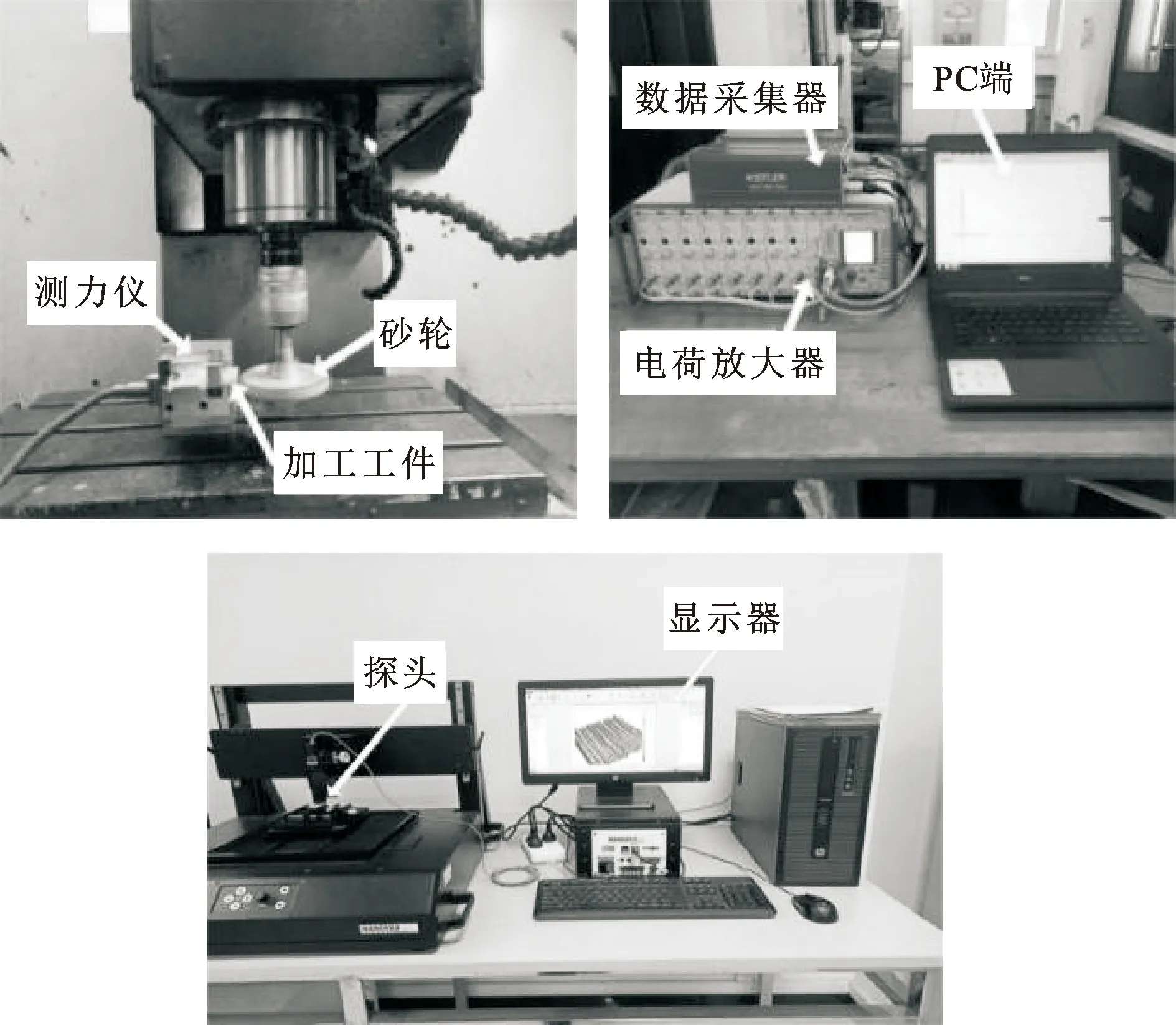

采用瑞士Kistler公司的六分量测力仪对磨削力进行测量,可实时测量空间内3个方向的磨削力,并将磨削过程中采集到的磨削力信号传输到计算机上,利用相关软件对数据进行处理,采用三维表面形貌仪对粗糙度进行测量。试验装置如图1所示。

图1 磨削试验装置

分别以砂轮转速、进给速度和磨削深度为单因素变量展开试验,共进行15组单因素试验,每组试验进行3次,取平均值作为最后结果。表3所示为试验的工艺参数和磨削力、粗糙度测量结果。可以看到:法向磨削力Fn最大值为91.9 N、最小值为8.4 N,切向磨削力Ft最大值为12.3 N、最小值为1.8 N;材料表面粗糙度为0.583~0.995 μm。

表3 单因素试验工艺参数、磨削力、粗糙度

2 试验结果分析

2.1 工艺参数与磨削力的关系

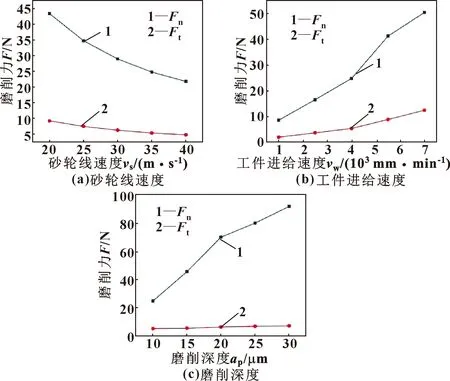

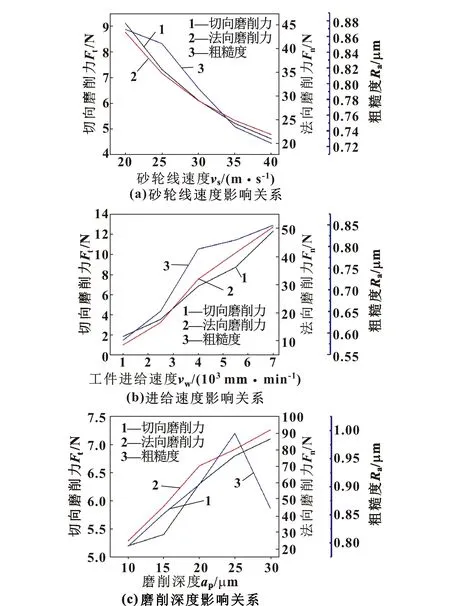

在不同的工艺参数下测量获得法向磨削力和切向磨削力,经过数据处理和分析得出如图2所示的关系示意图。可以看出:磨削力与砂轮线速度成反比关系,与工件进给速度和磨削深度成正比关系。而加工过程中最大未变形切削厚度的改变对这种情况的产生有直接影响。最大未变形切削厚度计算公式[10]:

图2 磨削力与磨削参数的关系

(1)

式中:Nd为加工接触弧长范围内参与磨削的有效磨粒数;θ为磨粒锥角角度;vs为砂轮线速度;vw为工件进给速度;ap为磨削深度;ds为砂轮直径。

在以砂轮为单因素的试验中,砂轮线速度增大,使未变形切削厚度降低。由图2(a)可知:随着砂轮转速的提高,磨削力呈现下降的趋势,转速的提高也有效地增加了单位时间内通过加工接触区的磨粒数,并且单个磨粒所承受的载荷变小,从而导致磨削力呈现降低的趋势。

由图2(b)可以看出:随着工件进给速度的增大,在进给速度4 000~5 000 mm/min的过程中,磨削力出现了陡增现象,说明氧化锆陶瓷的去除方式逐渐由塑性去除转变成脆性去除。由式(1)可知随着进给速度变大,最大未变形切削厚度不断增加,逐步达到材料的临界切削深度,从而导致磨削力变大,氧化锆陶瓷去除方式以剥落、断裂的脆性去除为主。

由图2(c)可知:随着磨削深度的增加,磨削力随之增大。这是由于磨削深度的增加,使加工过程中磨粒与工件之间的接触弧长和时间都随之增加,参与磨削的磨粒数量增多,而磨削力的计算是所有参与磨削的磨粒数所受载荷之和,因此磨削力呈现增大的趋势。

2.2 磨削力与表面粗糙度的关系

氧化锆陶瓷磨削试验中材料的去除主要是由于磨粒划过陶瓷表面时,径向载荷大于材料的极限应力,导致裂纹向深处扩展,产生径向裂纹。而在磨粒加工结束后的卸载过程中,弹性区域由于载荷减小,恢复过程中产生的拉应力超过材料的极限应力时,会产生横向裂纹。径向裂纹会影响材料的断裂韧性,而横向裂纹如图3所示平行于表面,会使材料发生晶粒的剥落和去除。在实际加工过程中,氧化锆主要以延性、脆性去除为主[10-11]。

图3 材料压痕裂纹示意

表面粗糙度是作为材料加工后研究表面质量的一个重要指标。不同工艺参数下法向磨削力、切向磨削力与表面粗糙度的关系曲线如图4所示。由图(a)可以看出:砂轮线速度逐渐增加时,粗糙度数值随着法向、切向磨削力的减小,由0.869 μm降低到了0.724 μm,表面质量变好。由图(b)(c)可知:在分别以工件进给速度和磨削深度为单因素变量时,在工艺参数增大的过程中,随法向和切向磨削力的增大,材料的表面粗糙度也分别由0.58、0.788 μm增大到0.849、0.861 μm。这是由于法向磨削力主要影响径向裂纹,降低了材料的断裂韧性,切向磨削力影响横向裂纹的延展,导致氧化锆陶瓷表面出现凹坑、剥落的现象,脆性去除占比升高,粗糙度变大;在磨削深度由25 μm到30 μm的过程中,表面粗糙度出现了下降趋势,这是由于磨粒与工件接触的时间变长,磨削时产生的热量不能及时散出,接触区温度升高,导致氧化锆陶瓷的断裂韧性有所降低,塑性去除占比提高,粗糙度呈现下降的趋势,表面质量提高。

图4 不同工艺参数下磨削力与粗糙度的关系

综合分析氧化锆陶瓷磨削力和表面粗糙度与去除方式之间的关系,随着磨削力的增大,粗糙度数值呈现变大趋势,去除方式逐渐由塑性去除向脆性去除变化,表面质量变差。因此,为确保加工后的材料表面质量达到一个较好的情况,可采用较高的砂轮线速度和较小的工件进给速度、磨削深度。

2.3 表面形貌

通过激光共聚焦显微镜观察加工后的氧化锆材料表面形貌。图5所示为不同磨削力下所对应的表面形貌。可知:磨削力为16.8、22.2 N时,材料表面塑性去除占比较高,表面存在少量的裂纹特征;磨削力为45.9 N时,材料表面出现显著的脆性断裂带,脆性去除占比逐步增大;磨削力为51.9 N时,材料表面出现较多的凹坑和材料剥落特征,这是因为磨削力较大时,会致使裂纹增加和扩大,当裂纹逐渐叠加交汇延伸到表面时,就会引起氧化锆材料的去除,因此磨削力在逐渐增大的过程中,会导致脆性断裂去除的状况出现。图(e)和图(f)对应的磨削力分别是80.4、92.2 N,由于磨削深度增加,表面存在切屑粘连情况,磨粒与工件的接触弧长和时间变长,导致切屑不能及时顺利排出,粘连在材料表面。因而,磨削力过大时,氧化锆陶瓷材料的表面质量会呈现出恶化的趋势。

图5 不同磨削力F时表面形貌图

3 结论

(1)在氧化锆陶瓷磨削加工过程中,法向、切向磨削力随着工件进给速度、磨削深度的升高而增大,随砂轮转速的升高呈现出下降的趋势。

(2)当磨削力增大时,粗糙度也呈现增大的趋势,氧化锆陶瓷表面质量变差,表面出现脆性断裂、凹坑等现象,材料去除方式由塑性去除向脆性去除转变。

(3)通过分析数据和观察表面形貌,得到磨削力为15~40 N时,表面质量较好,磨削深度大于25 μm时,表面易出现切屑粘连现象。因此,在氧化锆高速磨削中,可采用较高的砂轮转速、较小的进给速度和磨削深度来实现高效磨削并保证加工的表面质量。