基于气体冲击的导弹弹射筒内动态压力模拟技术研究①

兰宝刚,潘武贤,刘 拓,霍 菲

(1.西安航天动力测控技术研究所,西安 710025;2.北京航空航天大学 宇航学院,北京 100191)

0 引言

大型导弹的弹射方式包括冷弹射和热弹射两种,其中冷弹射包括燃气弹射、燃气-蒸汽弹射、压缩空气弹射,潜射导弹主要采用燃气-蒸汽弹射。采用燃气-蒸汽弹射时,燃气与水蒸气的混合气体把导弹推出弹射筒后,一级发动机再点火。通过调节水的掺混量可以调节弹射能量和弹射高度,可以适应不同的弹射要求,并且燃气-蒸汽弹射介质温度较低,降低对导弹及固体发动机的热环境防护要求。虽然导弹在弹射筒内的运动时间短,但环境载荷非常复杂,为提高发射可靠性,需要试验验证发动机及其他关键部组件在弹射过程中的环境适应性。目前,导弹总体设计师对弹射过程的研究主要集中在导弹跨越水-气两相流内的复杂载荷分析,重点研究导弹在水中运动和出水时的姿态、运动速度等参数,试验方法采用缩比模型弹在水池中的弹射试验[1-5];弹射系统设计师主要研究弹射系统的性能,如弹射能量控制、弹射筒内流场分布等[6-15],开展了大量的燃气-蒸汽式弹射动力装置的复杂内流场的研究。

针对发动机在弹射筒内的环境适应性问题,目前航天动力技术研究院开展了弹射筒内环境的模拟技术研究。试验系统建设方案中,如果采用真实的弹射系统,需要给试验件安装几百千克、甚至几十吨配重,试验件弹射出筒后存在回收难、风险大、运动部件上的参数测量困难、试验成本高等诸多缺点。用气体冲击试验系统模拟弹射筒内的压力环境,关键技术是如何在固定容积的模拟弹射筒内形成真实弹射筒内的压力历程曲线,实现对发动机弹射环境适应性的考核。王正军、兰宝刚等首先开展了气体冲击数值仿真研究[16],分析了气体冲击模拟弹射压力曲线的可行性。本文在上述研究的基础上,研究了弹射系统内弹道的气体冲击曲线模拟、试验件安装方案,并建立了冲击曲线的评价指标体系。

1 气体冲击试验系统与建模分析

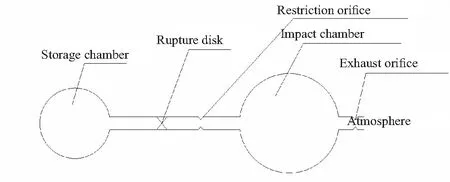

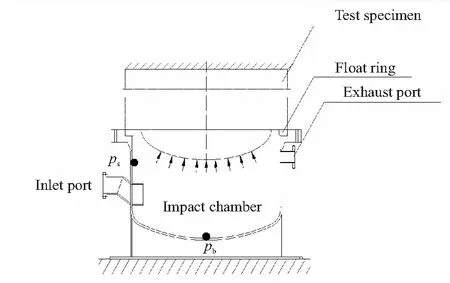

气体冲击试验系统如图1所示,主要包括蓄压罐、爆破膜、限流喉道及冲击室,其中爆破膜采用自动控制,能够实现2 ms快速且完全打开。试验原理是爆破膜瞬间打开后,蓄压罐内的高压气体快速充填至带有常开排气孔的冲击室内。对于冲击室而言,由于不同时刻的进气与排气质量流率不同,将会在冲击室内形成近似导弹弹射筒内弹道压力的气体冲击曲线。

图1 气体冲击试验台

(1)

式中V为容积;ρ为密度;p为压强;T为温度;m为质量;h为焓;t为时间;Q为压力容器热交换热流。

(2)

(3)

式中k为气体比热比;R为气体常数;pdn为喉道下游气体压强。

2 固体发动机气体冲击试验技术研究

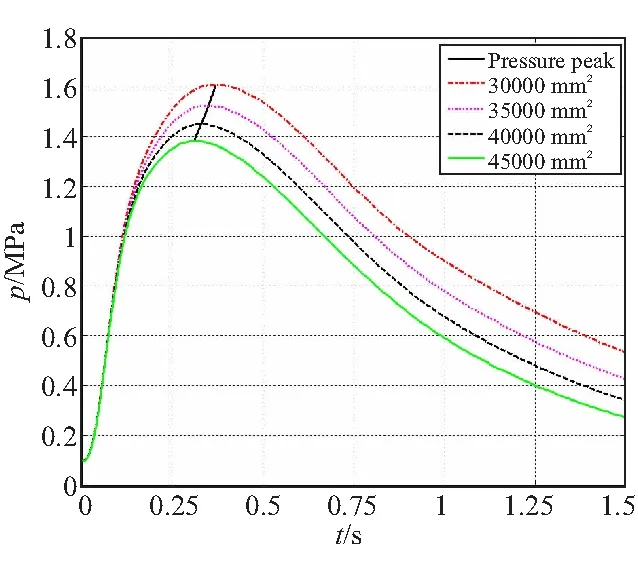

试验系统中蓄压罐容积和冲击室容积不可调,充气限流喉道与排气限流喉道的流动系数为固有参数,充气限流喉道更换较困难,也可认为不可调。因此,影响压强历程曲线模拟的主要因素有蓄压罐压强、冲击室排气面积、固体发动机安装方式。

2.1 蓄压罐压强与冲击室排气面积影响分析

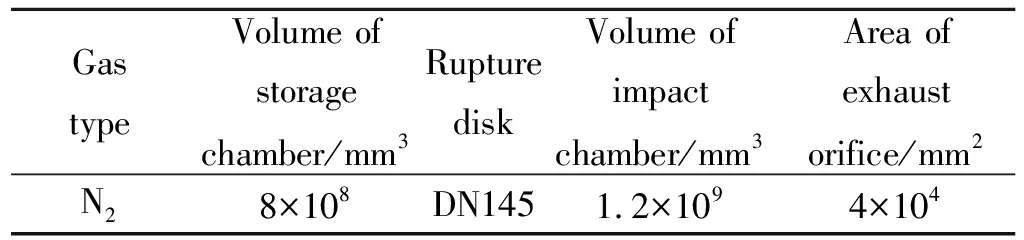

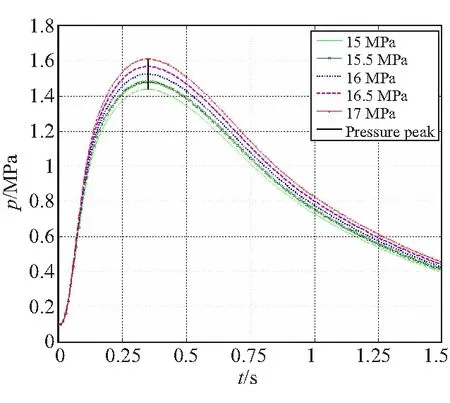

以表1所示的试验系统参数为基础,通过改变其中的单变量,分析其对冲击压强历程曲线的影响规律。蓄压罐压强p选取15.0、15.5、16.0、16.5、17.0 MPa,其余参数不变,结果如图2所示。排气限流喉道面积A′分别选取3×104、3.5×104、4×104、4.5×104mm2,其余参数保持不变,结果如图3所示。结果表明:(1)蓄压罐压强主要影响气体冲击压强历程的峰值,对峰值时刻影响较小,且蓄压罐压强在小范围变化时,蓄压罐压强p1与气体冲击历程峰值pmax几乎成正比;(2)冲击室排气限流喉道面积A′既影响气体冲击压强载荷的峰值,也影响峰值的时刻;气体冲击压强载荷的峰值与冲击室排气面积A′成反比,峰值时刻随排气面积的减小而延迟。利用该规律可以在试验前调节蓄压罐的压强和冲击室排气面积,调节冲击室内冲击曲线的峰值压强和峰值时刻。

表1 试验系统参数

图2 不同蓄压罐压强p1 冲击室压强-时间曲线

图3 不同排气面积A′冲击室压强-时间曲线

2.2 固体发动机安装方式影响分析

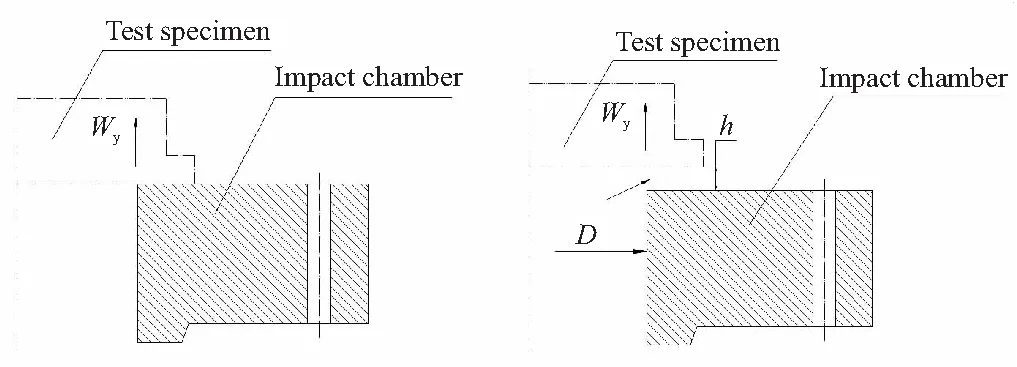

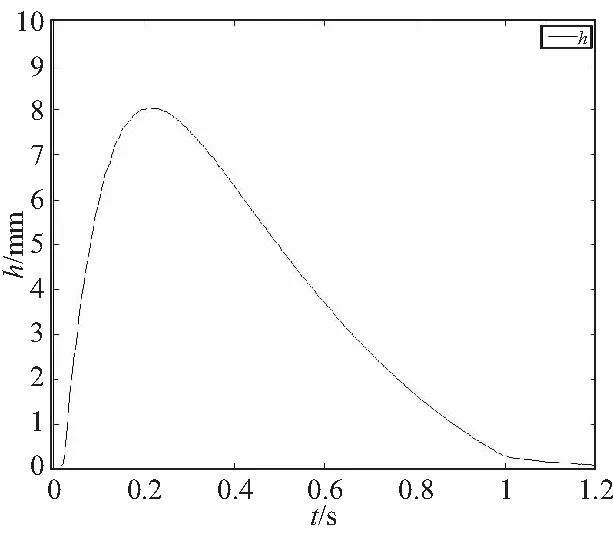

气体冲击试验中,固体发动机的安装约束要求为:(1)发动机为竖直状态、喷管朝下;(2)约束发动机前裙的轴向、径向和绕轴向旋转3个自由度;(3)支撑发动机后裙,且后裙在发动机轴向竖直向上为自由状态。为研究不同安装方案对试验结果的影响,设计了两种安装方案,分别为固定式安装和浮动安装。其中,固定式安装方案(如图4所示)中发动机后裙与冲击室法兰仅接触、不固连;浮动式安装方案(如图5所示)是将发动机后裙固连在浮动环上,浮动环能够在冲击室法兰内竖直向上小范围移动,与冲击室动态密封。

图4 固定式安装

图5 浮动环安装状态

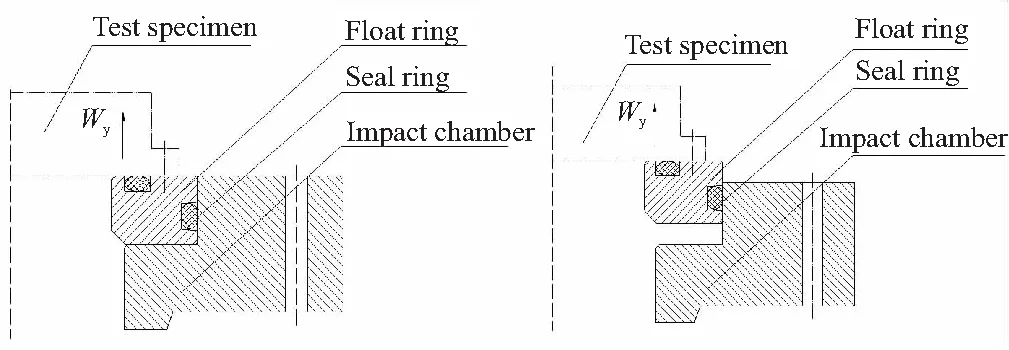

固体发动机在气体冲击作用下,响应形式为轴向弹性压缩,某次试验中测得的发动机后裙位移h如图6所示。位移曲线与气体冲击压强历程曲线具有线性关系,可用式(4)表示,式中k为h与冲击压强p的比例系数。在固定式安装方案中,发动机后裙与冲击室分离形成环缝,冲击室内的气体能够从环缝排出,相当于增大了冲击室的排气限流喉道面积,环缝的排气面积Sd可用式(5)表示。

图6 后裙位移

h=k·p

(4)

Sd=π·D·h=k·p·π·D

(5)

式中D为冲击室内径,如图4所示。

在蓄压罐容积和压强、限流喉道均不变的状态下,影响气体冲击压强历程曲线峰值的仅为冲击室容积和冲击室排气面积。固定式安装会同时导致容积和排气面积变化,而浮动式安装仅影响容积。例如,某次试验测得浮动环上移8 mm,计算得冲击室容积增大5‰。经分析,1%以内的容积变化对压强冲击历程曲线的峰值和峰值时刻的模拟影响可以忽略不计。

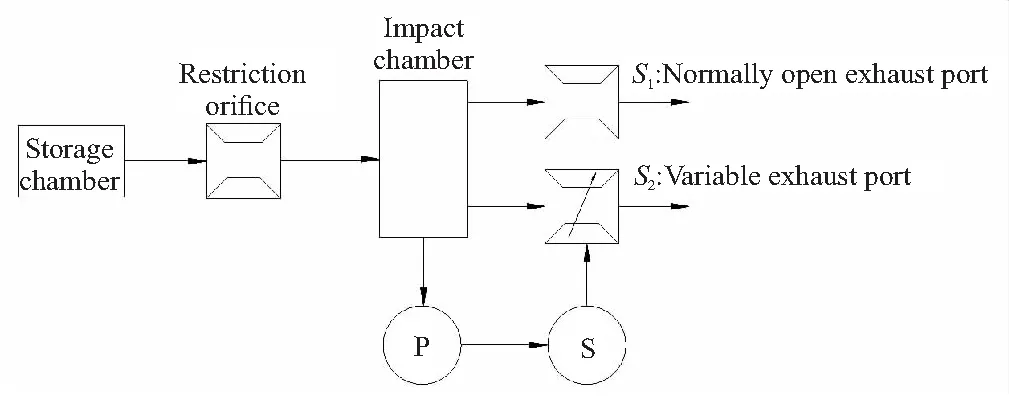

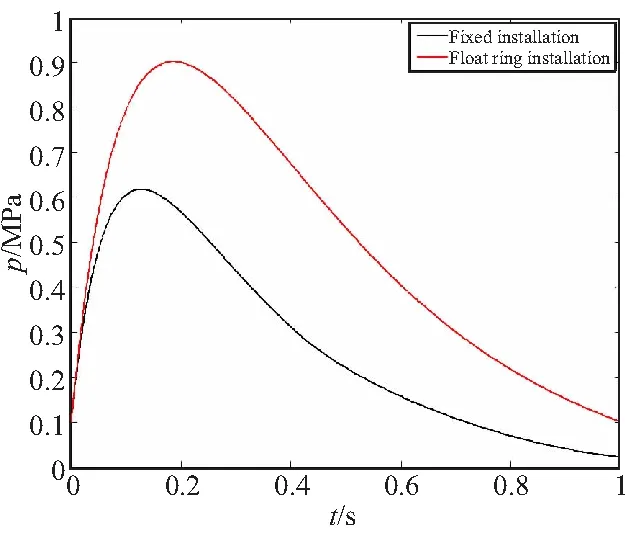

为研究不同安装方案对气体冲击压强历程曲线的模拟影响,建立如图7所示的可变排气数学模型。排气面积分S1和S2,其中S1为固定排气面积;S2为动态环缝引起的可变排气面积,用冲击室的压强p和式(5)计算瞬时S2的大小。仅有S1时为浮动安装方案,同时存在S1和S2时为固定安装方案,结果如图8所示。

图7 计算模型

图8 仿真结果对比

结果分析表明:(1)固定式安装与浮动式安装对冲击压强历程曲线模拟结果差距巨大。固定式安装时,在气体冲击作用下,弹性体的轴向压缩,试验件与冲击室分离,形成的环缝较大,等效排气面积显著增大,使得冲击曲线的峰值降低,导致试验失败。发动机的直径越大、轴向刚度越小,形成的环缝面积越大,预示精度越差。(2)浮动式安装方案消除了可变排气面积,提高了试前预示精度,有利于选择更合适的试验参数。

3 固体发动机试验结果分析

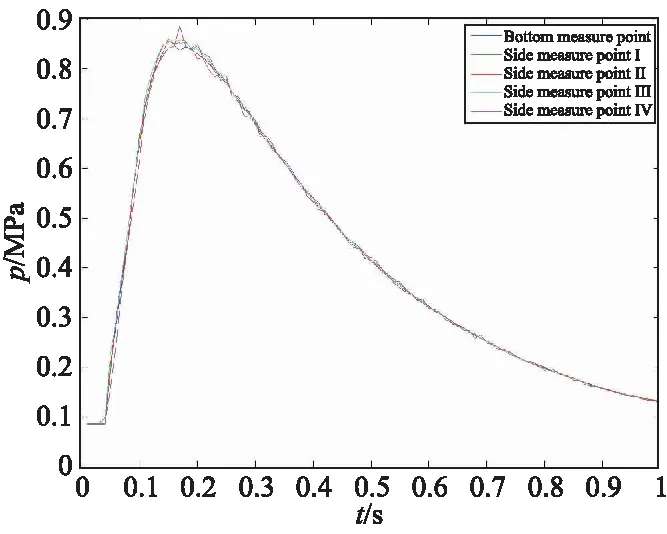

以固体发动机浮动式安装方案开展了试验研究(如图9所示),测量冲击室5路压强,用于评估气体冲击试验系统的性能,测点分别为1路冲击室底部压强pb、4路冲击室侧壁压强ps(分布在同一水平的四个象限上),如图10所示。

图9 气体冲击试验系统

图10 浮动环安装

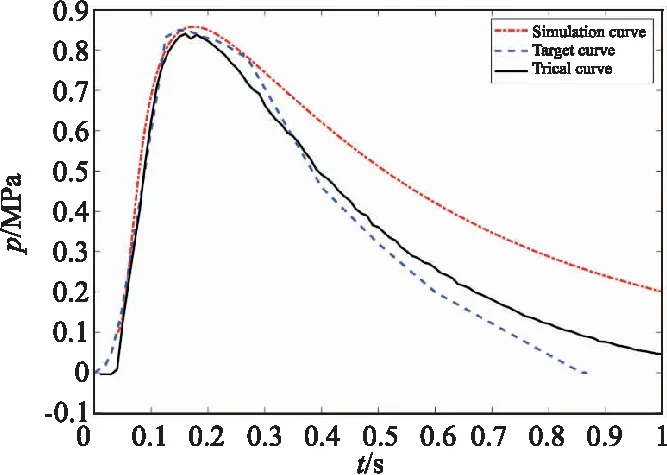

试验气体冲击曲线、试验目标曲线、仿真曲线如图11所示,其中试验气体冲击曲线取4路侧壁压强、1路底部压强的平均压强。试验结果表明:(1)仿真曲线准确预示了冲击曲线的上升段和峰值压强,能够满足预示要求;(2)试验气体冲击曲线在上升段、峰值与试验目标曲线、仿真曲线重合度高;(3)下降段差异较大,试验气体冲击曲线慢于目标曲线,仿真曲线最慢。主要原因是在试验中测试电缆、发动机伺服控制电缆穿出冲击室处的排气面积无法准确计算,并且电缆防护在气体冲击作用下为非线性响应,带来模拟偏差;(4)如图12所示,对冲击室内的压力均匀性进行了分析,结果表明,冲击室各点的压力历程基本一致,压力场分布均匀、波动小。

图11 试验结果

图12 冲击室压力均匀性

气体冲击试验系统主要解决了低成本模拟弹射筒内压力环境的试验需求,技术难点是在固定容积中模拟弹射筒内底部容积逐渐增大时,形成的气体冲击压力历程曲线。但也要注意,真实弹射系统与冲击室试验气体流动路径和筒内的流场分布均不同。导弹真实弹射过程中,弹射筒底部容积会逐渐增大,燃气-蒸汽弹射系统产生的气体在导弹底部将形成涡流。气体冲击试验中,试验件为静止状态,气体需要从冲击室侧壁排气孔流出,室内的流场分布不同,仅能模拟作用在试验件表面的压力环境。

4 气体冲击曲线评价指标研究

目前,气体冲击试验还未建立有效的评价指标体系,为量化分析冲击压力历程曲线的模拟精准度,开展了冲击曲线评价指标研究。(1)峰值压强和峰值时刻指标为核心指标,相应的模拟误差Δpp和Δtp,能够表征对发动机冲击的最大作用压力模拟偏差和建压速度模拟偏差。(2)与评估发动机内弹道性能一样,用压强上升段的冲量误差ΔIp评估在上升段时刻内的有效压强冲量的模拟偏差。(3)不同发动机弹射有效时间段不同,为准确表征有效时间段内的压强冲量,用ΔIw表征试验有效时间段内的压强冲量模拟偏差。

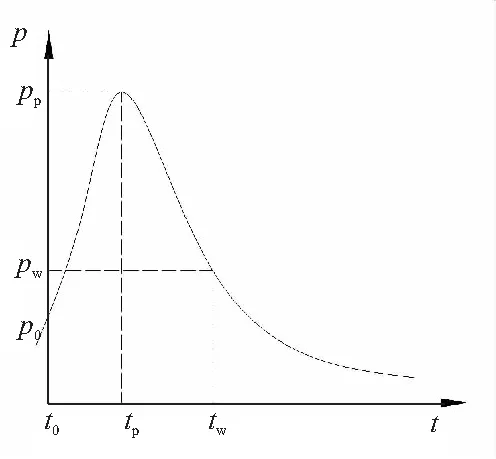

因此,曲线评价指标体系中包括4个评价指标,分别为峰值压强误差Δpp、峰值时刻误差Δtp、上升段压强冲量误差ΔIp、有效段压强冲量误差ΔIw,采用绝对误差计算(式(6))。如图11所示,p0、pw、pp、t0、tp、tw为试验冲击曲线特征值,p0′、pw′、pp′、t0′、tp′、tw′为模拟目标冲击曲线特征值,其中tw=tw′,是模拟的有效脉宽。上升段压强冲量Ip用式(7)求得,有效段压强冲量Iw用式(8)求得。

(6)

(7)

(8)

图13 技术指标

(1)峰值压强误差Δpp用于评价冲击室模拟的最大压强的偏差,是最重要的评价指标。气体冲击试验系统一般峰值压强模拟能够实现(0,0.15)MPa的精度。(2)峰值时刻误差Δtp主要表征冲击曲线的建压速度,尤其是试验件的材料率相关性较大,需要准确模拟建压速率。(3)上升段压强冲量误差ΔIp用于表征上升段压强变化过程模拟误差,与有效段压强冲量误差的区别是因为气体冲击曲线的下降段模拟偏差较大。(4)有效段压强冲量误差ΔIw用于表征试验全过程压强变化模拟误差,是气体对试验件作用压强的总冲量。

5 结论

(1)气体冲击试验系统数学模型与导弹弹射筒内真实弹射状态的动态压力历程曲线经对比分析,表明在发动机静止状态下,利用充排气流量差能够模拟导弹弹射时筒内的动态压力历程曲线。试验前,通过调节蓄压罐充气压力、冲击室排气面积,可调节气体冲击曲线的峰值压强、峰值时刻。

(2)发动机约束前裙时,采用浮动安装方案能够避免轴向压缩导致的排气面积不可控,提高气体冲击曲线模拟精度。

(3)建立了气体冲击曲线指标评价体系,以弹射筒内真实气体冲击曲线为模拟目标,用峰值压强误差Δpp、峰值时刻误差Δtp、上升段压强冲量误差ΔIp、有效段压强冲量误差ΔIw共4个指标,可评价冲击压力历程曲线的模拟精度。

(4)气体冲击试验系统模拟导弹弹射系统具有局限性。一是试验件的运动状态不同,真实导弹在弹射中是运动状态,地面试验时是静止状态;二是模拟介质不同,地面试验中用氮气或空气模拟真实弹射系统的燃气-蒸汽介质,对某些对介质敏感的部组件试验结果也不同;三是地面试验中用冷气模拟,未模拟弹射燃气-蒸汽的温度环境;四是地面气体冲击试验中冲击室中的流场与真实弹射的流场不同。因此,应根据不同的试验目的,开展气体冲击试验。