泡沫金属内嵌石蜡水平蓄器内凝固放热实验

王 凡,杜 昭,阳 康,王欣怡,胡汝坤,杨肖虎,3

(1中国建筑西北设计研究院有限公司,陕西 西安 710061;2西安交通大学人居环境与建筑工程学院;3西安交通大学热流科学与工程教育部重点实验室,陕西 西安 710049)

太阳能具有清洁、零排放、无污染、储量大的特点,是众多可再生能源中极具潜力的能源形式。通过太阳能低温光热利用可满足生活热水、建筑供暖等重要需求,是实现建筑低碳运行的有力措施。然而,太阳能存在时空分布不均、昼夜/季节波动大等问题,严重限制了太阳能低温光热利用效率与供能品质。蓄能技术,尤其是蓄热技术,与太阳能光热利用系统集成耦合,可有力解决上述问题,提高太阳能热利用品质和利用效率,为光热利用系统提供稳定的能流输出。

相较于其他两种蓄热技术(即显热蓄热与热化学蓄热),固液相变蓄热技术具有蓄热密度大、易维护、蓄/放热过程温度恒定等优势,尤其是放热过程温度恒定的特点与建筑供暖运行特点高度契合,在太阳能低温光热利用中具有得天独厚的优势。然而,工程常见固液相变材料热导率较低,显著限制了蓄/放热效率[1]。为此,开发新型高导热复合相变材料与强化换热措施是固液相变蓄/放热系统研究的热点[2-4]。

提高固液相变效率的关键在于提高相变材料的热导率、增大换热流体与相变材料之间的换热面积、提升换热流体与相变材料之间的换热系数。泡沫金属类材料具有极大的比表面积、高孔隙率、骨架高导热等特点,内部金属骨架相互贯通,有利于填充于小孔内部的相变材料发生固液相变传热[5]。一方面,高导热骨架易于热量传导、提高了相变材料的整体热导率;另一方面,大比表面积有利于充分接触换热。已有研究结果表明泡沫金属可显著提高固液相变蓄/放效率[6-7]。Zhang 等[8]实验和数值研究了填充有泡沫金属的矩形腔中石蜡的熔融传热,表明复合相变材料的熔化速率和温度分布大大优于纯石蜡。杨佳霖等[9]通过实验研究了管壳式潜热蓄热器中的铜泡沫对石蜡的传热增强特性,证明相变材料的温度分布均匀性得到了极大提高。Ferfera等[10]进行了实验和数值研究,分析了不同孔隙率和孔密度的Cu/Ni泡沫复合相变材料的储热性能,得出的结论是,复合相变材料的热导率和热扩散率分别显著提高了35 倍和6 倍。Wang 等[11]研究了装有径向梯度孔隙率铜泡沫的竖直管壳式潜热蓄热器的蓄/放热特性,表明与均质铜泡沫相比,总熔化时间减少了37.6%。Tao 等[12]研究发现导热性能与泡沫金属的孔密度有着明显关系,同时孔密度的增加会在一定程度上削弱蓄热单元内的自然对流作用。Feng 等[13]在孔径尺度下采用内切球形十四面体结构建立模型对开孔金属泡沫进行直接数值模拟。Yao 等[14]利用孔隙尺度方法数值模拟研究了熔融过程中金属泡沫/石蜡复合材料的相态、温度、热通量和流场。李文强等[15]采用多孔介质的体积平均模型,建立了金属泡沫内固-液相变的两方程数学物理模型,并考虑到非达西效应和石蜡与泡沫之间的局部非热平衡效应,比较了石蜡和泡沫的温度场差异,证实了采用两方程模型的必要性。此外,Esapour 等[16]通过三维数值模拟研究发现金属泡沫不仅能提升相变材料的熔化效率,还能提升相变材料的凝固效率。Zhang等[17]声称金属泡沫可以提升石蜡整体的有效热导率从而提升相变速率。在相变效率提升上,与纯石蜡相比,金属泡沫可以提升超过50%的相变速率[18]。这些研究表明金属泡沫对相变材料的蓄热和凝固效率有很大的提升。但是这些研究主要是数值模拟的研究。此外,以往的研究缺乏对凝固过程常见温度范围内结构的实验测试。然而,这些结果不仅需要实验验证,而且实验能够更好反映实际的放热性能和热损失。

虽然文献对泡沫的凝固放热进行了广泛的研究,但是现有的研究主要是数值研究,缺少相应的实验研究。金属泡沫可以产生更均匀的传热和加强石蜡的内部热传导。与以前的结构相比,理论上金属泡沫可以提高结构整体的热量储存和释放的效率。因此,本工作针对金属泡沫蓄热结构,设计了一种水平管内填充泡沫金属的蓄热单元。探究不同流体温度(10.0 ℃、15.0 ℃、20.0 ℃、25.0 ℃、30.0 ℃)下泡沫金属内嵌石蜡的凝固相变行为。通过高清相机拍摄得到凝固相变界面的实时位置,以及采用热电偶测量凝固过程中内部温度变化规律,并进行了相应的温度响应速度分析。这些研究可以为泡沫金属内嵌固液相变材料的结构设计与相关参数选取提供指导和帮助。

1 相变放热系统设计

1.1 水平蓄热件设计

管壳式换热器应用十分广泛,具有造价低、结构简易的优点。本实验设计了一种水平管内填充泡沫金属的蓄热器。蓄热器整体采用法兰紧固,外观采用有机玻璃作为壳体。一方面有机玻璃具有良好的保温性能,另一方面其质地透明,可满足相界面可视化的需求。考虑到石蜡在相变过程中存在一定的体积膨胀,因此在蓄热器上方预留了方形槽以容纳相变材料额外的膨胀体积。蓄热器的整体外观结构如图1(a)、1(b)所示,整体长度为50 mm、蓄热器的内径为60 mm、有机玻璃管壁厚为5 mm。方形槽的尺寸为宽30 mm、高10 mm、长50 mm。采用的换热铜管内径为20 mm、管厚度为1 mm、长为70 mm。

图1 水平蓄热器设计Fig.1 Design of horizontal heat storage tank

蓄热器内部选用泡沫铜作为多孔介质,其中泡沫铜的孔隙率、孔密度经测量为97.03%、10 PPΙ(pore per inch,每英寸孔的个数)。在实验开始前对泡沫铜进行加工,采用线切割的方式精确得到长为50 mm、外径60 mm、内径22 mm 的泡沫铜。为了最大程度地排空泡沫铜内残留空气,采用了真空灌蜡法以获得石蜡-铜泡沫的复合结构。实验开始前,对切割好的泡沫铜进行超声清洗,然后采用真空灌蜡法进行复合相变材料制备。待真空灌蜡完成后,对石蜡进行打磨光滑处理即可。真空灌蜡后得到的复合相变材料如图1(a)所示。在铜管的外表面均匀涂抹高导热胶以减小泡沫铜与铜管接触热阻的影响,蓄热器外包裹保温棉(厚度为30 mm)以减小热损失。

图1(c)与(d)展示了温度测点的布置情况。考虑到该水平蓄热器在径向和轴向的熔化差异,因此沿着轴向和径向分别布置了位置不同的热电偶测点。图1(c)为在同一横截面下布置的两个测点,a、b为同一径向距离(R= 25 mm),其中测点a位于该横截面的上半部分,与水平位置的夹角呈45°;b位于横截面的下半部分,与水平位置的夹角亦为45°。在此基础上,从左到右选取了1、2 两个不同的轴向位置(L1=10 mm,L2=40 mm),同时铜管进出口也布置了相应的热电偶测点。为了更好地固定热电偶的位置,首先将热电偶与小木棒用棉线缠在一起,每个木棒上固定两根热电偶,然后插入到复合相变材料的内部位置进行封装。

1.2 相变蓄热系统设计

为了研究泡沫金属对水平蓄热器固液相变传热强化的实际效果,设计了如图2所示的放热实验系统。整个系统可以主要分为3个部分:测试模块、冷热源模块以及数据采集记录模块。测试模块主要是指本次实验中设计的管壳式水平蓄热器;冷热源模块主要由冷水浴(控制精度±0.2 ℃)、热水浴(控制精度±0.3 ℃)、流体循环管道和截止阀组成。数据采集记录模块主要涉及数据采集仪(采集精度±0.2 ℃)、高清相机、热电偶(精度±0.3 ℃)等。

图2 相变放热实验系统Fig.2 Experimental system for solidification in a horizontal heat storage tank

1.3 实验流程及操作

本实验的目的是探究放热流体温度对相变材料凝固过程的影响,所以在实验中设置相同的加热工况。首先仅打开阀门1,开启热水浴内循环以达到设定温度(70.0 ℃)。而后开启外循环加热模式,开启阀门2 和3、关闭阀门1,待蓄热器完全熔化后,稳定一段时间(30 min)以确保蓄热器内温度的稳定性。在开展上述蓄热实验过程的同时,冷水浴已按照相应温度准备得当。打开冷水浴外循环模块阀门5 和6,进行放热实验。此时应注意每次实验过程中都应将阀门开到最大,以保证相同流量。在实验中,数据采集仪每间隔10 s读取1次数据,高清相机每隔1 min 进行1 次相界面拍摄。待蓄热器内部的石蜡完全凝固且内部温度测点数据趋于稳定,视为放热实验完全结束,此时关闭冷水浴。在相同的实验条件以及操作条件下,设置不同的冷水浴温度(10.0 ℃、15.0 ℃、20.0 ℃、25.0 ℃、30.0 ℃)开展放热凝固实验。

2 实验结果与分析

2.1 相界面演变规律

为了定量分析冷流体温度对蓄热器凝固的影响,在实验中分别测试了冷流体温度为10.0 ℃、15.0 ℃、20.0 ℃、25.0 ℃、30.0 ℃对石蜡凝固的影响。图3 展示了换热流体温度分别为10.0 ℃、15.0 ℃、20.0 ℃、25.0 ℃、30.0 ℃时蓄热器内石蜡相界面随时间的变化情况。相比初始状态,凝固时间为15 min 时石蜡从内部圆管区域开始逐渐凝固。这说明在冷流体的降温作用下,使得石蜡中心区域的温度逐渐下降到石蜡凝固起始温度,靠近铜管壁的液态石蜡开始凝固。从图3中可以看出,冷流体温度越低,相同时间内石蜡凝固的体积越多。这主要是由于石蜡与冷流体的温差越大,导热越强,石蜡放出了更多的热量。实验无法直接测量石蜡的液体分数,因此为了定量比较,统计了冷流体温度为10.0 ℃、15.0 ℃、20.0 ℃、25.0 ℃、30.0 ℃ 5 组实验下的完全凝固时间,分别为15 min、17 min、19 min、22 min、24 min。相比较30.0 ℃的放热工况,冷流体为10.0 ℃时石蜡完全凝固时间缩短了37.5%。这说明冷流体温度是影响石蜡相变的关键因素之一。

图3 不同冷流体温度下蓄热器相界面演变Fig.3 Evolution of the phase interface of the regenerator under different heat exchange fluid temperatures

2.2 不同位置温度变化规律

图4为冷流体温度20.0 ℃时不同测点温度随时间变化曲线。在温升过程中,不同高度位置的测点存在温差,测点的竖直位置越高,蓄热过程结束达到的平衡温度越高。凝固初始阶段,在温差的驱动下,各测点的温度曲线迅速下降,先后经历了液相显热放热、凝固潜热放热、固相显热放热以及热平衡4 个阶段。值得注意的是,1a和2a测点的温度曲线几乎重合,1b和2b测点的温度曲线差异较小,这说明对于本工作建立的蓄热器来说,轴向差异几乎可以忽略不计。但沿竖直方向,1a、1b两点和2a、2b两点之间存在温差,平均温差分别为1.27 ℃和1.00 ℃。

图4 冷流体温度20.0 ℃时石蜡内部各测点温度曲线Fig.4 The temperature curve of each measuring point at a cooling temperature of 20.0 ℃

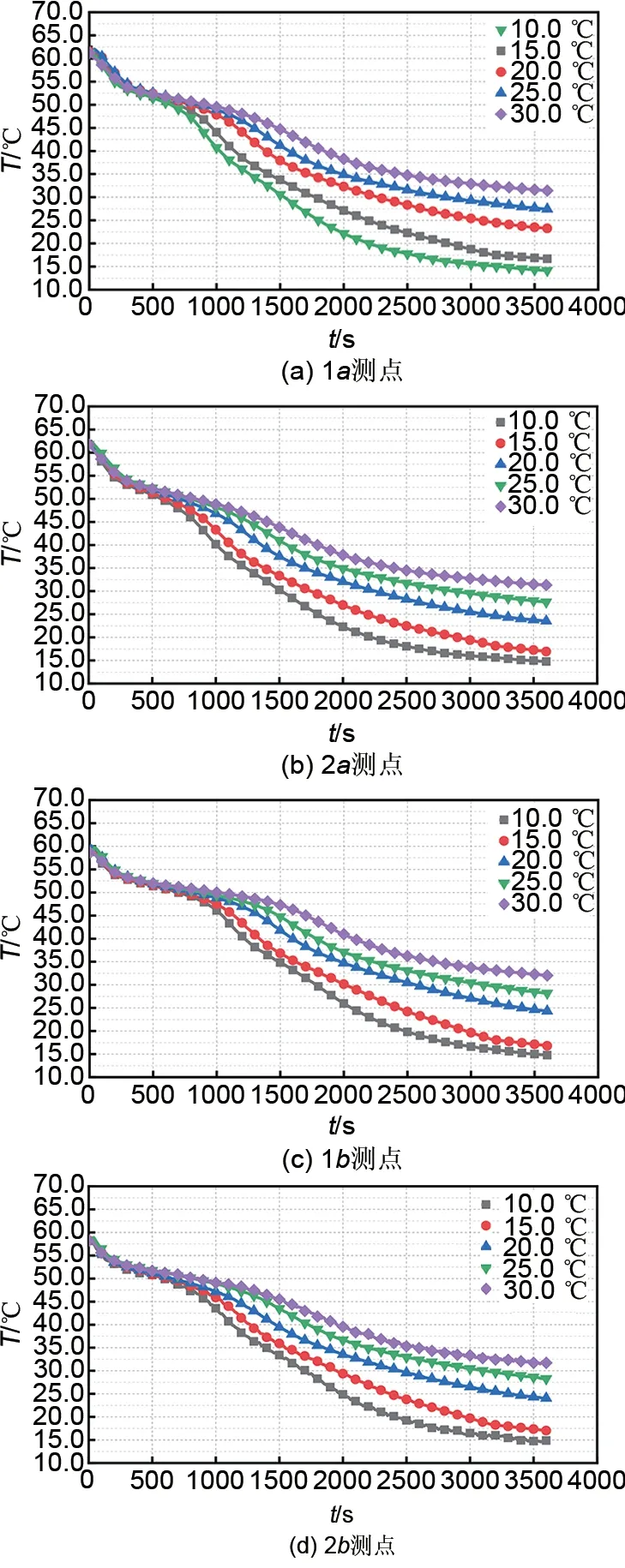

图5 对比了冷流体温度为10.0 ℃、15.0 ℃、20.0 ℃、25.0 ℃、30.0 ℃5种不同工况下石蜡内部各测点的温度变化曲线。尽管冷流体温度不同,石蜡内部不同测点温度曲线呈现出一致的变化趋势,均由陡变缓再逐渐变陡,最终逐渐变缓趋于水平。这分别对应了石蜡液相显热放热、凝固相变潜热放热、固相显热放热以及热平衡4 个典型阶段。以图5(a)为例阐述不同冷流体温度对石蜡内同一点温度发展的影响,可以看出,尽管冷流体温度不同,刚开始时,5种放热工况下1a点呈现出相同的温度变化规律。待石蜡温度下降到55.0 ℃时,进入凝固放热阶段,此时5种放热工况下的曲线仍然高度聚拢。当1a点温度进一步下降到50.0 ℃时,表明凝固放热阶段结束。在此阶段之后5条曲线开始发散,显现出明显温差。冷流体温度为10.0 ℃时石蜡最先进入下一阶段而进行显热放热。图中显示曲线的斜率受冷流体温度的影响,冷流体温度越低,温差越大,曲线变化越剧烈,显热蓄热阶段温度降低越快。达到热平衡状态时,最终的平衡温度同样受冷流体温度的影响,温度为10.0 ℃时平衡温度越低。其余各点的温度曲线呈现出类似1a点的规律。

图5 不同换热温度下各测点温度曲线Fig.5 Temperature curves of measuring points

2.3 温度响应

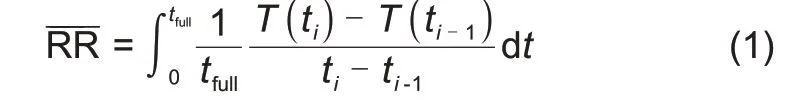

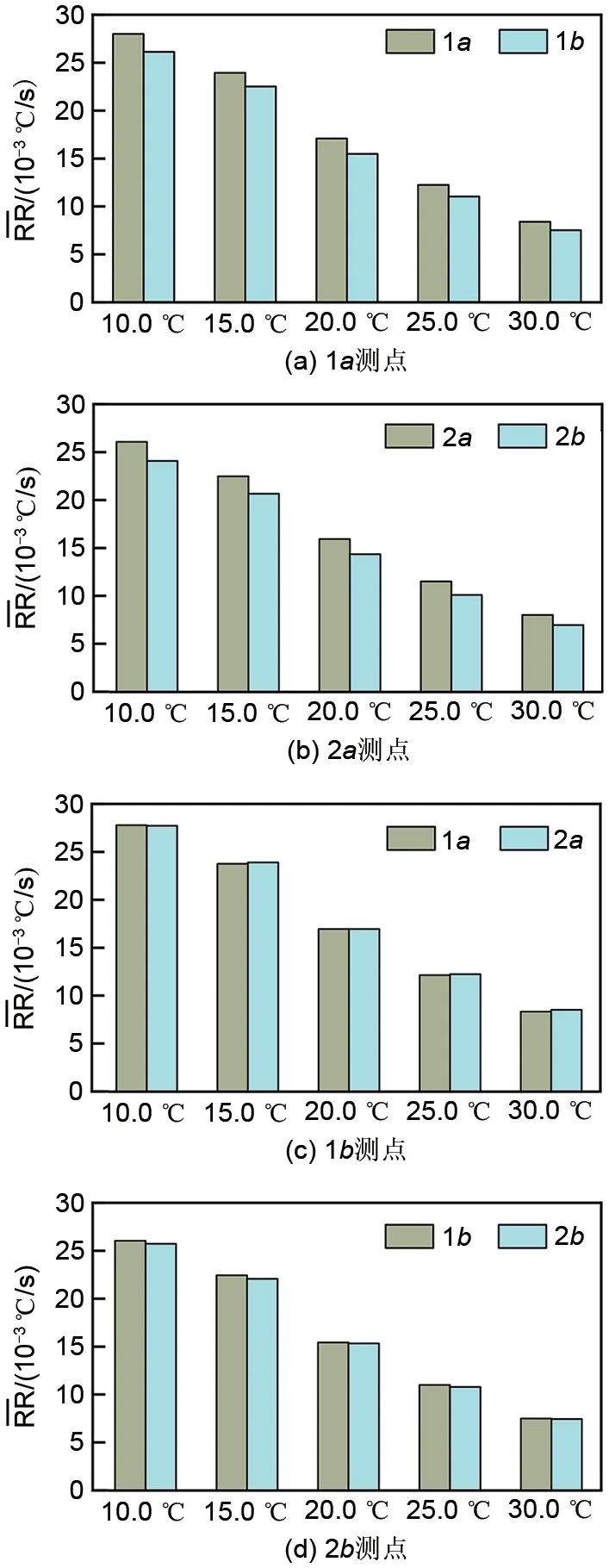

为了更好地研究不同冷流体温度对蓄热器凝固过程中温度的影响,本工作提出了平均温度响应率以定量地描述蓄热器内部测点温度变化的快慢,其定义如下所示[19]:

式中,T(ti)为ti时刻测点的温度,℃;T(ti-1)为ti-1时刻测点的温度,℃;tfull为完全凝固时间,s。

图6 给出了不同测点在10.0 ℃、15.0 ℃、20.0 ℃、25.0 ℃、30.0 ℃5种不同工况下的平均温度响应速率。从整体趋势来看,平均温度响应率受温差影响较大,冷流体温度越低,温度响应越快。图6中测点1a分别在10.0 ℃和30.0 ℃对应平均温度响应率的最大值为2.8×10-2℃/s和最小值为8.4×10-3℃/s,其最大值比最小值大233.3%。对比a、b两个不同的测点,发现上部测点a的温度响应始终大于下部测点b的温度响应,即竖直位置越高,温度响应越快。这是因为在显热放热过程中,上部测点与冷流体之间的温差较大因而温度响应越快。以1b测点的温度响应值为基准进行比较,10.0 ℃、15.0 ℃、20.0 ℃、25.0 ℃、30.0 ℃的1a点温度响应率分别提高了7.2%、6.3%、10.3%、10.8%、11.7%。类似地,当以2b测点的温度响应值为基准进行比较,10.0 ℃、15.0 ℃、20.0 ℃、25.0 ℃、30.0 ℃的2a点温度响应率分别提高了8.3%、8.8%、11.0%、13.9%、14.9%。在10.0~30.0 ℃温度范围内,测点1a的平均温度响应率比测点1b多了9.3%,测点2a的平均温度响应率比测点2b多了11.4%。观察不同轴向位置的两个典型测点1a、2a以及1b、2b,从图中可以看出不同的冷流体温度下这两个测点的温度响应率几乎一致。然而,在10.0~30.0 ℃温度范围内,测点1a的平均温度响应率比测点2a多了0.8%,测点1b的平均温度响应率比测点2b多了1.2%。这说明轴向蓄热速率基本一致,表明本工作设计研究的相变蓄热器在轴向的熔化差异可以忽略不计。

图6 不同换热温度下测点温度响应Fig.6 Temperature response of measuring points

3 结 论

本工作采用可视化的实验手段,探究了水平蓄热器内泡沫金属内嵌相变材料凝固放热的实测效果,搭建了相变蓄热实验系统。针对5组不同温度的冷流体开展了凝固放热实验,并对放热结果进行了比较,对比分析了相界面变化、完全熔化时间、温度测点变化及其响应率等多个特征参数,得到了以下结论。

(1)冷流体温度降低可促进石蜡凝固速率加快;对于当前研究所设计的水平蓄热器,10.0 ℃的冷流体相比于30.0 ℃的冷流体可以使石蜡完全凝固时间缩短37.5%。

(2)同一径向距离测点的竖直高度越高,温降越快,其温度响应率也越大;但轴向位置对熔化测点影响差异不大。

(3)以1b测点的温度响应值为基准进行比较,10.0 ℃、15.0 ℃、20.0 ℃、25.0 ℃、30.0 ℃冷却工况下1a点温度响应率分别提高了7.2%、8.8%、10.3%、10.8%、11.7%。