质子交换膜电解水技术关键材料的研究进展与展望

徐 滨,王 锐,苏 伟,何广利,缪 平

(1天津大学化工学院,天津 300350;2北京低碳清洁能源研究院,北京 102211)

氢气是一种来源丰富、绿色低碳、用途广泛的二次能源。氢气既可以用于跨季节储能,又可以作为燃料或化工原料,广泛用于交通、工业、建筑等领域,是实现双碳目标,加速用能终端实现绿色低碳的重要载体。可再生能源电解水制氢是目前最洁净的制氢方法,技术路线主要分为碱性(AWE)、质子交换膜(PEM)和固体氧化物电解水(SOEC)3 种[1-2]。AWE 技术的商业化发展最为成熟,PEM电解水正处于商业化前期,SOEC仍处于实验室验证和小型示范阶段。PEM 电解水技术具有电流密度高、运行压力高、电解槽体积小、功率调节范围宽等优势,与波动性较大的风电和光伏有很好的适配性,近年来发展迅速[3-5]。但目前PEM 电解水的设备成本仍然较高,是AWE成本的3~5倍,这也成为制约其大规模应用的关键因素之一。

由于电解槽中的各组件、界面以及制造过程中的相互关联,这就需要对材料、制备工艺和组件结构等多方面进行优化和创新。本文综述了PEM 电解水技术的关键材料、制备工艺和电解槽设计方面的研究进展,以期为进一步提升PEM 电解水的性能,降低PEM 电解制氢设备的成本,为其大规模应用提供更多的理论参考和实验依据。

1 PEM电解水技术的应用现状

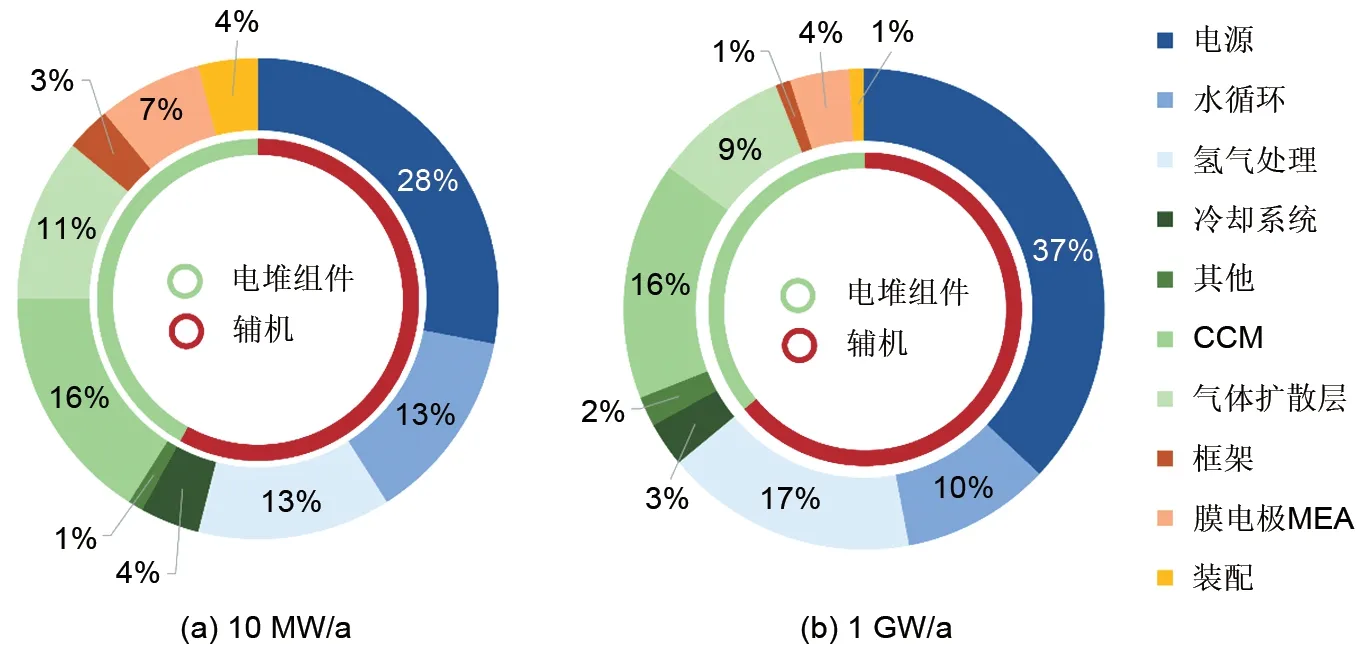

PEM电解槽主要由膜电极、气体扩散层和双极板组成,其中膜电极由阴极、阳极催化剂层和质子交换膜组成。电解水制氢的成本主要取决于电力成本、电解槽投资成本和运行负荷,其中电力成本对电解水制氢的敏感性影响最高,占60%~70%。随着电力成本下降,设备投资成本的占比逐渐增加。图1列出了1 MW的PEM电解槽系统的成本组成[6]。可以看出,辅助设备(BOP)成本在系统总成本中占比最大,包括电源、泵、氢气纯化装置、压缩机和存储罐等外部组件。电堆作为整个系统的核心,其成本占系统成本的45%。其中双极板占电堆成本的50%以上,膜电极成本约占1/4,主要是由贵金属催化剂、隔膜等生产制造组成。贵金属约占系统成本的10%,预计未来PEM 电解槽的扩产瓶颈可能不取决于贵金属的高成本,而是其供应可用性,因此需要尽量降低贵金属的使用量或开发替代材料。

图1 1 MW的PEM电解槽的成本组成[6]Fig.1 Cost of a 1 MW PEM electrolyzer[6]

由于1 MW 的PEM 制氢系统容量较小,所需配备的BOP成本占比相对较高。对于电堆层面,可以通过两种途径来降低成本:一是改进电堆设计和单元组成以实现更高的效率和耐久性,二是增加模块容量,提高BOP组件的规模经济性。随着系统模块容量增加,对BOP 规模经济性的影响明显大于对电堆的影响,导致电堆对系统成本的贡献更大[7]。比如模块从1 MW 增加到10 MW 时,10 倍大的压缩机成本增加只有4倍而非10倍,而电解槽的成本则增加9~10倍[图2(a)][7]。此外,提高电解槽工厂的生产规模可以对成本产生积极影响,通过提高设备利用率,实现更快、更高的工艺产量。当工厂制造规模从10 MW/a 扩大到1 GW/a,预计电堆成本会降低70%,明显大于BOP 的成本降幅[图2(b)]。这是由于电堆制造可以从手动组装过渡到自动化组装,还伴随先进的膜电极和双极板等组件制造工艺。因此,从技术角度来说,目前面临的主要挑战之一是如何通过对关键材料性能和电堆组件制造工艺的技术创新,来提升PEM 电解槽的性能,降低PEM制氢的电堆成本。

图2 PEM电解槽不同生产规模的成本下降[7]Fig.2 Cost breakdown for PEM electrolyzer for different production scales[7]

近年来,全球可再生能源PEM 电解水制氢项目发展迅速,项目数量和装机规模不断上升,装机规模已迈入10 MW 级别。2021 年7 月,壳牌公司的10 MW PEM电解制绿氢项目在德国莱茵兰炼油厂投运,电解槽由ΙTM Power提供,每年可生产约1300 t氢气。同年,康明斯与液化空气合作建设的20 MW PEM 电解槽在加拿大魁北克投入商业运营,该项目为目前世界上规模最大的PEM 制氢项目,年产约3000 t氢气。最近,康明斯宣布将为美国佛罗里达电力照明公司提供25 MW的PEM电解水制氢系统,该系统由5台HyLYZER-1000设备组成,每天可生产10.8 t氢气,并将于2023 年投运。西门子公司将为欧洲能源公司(European Energy)的电转甲醇项目的50 MW电解工厂提供PEM电解槽。ΙTM 与林德公司计划在德国建厂生产24 MW的世界上最大的PEM 电解槽。此外,ΙTM Power、西门子等公司也在计划启动GW 级规模的PEM 制氢设备的自动化、规模化生产线。

国内PEM 电解水制氢应用示范项目的部署相对缓慢,近两年才开始出现MW级示范项目(表1)。目前聚焦技术研发和设备生产的科研机构和公司主要有中科院大化所、山东赛克赛斯、中船718 所、淳华氢能等。近两年,阳光电源、国电投和中石化等企业也开始布局PEM 电解槽的研发和生产。与国外相比,国内的PEM电解水技术在技术成熟度、装置规模、关键材料性能和可靠性验证等方面还存在一定差距。去年以来,国内PEM电解水设备的产业化和市场应用均有所突破。2021 年10 月,中科院大化所研制的兆瓦级PEM 电解水制氢系统在国网安徽公司氢综合利用站实现满功率运行。该系统额定产氢220 m3/h,峰值产氢达到275 m3/h。2022年2 月,中石化联手康明斯在广东佛山启动GW 级产线的建设,生产HyLYZER®系列的PEM 电解水制氢设备,将于2023 年一期实现年产500 MW 的能力。在基础材料方面,国内PEM 电解槽材料企业最近也开始进行国产化替代的尝试。武汉理工氢电已实现膜电极的小批量对外供货,鸿基创能已布局PEM 电解槽的膜电极产线。中科科创已对催化剂进行批量对外供货,玖昱科技、浙江菲尔特等企业实现了阳极钛毡气体扩散层的批量化供货,上海治臻也开始推出PEM 电解槽专用的钛板双极板。随着国产燃料电池产业化的提速和成本下降,未来其成本下降的效益可以被PEM 制氢设备共享。预计未来对大型PEM 电解水制氢设备的需求将进一步增加,随着产能扩大、设备国产化和技术提升,国产PEM制氢系统的成本有望下降50%以上。

表1 国内的MW级PEM电解水制氢项目Table 1 MW-scale project of PEM water electrolysis for hydrogen production

2 PEM电解槽的关键材料和组件制造

2.1 阳极析氧催化剂(OER)

PEM 电解水的速率控制步骤主要由阳极析氧反应(OER)所决定,且阳极极化为主要的电极极化。目前商业上普遍采用铱黑或ΙrO2作为OER 催化剂,其成本大约占电解槽的10%。由于铱存在高成本和低储量的限制,研究人员一直致力于降低铱催化剂的用量并提高其单位质量活性。

通过与其他金属进行二元或多元复合掺杂可以提高Ιr 催化剂的活性和稳定性。Cheng 等[8]采用Adams 熔融法制备了组分含量不同的ΙrxRu1-xO2(x=0.2、0.4、0.6)复合催化剂,活性优于ΙrO2,稳定性优于RuO2。其中Ιr0.2Ru0.8O2表现出最优异的电解性能,Ιr0.4Ru0.4O2的稳定性最佳。Siracusano等[9]制备了纳米尺寸(直径为5 nm)的ΙrO2和Ιr0.7Ru0.3O2催化剂,二者具有相似的晶体性质、形貌和粒径尺寸,但Ιr0.7Ru0.3O2催化剂的电解电压比ΙrO2催化剂低0.1 V,这归结于Ιr0.7Ru0.3O2具有更低的电荷转移电阻,导致电化学过程的活化能更低。Xu 等[10]采用超声分散的浸渍还原法,再经过熔融处理合成了新型Ιr0.7Ru0.3O2/Pt0.15复合物,电解性能优于PtΙrO2商用催化剂,这归结于该催化剂具有更均匀的颗粒尺寸和更高的比表面积。Jiang 等[11]将不同含量的Sn掺杂到ΙrO2表面,获得了小孔隙、锯齿状结构的Ιr0.6Sn0.4O2复合催化剂,其电解性能为2 A/cm2@1.963 V,Ιr 用量仅0.294 mg/cm2。与Ιr 黑催化剂相比,ΙrSn复合催化剂显示出更优异的质量活性和稳定性。

选择耐氧化、比表面高的材料作为催化剂载体,可以改善Ιr 的分散度,提高Ιr 的利用率和活性。Puthiyapura等[12]将ATO纳米颗粒(22~44 nm)作为载体制备了ΙrO2/ATO 催化剂。与ΙrO2相比,60%ΙrO2/ATO 催化剂的PEM 电解水(PEMWE)性能更优,这是由于其具有高比表面积和高电导率以及更小晶粒尺寸。Zhao等[13]采用多元醇还原法将Ιr纳米粒子分散在掺钨氧化钛WxTi1-xO2载体上,发现Ιr38%/WxTi1-xO2的质量活性和稳定性均优于商业Ιr黑,在1200 h 的耐久性测试中电压仅上升不到20 mV。李佳坤[14]在掺杂Co 的SnO2载体上制备出ΙrO2/CoxSn1-xO2催 化 剂(x=0.1、0.2、0.3),ΙrO2/CoxSn1-xO2催化剂表现出比ΙrO2更低的过电位。Sui等[15]采用化学还原和沉积相结合的方法制备了不同负载量的Ιr/TiC 催化剂,40%Ιr/TiC 催化剂(Ιr 用量0.5 mg/cm2)的电解性能为1 A/cm2@1.8 V。为保证催化剂的耐久性,制备兼具高比表面积、高电导率、耐腐蚀且低成本的载体是未来的研究方向。

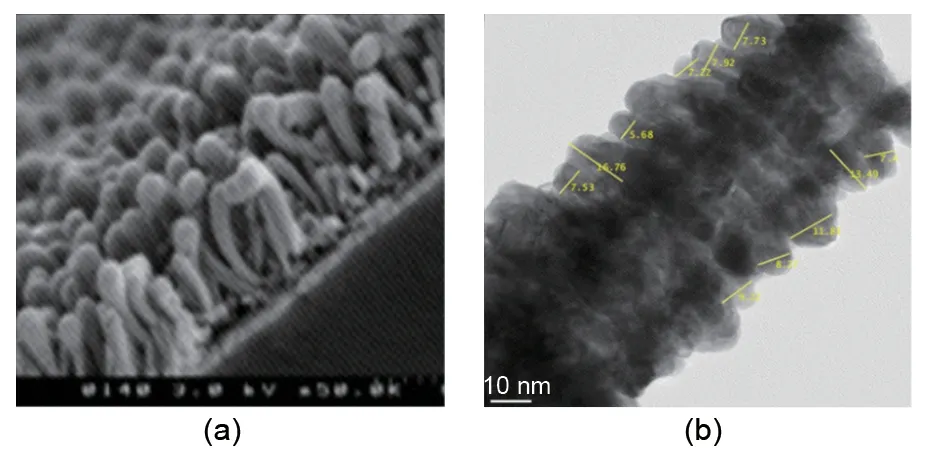

设计新型结构的催化剂,如核壳结构、纳米阵列薄膜等,也是提高Ιr 利用率的有效手段。Pham等[16]报道了一种核壳结构的ΙrO2@TiO2催化剂,ΙrO2包覆在微孔结构的TiO2颗粒外层。当Ιr 用量仅为0.4 mg/cm2时,PEMWE性能为1 A/cm2@1.67 V,明显优于商用ΙrO2和ΙrO2/TiO2催化剂。Zhu 等[17]利用NaBH4连续还原策略制备了一种具有超薄外壳的ΙrCo 纳米空心球,其单位质量OER 活性是商业ΙrO2的5.7 倍,明显优于其他文献报道的Ιr 基催化剂。Park 等[18]通过利用双Ιr 前体和双过渡金属(Ni和Cu)前体结合的方法,合成了一种具有八面体形态纳米框架结构的CuNi@Ιr 核壳催化剂,其OER活性高于Ιr/C 催化剂。3M 公司[19]使用一种有机纳米晶须(PR149)作为载体制备出有序化纳米薄膜结构(NSTF)的PEMWE 催化剂(图3)。在阳极Ιr 用量仅为0.25 mg/cm2时,可以在很高的电流密度下运行,性能为10 A/cm2@2 V。经过2 A/cm2下的5000 h耐久性试验,衰减率仅为6.8 μV/h。中科院大化所团队[20]最近也报道了一种有序阵列结构的Ιr@WOxNRs 催化剂,其结构为缺陷的Ιr 薄膜包覆在WOx纳米棒的外部。该催化剂制备的膜电极表现出很好的PEMWE 性能(2.2 A/cm2@2 V)和1020 h的稳定性,Ιr用量仅为144 μg/cm2。

图3 有序化纳米薄膜结构的Ir催化剂的SEM和TEM图[19]Fig.3 SEM and TEM images of nano-structured thin film(NSTF)Ir catalysts[19]

近年来,研究人员也开始关注非贵金属催化剂。Shi等[21]报道了一种F掺杂的Mn1-xNbxO2固溶体,发现与单一α-MnO2相比,这种Mn0.8Nb0.2O2∶10F 纳米棒结构催化剂表现出更高的OER 活性和更低的Tafel 斜率。Chong 等[22]探索了多种金属有机框架(MOF)催化剂的OER 性能,发现Co-MOF-G-O 催化剂的OER 性能为0.01 A/cm2@1.644 V,在半电池衰减实验中性能优于传统Ιr 催化剂。Kirshenbaum等[23]考察了FTO基底上负载二硼化钛(TiB2)稀土催化剂在1.0 mol/L HClO4中的OER 性能,在10 mA/cm2电流密度下的过电位为560 mV±20 mV,法拉第效率大于96%。

2.2 质子交换膜

质子交换膜是极化损失的主要贡献者,其成本约占电堆的5%,需要承受高压(>3 MPa)、低负荷运行和频繁启停的运行环境。目前商业的PEM 电解槽主要采用杜邦公司的全氟磺酸质子膜(PFSA,Nafion®),此外也有陶氏化学、3M、戈尔、日本旭硝子等公司开发的短侧链PFSA膜。Siracusano等[24]研究发现与厚度相近的长链Nafion 115 膜(EW 1100 g/eq)相比,Aquivion-E87-12S 短侧链全氟磺酸膜(EW 870 g/eq)的膜电极性能更好,具有更低的欧姆阻抗和更高的电化学性能。

全氟磺酸膜在长期运行中由于机械损坏、杂质污染和化学降解等原因比较容易失效,导致电化学性能降低[6]。不过金属离子杂质污染导致的失效是可逆的,使用0.5 mol/L H2SO4对Nafion 117 膜处理后,发现经过7800 h 测试后的PEMWE 性能基本不变[25]。

研究发现,使用更薄的PFSA膜可以降低极化损失,但也会降低膜的机械强度和气体渗透阻力,影响稳定性和气体产物纯度。人们通过引入聚芳烯类的聚合物对膜进行结构强化和改性,比如聚醚醚酮(PEEK)、聚砜(PSF)以及聚苯咪唑(PBΙ)等,这类非PSFA膜具有较低成本和良好的化学机械稳定性。Jang 等[26]采用PSF 和PEEK 为基材与钨磷酸(TPA)混和制备了复合离子交换膜(SPSf-co-PPSS/TPA)。当TPA含量为4.3%时,复合膜表现出最佳的隔膜性质,包括质子电导率、含水率、离子交换容量、抗拉强度和伸长率等,制备的膜电极性能为1 A/cm2@1.83 V,明显优于SPEEK/TPA隔膜。

还可以使用催化材料对隔膜进行修饰以降低产物气体交叉。唐金库等[27]通过在Nafion 117膜表面进行离子体刻蚀产生微孔结构,提高膜的含水率和交换容量,提升膜电极的电化学性能。史言等[28]通过浸渍还原法分别制备了Pt/Nafion 和Pt-α-ZrP/Nafion复合膜。发现内部沉积的Pt颗粒能催化扩散其中的氢氧复合生成水,实现“内部消氢”,使氧气纯度达到100%。Bukola 等[29]在两层Nafion 211 膜中间嵌入单层石墨烯,制备出Nafion®|石墨烯|Nafion®复合膜。这种三明治结构有利于高电流密度下的质子传递,并限制氢气在膜中的交叉透过。

2.3 膜电极的制备

膜电极组件(MEA)是PEM 电解水制氢反应的核心,其制备方法和结构设计与PEM 电解水性能密切相关。目前PEM 膜电极普遍采用CCM 结构(catalyst coated membrane),即将催化剂浆料涂覆在质子交换膜两侧。催化剂浆料配方要满足膜的溶胀程度最小、膜润湿性良好和催化剂分散性好等因素,才能获得均一的高性能涂层,这与溶剂类型、水/溶剂比例和Nafion离聚物含量等因素相关。如果水醇溶剂的混合物被膜缓慢吸收,接触角低,会有利于催化剂颗粒良好的分散性能[30]。Kim 等[31]比较了异丙醇、二甲基亚砜(DMSO)和N-甲基-2-吡咯烷酮(NMP)3 种溶剂的影响。发现主链迁移率更高的NMP 和DMSO 溶剂制备的涂层在三相界面接触更紧密,电化学性能更好,这主要是由于溶剂分子和离聚物之间的强相互作用。Xie 等[32]考察了离聚物含量(质量分数5%/10%/20%)对CCM 的性能影响,发现10%Nafion含量的电池性能最优,这是由于欧姆电阻最低,传质最好。

目前最常用的CCM 涂覆工艺主要有超声喷涂法和卷对卷涂布法,二者在浆料配方、工艺条件(涂层方法、干燥速率)和涂层物性(压力和剪切)方面存在差别[33]。超声喷涂工艺需预先将隔膜裁剪成一定尺寸,通过在加热的基材上涂覆多个薄层来形成催化剂层,从而实现快速干燥。由于该制造流程缓慢,需要更多的循环时间,适合于小规模的CCM膜电极制备。卷对卷涂覆工艺(R2R)使用固含量高达百分之几的浆料一次性涂覆催化剂层,可以更快得到更厚、更均一的涂层。由于具有自动化程度高、效率高等特点,更适合于大批量的膜电极生产。Park等[30]研究发现相比于超声喷涂,R2R工艺对催化剂层生产量提高了500倍以上,并且两种工艺的CCM 电解性能相近。Mauger 等[33]研究发现,凹印R2R 工艺能涂覆数米长的催化剂层,体积因子较大的凹印滚筒可以在更宽的速度比范围内形成均匀的薄膜。与超声喷涂相比,凹印催化剂层具有更均匀的厚度和更大的孔径,并且高电流密度性能相近。此外,R2R工艺的另一优点是产线可以配备连续的质量监测系统(如红外系统),节省了离线质量检测的时间和成本。采用喷涂和卷对卷工艺制备CCM 的成本比较列于图4[34],随着PEM 电解槽生产规模扩大,CCM制造成本呈现逐渐降低的趋势。当制造规模达到50000 kW或1500 m2的CCM面积时,采用卷对卷工艺更为经济。长远来看,当制造体量满足规模经济性时,卷对卷工艺是更适合的工艺路线。

图4 使用喷涂和卷对卷(R2R)工艺的CCM成本[34]Fig.4 Cost of CCM using spray method and roll-to-roll process[34]

2.4 气体扩散层

气体扩散层(GDL)的作用是将气/液两相从双极板流场传输到催化剂层,同时作为集流体传导和收集电子。由于PEM电解水阳极过电位高,商业电解槽通常使用钛基多孔材料作为阳极GDL。为防止钛在长期运行中被氧化,表面还需涂覆铂或铱涂层。GDL 的孔径和孔结构会明显影响气液两相传输,Ιto等[35]研究发现随着钛毡平均孔径减小,PEMWE性能逐渐增强,电极上产生的气泡会导致水供应的降低。当平均孔径小于50 μm时,水供应降低对阻抗的影响会被限制,从而增加电极和钛毡的均一接触,降低接触电阻和活化过电位。张萍俊等[36]对比了钛毡、烧结钛板和碳纸3种阳极GDL,结果显示钛毡的电解性能和稳定性最优,这归结于其合适的孔结构有利于在高电流密度区的气液传质。

通过对GDL的结构和制备工艺进行改进和创新,可以提升电解性能。田纳西大学团队[37]报道了一种超薄可调节的钛基GDL(厚度为25 μm),其平面带有直通式孔隙且结构可控(图5)。孔径为400 μm、孔隙率为0.7时的超薄GDL表现出目前文献报道的最佳性能(2 A/cm2@1.66 V)。他们又进一步考察了微米(5 μm)和纳米钛颗粒(30~50 nm)制备的微孔层对电池性能的影响。结果发现,虽然微米颗粒的微孔层在某些条件下会略微提升催化活性,但会增加界面欧姆阻抗[38],因此认为微孔层修饰对这种小孔径、孔隙率大的超薄GDL 并非必要。该团队还采用电子束熔化增材制造技术制备出Ti-6Al-4V 阳极GDL[39],其电解性能明显优于烧结钛网。增材制造技术可以制备结构可控的孔形貌和结构,尤其对于难以加工的钛基材料,能以更快、更便宜的方式实现其复杂三维形貌设计的制造。

图5 超薄GDL的孔径下2.0 A/cm2电化学反应的(a)可视化和(b)示意图[37]Fig.5 (a)Visualization and(b)schematic representation of the electrochemical reaction at 2.0 A/cm2in the pore size of an ultra-thin GDL[37]

2.5 双极板

双极板成本占电解槽总成本的50%以上,其成本高昂是由于钛基流场板难于加工,双极板表面需涂覆Pt 或Au 涂层以防止氧化。开发新型低成本的双极板材料和表面处理工艺,以期降低贵金属涂层用量或进行替代,是降低双极板和电解槽成本的主要途径。

Toops 等[40]对钛双极板进行表面氮化处理,发现PEMWE 性能提高了3%~13%。热氮化处理钛板的抗氧化性能要优于等离子体氮化处理,并在500 h内保持良好的稳定性。与镀Pt钛板相比,氮化处理不会产生氢脆现象。Lettenmeier 等[41]采用真空等离子喷涂先在不锈钢双极板表面涂覆Ti 层,然后物理气相沉积Pt涂层。结果表明,60 μm厚的Ti 涂层足够保护不锈钢基底,降低50 倍厚度的超薄Pt 涂层可以防止Ti 层的氧化。这种Pt-Ti 涂层双极板在200 h测试中衰减率仅为26.5 μV/h,验证了不锈钢双极板材料的可行性。Yang 等[42]采用选择性激光熔化技术打印出一种新型多功能双极板(图6),其具有传统的GDL、双极板、垫片和集流板组件的一体化功能。该结构先在阴极双极板上制作1 mm 厚度的不锈钢流场,再直接沉积上一层0.15 mm 的网状GDL,并表现出优异的PEMWE性能(2 A/cm2@1.716 V),产氢率相比传统结构增加了61.81%。这种多功能结构极大简化了电解槽安装过程,降低了整体重量、体积和成本。

图6 采用增材技术制造的一体化结构[42]Fig.6 Schematic diagram of the integrated structure manufactured using additive technology[42]

3 PEM电解槽的装配和运行

PEM 电解槽是整个电解体系的核心装置,由多个电解槽单体组成(图7)[43]。由于电解槽制造成本较高,除了对各组件材料进行研究,还需要对电解槽的整体结构设计、装配过程和运行模式等进行系统研究和优化,以提升电解槽的效率和耐久性,降低电解槽成本。

图7 PEM电解槽和单体结构[43]Fig.7 Schematic diagram of PEM electrolyzer stack and cell[43]

刘晓天等[44]采用材料框架作为外部结构,流场双极板置于框架内部,电解槽阴极室和阳极室采用不对称设计,使电解槽具有稳定的压差工作的能力。与传统钛双极板相比,在保证电解槽结构强度和密封性的前提下,使用材料框架加工难度更低、重量更轻,降低了电解槽的整体制造成本。邓庆[45]在电解槽两侧壳体固定连接有滑动块,外部设置一个拉环。该设计不需要在电解组件上打孔就能够将电解组件固定在底体返回原位,从而完成对多个电解单元槽的固定,使其在反应时不会分离,保证电解效率。黄天旗等[46]对传统顶丝反压式电解槽的安装固定方式进行改进,通过压紧板之间的连接卡位,不需要在电解组件上打孔就能够将电解组件固定在两端板之间,省去法兰占据空间,减小电解组件体积,提高组件利用率。

为适应可再生能源电力的波动性和间歇性,PEM电解槽需要在很宽的功率范围内运行,并应对频繁的启停瞬变。因此需要研究运行条件对PEM电解槽的稳定性和使用寿命的影响,并提出针对性的改善策略。许多研究探讨了PEM电解槽中各组件材料的降解衰减机理[5-6],发现催化剂和膜的脱落、水流量变化、供水管路腐蚀等会导致欧姆阻抗提高,膜电极结构被破坏后会诱发两侧气体渗透并造成氢气纯度降低,温度和压力变化、电流密度和功率负载循环也会影响组件的衰减速率[6]。在工作过程中,装配和运行产生的穿刺、开裂、机械应力、不充分的湿化和反应压力等因素,会导致膜发生机械降解。在膜电极制造过程中,针孔会引发扩展裂纹,从而导致预期寿命的显著降低。膜电极被夹在双极板之间并承受着压缩力,流道边缘和反应物入口等局部应力集中区域更容易产生微裂纹断裂[6]。因此可以在设计膜电极及其夹紧系统的时候,对其材料进行充分研究,并对实验装置进行装载实验。

在频繁的启停瞬变条件下如何改善预估组件寿命的方法,如何进行加速测试获得更多的数据对电堆使用寿命进行研究,以增强其耐用性是目前的一大挑战。与燃料电池不同的是,目前PEM 电解水组件还没有标准化的压力源和加速压力老化测试(AST)协议来确定特定组分的降解率,导致目前文献中的实验结果难以比较,引发误导性的结果和结论。因此,建立标准化的PEMWE测试硬件并开发AST协议,对于新型电池组件的评估至关重要。

Kim等[47]研究了PEM电解水在阴极10 MPa、阳极常压时电流密度波动的暂态行为,包括对阴阳极液态水浓度、氢气体积浓度和电极温度的影响。结果显示,减少在低电流密度的运行时间,可以有效降低阳极侧的氢气浓度。López 等[48]将46 kW 高压电解槽模型和实验相结合预测了功率波动工况下的工作情况。结果表明,在20~60 ℃和1.5~3.5 MPa的范围内,即使在暂态运行,也可以预测电堆电压和温度变化。在较高温度、较低压力时,电解槽效率达到最高并能更好地适应功率波动。Buttler等[49]对AWE、PEM 和SOEC 3 种电解水技术在柔性储能方面的应用进行了系统对比,包括可用容量、部分负载性能、灵活性和寿命等。结果表明,与AWE相比,PEM 电解水的启动时间更短,尤其是在冷启动时,而且可以实现满负荷范围调节,而AWE的负荷范围被限制在20%~25%,因为气体产物的交叉污染会产生易燃混合物的风险。Aßmann 等[50]提出了一个包括主要操作压力源,即过载、动态操作以及空载期间的AST协议。每个压力源阶段的持续时间由使用的特定场景定义,例如电网平衡或电制化学品。随着硬件和操作条件的变化,期望将测试参数与降解率的变化联系起来。

4 结论与展望

PEM 电解水技术近年来发展迅速,正在从商业化初期向规模化进行过渡。目前PEM 电解槽成本仍然较高,需要提升电解槽关键材料的性能的技术创新,组件和电解槽制造工艺和结构的优化。

对于阳极铱催化剂,通过设计新型的催化剂结构和制备策略来降低铱用量,提高铱的利用率,未来铱的用量目标是降低到0.2 mg/cm2。具体策略包括制备合金纳米粒子或比表面积高、电导率高且耐氧化的负载型催化剂,并将新型制备策略与结构设计相结合,比如纳米薄膜、核壳结构催化剂等。对于基础研究,改善OER的反应动力学,将OER催化剂设计与原位电化学表征手段、理论计算相结合,深入理解催化剂的界面结构和性能间的构效关系和反应机理。对于实际应用,在降低铱用量时,如何保证催化剂的耐久性和电解效率,并能实现催化剂的低成本和规模化生产等则是更为关键的问题。

为降低质子交换膜的极化损失并改善其性能和耐久性,改善膜的失效问题,可以通过与有机聚合物等材料进行强化复合,制备厚度更薄、电导率以及化学、机械稳定性更高的膜,或引入催化材料降低气体交叉渗透,未来膜厚度的目标是从180~200 μm降低到50 μm。

目前CCM型膜电极制备的小规模生产普遍采用超声喷涂法,卷对卷涂布工艺具有自动化程度高、效率高、产品性能和耐久性高等特点,更适合于大批量生产,其工艺的经济性与电解槽的生产规模密切相关。未来膜电极面积希望从当前的1500~2000 cm2提高到5000 cm2,通过生产规模化和实现自动化生产,能明显降低膜电极的制造成本。

气体扩散层和双极板采用的钛基多孔材料加工成本高,替换现有昂贵的原料和贵金属涂层,进行材料和结构的优化设计,开发新型制造和表面涂层处理工艺,以降低成本。开发低成本的双极板材料和表面处理工艺,比如采用不锈钢极板并涂覆耐腐蚀涂层,或者采用增材制造技术实现复杂的3D 结构设计,以期降低昂贵的钛原料和加工成本。

电解槽的设计需要综合考虑成本、效率和耐久性三个因素,这与电解槽的结构设计、组装工艺和运行策略优化密切相关。大功率、高压力的PEM电解槽是未来的研发方向,目标是电流密度从2 A/cm2提高到6 A/cm2,压力从3 MPa 提高到7 MPa 以上。此外,研究频繁的启停瞬变对PEM 耐用性的影响以及作出针对性的解决策略必不可少。需要建立标准化的PEMWE 测试硬件开发AST 协议和对新型电池组件进行评估,便于PEM 电解槽制造生产中或在线过程中的检测、诊断和质量控制。随着对材料性能提升的技术创新,组件和电解槽结构和制造工艺的优化,电解槽生产规模的扩大,PEM制氢设备的成本会大幅度下降,加速PEM 制氢的规模化发展。