相变蓄热复合传热强化技术综述

赵 兰,王国珍

(1南京工业大学浦江学院,江苏 南京 211122;2中国工商银行数据中心(上海),上海 201815)

随着国民经济的快速发展,我国社会总能耗逐年上升。煤炭、石油等化石燃料的大规模开发利用导致的能源紧缺,能源利用率低以及能源过度消耗引发的环境问题,成为全社会面临的亟需解决的能源困境。我国CO2的排放目标将在2030 年实现碳达峰和2060年实现碳中和。为解决上述能源问题,开发利用清洁可再生资源面临前所未有的机遇和挑战。目前,可再生能源的开发中,太阳能和工业余热回收增速较快,两者都需要解决热利用过程中热能分散、能源连续性和稳定性差的问题。热能存储技术可以将间断的、不连贯的热能转变成为持续输出的稳定能源,可以提升能源的回收利用效率,利用工业余热和太阳能、风能等新能源,解决建筑节能、电子设备散热、农业谷物干燥等问题[1]。以相变材料(PCM)为蓄能材料的高效蓄热系统在热能存储方面具有巨大潜力,部分PCM 蓄热装置已投入大规模工业使用。继续深化研究,提高相变蓄热装置的传热、蓄热性能具有重要意义。

1 相变蓄热系统性能增强方式

任意传热过程的基本传热方程可表示为Q=KFΔt,其中Q为蓄热/放热功率,W;K为冷热介质之间的热导率,W/(m2·K);F为传热面积,m2;Δt为换热温差,℃。

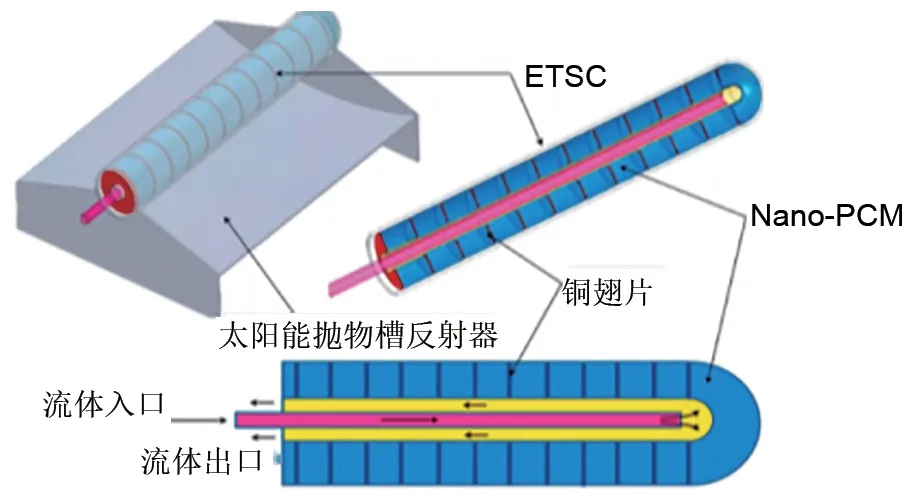

根据基本传热方程可知,与传热率正相关的3个关键参数为K、F和Δt。当前大部分PCM热导率较低,如石蜡、酸或醇类的热导率约为0.3 W/(m2·K),无机盐类热导率约为0.5 W/(m2·K)[2],极大限制了相变蓄热装置的性能。相变传热强化技术研究的主要任务是通过提高上述3个关键参数,实现相变材料与换热流体(HTF)之间的传热强化,改善蓄热装置的蓄/放热功率。PCM 蓄热系统有3 种主要的传热增强方法(图1):①增强PCM和HTF之间的换热面积,通常是在PCM 和HTF 之间添加翅片或热管;②提高PCM 的热导率,目前研究较多的是在PCM中添加高热导率的多孔载体材料和纳米粒子;③增大换热温差,常用的是采用多个不同相变温度的PCM 实现梯级蓄热,可以保持流体流动方向上PCMs和HTF之间相对较大的换热温差,从而提高装置的蓄/放热效率和㶲效率。

图1 相变蓄热强化技术Fig.1 Phase change heat storage enhancement technology

英国伯明翰大学的Li 等[3]从中高温(200~1000 ℃)熔融盐类PCM 的蓄能机理、热物性参数入手,介绍了近期广泛研究的熔融盐类PCM 的种类,并综述了壳管式蓄能装置HTF 侧和PCM 侧的传热强化方法。Merlin等[4]简述了PCM蓄热性能的各种增强方法,如改善热交换表面,将PCM封装,添加高热导率的粒子,制作石墨粉末或膨胀天然石墨(ENG)与PCM 的复合材料等,并采用实验和数值模拟方法对5种管式换热器增强方法进行了总传热系数的对比研究。结果表明,在考虑PCM 与换热界面压力和热阻影响的前提下,嵌入到ENG 矩阵的PCM 复合材料与铜管换热达到了最高的总传热系数[3000 W/(m2·K)]。Tao 和He[5]两位学者综述了近年来潜热储存(LHE)中PCM和传热性能强化方法,主要包括以下几方面强化传热技术:多孔材料/纳米复合PCM、翅片管、封装PCM 和级联式LES,并对未来相关强化传热技术的研究提出了一些建议。金光等[6]综述了从多孔材料强化传热、利用翅片和热管优化储能设备结构、翅片耦合热管为主的联合强化传热技术3个方面介绍了国内外近年来的研究成果。林文珠等[7]综述对比了分别添加膨胀石墨、纳米材料、泡沫金属等复合材料的导热性能,同时介绍了功能热流体传热强化以及不同类型储热器的传热强化方式。

当前相变蓄热强化换热的综述文献中,主要针对强化传热技术中的一种,即专注于提高换热面积、PCM 热导率或保持换热温差中的某一方面,相变蓄热装置传热性能提升能力有限。复合强化传热技术就是将两种或两种以上的强化传热技术相结合,多维度改善相变蓄热系统的整体传热性能[8-9],也是目前许多研究者尝试的另一种新型有效的方法。复合传热强化技术能够发挥各种传热强化技术的特长,与单一的强化方式相比,在提高热导率和蓄/放热速率方面具有明显优势。本文在研究分析相关文献后,将复合传热增强技术按照以翅片为基础和以多孔材料为基础进行了分类,全面介绍了复合传热强化技术国内外的最新研究进展和显著成果,并针对部分复合技术提出了研究方向的建议。

2 翅片式相变蓄热复合强化技术

通过添加不同类型的翅片改善相变蓄热系统性能的研究可以追溯到几十年前。目前已研发成功的翅片形式多种多样,有径向翅片、纵向翅片、螺旋翅片、雪花形、矩形翅片、网状翅片等[10-12]。与其他强化方法相比,翅片可以增加蓄热器的换热面积,并且加工制造容易,成本低、寿命长。不同的翅片结构(翅片的形状),同一翅片不同的结构参数(翅片分支长度、厚度、高度以及分支夹角)等因素都会对相变材料的相变过程产生影响[6,13]。在翅片强化传热的基础上,可以联合热管、纳米粒子、多孔材料、梯级蓄热等强化方式,增大换热面积的同时,提高PCM和HTF之间的传热系数,增强PCM内部的传热均匀性。

2.1 翅片和热管

热管通过蒸发器和冷凝器中工质的蒸发和冷凝过程来充当PCM和HTF的热载体。在制冷和供热、能量回收和散热方面,热管的应用可提高PCM 熔化或凝固过程的速度。通过将翅片和热管相结合作为PCM 和HTF 之间的“热桥”是目前广泛应用的复合强化传热技术之一。

叶三宝等[14]以58 ℃石蜡作为PCM设计了一套平板热管两侧添加纵向翅片(体积比17%)的新型相变蓄热器。新型平板热管体积小,热运输能力明显优于传统的圆形热管,平板热管的传热面与翅片的基面紧密贴合,传热面积较大,传热效率更高,在蓄/放热过程中很好地发挥了强化传热元件的作用。蓄热过程中,传热流体温度越高,PCM 的熔化速率也越大;放热过程中,相同的流体温度下,随着流体流速的增大,蓄热器的放热速率逐渐增加。

Essa等[15]以石蜡为PCM,对带螺旋翅片的热管型太阳能集热系统进行了实验研究(图2),对比了不带螺旋的常规翅片和螺旋翅片两种集热器在不同水流量下的集热性能。实验结果表明,螺旋翅片集热器与常规翅片集热器相比具有更好的温度均匀性。在相同流量下,螺旋翅片热管和常规翅片热管的最大温差分别为4 ℃和12.25 ℃。当流量为0.5 L/min和0.665 L/min 时,螺旋翅片的蓄热效率分别比常规翅片提高15%和13.6%。此外,螺旋翅片系统比常规翅片系统的液相转变延迟30~60 min。

图2 螺旋翅片+热管Fig.2 Spiral fin+heat pipe

Tiari 等[16]通过数值模拟探究了不同热管间距、翅片长度、翅片数量以及自然对流等影响因素对“翅片+热管型”相变蓄热装置的热响应(图3)。研究结果表明,自然对流对PCM 的熔化过程影响较大,凝固模式下因为自然对流被抑制而没有发挥显著作用;增加热管数量(减少热管间距)导致熔化速率和基壁温度降低。在他们的另一项研究中发现[17],凝固过程中减小热管间距会导致更高的凝固速率和更高的容器底壁温度;增加翅片长度会导致PCM 内的温差减小,提供更均匀的温度分布,而翅片的数量对装置蓄热性能没有显著影响。

图3 环形翅片+圆热管Fig.3 Ring fin+round heat pipe

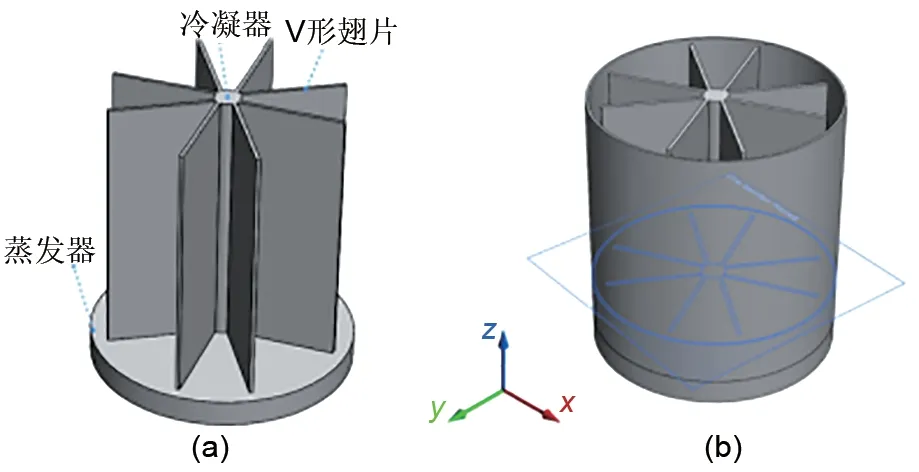

Lohrasbi 等[18]对翅片+热管式PCM 潜热蓄热系统的放热过程进行了研究。该研究利用响应面法对比了翅片系统在连接到热管前后几何参数的影响(图4)。结果表明,V 形翅片的几何参数(分支的长度、厚度以及分支夹角等)对热管的热量传递有显著影响。纵向和径向V形翅片与热管的复合结构放热速率比无翅片热管的热存储单元(LHTES)分别提高了4.214、3.309和3.582倍,发现浸入式翅片热管优于其他常规方法。

图4 V形翅片+圆热管Fig.4 V shaped fin+round heat pipe

综上所述,在热管与翅片结合的复合传热强化技术中,螺旋翅片的传热性能优于常规翅片;改变翅片或热管的几何尺寸,如增加翅片长度,设置V形翅片可有效提高传热效果;减少热管间距会导致熔化速率和基壁温度降低,凝固速率和容器底壁温度增高。通过大量实验验证,选择最优化的翅片和热管的类型、尺寸不仅可以改善传热性能,还可以降低装置的制造成本。

2.2 翅片和纳米粒子

在PCM 中添加高热导率的纳米粒子也是对蓄热材料进行传热强化的方式之一。常见的纳米粒子有石墨烯纳米片、碳纳米管、金属纳米粒子等,添加纳米粒子的复合PCM热导率可达到纯PCM的几倍甚至十几倍。翅片和纳米粒子相结合的复合传热强化可使翅片的结构优势和纳米粒子的材料优势得到更好发挥。

肖玉麒等[19]以熔点接近50 ℃的十六醇为PCM,选用外径8~15 nm,长度0.5~2.0 μm 的多壁碳纳米管为填料,研究了带有热沉翅片式纳米复合PCM的电子热管理系统(图5)。测试了填料质量分数分别为0.3%、1%和3%时的热导率。添加量为1%和3%时,复合相变材料在固态和液态的热导率均有所提高(最高达40.6%)。但是添加填料后,PCM 的液态有效黏度的急剧增加极大削弱了熔化过程中的自然对流效应,甚至抵消了热导率提升所带来的强化效果,热沉性能随着碳纳米管的添加量提升而削弱。实验验证了自然对流效应和热沉对于传热强化的重要性。

图5 相变储能式热沉实验装置Fig.5 Schematic diagram of phase change energy storage heat sink experimental device

UL Hasnain等[20]通过数值模拟和对比实验的方法,采用树枝状翅片和纳米粒子提高相变热能存储(LHTES)单元中PCM 的熔化速率(图6)。结果表明:在纯PCM情况下,全直、单分支和双分支翅片设计通过有效的热传递增强熔化,与Y向三翅片基本情况相比,分别节省22.9%、35.4%和45.9%的时间,且三者的储能容量以相同的顺序增加。以最优化的双分支翅片设计为基础,有效融合了Al2O3纳米粒子对熔化性能的影响。与纯PCM 相比,在PCM 中添加1%、5%和10%体积的纳米颗粒分别节省11.5%、19.2%和26.8%的时间。但由于纳米粒子体积占比增加,热能存储能力随之降低。

图6 树形翅片+Al2O3粒子Fig.6 Tree-shaped fins+Al2O3 particles

Mahdi 等[21]研究了在翅片和纳米粒子的三联管式换热器中,等温时用HTF 在363 K、368 K 和373 K的温度下在三重管内的两个壁上加热,翅片尺寸和纳米粒子体积分数对固-液界面演变、等温线分布和熔化过程中液体分数的时间分布的影响(图7)。文中提出,使用翅片和纳米粒子的复合强化比单独使用纳米粒子更有效。此外,HTF温度的升高有助于PCM 熔化时间的减少,增强了纳米粒子-翅片组合的潜力。

图7 翅片-纳米粒子三联管Fig.7 Fin-nanoparticle triplet

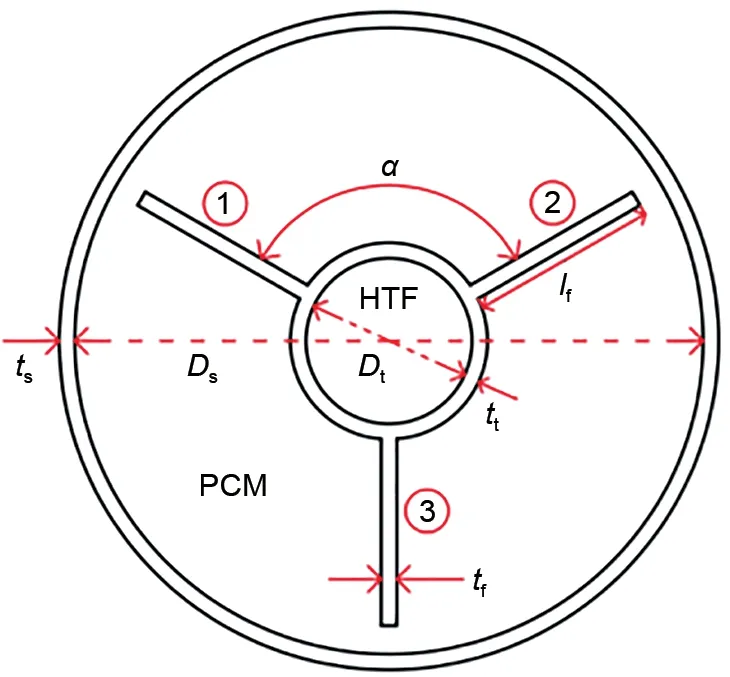

Elarem 等[22]提出并研究了一种带有翅片的Nano-PCM(纳米-PCM)新型真空管太阳能集热器(ETSC)(图8)。通过数值模拟的方法研究了在石蜡基PCM 翅片集热器中添加铜(Cu)纳米粒子对系统性能的影响,并且分析了装置内石蜡的固液相变特性,对翅片参数(即翅片厚度和翅片间距)进行了优化分析。结果表明,添加翅片对ETSC中石蜡的相变传热有很大的影响,且随着翅片的厚度变薄,PCM熔化得更快。发现向PCM中添加1%的Cu是HTF出口温度增加2 K时的最佳质量浓度。

图8 纳米-翅片式太阳能蓄热器Fig.8 Nano-fin solar thermal accumulator

综上所述,采用翅片与铜、Al2O3等纳米粒子的复合强化传热方式比单独在PCM中添加纳米粒子表现出更好的传热特性。采用不同类型的翅片结构或者不同厚度的翅片,蓄热速率可得到不同程度提高,最高可提高40%以上(如双分支翅片设计)。由于材料的物理特性不同,还需对纳米粒子的选择、翅片的结构形式与PCM的耦合进行大量的实验验证。

2.3 翅片和梯级蓄热

蓄热系统使用多个PCM 的目的是在蓄/放热循环期间保持HTF 和每种PCM 之间几乎恒定的温差,从而提高PCMs和HTF之间的传热性能;将翅片和梯级蓄热相结合在扩大换热面积的同时也能保持较大的换热温差,从而达到强化换热的目的。

王晨羽[23]采用数值模拟的方法将环形翅片和三级相变材料相结合进行装置的蓄/放热性能探究,研究了三级蓄热装置中PCM 不同的组分比和不同的翅片参数(长度、高度和厚度)对梯级PCM 蓄/放热过程的影响。结果表明:增大翅片高度和厚度,缩小翅片间距是减少换热器蓄热时间的有效途径,其中翅片高度和间距对装置传热效率的影响是主要影响因素。PCM 组分比为3∶2∶1 时梯级相变储能换热装置在蓄热时所需的时间最短。

Sodhi 等[24]建立了一个垂直管壳式潜热蓄热系统的数值模型(图9)。开发的模型由3块PCM组成,熔点温度(Tm)分别为360 ℃、335.8 ℃和305.4 ℃。最初采用3 个PCM 块中翅片的非均匀分布来研究单个PCM 系统(Tm=335.8 ℃)的性能。通过改变基于单PCM系统计算的Stefan数(Steref值),分析了入口传热流体温度对单PCM和多PCM(m-PCM)系统的充放热性能的影响。在Steref 值为0.5、1、1.5 和2 时,m-PCM 系统的蓄/放热时间与Steref1的单个PCM系统相似或更少,但是m-PCM系统对所有单块的蓄/放热比功率提高了21%~25%。通过采用非均匀翅分布和长度比优化的m-PCM 相结合的复合强化技术,该系统蓄/放热时间分别比单个PCM系统减少30%和9%。

图9 环形翅片+梯级蓄热Fig.9 Ring fin+cascade heat storage

Xu 等[25]选择石蜡(RT42、RT50 和RT60)作为PCMs,对水平管壳式相变储能装置中3层PCM的熔化性能进行了数值模拟研究(图10)。为了加速传热,装置内加设金属翅片,并且创新性地提出了一种综合储能密度评价(CSDE)准则来评价LTES单元的熔化性能。与无翅片(Model 1)相比,3 层PCMs中逐渐添加翅片可缩短55.3%熔化时间。

图10 翅片三连管式梯级蓄热Fig.10 Finned three-tube cascade heat storage

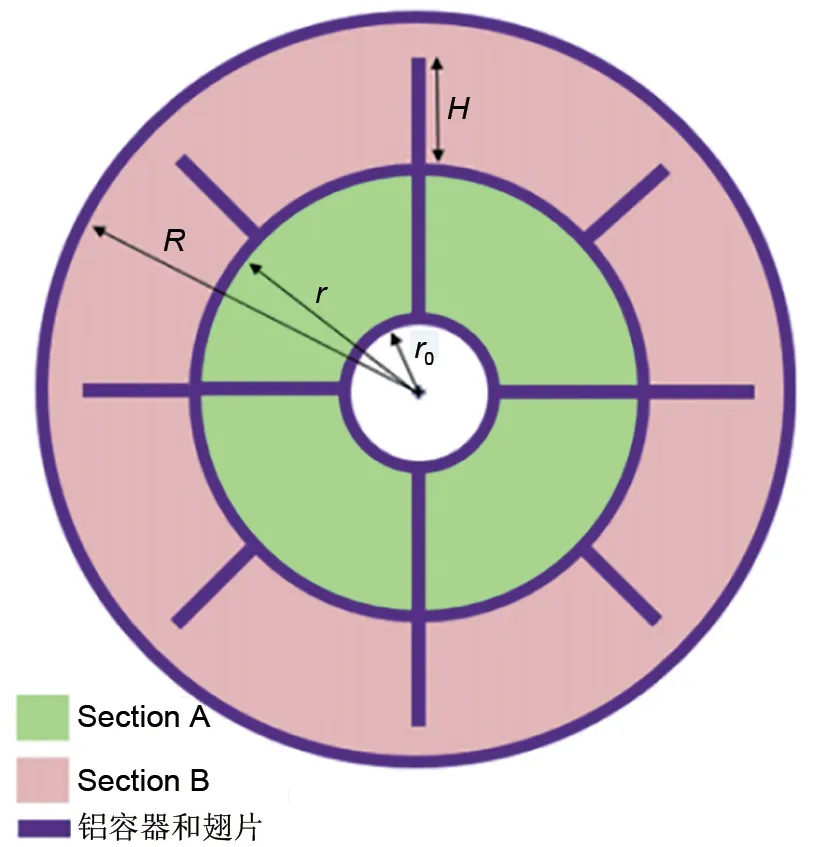

Sefidan 等[26]通过数值研究评估了翅片三联管中双层PCM 的传热和凝固特性、相变周期和温度分布(图11)。讨论了两种不同PCM 的可能排列以及PCM 厚度、翅片尺寸和传热流体温度对换热效果的影响。显示结果为温度、液体分数、流函数和速度大小等值线的形式以及它们在冷冻时间内的变化。研究发现,较大的H增强了翅片对B部分散热的影响,而对A 部分产生负面影响。对于较低的H,A 部分的平均温度逐渐降低,反之较高的H导致B段的平均温度降低。

图11 翅片三联管+2层梯级蓄热Fig.11 Finned triple tube+2-layer cascade heat storage

Chiu等[27]通过数值模拟的方法进行了两种相变蓄热装置的性能研究。在浸没式翅片管换热器设计中,将单级PCM 的蓄/放热速率与多级PCM 进行比较(图12)。结果表明:在全蓄/放热模式下,多级PCM 的热性能与均质单级PCM 存储单元相比,LHTES 在蓄/放热速率方面可提高10%~40%。这是由于多级LHTES 能够在蓄/放热过程中为传热过程保持较高的驱动温差。然而,在半蓄/放热循环模式下,多级相变存储器的额定热功率性能在熔化过程中向单级相变存储器的热功率性能收敛,从而降低了多级相变存储器的增强效果。

图12 浸没式翅片管+梯级蓄热Fig.12 Submerged finned tube+cascade heat storage

综上所述,目前对于翅片和梯级蓄热的复合强化技术多采用数值模拟的研究方法。与无翅片相比,带有翅片的梯级蓄热系统具有更好的传热效果,系统蓄/放热时间明显缩短。在浸没式翅片管换热器中,多级蓄热材料在全蓄/放热模式下比单级蓄热材料更具优势。

2.4 翅片和多孔材料

随着近年来制造技术的发展,多孔材料凭借其相互连接的结构、高渗透性和高内表面积的优点在强化传热方面展现了巨大潜力。目前常用的多孔材料有泡沫铜、泡沫铝和新型的多孔陶瓷[28]等。多孔材料的热导率比PCM 大得多,可以通过嵌入的方式大大提高PCM 的热导率。翅片和多孔材料的复合结构可以在增大换热面积的同时强化PCM 的传热效果。

迟蓬涛等[29]为了满足一些航空大功率元件的散热要求,提出采用翅片-泡沫铜复合结构作为导热增强介质的概念。通过瞬态和稳态方法对翅片厚度分别为0.5 mm、0.8 mm 和1 mm 的翅片-泡沫铜/石蜡实验件进行了热特性测试。实验证明翅片能显著提高泡沫铜/石蜡的等效热导率和热响应速度。

Xie 等[30]开发了一种LHTES 装置,在石蜡(99%的纯二十烷)中嵌入了孔隙率为97.19%的泡沫铜(图13)。对铜翅片厚度分别为0.5 mm、0.8 mm和1.0 mm的样品进行了对比实验研究,测试样品在不同热通量下的传热性能。实验对比结果表明,使用翅片后样品内部最大温差峰值降低了73.2%~90.3%。在相同翅片间距的情况下,最大温差随着热通量的增加和翅片厚度的减小而增大。带1.0 mm翅片的泡沫铜/石蜡复合材料的有效热导率为11.4 W/(m2·K),是无翅片-泡沫铜/石蜡复合材料的3.7倍和纯石蜡的42.2倍。

图13 翅片+矩形泡沫铜Fig.13 Fin+rectangular foam copper

Zhang 等[31]提出并应用了基于热管热交换器的翅片和泡沫铜的组合(图14),对液体分数、㶲传递率、固液界面的演变和温度等热性能进行探究。结果表明,与单独使用泡沫铜或单独使用翅片相比,该组合显示出更大的增强性能,并且当总体积分数固定时,使用特定的翅片体积比(γfin=0.5)可以获得最佳增强效果。此外,进一步分析表明,增加总体积分数通过提高有效热导率来加速相变速率,但同时自然对流的影响逐渐减小。

图14 直翅+泡沫金属Fig.14 Straight fin+foam metal

Yang 等[32]提出了管壳式蓄能装置翅片间隙内插入多孔金属泡沫强化传热的新技术(图15),以完全蓄/放热完成时间、传热系数、温度响应和储能密度等为指标对装置的蓄/放热性能进行了对比分析。为了探究翅片和金属泡沫对改善相变的贡献,还对光滑管、翅片管和金属泡沫管进行了对比实验。结果表明:与光滑管相比,新型的基于金属泡沫翅片管结构,完全熔化/凝固时间降低85.83%和95.83%,平均热通量增加655.09%和1834.61%,平均努塞尔数大幅增加795.93%和4731.99%,传热流体入口速度为0.15 m/s。此外,4种装置的蓄/放热容量通过增加流量可以显著增强存储单元的蓄/放热性能。

图15 环形翅片+泡沫金属Fig.15 Ring fin+foam metal

田伟等[33]对纯石蜡、添加金属泡沫及添加翅片-金属泡沫3种PCM系统进行了实验探究(图16)。实验结果表明,在70 ℃的热源温度下,金属泡沫的加入对完全熔化时间起重要的作用,添加铜泡沫工况下完全熔化时间缩短为纯石蜡工况下的56.53%;添加翅片对完全熔化时间影响较小,主要影响蓄热装置内部的温度均匀性。翅片-铜泡沫组的相界面以翅片为中心移动,且整个蓄热装置内部受翅片影响,在固相升温阶段和相变阶段结束初期温度升高速率均会有较明显的升高。

图16 矩形翅片+泡沫铜Fig.16 Rectangular fin+foam copper

综上所述,与单独使用翅片或者单独使用多孔金属的强化传热相比,翅片与多孔金属的复合传热强化技术对提高热导率、缩短熔化时间的改善作用更明显。通过合理的蓄热器结构设计并采用蓄热能力良好的PCM,蓄热系统的相变性能会有质的飞跃,为相变蓄热材料的应用提供了持续优化的途径。但上述研究多针对材料的熔化过程,对凝固过程的研究较少。另外,多孔材料体积分数增加对热储存容量的影响也是需要考虑的问题,如何确定最佳配比,提高系统综合性能是未来重要的研究方向。

3 多孔材料式相变蓄热复合强化技术

利用多孔材料改善PCM 相变换热性能是当前国内外学者广泛研究的一种方法。多孔材料浸渍技术是提高传统PCMs 在LHTES 系统中热导率发展最快的方法。除了前文提及的多孔金属与翅片结合的复合传热强化技术外,多孔材料还可以与其他传热强化方式结合。

3.1 多孔材料和热管

近年来,将多孔材料和热管相结合用于强化相变蓄热的研究显著增多,这是因为热管作为核心传热元件具有高热通量和均温性的优点[34],并且将多孔材料浸渍在PCM 中可以在显著提升换热面积的同时提升热导率。

梁林等[35-36]研究了平板微热管和泡沫铜相结合的蓄热装置的蓄/放热性能(图17),探究不同HTF 温度、体积流量、初始PCM 状态和金属泡沫对蓄/放热功率和热效率的影响。结果表明,增加HTF和PCM的温差以及增大流量都可以提高蓄/放热功率。实验条件下,该装置的最大蓄/放热功率分别为1.24 kW 和1.43 kW。装置蓄/放热效率为92%和94%,总效率为87.4%。PCM 初始状态和金属泡沫孔隙率不影响稳态功率和最终PCM温度。但是,它们会影响达到稳定状态的时间。金属泡沫的孔密度对同时蓄/放热过程无显著影响。

图17 平板微热管+泡沫铜Fig.17 Flat micro heat pipe+foam copper

Nithyanandam 等[37]对具有嵌入式热管的多孔金属增强型LTES 系统进行瞬态模拟计算分析,以研究在蓄/放热过程中不同热管布置和多孔金属设计参数的系统热性能增强(图18)。研究发现,由于浮力诱导对流的形成受到限制,蓄热过程中的传热强化随着多孔金属孔密度的增加而降低。在放热过程中,由于PCM 和多孔金属泡沫之间的热交换作用有效表面积较大,对于具有高孔密度的多孔金属的LTES 可以增强装置的传热速率。HTF 入口速度的增加会造成表面对流传热系数的增加,因此传热量也随之增加。然而,观察到蓄/放热效率随着HTF速度的增加而降低。

图18 嵌入式热管+多孔金属Fig.18 Embedded heat pipe+foam metal

Ren等[38]探究了热管半径、多孔金属的孔隙率和孔径、纳米颗粒的体积分数对PCM 存储单元熔化性能的影响。结果表明,对于系统的储能效率,存在一个最佳的多孔金属孔隙率和热管半径,多孔金属比纳米颗粒分散体更能够有效提高PCM 传热能力,热管直径对熔化速率有重要影响。

多孔材料与热管的结合应用于相变蓄热是一种很有前途的传热方式。相对于蓄热过程,多孔材料对PCM 放热的影响更显著。热管半径的增加会导致传热面积的增加,从而导致熔化加速,但过高的热管半径会限制热存储容量,在设计中应考虑热管半径的最佳值。如何确定最佳孔隙率和最优热管半径,需要大量实验研究去证实。

3.2 多孔材料和高热导率材料

纳米增强剂具有高导热、高频布朗运动、强吸附和团聚力强的特点,因此通常被用来提升相变材料的导热性能。常用的纳米材料有石墨烯纳米片、碳纳米纤维、碳纳米管、纳米二氧化钛、铜、铝纳米颗粒等。分散纳米材料传热强化在提高相变蓄热系统热性能方面具有指导意义。部分学者对纳米材料与多孔材料进行了复合强化传热实验研究,以期得到突破性的强化效果。

Hashem Zadeh等[39]研究了以癸酸为PCM,以部分泡沫铜与Cu/Go纳米添加剂为增强剂,对相变蓄热的混合传热增强能力进行数值评估(图19)。实验结果表明,部分泡沫铜与Cu/Go纳米添加剂的组合相变蓄热装置的蓄热功率可以提高到纯PCM 蓄热功率的4倍。

图19 泡沫铜+纳米Cu/GoFig.19 Copper foam+nano Cu/Go

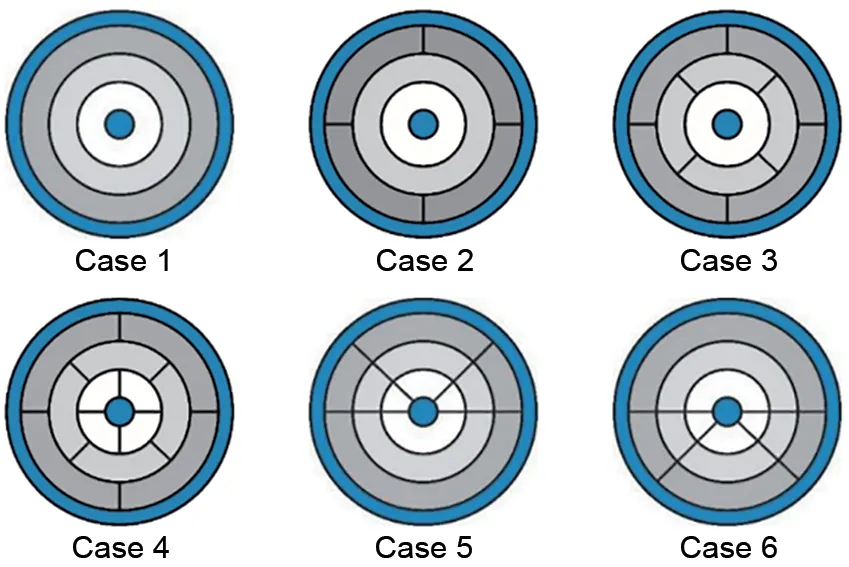

Mahdi 等[40]研究了采用氧化铝纳米颗粒和泡沫铜复合强化技术的三管相变储能系统(图20)。重点试验了纳米粒子浓度和泡沫孔隙率对相变前沿、温度分布和液体分数的影响。实验结果表明,在潜热储存系统中使用泡沫铜和纳米颗粒的分散,可以获得显著加速效果。随着多孔金属孔隙率的增加,由于泡沫韧带产生的高流动阻力,纳米粒子提高PCM 相变率的潜力降低。此外,在多孔纳米增强PCM中,凝固速率高于单独的纳米增强PCM或单独的多孔PCM。

图20 泡沫铜+纳米铝粒子Fig.20 Copper foam+nano-Aluminum particles

Senobar 等[41]以RT44HC 为PCM,实验对比了纯PCM、PCM-纳米颗粒、PCM-多孔金属和PCM-纳米颗粒-多孔金属4种材料的熔化和凝固特性(图21)。熔化实验在恒温和恒定热通量热源两种情况下进行,凝固实验在恒温散热器下进行。结果表明:与纯PCM相比,PCM-纳米颗粒、PCM-多孔金属和PCM-纳米颗粒-多孔金属复合材料在恒温热源熔化时传热速率分别提高了约13%、17%和24%,恒温热源凝固时节约时间约24%、26%和65%。

图21 泡沫铜+CuO纳米颗粒Fig.21 Copper foam+CuO nanoparticles

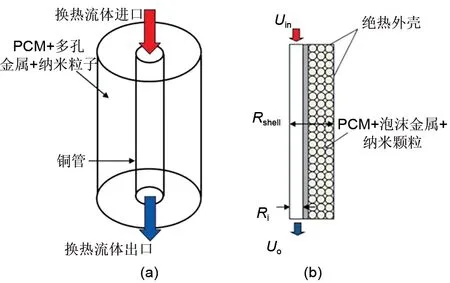

Nedjem 等[42]通过数值模拟的方法研究了金属泡沫和纳米添加剂两种增强传热方法在壳管热交换器中的潜力(图22)。具体分析了流体工况和结构参数的影响,包括入口温度、金属泡沫材料、泡沫孔隙率(0.95和0.98)、孔密度(10、40和70 PPΙ)和纳米颗粒体积分数(0、1%和3%)。结果表明,金属泡沫材料和纳米粒子浓度对相变材料的热性能有显著影响。金属泡沫和石墨烯纳米片分别将蓄热和放热时间减少了96.11%和96.23%。此外,较低孔隙率的泡沫加快了蓄/放热过程,而孔密度没有明显影响。

图22 金属泡沫+纳米材料Fig.22 Metal foam+nanomaterials

部分文献提及,PCM 中添加纳米粒子会带来相变焓损失的现象,或存在纳米粒子团聚导致有效纳米粒子含量降低。纳米粒子的获取或纳米微胶囊的制备成本比较高。如何找到有效的价格较低的纳米材料,如何与多孔材料达到优化的耦合配比,将复合材料量化生产投入到生活和工业应用,是未来需要继续深入研究的课题。

3.3 多孔材料和梯级蓄热

将多孔材料浸渍在PCM中既可以提升PCM的热导率又可以增加换热面积。使用多个PCM 形成级联或多级相变蓄热系统是保持传热过程均匀性和换热温差的有效方法,将这两种传热强化技术结合既可以提升换热面积又可以保持换热均匀性[43-44]。

郭绍振等[45]提出了在PCM 中填充金属泡沫和两级串联式梯级蓄热相结合的蓄热装置。通过改变串联PCM 的热物性参数,探究装置在不同工况下的蓄热特性。研究结果表明,增大PCM 的热扩散系数可以有效提升蓄热速率,降低加热面温度,但随着热扩散系数的增大,加热面温度降低幅度减小。通过分析Stefan数,得到了蓄热装置最佳的参数,最后通过Stefan 数为2.88 时的实验工况验证了相关规律的正确性。

Hassani 等[46]使用不同熔化温度的3 层PCM 代替单层PCM的效果,同时与Al-6061多孔金属相结合以弥补低热导率的主要问题。研究结果表明:与纯单层PCM 相比,纯3 层PCM 的熔化速度有所降低,添加Al-6061多孔金属使3层PCM的熔化速率更加优越。

Mahdi等[47]将5%体积分数的纳米颗粒与平均孔隙率0.95的级联金属泡沫用于多个PCM段组成的管壳式储能系统的传热增强(图23)。对比了多个PCM、具有纳米颗粒的多个PCM 和具有级联泡沫的多个PCM 的不同排列对相变凝固时间演化的影响。结果表明:将多个PCM与级联泡沫相结合的模块显示出最佳的热响应率。与没有纳米颗粒或级联泡沫的单个PCM模块相比,完全固化时间节省高达94%,具体取决于PCM的数量和级联泡沫段的数量。

图23 管壳式泡沫铜+梯级蓄热Fig.23 Shell-and-tube foam copper+cascade heat storage

Tian 等[48]对3 个等体积堆叠并串联放置在矩形管道中的PCM(RT31、RT50、RT82)进行了数值分析(图24)。提出了金属泡沫增强级联蓄热器(MFCTES),并对单级热能存储(STES)、级联热能存储(CTES)和MF-CTES 的整体热性能进行了理论研究,同时考虑了换热效率和㶲效率。结果表明:自然对流传热在PCM 的每个阶段产生越来越大的涡流,但在金属泡沫增强的相变蓄热装置中其效果不太显著。具有85%孔隙率和30个孔/英寸的孔密度的装置确保了最高的等效㶲传输率。与STES系统相比,CTES系统的性能提高了30%,而带有金属泡沫的MF-CTES系统进一步提高了200%~700%。

图24 金属泡沫嵌入式梯级蓄热系统Fig.24 Metal foam embedded cascade thermal storage system

4 结论与展望

相变蓄热的传热强化可以通过增大换热面积、提升PCM 传热系数和增加换热温差来实现,单一的相变蓄热传热强化技术对于蓄热能力的提升有限,至少结合两种强化技术的复合传热强化方法可以有效提高热导率,加快蓄/放热速率。在翅片式换热器基础上拟(结)合热管、纳米材料、梯级蓄热和多孔金属技术,在多孔金属基础上拟(结)合热管、纳米材料或者梯级蓄热,均比单一的传热强化技术在蓄热、放热速率方面表现出优势。

当前研究表明,通过热管结合翅片或泡沫铜是比较理想的一种复合相变蓄热强化技术,这种强化技术可以同时增强换热面积、PCM 热导率和传热均匀性,使蓄热系统的综合传热性能得以全面提升。当前复合相变蓄热强化技术的研究参数主要集中于单一优化参数——相变完成时间、储能密度、结构尺寸参数的评价,建议后期研究可以增加复合参数和无量纲参数的评价。另外,目前对于同时使用热管和多个PCM 的复合结构的研究较少。基于多个PCM 的热管蓄热系统强化传热也是可以开拓的研究方向之一。