白酒工业副产物作为生物质资源的研究利用现状与前景

马彦超,侯雅馨,黄明泉*,叶宏,郑杨,吴继红,孙宝国

1(北京工商大学 中国轻工业酿酒分子工程重点实验室, 北京,100048)2(北京工商大学 食品质量与安全北京实验室, 北京,100048)3(化学与精细化工广东省实验室潮州分中心,广东 潮州,521000)

生物质资源是未来可再生能源的重要组成部分[1],其包括农作物、农林废弃物、工业副产物、城市生活垃圾、动物粪便和有机废水等[2-3],其中食品工业所产生的副产物是生物质资源的重要产出途径[4]。白酒工业是中国酿酒行业的支柱产业,我国白酒行业每年产生的食品酿造工业副产物十分丰富,是一类具有广阔发展潜力的生物质资源。2021年,规模以上的白酒企业总产量达到715.6×107L(以65%vol白酒计,约合642.6万t)[5],伴随而来的是大量固体和液体副产物的产出[6],以白酒酿造副产物作为生物质的来源具有可行性。

近年来,随着我国政策、居民消费能力、市场环境等因素的变化,白酒的产量有所缩减(图1),规模以上白酒企业的数量也在骤减。但白酒的销售额和利润却在攀升,各知名大型酒企在不断吞并和扩张。这说明白酒行业在当前的市场中已由饱和趋向回落,大型企业的市场支配地位更加突出,生产集中度也在不断提高[7]。集中度的提高有利于集中回收处理酿酒副产物,它能有效缩减运输成本。结合当前的“碳中和”背景,如何将白酒工业副产物快速有效处理,充分利用生物质资源,减少碳排放,并形成资源回收经济是当下亟待解决的问题。本文详细介绍了白酒酿造副产物的类别和特点,以及当前作为生物质资源的研究利用现状,同时分析了白酒副产物综合利用面临的机遇和挑战,提出将这些副产物完整转化为资源和能源的一体化方案建议,并指出了今后的发展趋势与机遇,以加快实现白酒工业副产物的高值化综合利用,促进白酒行业健康绿色可持续发展。

图1 近年规模以上白酒产量及企业数量[5]Fig.1 Production of Baijiu above Designated Size and number of enterprises in recent years[5]

1 白酒工业副产物的种类

根据GB/T 15109—2021 《白酒工业术语》的定义,白酒是以粮谷为主要原料,以大曲、小曲、麸曲、酶制剂和酵母等作为糖化发酵剂,经蒸煮、糖化、发酵、蒸馏、陈酿、勾调而成的饮料酒。白酒2000多年的历史和独特的酿造工艺都使其别具一格,明显区分于其他蒸馏酒[8],白酒的风味也深受国内外人士喜爱。现今白酒共发展出12种主要香型,其中清香型、浓香型、酱香型、兼香型、凤香型、芝麻香型、特香型、老白干香型、董香型和馥郁香型白酒均采用固态发酵技术酿造[9]。固态法白酒的产量和市场地位都占绝对优势,但是其生产后会产生大量固体副产物和液体副产物,酿造工艺及副产物来源如图2所示。

图2 固态法白酒酿造工艺及副产物来源示意图Fig.2 Schematic diagram of traditional Baijiu brewing process and waste sources

1.1 固体副产物

白酒的固体副产物主要为酒糟,也称丢糟。白酒酒糟中的粮谷主要为高粱,此外还有大米、糯米、玉米、小麦、豌豆等。白酒行业所产生的固体副产物是中国酿酒行业中最多的[6],生产1 t白酒约可产生3~4 t酒糟[10],而固态法白酒在蒸馏和发酵时还要掺入大量稻壳作为辅料,酒糟的实际产量可能会更高。白酒酒糟经过数月发酵,剩余的主要成分包括木质纤维素、蛋白质、淀粉、灰分和可溶物(表1)。

表1 白酒酒糟基本成分含量Table 1 Content of basic components of Baijiu distilled grain

1.2 液体副产物

白酒的液体副产物主要为酿酒废水,包括冷却水、清洗废水、黄水、底锅水、酒尾和尾水[15]。其中冷却水和清洗废水中的化学需氧量(chemical oxygen demand, COD)和生化需氧量(biochemical oxygen demand, BOD)非常低,回收处理相对容易,可利用的有机质也很少,无法作为可资源化或能源化的副产物。根据酒厂生产工艺的不同,生产1 t白酒可产生12~20 t废水[16],其中5%~10%为含有大量有机质的酿酒废水,即黄水、底锅水、酒尾和尾水。关于酿酒液体副产物作为废水的处理方法已经有了很多总结,但如果将这些液体副产物简单地视作废水处理,将会造成大量有机质的浪费,故而本文着重于将其视作一类可回收利用且具有增值潜力的生物质衍生资源。

1.2.1 黄水

黄水是白酒固态发酵过程中,从酒醅中渗漉到窖池底部的棕黄色黏稠浆水。生产1 t大曲型白酒,可对应产生300~400 kg黄水[17]。黄水中含有大量有机酸、单宁、色素、可溶性淀粉、蛋白质、还原糖,以及香气物质[18]。谢旭等[19]发现黄水对酒醅中的乳酸乙酯和酸类物质有明显的溶出现象。由此可知,黄水中既有高沸点的不挥发性成分,也有低沸点的挥发性香气成分(表2),其COD很高,pH较低。可见黄水中可利用的有机营养物质非常丰富。

1.2.2 底锅水

底锅水是在甑桶中蒸煮粮食并蒸馏出白酒时,水蒸气冷凝并溶解糟醅中的可溶物后回流到甑桶底部的液体。因此相当于对糟醅进行了以水为溶剂的粗提取,底锅水即为糟醅的粗提取液,其成分可能与酒糟中的可溶物相似。其中含有脂肪酸、还原糖、淀粉、粗蛋白等高沸点物质[31],COD在10 000 mg/L以上,pH较低[33]。

1.2.3 酒尾

酒尾是在蒸酒时通过“量质摘酒”工艺获得的尾段酒。酒尾的酒精度较低(一般低于35% vol)[34],但风味物质仍然很丰富,其中沸点较高的物质(例如有机酸)相对更多[35]。酒尾通常被直接用于白酒勾调,以使白酒降度,并丰满白酒的香气轮廓。同时,剩余的酒尾一般会被当做锅底水再次蒸馏。

1.2.4 尾水

根据不同酒厂的工艺要求,会将酒尾和尾水分段摘出。尾水是在摘完酒尾后,在蒸粮和排酸过程中继

表2 白酒液体副产物成分含量Table 2 Component content of Baijiu liquid waste

续接得的酒精度很低的最尾段水溶液[32]。其仍然含有较多香气物质,包括有机酸和酯类等分子质量和沸点较高的物质[36]。由于尾水的酒精度很低,一些沸点较高的脂肪酸和酯类无法溶解,从而在表面形成“油花”[15]。尾水的邪杂味很重,无法直接用于勾调白酒,但由于其呈现分层状态,其中的有机质可以很容易地被提取出来再用于其他用途。

2 白酒固体副产物研究利用现状

2.1 饲料

由于白酒酒糟的酸度和淀粉含量较高,湿料中甚至还含有少量乙醇,不适于过量饲喂牲畜[37-38],因此当前研究主要集中于制备酒糟发酵饲料。通过发酵技术可以将酒糟中不易消化的成分尽量去除,增加功能性物质,降低有毒有害物质,并富集蛋白质和氨基酸[39]。多菌种协同发酵效果往往要优于单菌种发酵[40],杨丽华等[41]发现纤维素降解菌可与酵母菌协同作用,提高白酒酒糟的降解效果。其实验选用了可降解纤维素的枯草芽胞杆菌(Bacillussubtilis)K-2和异常汉逊酵母菌(Hansenulaanomala)J-1来共同发酵白酒酒糟,发酵后酒糟中的活菌数达到6.98×109个,粗蛋白质含量达到25.91%,比发酵前提高了60.43%。于星宇等[42]对比了白酒酒糟和发酵白酒酒糟饲料对西门塔尔杂交牛的生长影响,发现饲喂发酵白酒酒糟组的牛血清中甘油三酯、胆固醇含量都极显著低于饲喂白酒糟组的牛。这可能有助于减少直接饲喂白酒酒糟带来的牛脂肪肝问题[43]。

2.2 堆肥

堆肥是去除白酒酒糟中有机质的过程,因在好氧条件下其中的有机质被降解,留下腐殖质和无机质[44],经过堆肥的酒糟可用于有机肥或土壤添加剂。白酒酒糟中高含量的蛋白质可以在堆肥过程中被转化为无机氮,以供植物所需。WANG等[45]在进行白酒酒糟堆肥试验时发现,将酒糟堆体的pH控制在5~6会更快获得腐熟的堆肥产品,然而堆肥过程中NH4+的生成和NH3的挥发,以及反硝化过程都导致氮元素的大量损失。这是因为白酒酒糟的碳氮比(C/N)较低[46],导致堆肥过程中氮元素会以NH3形式流失。同时,NH4+的生成使pH升高,这也会直接影响堆肥效果[47]。刘林培等[48]将C/N较高的食用菌菌渣与白酒酒糟混合堆肥,以提高堆体C/N,堆体在1 d后可快速升温至53.43 ℃,堆肥26 d后有机质降解率达到8.06%,达到腐熟标准,硝态氮含量提升了121.08%,氨态氮降低了23.21%,总氮含量提高了34.38%。酒糟堆肥的反硝化过程的产生主要源自于堆体曝气量不足,使得NO2-和NO3-被反硝化细菌作为无氧呼吸的电子受体,从而生成N2被释放掉[49],造成了氮损失。解决这一问题可能需要采取自动化翻堆工艺,或添加一些疏松剂,以提高堆体曝气量,这也是今后可以进一步研究攻克的方向。

2.3 提取活性成分

目前已经有一些报道尝试从白酒酒糟中提取生物活性肽,生物活性肽是由2~20个氨基酸组成的短链肽,在胃肠道消化过程中可以保持稳定。生物活性肽也被证明存在于白酒酒体中[50],这可能是由于一些低沸点的肽和氨基酸会溶解在乙醇-水体系中被蒸馏进入酒体中[51]。这些生物活性肽可能来源于谷物蛋白[52],被微生物分泌的蛋白酶分解,从而降解为小分子肽段,因此从白酒酒糟中提取生物活性肽主要采用酶解法获得肽段。WEI等[53]对比了碱性蛋白酶、中性蛋白酶和风味蛋白酶水解白酒酒糟生成血管紧张素转化酶(angiotensin converting enzyme, ACE)抑制肽的效果,发现利用碱性蛋白酶水解的抑制效果更好,经过超高液相色谱四级杆飞行时间质谱和Biolynx肽测序仪鉴定,确定了22种具有ACE抑制活性的肽,其中Pro-Arg二肽的含量最高,产量可达到92.14 μg/g样品干重。JIANG等[54]也采用碱性蛋白酶酶解白酒酒糟,通过高效液相色谱-四级杆-飞行时间串联质谱鉴定出一种具有抗炎和抗氧化活性的四肽Asp-Arg-Glu-Leu(DREL)。经过优化发现采用胃蛋白酶可获得最佳的DREL产量,达到158.24 mg/kg样品干重。

从白酒酒糟提取得到的生物活性肽具体来源和产生途径仍然需要进一步深入探究,如果主要来源于谷物,则需要与直接从新鲜谷物中提取的成本和产率作对比,才能确定这种生物活性肽的获得途径是否具有经济效益。若谷物经过白酒固态发酵过程,可使相应肽段的氨基酸序列更加富集,提取后的产率更高,则会是一种具有发展前景的增值产品获取途径。

2.4 热化学转化

热化学转化主要是将白酒酒糟生物质以燃烧或热解的方式转化成热能和可燃气。采用热压工艺将白酒酒糟制成燃料棒可大幅提高其燃烧效率[55-56],但作为一种氮含量较高的生物质,必须解决其燃烧过程中的氮氧化合物(NOx)排放量过高问题。目前,双流化床解耦燃烧 (dual fluidized bed decoupling combustion, DFBDC)技术已经得到推广,泸州老窖酒厂与中国科学院过程工程研究所合作建立了年处理量6万t白酒酒糟的示范工程[57]。DFBDC由流化床热解器和提升管燃烧室组成[58]。酒糟可以先进入流化床热解器进行干燥,脱水后的酒糟固体颗粒和酒糟热解气则被吹入提升管燃烧室进行燃烧,燃烧产生的热量可用于继续加热热解器和供应电力[59]。姚常斌等[60]利用DFBDC技术处理白酒酒糟,发现其可以实现含水量55%酒糟的直接燃烧,而且产生的酒糟灰不会烧结堵塞流化床,但含水量较高会产生较多的NO(>800 mg/m3)。韩振南[61]发现DFBDC设备能够直接燃烧含水量30%的白酒酒糟,且在此含水量下可将NOx排放量限制在100 mg/m3,实现达标排放。

当前的热化学转化技术仅能够将白酒酒糟通过热解燃烧处理,实现废气达标排放,并不能获得足够的可燃热解气,大部分H2、CO等热解气都被用于还原NOx,以减少有害气体排放。H2是具有“碳中性”的清洁能源,围绕热解燃烧过程的CO2吸附,减少水煤气反应的同时提高H2产量的研究开始逐渐得到重视。因此,在现有的热解燃烧装置中引入CO2吸附装置来提高H2热解气的产率可作为今后研究的重点。SIKARWAR等[62]从热力学和动力学角度分析了钙基、镁基、碱陶瓷基和层状双氢氧化物吸附CO2的性能,认为钙基类吸附剂能在高温下使用,并具有相当的成本效益。而层状双氢氧化物因为具有较大的表面积和丰富的碱性点位,是更优秀的CO2吸附剂,通过引入阴离子还可进一步增加其对CO2的捕集性能,具有广阔的研究和应用前景。此外,水热碳化技术已经在许多生物质中得到研究和应用[63],它同样基于热解燃烧原理,但可以将生物质转化为气、液、固等不同形式的能源燃料[64],在可再生能源方面应用前景广泛。但此技术在白酒酒糟中的研究应用还未见报道,这应是今后酒糟关于热化学转化的研究方向之一。

2.5 沼气

采用厌氧消化技术处理白酒酒糟可用于生产沼气,沼气被视为一种非常具有潜力的可再生能源[65]。谢彤彤等[66]研究了白酒酒糟厌氧发酵过程的物质与微生物衍变,发现发酵菌和产酸菌会先分解酒糟产生乙酸、丙酸和丁酸等有机酸,这些有机酸可被产甲烷和产氢细菌利用并产生沼气(CH4、H2),但是丙酸会在整个过程中明显积累,从而造成pH降低,影响发酵效率。将白酒酒糟与稻杆混合发酵可减缓pH波动现象,胡伟等[67]发现相比于酒糟单独厌氧消化,混合稻杆后可以增加日产气量和产气总量,其原因正是添加稻杆可以使发酵过程中的pH波动明显降低,减轻了发酵抑制现象。由于酒糟中含有大量木质纤维素等难降解的成分,将生物质预处理技术结合厌氧消化工艺处理白酒酒糟也得到了试验验证。WANG等[68]分别采用了加热和稀H2SO4预处理,结果发现加热预处理可以促进半纤维素的分解,提升还原糖浓度,从而使最终产生的甲烷量更高,达到212.7 mL/g(挥发性固体),相比于未处理组高出36.7%。

利用废弃生物质厌氧消化产沼气技术已经相对成熟,今后白酒酒糟用于厌氧消化处理应首要关注的是下一步的沼气提纯技术,因为沼气中通常还含有较多的CO2,使得其燃烧热与天然气还有显著差别[69],从而难以被推广利用。将沼气提纯后并入天然气管道,将会极大拓展酒糟沼气能源的利用范围,同时节省运输成本。

2.6 生物乙醇燃料

生物乙醇燃料是一种清洁能源,可以作为汽车燃料部分取代汽油[70]。根据生产生物乙醇燃料所使用的生物质原料和发展顺序,可以将其主要划分为3代[71]。第一代(1G)是以产糖作物、水果和粮食作物作为生产原料;第二代(2G)是以木质纤维素生物质为生产原料;第三代(3G)是以藻类为生产原料。但3G生物乙醇燃料技术尚不成熟,还处在实验室研究阶段。根据LEE等[72]的分析,美国1G生物乙醇产业——玉米乙醇燃料,相比于汽油燃料可使碳减排达到50%以上,而我国可通过发展非谷物生物乙醇,于2030年获得约4.902 7亿t/年的CO2减排总量[73],可见生物乙醇燃料产业的碳减排效果尤为突出。

白酒酒糟中既含有可溶糖和淀粉,也含有稻壳等木质纤维素,属于包含1G和2G生物乙醇生产原料的食品工业副产物。2G生物乙醇通常要结合预处理技术,以克服木质纤维素的顽抗结构,便于下一步酶解处理,而预处理的成本通常可占到生物乙醇生产的20%[74]。然而,王丹丹等[75]发现浓香型白酒酒糟中的稻壳经过固态发酵,稻壳中的木质素和半纤维素被有效剥除,纤维素结晶度也显著降低,从而使得酒糟中的稻壳在利用纤维素酶酶解时的效率比新鲜稻壳高出2倍以上,这一研究证明了白酒酒糟中的稻壳相比于新鲜稻壳可以有效降低预处理成本和产糖效率。LIU等[76]还采用NaOH处理了白酒酒糟,随后通过分步酶解去除了淀粉和木聚糖,并获得了淀粉酶解糖液和富含纤维素的白酒酒糟。经过同步糖化发酵工艺,将白酒酒糟中80.6%的可发酵糖转化为了乙醇。

由于白酒酒糟中既含有易于水解的1G生物乙醇原料,也含有难以水解并获得可发酵糖的2G生物乙醇原料。因此利用白酒酒糟获得可发酵糖,同时减少发酵抑制剂的产生成为必须攻克的难题[77]。这将涉及到精密整合1G和2G生物乙醇生产技术,进而充分利用白酒酒糟中的碳水化合物,以获得最佳的生物乙醇产率。

3 白酒液体副产物研究利用现状

3.1 二次酿造

白酒酿造的液体副产物中含有丰富的香气物质和营养物质,利用这些物质参与二次酿造并调配白酒是酒厂研究人员常采取的方法。这些方法不仅可以将液体副产物再次利用,还能提高白酒的品质。

3.1.1 制成酯化液

黄水、酒尾和尾水中的香气物质,特别是有机酸含量丰富,但有利于白酒香气构成的酯含量相对较少,这使得其邪杂味重,香气不协调。因此很多研究集中于通过酯化反应提高这些酿酒副产物中的酯含量,并制成酯含量丰富的调酒液。红曲霉相较于产酯酵母对有机酸的转化能力更高,酯化能力更强[78],因此XIA等[79]选择了一株红曲霉(Monascuspurpureus)SICC 3.19制成酯化剂,用于酯化黄水,经过反应条件优化,总酯含量由4.86 g/L提升至7.31 g/L,其所有酯类气味活性值都得到提升。蒋学剑等[80]还将酯化后的黄水进行了串蒸,使白酒的优级和一级品率提高了35%。除此以外,还有研究者以化学方法或酶法进行酯化。唐心强等[81]通过共沸精馏塔将黄水和食用酒精进行共沸蒸馏和催化酯化,产生的酯化液中丙酸乙酯、丁酸乙酯、戊酸乙酯、乳酸乙酯、己酸乙酯的含量分别达到19.0、46.5、1.5、39.8和137.1 g/L,且1份酯化液可以直接把9.14份白酒勾调成优级浓香型白酒。另外,酒尾中含有较多乙醇,是酯化过程中替代食用酒精的理想原料,李河等[82]以黄水、酒尾、尾水为原料,添加酶制剂进行酯化,经方案优化,酯化液中己酸乙酯、总酸和总酯含量分别达到16.32、0.152 3和17.66 g/L。

3.1.2 提取香气物质

当前,从液体副产物黄水中提取香气物质的研究工作主要集中于超临界CO2流体萃取技术(supercritical CO2fluid extraction, SFE)。李安军等[83]采用SFE在最优提取条件下从黄水中获得了7.4%的风味物质得率。尹礼国等[84]还发现SFE能够有效促进乙醇与丁酸、己酸等有机酸发生酯化反应,所得萃取液中乳酸乙酯、己酸乙酯和丁酸乙酯的比例与酱香型白酒相似,而且含量达到了酱香型白酒的10倍以上,可用作白酒调酒液。先酯化再萃取可提高酯类化合物的提取效率,杨泉等[85]先将黄水、酒尾、丢糟、酒头和大曲混合并密封酯化30 d,再采用SFE提取其中的风味物质。获得的萃取液在二级酒中添加0.3%,即使其达到优级酒水平。李亚男等[86]则是采用了双水相萃取技术提取了黄水酯化液中的酯类物质。以K2HPO4为萃取盐,在最优萃取条件下,可获得己酸乙酯、戊酸乙酯、丁酸乙酯和辛酸乙酯90%~99%的提取率。提取液脱水后,总酯含量达到67.85 g/L,具有较强的菠萝和水蜜桃香气,适用于勾调基酒。由此可见,酯化、提取两步走是获得优质调酒液的最佳方案。

3.1.3 回用酒醅和窖泥

为了能够完整利用白酒液体副产物的有机质成分,可将其回用于酿造过程中的原料与辅料。黄水对于酒醅香气成分具有积极贡献,有研究发现黄水能促进酒醅中酯类、醇类、双乙酰的生成,同时酒醅中的淀粉含量明显下降[87]。王莉等[88]将黄水泼入窖池中的酒醅,发现蒸馏出的白酒其有机酸及四大酯的含量得到明显提高,品质优于对照组。FAN等[89]还利用黄水对辅料稻壳进行了预处理,发现其中微生物分泌的纤维素酶和较低的pH值可以破坏稻壳中的纤维结构,使其弹性和透气性得到提高。这种经过预处理的稻壳可以显著提高白酒产率,并且降低白酒中有机酸的含量,减小邪杂味和辛辣口感,同时提高白酒品质。经试验,谢国排等[90]发现底锅水可提高人工窖泥中己酸、己酸乙酯、乙酸和丁酸的含量,于是采用底锅水、酒精和曲粉来配制人工窖泥,使得人工窖泥的质量得到提高。但是利用以上这些方法,在后续生产中同样还会产生大量液体副产物,并不能实现真正的回收利用。

3.1.4 酿制醋和酱油

经检测,黄水中的真菌毒素含量,不超过国家发酵食品限量标准[91],因此可以被直接用于酿造其他发酵食品。王永伟等[92]将黄水进行预处理,以去除固形物杂质,并补充无机盐,随后接种酒醅菌液,制成黄水生物转化液。将其与米酒醪液混合并接种酿酒酵母和醋酸菌,经10~15 d发酵可获得醇厚、酸味柔和的黄水醋饮。经检测,其黄曲霉素、重金属和致病菌指标均在安全范围内。另外,黄水中含有一定量的氨基酸和色素[93],可用于配制酱油。郭璟[94]通过SFE提取了黄水中的风味物质后,将残余黄水母液经过浓缩、除酸和调味品配兑工艺,制得了风味酱油调味液。同时设计并核算了年产840 t黄水酱油加工厂的经济效益,拓展了黄水二次酿造的发展潜力。

3.2 提取活性成分

从黄水提取活性多糖是当前的研究重点。HUO等[18]分别从黄水多糖中分离纯化出3种多糖HP-2、HP-3和HP-W[95-96],并通过傅里叶红外、甲基化分析、核磁共振、原子力显微镜等表征分析手段确定了其组成结构和提取效果,同时利用实时荧光定量PCR、蛋白质印迹、细胞胞吞功能测定、NO和细胞因子定量等分析技术对免疫调节机理进行了解释和验证。结果显示,这3种多糖均可通过诱导细胞产生NO和活性氧,同时上调TNF-α和IL-6基因的转录水平与蛋白质表达水平,从而提高THP-1肿瘤细胞的胞饮和吞噬能力。这说明黄水多糖具有显著的免疫调节活性。此后,实验者通过构建多元线性回归分析预测了黄水多糖的单糖组成、分子质量、纯度和蛋白含量与其抗氧化活性之间的关系[97],发现多糖中含有较高比例的葡萄糖醛酸、半乳糖醛酸、阿拉伯糖、葡萄糖、半乳糖,会带来更好的抗氧化活性,同时黄水多糖较低的分子质量、较低的纯度,以及较高的蛋白质含量(形成了蛋白-多糖复合物)都会提高其抗氧化性能。这一方向的研究为提高黄水附加值提供了新的思路。

3.3 微生物筛选与发酵转化

黄水在白酒固态发酵的窖池中,富集了许多微生物,包括厚壁菌门、拟杆菌门、变形菌门、软壁菌门、黏胶菌门和放线菌门共6个门[98],其中梭菌属、乳杆菌属、沙雷氏菌属、瘤胃球菌属和产甲烷囊菌属被认为是浓香型白酒黄水中的优势微生物[99-100]。在白酒发酵过程中,黄水中的乳杆菌占比最大,随发酵时间缓慢降低[101]。张会敏等[102]发现经过静置处理的黄水,其乳杆菌的丰度也会逐步降低,其他菌属丰度增加,特别是厌氧菌。黄水中还存在许多经过驯化的功能微生物,已经有很多被筛选鉴定(表3),然而这些菌株在应用前景方面还有待探究。

表3 从黄水中筛选出的驯化微生物及其功能Table 3 Domesticated microorganisms screened from yellow water and their functions

一些研究者还针对以白酒液体副产物为原料制备微生物培养基并发酵生产生物化工产品进行了探讨。细菌纤维素的结构性质与天然纤维素相似,是一种良好的纳米材料,但其培养基相对昂贵,为此HE等[109]以黄水和酒糟酶解物为培养基原料,接种木醋杆菌发酵,获得了高达7.42 g/L的细菌纤维素产量。这种新型培养基被证明可替代传统Hestrin-Schramm培养基,而且细菌纤维素产量更高,可节约细菌纤维素的生产成本。γ-聚谷氨酸是一种具有乳化、絮凝和可降解等性能的聚合物[110],微生物发酵合成要优于传统的化学合成法,王风青等[111]以黄水为原料,添加发酵营养补充剂后,接种了枯草芽胞杆菌(Bacillussubtilis)YB18以生产γ-聚谷氨酸。经72 h发酵,获得了14.510 g/L的γ-聚谷氨酸产量。为增加白酒中己酸乙酯的含量,有研究以底锅水为原料培养己酸菌,通过己酸菌与其他微生物共栖发酵合成己酸,最终己酸产量达到15~30 g/L[112]。此外,邓汉森等[24]探究了利用底锅水生产菌体蛋白饲料的可行性,在底锅水中接种了能降解有机酸的酵母菌,经44~48 h发酵,底锅水中的COD去除率高达77.33%,获得了65 g/L的菌体蛋白。

值得指出的是,一些研究发现了黄水具有一定的抑菌特性。徐亚超等[113]测试了黄水对多种微生物的抑制性能,发现其对金黄色葡萄球菌、枯草芽胞杆菌、大肠杆菌、沙门氏菌、青霉和曲霉具有较强的抑菌活性,特别是黄水呈酸性时抑菌活性最强,加入Fe2+后也会增强其抑菌活性。盛杰等[114]进一步发现黄水会通过阻碍枯草芽胞杆菌体内的蛋白质和核酸合成来抑制其生长。以上研究结果揭示了在以黄水作为微生物发酵培养基时,必须考虑其抑菌活性对相应微生物生长的影响,并通过调节发酵条件来尽量降低其抑菌活性,以提高发酵效率。

3.4 作物栽培

黄水和底锅水中的碳水化合物和氨氮含量相对丰富,适用于培养食用菌。提取过风味物质的黄水还含有大量营养物质,王涛等[115]采用经过蒸馏提取风味物质后剩余的黄水母液配制成培养基,用于栽培鸡腿菇(Coprinuscomatus)菌丝体。培养8 d后,鸡腿菇菌丝体的产量达到1.454 g/100 mL(培养基),黄水中的还原糖减少47.9%,蛋白质减少56%。蒲岚等[116]则是采用底锅水和经蒸馏的黄水混合液配制培养基,以栽培大秃马勃(Calvatiagigantea)菌丝体。培养10 d后,菌丝产量达到1.25 g/100 mL(培养基),混合液中的还原糖和蛋白质含量分别减少45.03%和42.17%。袁华冠[117]分别采用稀释黄水和复配黄水来施种植物,发现2种方法都可显著提高菠菜、青菜、茼蒿、大豆、高粱、玉米植株的株高,而且复配黄水效果更优,土壤中的有机质、氮、磷、钾含量也大幅提高。然而,黄水中的微生物和有机酸含量较高,用来施种植物应考察其对土壤质量的长期影响,并针对栽培植物的食用安全性进行评价。

4 当前挑战与资源、能源化方案建议

白酒工业副产物结合生物质转化技术,转化为可再生资源或能源,应是今后发展的首要方向。当前关于白酒工业副产物利用的主要挑战在于如何在增值利用的同时,实现完整处理,而不会继续产生较多残余副产物,实现真正的清洁回收。对于固体副产物白酒酒糟来说,通过筛分工艺将发酵谷物与稻壳分离是分级利用酒糟的良好方案[118]。杨志波[119]对比了水洗漂浮分离法、气流分离法、锤片分离法和对辊碾压筛分法,发现对辊碾压筛分法最适合酒糟中谷物与稻壳的分离,在最佳工艺条件下,稻壳的分离效率达到95.6%。随后将稻壳用于燃烧供热,将谷物用于生产发酵饲料,实现了白酒酒糟的初步分级利用。

对于液体副产物来说,由于脂肪酸的沸点普遍较高,根据拉乌尔定律和实际测定值可知,底锅水、酒尾和尾水中挥发性脂肪酸的含量相对于酯类、醇类和醛类等都要更加丰富(表2)。但是挥发性脂肪酸在白酒中的含量相对于酯类来说要低很多[120],它影响着白酒的口感和回味,增加白酒的醇甜,低浓度时可抑制辛辣感,而高浓度时反而会增加辛辣感,并带来邪杂味和苦涩味[121-122],所以从液体副产物中提取风味物质时主要侧重于提取酯类。这就需要将其中的挥发性脂肪酸先酯化再提取,从而使得成本进一步增加。但是,这些挥发性脂肪酸却是厌氧消化产CH4和H2的优质原料[123-124],目前其主要来源途径仍然是石油冶炼,然而从石油中生产1 t乙酸将会造成3.3 t CO2排放[125]。因此充分利用白酒液体副产物中的挥发性脂肪酸来生产沼气清洁能源或许是更经济环保的,这一设想也可作为液体副产物中挥发性有机质利用途径的补充。除了挥发性有机质,黄水和底锅水中的非挥发性有机质利用也应得到重视。这些非挥发性有机质主要包括多糖、还原糖和氨基酸等,在酒醅发酵过程中会有大量淀粉溶出,且不能被微生物完全利用[126],所以黄水和底锅水中碳水化合物的组成单元主要为葡萄糖。HAFID等[127]考察了酸预处理对食物垃圾释放可发酵糖的效果,在90 ℃、体积分数1.5%的盐酸中获得了42.4%的总糖转化率和50.5 g/L的可发酵糖浓度。进一步结合淀粉酶工艺(85 U/mL),获得了86.8%的总糖转化率和103.4 g/L的可发酵糖,并最终通过酵母发酵获得了0.42 g/g(食物垃圾干基)的乙醇,产率达到85.38%。由此可见,采用酸预处理是从复杂基质中获取可发酵糖的可取途径。

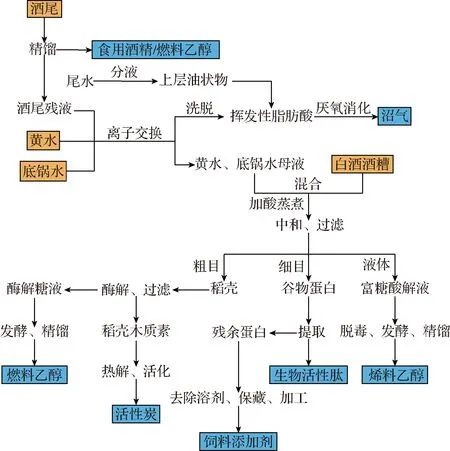

不论是白酒固体副产物,还是液体副产物,将它们当中的各类成分采用一定手段分离,并分级利用,显然是大幅提高利用效率和利用度的首选方法。为此,本文尝试将各项回收利用工艺整合,并初步设计提出了一套有潜力能完整处理白酒固液副产物,同时实现具有经济效益的资源、能源化方案建议。

酒尾中的乙醇含量较高(13.07~25.00% vol,如表2所示),可先通过精馏制取食用酒精或燃料乙醇(图3)。

图3 白酒副产物转化资源、能源一体化方案建议Fig.3 Scheme design of Baijiu waste resources and energy

由于SFE目前无法应用于规模化生产,因此可采用离子交换法从黄水、底锅水、酒尾精馏残液中提取有机酸[128],尾水通过分液即可分离水和高沸点有机物[129]。将有机酸从离子交换载体上洗脱后,即可获得浓度较高的挥发性有机酸溶液,可采用厌氧消化工艺生产沼气。经过萃取的黄水和底锅水母液中还含有大量的碳水化合物,可将酒糟、黄水、底锅水混合后加酸蒸煮,以充分水解其中的半纤维素、淀粉、多糖和寡糖,并转化为可发酵糖,随后进行中和。为减少干燥过程的能耗,可采取水中过滤的方式进行分离,将其分为富糖酸解液、谷物蛋白和稻壳。获得的糖液可经过脱毒工艺后发酵生产燃料乙醇,糖液中的氨基酸在此步还可成为酵母菌的部分氮源。谷物蛋白可用于提取生物活性肽,剩余原料则可作为饲料蛋白添加剂。稻壳可通过纤维素复合酶酶解获得可发酵糖,随后用于生产燃料乙醇,剩余的稻壳木质素可用于生产活性炭[130-131]。这一利用方案可以将白酒工业副产物中绝大部分成分转化为工业产品及能源产品,并有效减少处理副产物带来的碳排放问题,二次产生的副产物也很少,处理难度大大降低。在厌氧消化环节中,需要精密设计反应器和步骤,以实现剩余废水的达标排放,降低处理成本。此外,整套方案的可行性和经济效益也需要通过实际运作来验证。

5 总结与展望

面对近年来新型冠状病毒的持续蔓延,以及复杂多变的世界局势,能源危机和粮食危机进一步加剧[132-133],充分利用生物质资源是缓解以上问题的途径之一。中国白酒行业每年产生的食品工业副产物产量巨大,是重要的生物质来源,而且其工业分布正呈现集中化趋势,这对于副产物回收利用来说是有利的。

白酒工业的固体副产物和液体副产物含有大量有机质,都是具有资源、能源化潜力的生物质资源,但绝大部分仍未能得到合理处置,导致生物质资源的严重浪费,因此对白酒工业副产物的回收利用仍有很大拓展空间。白酒固体副产物的研究利用相对深入,但目前也仅有热化学转化法得到了推广,然而这种利用方法并不能有效减少碳排放,而且会破坏酒糟生物质中的各种成分,造成资源浪费。白酒液体副产物的研究利用较少、不够深入,仅限于初步探索阶段,目前仍主要集中于风味物质提取,甚至作为污水处理,主要原因在于这些液体副产物的生物质资源潜力仍未得到充分发掘。因此,今后应以资源化、能源化为主要方向,将白酒副产物视作一种生物质资源加以研究利用。针对以上问题,也需要投入更多商业化运作方案,这就对相应研究成果的深度和实际可行性提出了进一步的要求。

为了实现充分利用白酒工业副产物的目的,需要根据原料特性和成分将其合理开发利用,同时通过生物质转化手段,将其转化为具有经济效益的工业产品,特别是能源产品。目前来看,通过结合多种利用方式的“一体化”综合利用是实现其价值最大化,以及碳排放、废弃物排放最小化的可行途径。2021年,白酒在全国酿酒行业中的销售额和利润总额分别占据达到69.46%和87.31%[5],处于绝对的领导地位,实现产业可持续发展是国有大型企业走在发展前列的必经之路。而对于资源回收企业来说,如何抓住当下“双碳”的碳减排目标和白酒行业发展形势的机遇也是值得认真思考的问题。