钢渣改性用于烟气脱硫研究进展

杜晓燕,龙红明,刘秀玉,朱庆明,韩伟胜

[1.安徽工业大学建筑工程学院,安徽马鞍山 243032;2.冶金工程与资源综合利用安徽省重点实验室(安徽工业大学)]

中国是钢铁生产大国,2018年粗钢产量为9.28亿t,约占全球粗钢产量的一半。按照每生产1 t粗钢约产生其质量的12.5%~14%钢渣计算,中国每年钢渣产量在1亿t左右。由于中国钢渣种类繁多、成分和性能波动大,综合利用率不足30%,远低于发达国家。目前除少部分应用于道路铺设和水泥生产行业,大量的钢渣被废弃形成渣山,占据大量土地,存在一定环境风险。

由于熔渣在冷却过程中,Ca3SiO4、CaO、MgO等会发生一系列反应及物质转变,导致钢渣体积膨胀、迸裂,产生大量孔隙,因此,钢渣在结构上具有疏松多孔、内表面积大等特征。从组成成分上看,钢渣属于CaO-MgO-Al2O3-SiO2体系,主要由Ca、Si、Fe、Al和Mn的氧化物以及一些碱性物质组成,因此具有很高的碱性,在水溶液中pH约为10~13,酸中和能力较强[1];此外,钢渣中的Ca、Al、Si、Fe等元素也是絮凝剂的有效成分。因此,无论从表面结构上还是化学成分上钢渣具有作为酸性气体吸收材料的优良潜质。

SO2是典型含硫酸性气体,浓度过高或意外释放极易对生态环境、人类健康及安全生产造成威胁。据统计,大气中约91%的SO2来源于煤炭燃烧[2],烟气中SO2呈酸性,目前主要通过采用脱硫吸收材料来吸收烟气中SO2,以实现脱硫目的。目前常用的脱硫吸收材料主要有钙基[3]、镁基[4]、氨基[5]、钠碱基[6]等碱性吸收材料。钢渣含有CaO、MgO等碱性物质(CaO和MgO质量分数之和在60%以上[7]),已有研究证明钢渣可用作SO2吸收材料,脱硫效率可达到97%[8],比石灰石粉脱硫效率更高,而且对烟气SO2浓度变化适应性更强,同时脱硫系统能够实现长期的稳定运行,对设备无额外负担[9]。

钢渣作为替代传统脱硫剂的新材料不仅实现了“以废治废”,而且具有良好的经济性和实用性,宝钢、包钢、湘潭钢铁等企业对钢渣净化烧结烟气已经展开了相关工业化应用[7]。然而,目前取得的研究成果虽然为钢渣作为脱硫吸收材料的工业应用奠定了理论基础,但各项研究所采用的钢渣性质、反应条件、脱硫工艺有所差别,有必要对钢渣净化吸收SO2的效果和机理进行系统化梳理。因此,本文从吸收效果、吸收机理及主要影响因素3个方面对钢渣改性用于脱硫吸收材料的相关研究进行了整理总结,以期为钢渣作为酸性气体吸收材料的进一步理论研究和工业应用提供参考。

1 钢渣改性脱硫吸收效果分析

钢渣中金属相、固溶物(RO)相物质活性度很差,直接用于脱硫效率很低,必须经过加工处理使Fe、Ca、Mg、Mn等活性氧化物相对富集。实验研究发现,钢渣经过热闷(或热泼)、破碎、筛分、磁选后,将大颗粒金属及固溶物去除,能获取粒度小于10 mm的粒状钢渣,Ca、Mg、Fe等活性氧化物相对富集,再经粉磨、分离、提纯后形成超细粉可作为复合矿物脱硫剂[9]。作为脱硫吸收材料,目前钢渣常用的改性方法有物理改性和化学改性,相关研究成果见表1。

表1 钢渣改性脱硫研究Table 1 Research on desulfurization of modified steel slag

1.1 物理改性

钢渣的物理改性主要是借鉴机械活化的方法对钢渣进行粉磨,使钢渣平均粒度降低至10~30 μm。使包裹在钢渣内部的f-CaO和f-MgO裸露的同时,降低钢渣中f-CaO、f-MgO颗粒尺寸[10]。钢渣脱硫剂就是用一定细度的钢渣与水调制成一定浓度的浆液在吸收设备中与烟气中的SO2反应生成稳定的化合物,进而实现脱硫目的。

丁希楼等[11]以马钢钢渣为原料,经超细磨后选取75 μm左右的钢渣粉进行脱硫实验,粉磨后钢渣脱硫率可达到60%以上。张国成等[8]将钢渣粉磨至小于40 μm粒径后,在球团工序湿法石灰石-石膏法脱硫系统开展了钢渣脱硫剂全部替代石灰石的大型工业试验研究,结果表明,钢渣脱硫剂脱硫效果良好,且脱硫系统能长期、稳定运行。孟子衡[12]将钢渣粉磨至小于75 μm粒径后,在自制小型鼓泡搅拌反应器中进行了焦炉烟气联合脱硫脱硝实验,研究了浆液温度、浆液浓度、烟气流量、SO2浓度、NO浓度对协同脱除SO2和NO的影响,在最优反应条件下脱硝效率为50.7%,脱硫效率高于95%。

徐露等[13]以破碎、筛分、磁选、球磨后所得比表面积为400 m2/kg的钢渣微粉为吸收剂,在循环硫化床(CFB-FGD)上对烧结烟气进行了干法脱硫实验。研究发现在入口烟气质量浓度小于500 mg/m3时,脱硫率可达到80%以上,但烟气质量浓度大于700 mg/m3时,应增加钢渣量和喷水量来提高脱硫率。邱伟等[14]将钢渣粉磨至75 μm,进行了氢氧化钠-钢渣双碱法脱硫实验,发现氢氧化钠直接与SO2反应,钢渣在再生池不仅加快了SO2的反应速度,而且避免了钢渣直接在吸收塔使用而导致结垢的问题,脱硫率可长时间保持在80%以上。

1.2 化学改性

化学改性是指通过向钢渣中加入一定量的化学激发剂,改善钢渣表面孔隙率、提高比表面积、改变钢渣活性成分等的化学措施,主要有酸改性和复合改性[1,10]。例如,刘盛余等[15]利用柠檬酸水溶性好且能促进碱性物质溶解的优势,用来强化钢渣进行脱硫实验,结果显示当柠檬酸浓度为2.0 mmol/L、钢渣质量分数为4%、SO2入口质量浓度为1 500 mg/m3、烟气停留时间为7 s、钢渣强化时间为2 h时,脱硫率可达到90%以上。柠檬酸不仅增加了钢渣的溶解度,促进碱性组分浸出,而且缓冲了吸收液的pH,促进SO2向液相传质。孟子衡[16]提出了钢渣联合脱硫脱硝路线,用H2SO4酸化钢渣可同时作为NO氧化催化剂和脱硫脱硝吸收剂,在酸化钢渣浆液质量分数为15%、反应温度为40℃、浆液pH为5.5、氧化度OR为0.8的条件下,SO2和NOx的平均脱除率分别为100%和83.4%。

一些研究者也将钢渣与其他材料复合改性制备脱硫吸收材料。例如樊河雲等[6]以碱式碳酸镁为脱硫剂,钢渣为添加剂,模拟烟气湿法脱硫实验,在短时间(150 min)内添加钢渣的碱式碳酸镁脱硫剂脱硫效率较高,但总的理论SO2吸收量不如碱式碳酸镁。杨小白等[17]采用钢渣与活性炭按质量比1∶2混合制备SO2吸附剂,在可编程电加热固定床反应器中,模拟烧结烟气中SO2初始浓度为0.06%(体积分数)、反应温度为120℃的条件下,最高脱硫脱硝率分别为79%、34%,结果证明钢渣中的Fe2O3能发挥一定催化还原作用,有利于脱硫脱硝的同时进行。王彦斐[18]调制了钢渣/水菱镁复合脱硫剂,在鼓泡反应器装置中进行脱硫实验,实验条件下,钢渣/水菱镁脱硫效率要高于传统的CaCO3、MgO脱硫剂。

虽然实验证明钢渣脱硫具有较好的效果,但目前工业化应用还不足,这是因为一方面钢渣脱硫对钢渣粒度要求较高,且钢渣中含有单质铁,硬度大、难磨,导致磨细成本较高;另一方面钢渣组分复杂,对于不同组分对脱硫效果影响的研究还不够深入,因此较难开展规模化的工业化应用。

2 脱硫吸收过程机理

钢渣脱硫主要是利用钢渣中的CaO、MgO等碱性组分与SO2进行反应。烟气脱硫主要包括干法脱硫和湿法脱硫,目前钢渣主要用于湿法脱硫。虽然也可利用钢渣的碱性和吸附-催化作用用于干法脱硫,但脱硫效率相对偏低,达不到烟气排放要求。

湿法烟气脱硫过程的本质是利用碱性溶液(或浆液)吸收烟气(混合气体)中的SO2,因此,符合气体吸收理论[19]。由于气液两相间传质过程较为复杂,影响因素复杂多变,目前比较有代表性的有膜模型、溶质渗透模型及表面更新模型,其中双膜理论因简单易懂,便于数学处理等优点被广泛应用。

根据双膜理论,湿法脱硫的传质模型如图1所示。气相主体与液相主体间存在着一个稳定的相界面,该界面两侧分别存在着一个由气膜和液膜组成的稳定流体膜层,烟气中SO2的脱除过程即SO2通过该膜层,在气液两相界面间发生质量传递的过程。

图1 钢渣湿法脱SO2双模传质过程Fig.1 Double-mode mass transfer process of wet desulfurization by steel slag

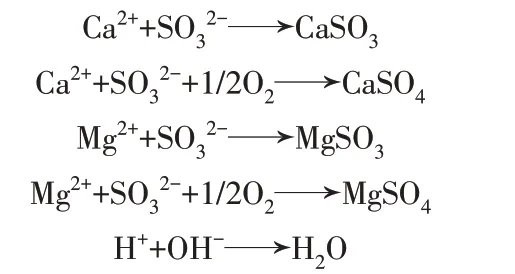

脱硫可分为3个过程。过程一:烟气中SO2由气相进入液相。烟气中SO2由气相主体扩散到气液两相界面(气相一侧),由于气体浓度差ΔC导致压力差ΔP,于是一部分SO2分子将穿过气膜层、液膜层进入液相主体,进而在水中溶解、氧化,解离出SO32-、SO42-、H+。同时,烟气中含有的氧能起到氧化作用,将SO32-氧化成酸性更强的SO42-。反应如下:

过程二:钢渣中碱性物质溶解析出。钢渣中碱性物质(CaO、MgO)与水反应生成OH-。同时,随着SO2不断通入,溶液pH下降,钢渣中的矿物硅酸二钙(2CaO·SiO2)、硅酸三钙(3CaO·SiO2)、钙镁橄榄石(CaO·MgO·SiO2)等物质开始水化分解继续释放出CaO、MgO,水解电离出更多OH-。发生反应如下:

过程三:进入液相的SO2与钢渣中碱性物质发生化学反应。通过“过程一”进入液相主体的SO2生成SO32-、SO42-与通过“过程二”钢渣解离出的Ca2+、Mg2+发生结晶反应形成脱硫石膏,产物沉淀加速反应进行,实现脱硫,同时,H+与OH-发生中和反应。发生反应如下:

对脱硫反应前后的钢渣进行X射线荧光光谱(XRF)分析,结果见表2。表2结果表明CaO、SiO2、Al2O3等成分均减少,SO3含量增大;进行X射衍射(XRD)晶型结构分析,结果显示脱硫后硅酸钙晶体峰高明显增强[20],说明钢渣中的金属氧化物水化后以金属离子的形式释放出来,并与SO32-、SO42-发生结晶反应产生沉淀,不断加速脱硫反应进行,这从微观角度进一步验证了钢渣脱硫反应过程机理。

表2 脱硫前后钢渣XRF测试结果[20]Table 2 XRF test results of steel slag before and after desulfurization[20] %

3 脱硫效果主要影响因素

根据烟气脱硫的气-液传质过程,钢渣浆液烧结烟气脱硫主要受气膜阻力的影响。SO2的气相传质和钢渣矿物水解是控制整个过程的主要步骤,因此,入口SO2浓度、钢渣吸收剂加入量、脱硫塔内增湿喷水量等因素都对脱硫效果有显著影响[13,21]。下面对影响钢渣脱硫效果的主要影响因素进行总结。

3.1 入口SO2质量浓度

研究发现,当入口SO2质量浓度高于3 000 mg/m3时,脱硫率在50%以下;当低于2 500 mg/m3时,脱硫率才能达到80%以上,可以实现有效脱硫[20]。根据上述脱硫吸收机理,钢渣脱硫过程主要包括SO2由气相进入液相传质溶解、钢渣中碱性物质溶出、进入液相的SO2和碱性物质反应3个过程,其中“过程三”属于化学反应,反应阻力一般很小,反应过程较快,因此脱硫效率主要由其他两个过程控制[22-23]。然而,当SO2浓度过高时,虽然气相浓度梯度增大,扩散速率增加,有利于“过程一”的进行,但由于此时液相中会涌入过多的SO2,反而会耗尽浆液中的碱性,导致液膜阻力增加,造成脱硫效果下降[24]。因此,在实际工业应用中,要根据工艺要求、排放标准、成本等因素合理选择入口SO2浓度范围。

3.2 液气比

液气比指流经吸收塔单位体积烟气量相对应的浆液喷淋量的体积比,其决定了SO2的吸收表面积。液气比增大,有利于增加气液间的接触面积,推动“过程一”进行。但SO2与吸收液之间存在气液平衡,因此,当液气比超过一定值后,脱硫效果将不再提高。相关研究显示,实验条件下,浆液喷淋量一定,当烟气流量由0.04 m3/h升高到0.12 m3/h时,脱硫效率反而从86.84%降到54.97%,因此,液气比控制在10~24 L/m3时能较好地实现脱硫[11,20]。

3.3 浆液pH

根据脱硫机理,当浆液pH较高时有利于SO2的吸收,即“过程一”的进行,但不利于钢渣中碱性物质的溶解,即“过程二”,因此,两个过程存在着相互博弈的关系。相关研究显示,在pH从5.1增大到5.6的过程中,脱硫效率近似线性增长;但当pH超过5.6后,脱硫效率增幅变缓并开始下降;当pH在8~11时,SO2的吸收速率下降到一定程度后,脱硫率比较平稳;pH大于11时,浆液中固体的溶出速率不及SO2吸收速率,脱硫率下降[11,20,24]。

3.4 反应温度

反应温度对脱硫效率影响显著。相关研究显示,当反应温度超过70℃时,脱硫效率会出现下降趋势[18],一般在30~80℃有较高的脱硫效率[25]。这是因为温度升高会加快SO2的扩散速率,促进更多的SO2从气相主体进入液相主体,同时,温度升高也有利于SO2在液相中发生电离反应[18]。但是,气体在溶液中的溶解度会随温度升高而减小,当温度升高到一定值时,液相主体将不再吸收SO2,甚至一部分SO2会从液相主体逸出,从而减少了吸收浆液中的HSO3-和SO42-,降低脱硫效果[18-24]。

3.5 钢渣粒径

研究证明钢渣粒度越细,脱硫能力越强,当钢渣粒径由250 μm减小到75 μm时,脱硫率逐渐由不足40%提高到80%以上[15]。粒度越细,比表面积越大,更易与SO2发生反应。同时,粒径越小,水的极性和H+对钢渣作用就越强烈,碱性物质溶解速率越大,脱硫效率越高。但是钢渣粒度越细,所需工艺条件越复杂,破碎成本越高,实际工程中必须选择合适的钢渣粒径,目前一般选择小于75 μm的钢渣作为脱硫吸收材料。

4 结论

1)钢渣中金属相、RO相物质活性度很差,直接用于脱硫效率很低,需经改性处理后才能用于脱硫,主要包括物理改性和化学改性。物理改性指将钢渣进行粉磨到一定粒度后再用作脱硫剂,一般要求小于75 μm;化学改性指向钢渣中加入一定量化学激发剂,改善钢渣表面孔隙率、比表面积、化学活性,提高脱硫效果。改性后钢渣脱硫效率基本能达到80%以上,实现有效脱硫。

2)目前钢渣主要用于湿法脱硫,主要包括SO2由气相进入液相、液相中钢渣碱性物质溶解析出、进入液相的SO2与钢渣中碱性物质发生化学反应3个过程,其中钢渣脱硫效果主要受前两个过程的影响。

3)一定工艺条件下,调节入口SO2质量浓度、液气体积比、浆液pH、反应温度、钢渣粒径,可以改善脱硫效率。然而,由于钢渣浆液吸收SO2是动态平衡过程,因此,实际工业应用中,要结合工艺特点、排放要求、运行成本等合理选择工艺参数。

4)综上所述,虽然钢渣改性后能实现有效脱硫,但目前研究多集中于钢渣脱硫可行性、各种工艺参数对脱硫过程的影响,真正结合工程实践的实验依然较少。虽然目前研究明确了钢渣基本脱硫机理,但除碱性氧化物外钢渣中其他组分对脱硫效果的影响认识还不够深入。因此,将来的研究方向,一是不断探索钢渣中不同化学组分在脱硫吸收过程中的协同作用机理,完善钢渣用作脱硫吸收材料的理论基础;二是在现有研究成果基础上加强开展钢渣脱硫的工业化应用。