化工行业废盐产生现状及资源化利用研究进展

高 润,殷 进,张 楠,高 婷,刘瑞勇

(扬州大学环境科学与工程学院,江苏扬州 225009)

化工废盐来源广且总量大,中国年均含盐废水产量约为1×109t,可记录的废盐年产量为2.1×107t,对应市场规模约为5.6×1010元[1],涉及农药、制药、染料、印染、电镀等诸多行业。2016年环境保护部将多种化工废盐列入《国家危险废物名录》,这标志着废盐因其毒性大和难处理,受到政府、企业和大众的广泛关注。2019年《危险废物填埋污染控制标准》明确规定,化工危废中水溶性盐总量必须小于10%(质量分数)才能采用柔性填埋法处置以避免废盐腐蚀防渗层。而采用刚性填埋法或将其送至固废处理中心处置虽可以解决腐蚀问题,但费用一般在2 700~3 000元/t,处理成本高。因此,大部分厂家常采取厂区内堆存,但此类固废如果长期堆存,既占用大量场地,又会对周围环境带来巨大风险。

目前,国内外对废盐处理利用的相关研究较少,本文通过阐述废盐的产生现状,分析现有的废盐资源化技术,进而对废盐处理及利用提出一些建议,可为未来产出化工废盐的相关行业提供参考。

1 废盐产生现状

1.1 废盐的产生

废盐指化工行业产生的、含有一定污染成分的高浓度含盐废液(盐含量>1%,质量分数),其中的盐分经蒸发结晶处理后析出固体无机盐。工业废盐具体成分因其来源不同,组分差异大、特征不固定[2-3],但通常由一种或多种钠盐或钾盐、源自生产原料及副反应的有机物以及少量重金属离子组成。目前中国废盐主要集中在农药、医药、煤炭石油、纺织印染、橡胶助剂、环氧树脂和水合肼等多个行业。2020年全国大、中城市工业危险废物产生量为4 498.9万t,按废盐占比20%~25%估算,2020年全国废盐年产量达1 100万t[4-5]。

按照废盐中无机盐的成分来划分,可以分为单一废盐和混盐[6]。单一废盐指含有氯化钠、硝酸钠、硫酸钠、氯化钾等一种组分的钠盐或钾盐;混盐指包含上述两种或多种组分的盐[7]。调研显示,江苏工业园区内暂存的混盐占比高达80%,单盐占比约为20%[8]。

1.2 废盐的管理

现阶段,国内尚未形成统一的标准规范废盐处理,企业执行难度较大。因此,无论是源头上的技术创新、生产环节的设备改进,还是强化流程管理、规范末端处置都需要企业投入大量的财力、物力和人力,这使得有关企业对待废盐的处理利用相对消极。以连云港市某化工园区为例[9],2017年连云港市58.3%的化工企业有废盐产生,部分企业未按要求对高盐废水进行蒸发析盐,使废盐实际产生量与理论产生量相差58%。

近年来,随着废盐处理利用问题的突显和环保要求的提高,一些行业正在积极做出尝试,出台了相应工业副产盐标准,如HG/T 5531.1—2019《草甘膦副产工业盐标准》[10]中规定副产氯化钠纯度≥94%,特征污染物:w(总磷)≤0.15%,w(总有机碳)≤0.03%;《煤化工副产氯化钠》《煤化工副产硫酸钠》[11-12]明确说明煤化工行业高含盐废水精制提纯后所得副产工业氯化钠干盐纯度≥96%,A类硫酸钠干盐纯度≥97%;《热处理盐浴有害固体废物的管理》[13]中规范了钡盐渣、硝盐渣、氰盐渣的无害化处理方法;《中华人民共和国海洋倾废管理条例》[14]对化工废盐排海作了相关规定。国家也在大力鼓励废盐的资源化回收,2019年政府出版《产业结构调整指导目录》[15]明确将“工业副产盐资源化利用”列为鼓励类项目,2021年生态环境部发布关于公开征求《化工行业废盐环境管理指南》[16],针对废盐收集、贮存、运输及自行利用处置环节提出指导意见。

2 废盐资源化利用研究进展

国内外对废盐的处理利用技术主要有两类,即无害化和资源化。无害化指消减或消除废盐中有毒有害成分以降低环境风险。资源化指运用集成工艺对废盐进行二次处理,其获取的副产盐再加工处理后进行循环利用。

就国外而言,对于终产废盐主要采取排海的处置方式,关于废盐资源化利用的研究鲜少,2020年美国才有正式投入运行的盐废物处理设施[17]。发达国家一般采用膜技术直接处理高含盐废水来达到零液体排放(ZLD)要求[18]。近年来,国外也在不断筛选处理高盐废水的极端亲盐菌,通过菌落自适应机制克服废水盐度对生化处理的影响[19]。

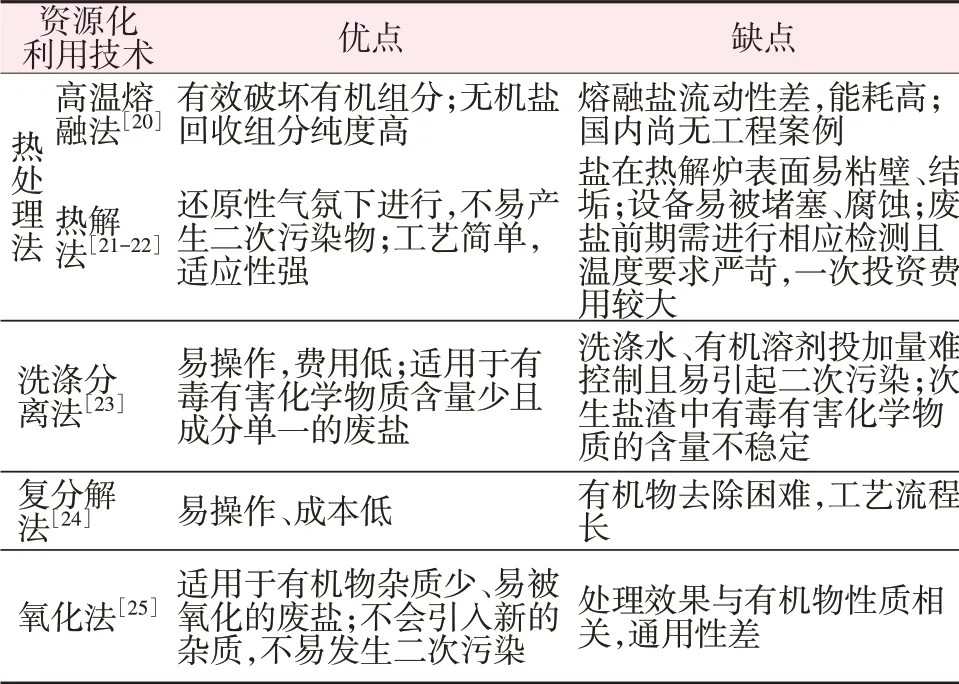

就国内而言,废盐的处理更倾向资源化利用,其相关技术主要包括干法热处理、洗涤分离、复分解、高级氧化等,其中以热处理的工业化程度最高。各方法的优缺点如表1所示。不同行业因其生产工艺不同,产生的废盐属性在纯度、色度、有机物含量等方面也各不相同,需进行区别处理。

表1 资源化利用技术优缺点对比Table 1 Comparison of advantages and disadvantages of resource utilization technologies

2.1 农药行业

农药行业废盐的产生来源极广,有机磷类、取代苯类、有机硫类等50多种农药产品在生产过程中均会产生废盐。产生环节主要为氯化、重氮化、酸化、缩合、硝化等工艺过程。其类别为钠盐(氯化钠、硝酸钠、硫酸钠、亚硫酸氢钠)、钾盐(氯化钾)和氯化铵等。据统计,农药废盐年产生量约为1.5×106t,其中氯化钠、焦磷酸钠、氯化铵产生量占比最大分别为38.1%、13.2%、6.4%[26]。农药废盐有毒有害成分含量较高、污染负荷较重,处理农药废盐的关键在于去除其残留的卤代烃类、苯系物类有机物。

农药生产所产生的废盐可以采用催化氧化、高温焚烧(高温熔融)等技术先进行无害化处理再考虑资源化。李唯实等[27]通过热处理法分析盐城某企业典型农药废盐的热处理特性,利用管式炉模拟热解条件。研究发现,当热解温度为350℃、停留时间为45 min、空气流量为40 mL/min时,废盐中多数的有机污染物能够被有效去除,去除率为82.93%。LIN等[28]将硫代三嗪酮生产过程中产生的废盐放入熔盐氧化反应器中,采用熔盐氧化法进行有机物去除。实验证明,高含盐有机废物可以在熔融盐浴中有效氧化,温度从600℃上升到750℃时,氧化效率从91.1%提高到98.3%。李绪宾等[29]提出新型流化技术处理草甘膦废盐,研究发现通过热流化可以去除废盐表面的有机物,随着温度的升高,有机物种类和数量均减少,工业盐的纯度逐步升高。最终得到的结晶NaCl纯度≥99.1%,其中w(有机物)≤0.23%。

实际上,很多农药企业正不断探索,努力实现废盐资源的再利用。某生产2,4-D植物生长素的农药企业[30]在回收废盐时发现直接蒸发结晶会使结晶盐存在异味,提出了采用特种树脂对含氯化钠盐废水中的2,4-D苯酚等有机物先进行吸附的改进工艺,既解决了结晶盐存在异味的问题,又使得出水水质达到企业自身回用要求。胡卫平等[31]利用热解碳化技术对甲霜灵和毒死蜱生产流程中产生的废盐进行有机物去除处理,最终副产盐的总有机物去除率达99%,精制产品氯化钠含量达97.7%。

不同农药废盐因生产工艺不同所含杂质和盐成分也有差异,预处理技术路线和工艺参数都需要改变。具有不同成分的混盐情况下,在考虑资源化综合利用时,应优先考虑在废盐的产生节点将其进行预处理,尽量采用单盐形式进行分类收集,以避免产生混盐,从而降低废盐处理的难度。在干法处置农药废盐时要重点考虑无机盐组分和反应温度,避免造成能量浪费和设备损害。

2.2 医药行业

医药企业在生产过程中产生包括氯化钠、溴化钠、硫酸钠、醋酸钠、氯化钾、氟化钾等在内的多种废盐渣。医药化工生产在卤化、中和、缩合、环合、蒸馏、结晶、钙化等工艺过程中需要投入大量酸性或碱性物质,两者中和后易产生无机盐,成为高含盐废水的主要来源。制药行业工业废水日排放量为2×105~3×105m3,占总工业废水排放量的3%左右,其平均盐度为(35.5±17)g/L[32],同时夹杂了大量难降解有机有毒物质。医药废盐具有有机物成分高、无机盐种类复杂、毒害性大等特点。

医药废盐所含杂质主要为残留的有机反应物。李宁宇等[33]研究医药副产含磷废盐发现,通过采用洗脱剂(甲醇-乙醇)+活性炭混合洗脱与重结晶的方式,分别去除废盐中的有机物和氯化钠,回收可利用的磷酸盐,最终结晶盐的纯度可达98%以上。宁文琳等[34]研究呋喃酚醚化废盐渣,发现其含有质量分数为10%左右的有机溶剂和单醚,实验选用二甲苯溶剂洗涤回收单醚,在蒸汽压力为0.20~0.25 MPa、真空度为-0.090 MPa的条件下利用双锥回转真空干燥机对洗涤过滤后的盐渣进行干燥,成功回收废盐渣中大部分单醚及有机溶剂。康群等[35]研究二甲基亚砜(DMSO)工业废盐的回收方法,通过实验发现以苯作为萃取剂分离二甲基砜(MSM)和DMSO有良好的效果,MSM的回收率为95%,纯度为99.7%;硝酸钠的回收率为70.2%,纯度为97.4%;甲基磺酸钠的回收率为50%,纯度为75.2%。董俊佳等[36]研究了维生素B6医药类废盐渣成分,采用热重/差式扫描量热对比了废盐渣的燃烧和热解特性。实验发现,燃烧反应增加了第4阶段放热反应阶段,反应更完全,所以对于废盐渣的热处理,燃烧反应比热解反应的效果更好。

现阶段,部分医药企业尝试在前端应用多效蒸馏(MED)装置或机械蒸汽再压缩(MVR)技术进行盐分的去除,在后端联合应用生化处理法、物化处理法、电化学处理法。但在实际工程应用中,MED蒸馏装置多存在处理效率低、成本投入高等问题。后续还需通过建立相关数学模型,系统分析进料蒸汽温度、蒸发器温度和浓度比的影响,确定最合适效应数以降低高含盐废水处理成本[37]。

2.3 印染行业

印染行业所涉及的生产工序较多,包括了硝化、磺化、卤化、缩合、重氮化等过程。染色工艺的不同工序需要不同的无机盐作为助剂,来降低染料用量,这也导致生产过程中产生的废盐容易成为杂盐,废盐渣中大多含有盐、颜料、表面活性剂、生物制剂和其他化学品。印染行业工业废水排放量为3×106~4×106m3/d,占总工业废水排放量的35%左右,平均盐度为(7.3±4.5)g/L[28]。多种染料(偶氮染料、芳甲烷染料、硫化染料、硝基和亚硝基染料等)及染料中间体(H酸、蒽醌等)在生产过程中均会产生废盐。

在染料制作过程中产生的废盐类别主要有氯化钠、硫酸钠、硝酸钠等,其大多具有色度高、难降解、有机物浓度高的特点。LIN等[38]设计了一种集成的松散纳米渗滤-电渗析工艺,同步实现染料富集和净化、盐回收和纯水回收。使用截留相对分子质量为800的纳滤膜对染料和NaCl进行有效分离,染料浓度从2.01 g/L增加到17.9 g/L,纯度为98.4%。通过蒸发辅助结晶后NaCl纯度可达99.96%。某染料生产厂[39]的活性染料涉及重氮化反应,生成的废盐渣中含有机物和发色基团。该厂家通过多级氧化单元破坏发色基团,再经组合工艺处理去除有机物。最终得到的盐水经检测,总有机碳(TOC)由初始的268 mg/L降低至3.3 mg/L,总氮从36.4 mg/L降至2.4 mg/L,无机胺由6.5 mg/L降至0.5 mg/L,达到离子膜烧碱卤水回用要求。姜海超等[40]对三聚氯氰生产过程中产生的含氰氯化钠废盐进行研究。实验发现,当控制自制流化床的温度高于750℃,且停留时间大于3 min时,可对工业盐达到较好的精制效果;精制后的废盐TOC、无机铵和总铵均可满足进入离子膜烧碱工艺要求,且处理后的盐中均未检测出氰。杨海龙等[41]尝试利用钛白废盐制备碳酸锰,该工艺以钛白废盐为原料,选用成本更低的NaHCO3为碳化剂,采用沉淀法制备碳酸锰粉体。成品碳酸锰结晶度高,又可用于合成氧化锰和其他锰盐,为染料废盐的综合利用提供新思路。

中国染料企业以民营企业为主,生产规模小,废盐废水极少进行集中规模化处理。在实际生产过程中,企业需采用低盐的环境友好型染料,探索使用其他的代盐剂并复配促染剂以减少盐的使用。相关企业可对高、低毒性废盐进行分流,避免多效蒸发时得到杂质较多的粗盐,并采用膜处理、电渗析、电吸附等先进技术组合,提高结晶盐纯度以回用于工业生产。

2.4 煤化工行业

煤化工被认为是水环境中盐度的主要贡献者之一[42],同时也是最先开始尝试杂盐资源化的行业之一。据统计,60万t/a的煤制烯烃项目,年产盐量为3万~5万t;40亿m3/a的煤制天然气项目,年产盐量为5万~8万t[43]。煤化工项目的废盐来源于含盐废水蒸发干化产生的杂盐或浓缩分离再蒸发结晶产生的单盐。其行业产生的废盐类别主要为氯化钠和硫酸钠。煤化工废盐一般来自废水处理,废水的平均盐度为(35±28.4)g/L[28],所含杂质主要为重金属、水不溶物及有机物等,有毒有害成分含量较少、污染负荷较低。现多数煤化工企业采用吸附、膜分离等技术或其他先进可行技术进行高含盐废水的处理,以达到分盐回收的目标。赛世杰[44]通过一种高分离纳滤系统验证了纳滤膜分离煤化工高盐废水中SO42-和Cl-的性能,实验证明采用纳滤膜进行分盐能有效分离出一、二价盐,同时纳滤系统清洗频率低,抗污染性能好。陈侠等[45]以煤化工厂生产甲醇和轻烃过程中产生的高含盐废水为原料,将废水浓缩直至硫酸钠饱和析出,再采用复分解法制备硫酸钾。实验得到的副产盐硫酸钾中K2O质量分数为52.96%,Cl-质量分数为1.09%,符合GB/T 20406—2017《农业用硫酸钾》优等品的要求。WU等[46]以煤气化渣为主要原料,添加质量分数为10%的硅酸盐水泥,高盐度废水为混合水代替自来水制备凝胶材料。研究发现,高含盐废水中的硫酸盐和氯化物能促进浆体水合过程中C-S-H凝胶、Friedel凝胶、盐和C-A-S-H凝胶的形成,从而使得凝胶材料的结构更稳定。

就工程化项目而言,中煤鄂尔多斯能源化工有限公司[47]采用催化氧化+降膜式MVR+超滤/纳滤+双效强制循环蒸发结晶工艺处理高含盐废水,中海油大同煤制气项目组[48]利用纳滤膜+分质结晶技术回收浓盐水。两者最终的副产氯化钠和硫酸钾均能达到工业盐标准,实现废盐的资源化回收利用。

煤化工废盐资源化处理技术是包含预处理、除杂提纯、结晶固化等技术在内的多流程处理过程。随着煤化工行业废渣处理、高含盐废水回用及零排放要求的提高,企业将更重视多种技术耦合,使资源的阶梯性利用率更高。以回收煤化工含盐废水中盐资源为目标的分质结晶提盐技术更多运用于实际企业,未来煤化工高含盐废水预处理将更多倾向于深度氧化和滤膜过滤。同时也需重点考虑在预处理过程中去除二价离子和有机化合物形式的结垢前体,防止后续产生膜污染等问题[49]。

2.5 环氧树脂行业

环氧树脂的废盐产量极大且国内尚无具体的统计数据。截至2019年,中国环氧树脂总产能超200万t/a。以江苏某家环氧树脂生产厂为例,7.5万t/d的环氧树脂生产线年排放高含盐废水9万多t,以废水含盐量18%~20%计,该厂年固体废盐产量近2万t[50]。环氧树脂以双酚A、烧碱为主要原料进行生产,在生产液态或固态产品的精制过程中,洗盐环节会产生含盐废水。国外环氧树脂生产厂家通常采用喷雾干燥盐析法或MED法处理含盐废水。目前中国树脂生产厂家基本都采用稀释+生化或蒸发脱盐+生化方式来处理含盐废水,但都未从根本上解决废渣资源化的问题,甚至造成了二次污染扩散。

周颖华等[51]研究发现环氧树脂高含盐废水中有机物主要为生产过程中的中间产物、未完全反应的原料、甲苯、二甲苯和老化树脂。废水中的氯化钠、氢氧化钠可以通过中和、蒸发、洗涤等过程回收和循环使用;未反应的水溶性有机原料如双酚A、甘油等可通过中和、脱溶、过滤、沉淀、再过滤、洗涤和离心等方法去除;最终得到的盐结晶TOC小于10-4,回收的氯化钠可作为环氧氯丙烷、烧碱的原料,实现了公司内资源综合利用。闫红梅等[52]从活性污泥中分离筛选出3种耐盐菌用来处理环氧树脂生产过程所排出的高含盐废水,研究了耐盐菌对环氧树脂废水中有机物的降解特性。当废水中氯化钠质量分数为5%~8%时,组合耐盐菌对废水中有机物的降解效果可达到80%以上。李晓韬等[53]采用空气吹脱+硅藻土吸附过滤的组合预处理方式及芬顿氧化法处理环氧树脂高含盐废水,在废水处理剂成本控制在150元/t的基础上保证出水TOC在100 mg/L以下。

环氧树脂行业所产生的废盐主要类别为氯化钠,大多在进行无害化处理后均可用于氯碱工业电解制备烧碱、氯气等。同时环氧树脂的原料中又需要烧碱和氯气,这能够完美实现副产盐资源循环利用,但当前废盐预处理和精制技术不成熟,无法实现工业化的大规模推广。

3 总结与建议

当前,化工废盐的处理利用依然是国内外固废领域的一大难题。国内企业大多采取高温热解处理,使得废盐达到填埋标准后进行填埋,并没有实现废盐的资源化再利用,对废盐的相关资源化处理技术研究刚刚起步。本文综述了典型废盐高产行业的主要处理处置技术思路和方法,并提出如下建议:

1)针对农药、医药、印染等有机污染物含量高、废盐种类复杂的产盐行业,可重点关注有机物杂质的去除,结合废盐形成过程,采用高级氧化或热处理等先进技术,提高对有机物的去除效率。企业可考虑采用自动连续式化工反应取代传统间歇式反应,微通道反应器替代传统釜式反应器关注化工反应的转化效率,减少高含盐废水的产生。

2)针对煤化工、橡胶助剂、环氧树脂、聚碳酸酯、水合肼、异氰酸酯、聚苯硫醚等有机污染物含量低,废盐种类单一的产盐行业,要坚持减量化、资源化原则。通过空冷、闭路冷却循环、母液直接循环、回收溶剂循环等手段,从源头减少高含盐废水排放量。通过开发新型生物处理技术,改良菌种并筛选处理高盐废水的抗性微生物,降低含盐废水的处理难度。

3)鼓励企业自主研发废盐资源化的方法,针对处理效果好的设备和装置建设工程示范点,并进行集中宣传推广,创新开展废盐“点对点”资源化定向利用。制订明确的废盐处理政策,包括相关技术指南、行业废盐排放及利用标准、化工废盐管理制度等。定期评估废盐综合利用的完成情况和废盐排放带来的生态环境风险等级,有序推动中国废盐资源化再利用进程。