可融冰含盐陶粒混凝土分层度试验

侯子义,李虹橙,,郑少鹏,李思李,程志豪

(1.河北工业大学土木与交通学院,天津 300401;2.交通运输部公路科学研究院,北京 100088;3.云南省交通规划设计研究院有限公司,昆明 650041; 4.重庆交通大学土木工程学院,重庆 400074)

含盐陶粒混凝土作为一种新型蓄盐路面材料[1-3],所制备的含盐陶粒混凝土,在路面除冰雪方面有着良好的效果.但由于含盐陶粒经聚合物改性水泥净浆覆裹缓释处理后,其表观密度较盐分载体页岩陶粒的密度1 030 kg/m3有所提高,仍比水泥砂浆及骨料碎石的密度小,使得材料之间存在密度差异.而施工成型过程中为增强混凝土材料的流动性和密实性,常采用机械振捣的方法,在振动能量的作用下,含盐陶粒会出现上浮,导致混凝土中含盐陶粒分布不均,对混凝土的力学性能和除冰雪长效性均有不利影响.

参考轻集料混凝土中对陶粒上浮影响因素的研究[4],可以将混凝土拌合物中陶粒颗粒的运动速度描述为

(1)

式中:ρ为陶粒颗粒的密度,kg/m3;ρc为水泥砂浆的密度,kg/m3;r为颗粒半径,cm;η为混凝土的黏滞系数,Pa·s;v为颗粒的运动速度,cm/s.

由于陶粒颗粒与水泥砂浆的密度差异,会有ρ-ρc<0,从而得到陶粒的运动速度为负值,其物理意义为陶粒的运动方向与重力作用的方向相反,即陶粒出现上浮.通过式(1)中参数可知,影响轻集料上浮的因素主要有集料的颗粒半径、混凝土的黏滞系数及材料的密度差异,但工业化生产的页岩陶粒粒径改变会使其强度降低.因此,振动条件下混凝土的黏滞系数及材料密度差异变化是影响含盐陶粒匀质性分布的关键,为了保证含盐陶粒混凝土材料具有良好的路用性能,采用分层度试验对含盐陶粒匀质分布的影响因素进行研究,从而揭示含盐陶粒在混凝土内部的分布规律,得到最佳的施工工艺,为含盐陶粒混凝土的工程应用提供有效理论支撑.

1 试验材料及方法

1.1 试验材料

试验采用盾石牌P·O42.5级普通硅酸盐水泥,表观密度为3 150 kg/m3;唐山某电厂生产的Ⅱ级粉煤灰.细集料采用秦皇岛Ⅱ区天然中砂,细度模数为2.7,表观密度为2 621 kg/m3.粗集料为连续级配碎石,最大粒径为25 mm,表观密度为2 760 kg/m3.含盐陶粒采用页岩陶粒为盐分载体,表面由聚合物改性水泥净浆覆裹缓释处理,养生至28 d,吸附的融冰盐成分为氯化钠,如图1所示.其主要物理力学性能指标为:颗粒粒径10~22 mm,连续级配,表观密度1 567 kg/m3,堆积密度821 kg/m3,1 h吸水率6%,筒压强度5.4 MPa.

1.2 试验方法

试验中含盐陶粒对骨料碎石的替代率为50%,材料水胶比为0.41,砂率为36%,粉煤灰对水泥的替代率为20%,为了便于滑模施工,控制混凝土拌合物的坍落度为0~3 mm[4],材料基准配合比为A0,陶粒与碎石的体积比为50∶50,用水量为150 kg/m3,水泥用量为292.8 kg/m3,粉煤灰用量为73.2 kg/m3,砂用量为688 kg/m3,含盐陶粒用量为347.2 kg/m3,碎石用量为612 kg/m3.

针对含盐陶粒混凝土的匀质性试验,通过测定振捣后的混凝土上下层的湿表观密度差异和含盐陶粒的质量差异,反映含盐陶粒上浮对混凝土匀质性的影响,并目视观察振捣过程中混凝土拌合物的离析泌水来综合评价[5].分层度筒为外径135 mm、内径115 mm的圆柱形钢筒,分为上中下3层,且互相贯通,各层高度均为50 mm.试验时将各组混凝土拌合物装入分层度筒,经振动台振捣规定时长(技术参数:振动频率50 Hz,振幅0.5 mm),然后分别取出上下层拌合物,测定其湿表观密度.再将拌合物倒入直径4.75 mm的标准筛中,用水冲刷净水泥砂浆成分,去除骨料碎石后,将剩余含盐陶粒烘干测得其质量,含盐陶粒混凝土密度分层度和陶粒质量分层度的计算公式分别为

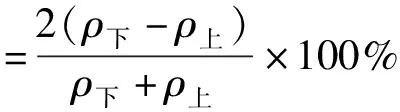

(2)

(3)

式中:ρ上和ρ下分别为上下层混凝土拌合物的湿表观密度,kg/m3;g上和g下分别为上下层混凝土拌合物内的含盐陶粒的质量,g.

2 含盐陶粒混凝土匀质性的影响因素及分析

2.1 砂率对含盐陶粒匀质性的影响

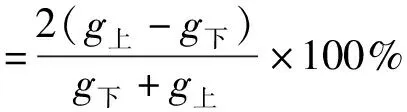

通过对陶粒振动上浮的机理分析可知,增大水泥砂浆的黏度可以有效减弱陶粒的上浮.砂率(细集料质量占全部集料总质量的百分率)作为影响混凝土工作性的重要因素,其与水泥浆体组成的水泥砂浆,在混凝土拌合物中起着润滑的作用,但砂率过低或过高都会影响混凝土拌合物的流动性,导致材料的黏聚性和保水性较差,使混凝土出现离析流浆的问题.同时砂率的变化不仅会影响水泥砂浆的黏度,也会影响含盐陶粒与水泥砂浆之间的密度差异,所以含盐陶粒混凝土的制备存在一个最佳砂率.在基准配合比的基础上,参考相关轻集料混凝土的试验研究[6-7],在工程应用中砂率一般取值为35%~45%,将砂率从34%增大到42%,分析其对陶粒分布匀质性的影响,试验各组配合比如表1所示,试验结果如图2所示.

表1 含盐陶粒混凝土的配合比

根据图2中分层度的变化分析可知,当砂率由34%增大到36%时,含盐陶粒混凝土的上下层密度差异及上下层拌合物中的含盐陶粒质量差异均呈现下降趋势,说明砂率的提高增大了混凝土拌合物中水泥砂浆的黏度,也增大了浆体材料对含盐陶粒的覆裹,有效地减弱了陶粒的上浮.观察混凝土拌合物的工作性,发现随着砂率的提高,C2试验组较C1试验组,混凝土的黏聚性有明显改善,未出现离析泌水.但当砂率由38%增大到42%时,混凝土拌合物上下层的湿表观密度和陶粒质量的分层度指数均出现不同程度增长,说明随着砂率的提高含盐陶粒混凝土拌合物的匀质性变差,含盐陶粒出现离析分层.进一步结合混凝土拌合物的状态分析可知,分层度指数的增大是由于砂率的不断提高,导致含盐陶粒与水泥砂浆的密度差异过大,各试验组砂率增大的同时胶凝材料的用量均保持不变,水泥浆数量不足以覆裹细集料,导致混凝土拌合物出现泌水.

因此,可以确定当砂率为36%时含盐陶粒混凝土拌合物的抗分层和抗离析性能最好.

2.2 粉煤灰掺量对含盐陶粒匀质性的影响

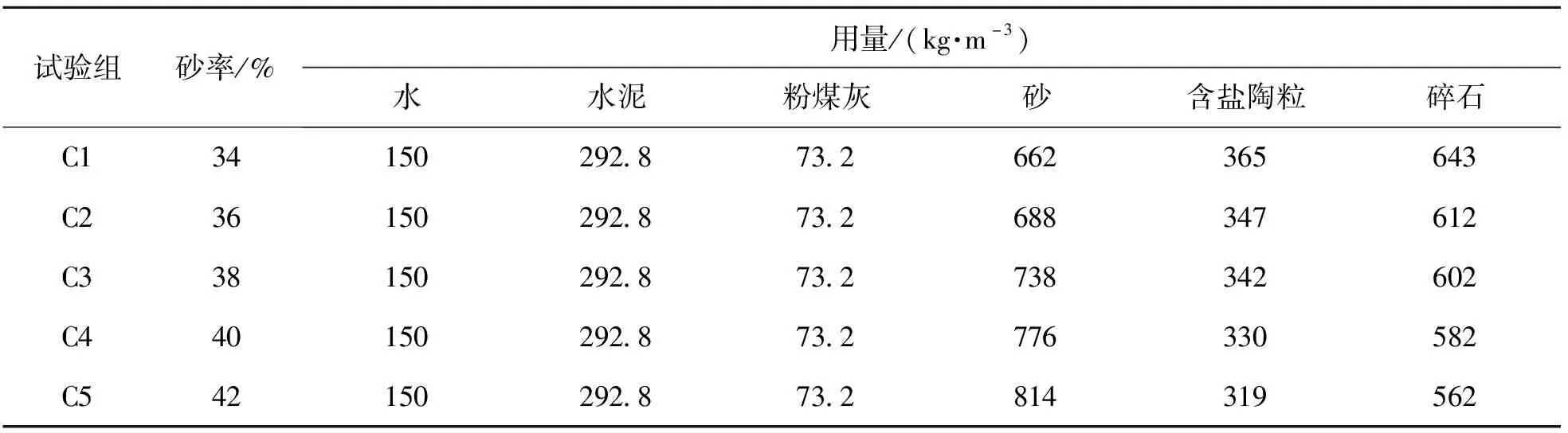

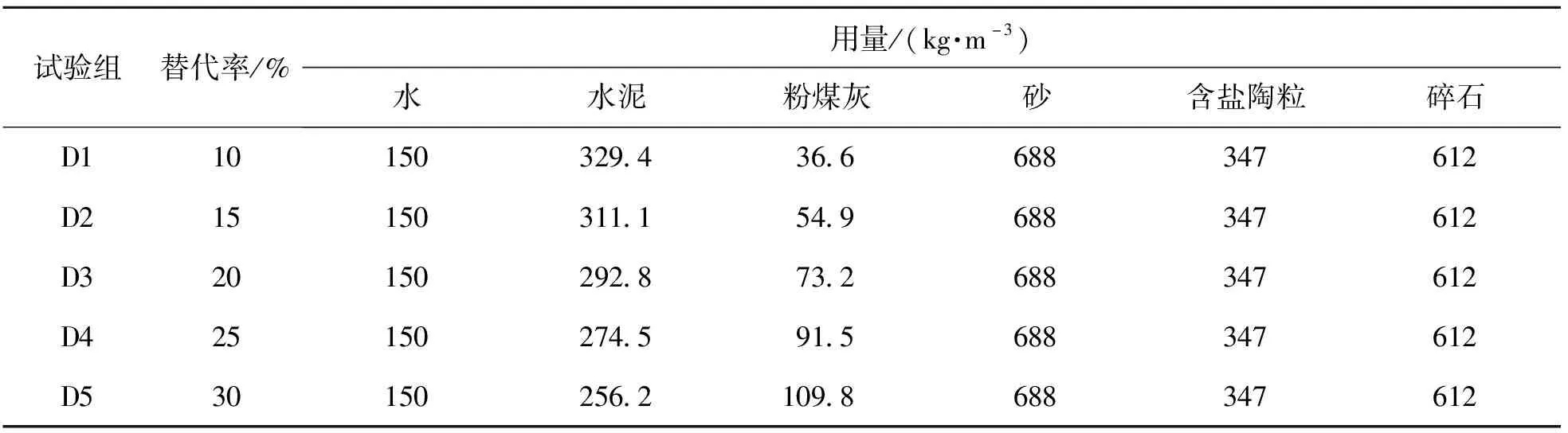

由于粉煤灰的密度2 300 kg/m3较水泥的密度3 100 kg/m3小,在含盐陶粒混凝土中掺入粉煤灰能有效降低水泥砂浆材料与含盐陶粒的密度差异,且粉煤灰颗粒的表面形貌效应能改善混凝土拌合物的流动性,但粉煤灰掺量过大会导致含盐陶粒混凝土的硬化强度降低及耐磨性变差[8-10].因此,采取粉煤灰替代水泥改善含盐陶粒混凝土的匀质性时,其存在一个最佳掺量.试验在表2基准配合比的基础上,通过改变粉煤灰对水泥的替代率,分析其对含盐陶粒匀质性的影响,试验配合比和结果分别见表2和图3.

表2 含盐陶粒混凝土的配合比

由图3中分层度的变化分析可知,当粉煤灰对水泥的替代量由10%增大到20%时,混凝土拌合物上下层的湿表观密度差异及拌合物中含盐陶粒的质量差异均呈现下降趋势.说明粉煤灰对水泥的替代改善了混凝土拌合物的工作性能,降低了水泥砂浆的密度,缩小了其与含盐陶粒的密度差异,从而有效减弱了陶粒的上浮.同时观察混凝土拌合物的表观状态,发现随着粉煤灰掺量的提高,混凝土的黏聚性有明显改善,未出现离析泌水.但替代率增大到30%时,含盐陶粒混凝土拌合物的匀质性反而变差,分层度指数均出现不同程度增长,含盐陶粒出现明显上浮.进一步分析混凝土拌合物的状态可知,该现象是由于粉煤灰的大量掺入使混凝土拌合物的流动性大幅度提高,但也导致了水泥砂浆的黏度降低,在振捣后甚至出现流浆的问题,使得含盐陶粒的上浮速率加快,为保证含盐陶粒混凝土具有良好的匀质性,应控制粉煤灰的掺量,其最佳替代率为20%.

2.3 振捣时间对含盐陶粒匀质性的影响

振捣过程中混凝土材料在振动能量的作用下,其内部的絮凝结构会被破坏,材料的黏附性降低,组分颗粒出现相对运动[11].这一过程中混凝土材料的振动黏度系数变化也是影响含盐陶粒上浮的重要因素.结合混凝土振捣特性的相关研究发现[12-13],在振捣作用下混凝土拌合物内的胶凝材料与水会充分接触,使混凝土拌合物的黏度系数明显提高,从而改善混凝土的黏聚性.但随着振捣时间的延长,混凝土内的自由浆体会逐渐增加,多余自由浆体的润滑作用会导致黏度系数大幅降低,含盐陶粒上浮明显[14-16].因此,可以通过控制振捣时长来改变含盐陶粒混凝土的黏度系数,从而减弱含盐陶粒的上浮.本节试验在2.1、2.2节研究的基础上,探究振捣时间对含盐陶粒分布匀质性的影响,确定一个最佳振捣时长,对相同配比的试验组进行不同时长的振捣,试验配合比为E0,砂率36%,粉煤灰20%,用水量150 kg/m3,水泥用量292.8 kg/m3,粉煤灰用量73.2 kg/m3,砂用量688 kg/m3,含盐陶粒用量347.2 kg/m3,碎石用量612 kg/m3,结果见图4.

根据图4的数据可知,振捣时长的改变对含盐陶粒混凝土的上下层密度差异及上下层拌合物中的含盐陶粒质量差异有明显影响.观察振捣过程中混凝土拌合物的状态可知,振捣时间为90 s的试验组,其匀质性要优于振捣时间只有60 s的试验组,如图5所示.这是由于混凝土拌合物的振捣时间较短,水泥浆体并未完全液化,拌合物流动性较差,内部的集料分布不均,使得上下层拌合物湿表观密度差异较大.

随着振捣时间的延长,混凝土内的自由浆体增加,其内部集料在振动能量的作用下开始不规则运动,使得分层度有所下降.但振捣时长延长至120 s时,含盐陶粒混凝土会出现“过振”问题,拌合物分层度迅速增大,混凝土出现离析泌水,且含盐陶粒上浮严重,如图5(d)所示.综合上述试验的分层度指数,可以确定各因素对含盐陶粒分布的影响程度由大到小依次为振捣时长、粉煤灰掺量、砂率.

3 含盐陶粒混凝土振捣工艺的应用分析

在上述分析的基础上,为进一步确定振捣工艺的合理性,了解含盐陶粒经振捣处理后在混凝土内部的竖向分布规律,采用分层度试验确定的各项参数,对含盐陶粒混凝土进行振捣处理,制备尺寸为150 mm×150 mm×150 mm 的标准试件,养生至28 d,再对不同替代率的各组试件进行竖向切割,切割厚度为35 mm,各组试件竖向剖面如图6所示.

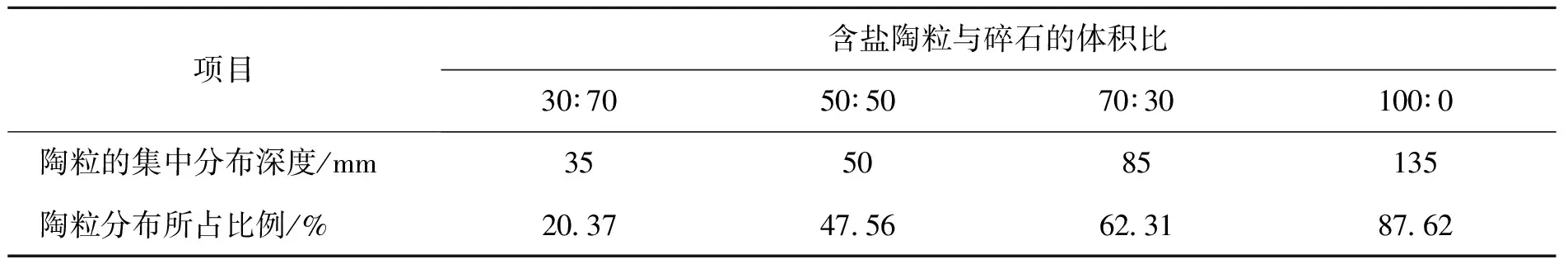

试验利用陶粒内部具有丰富孔系的特点来区分剖切面内的碎石和陶粒,通过目视计数法统计陶粒颗粒分布的截面面积和集中分布深度,规定在竖向深度10 mm的截面范围内,当陶粒颗数总数小于20时,为集中分布深度的截止面,从试件表面到该截止底面线的距离,为含盐陶粒的集中分布深度.试件的剖切面面积为220 cm2,陶粒颗粒累计截面积与剖切面截面积的比值为含盐陶粒的分布所占比例,试验结果如表3所示.

由表3的数据可知,随着陶粒替代率的增加,陶粒集中分布深度和陶粒分布比例均逐渐增加.同时观察各组试件剖切面含盐陶粒的竖向分布密度可以发现,替代率越大,则含盐陶粒的竖向分布深度越深,其相同深度位置的陶粒分布越多,且各组试件均未出现含盐陶粒在混凝土内部堆积的问题.根据各试验组的集中分布深度,替代率为30%的试验组分布深度为35 mm约占试件长度的23.3%,替代率为100%的试验组分布深度为135 mm约占试件长度的90%,其分布比例分别为20.37%和87.62%,可以发现陶粒的分布与集料替代比例基本趋于一致.综合上述试验结论,证明在施工过程中通过优化混凝土材料组成和严格控制振捣时长,可以保证含盐陶粒混凝土材料具有良好的匀质性.

表3 陶粒分布情况

4 结论

1)当含盐陶粒混凝土中砂率小于36%时,适当增大砂率能有效提高混凝土拌合物中水泥砂浆的黏度,增强浆体材料对含盐陶粒的覆裹,减弱含盐陶粒的上浮,但砂率的持续提高会使含盐陶粒与水泥砂浆的密度差异过大,导致含盐陶粒混凝土拌合物的匀质性变差.

2)粉煤灰对水泥的替代能改善含盐陶粒混凝土拌合物的工作性能,降低水泥砂浆与含盐陶粒的密度差异,减弱含盐陶粒的上浮.当替代率增大到30%时,会使混凝土拌合物的流动性过大,混凝土振捣后出现流浆.为保证含盐陶粒混凝土具有良好的匀质性,应控制粉煤灰的掺量,其最佳替代率为20%.

3)在振动能量作用下,一定时长的振捣可以使混凝土拌合物内的水泥胶凝材料与水充分接触,混凝土黏度系数明显提高.当振捣时长为90 s时,含盐陶粒混凝土拌合物的匀质性较好;振捣时间过长会使混凝土内出现多余的自由浆体,导致黏度系数大幅降低.

4)优化含盐陶粒混凝土的材料组成,严格控制振捣时长,可以保证含盐陶粒的分布情况与集料替代比例关系趋于一致,含盐陶粒的替代率越高,则混凝土内含盐陶粒的集中分布深度越深.