新型无机磷基阻燃剂的研究进展

刘 畅,段尊斌,汪建南,马会娟,王佳宏1,,喻学锋1,

(1.湖北三峡实验室,湖北宜昌 443007;2.湖北兴发化工集团股份有限公司;3.中国科学院深圳先进技术研究院)

高分子材料广泛应用于各个领域,因其主要由碳、氢等元素组成,在加热时极易分解、燃烧,进而引发火灾,并产生浓烟和众多有毒气体,对环境保护和人民生命、财产安全造成威胁。因此,提高高分子材料的阻燃性能极其重要。添加无毒、无污染、与高分子相容性好的阻燃剂是目前高分子材料实现阻燃的重要突破口。

卤系阻燃剂的阻燃效率高且成本低廉,但其具有毒性存在污染环境和生物累积等问题,在众多国家和地区受到限制或被完全禁止使用[1-3]。因而,非卤系阻燃剂被研制并投入市场应用。其中磷系阻燃剂不仅克服了卤系阻燃剂燃烧时发烟量大、释放有毒腐蚀性气体的缺点[4],还改善了材料的其他性能[5],阻燃效果优良,具有低烟、低毒、无腐蚀性气体产生等优势[6],已成为非卤系阻燃剂家族的重要一员。

无机磷基阻燃剂中磷含量高,其阻燃效率明显优于有机磷基阻燃剂,是目前磷系阻燃剂的研究重点之一。现阶段使用较多的无机磷基阻燃剂是红磷基阻燃剂,其存在难于纳米化、与高分子相容性差、易析出等缺点[7],故亟需开发一种新型的高效无机磷基阻燃剂。黑磷(BP)[8]是一种近几年兴起的新型二维材料,容易被剥离成纳米片层。得益于其突出的热稳定性能、二维形貌特征和固有的高强度,黑磷纳米片在2018年被发现可作为增强高分子材料阻燃性能、热稳定性和力学性能的纳米添加剂[9]。以黑磷基阻燃剂为代表的新型无机磷基阻燃剂的相关研究方兴未艾,相关系统性的总结报道较少。近期廉培超等[4]从单一黑磷阻燃、功能化黑磷阻燃和黑磷协同阻燃3个方面进行了黑磷阻燃研究进展的综述,但对黑磷纳米化及功能化修饰、合成工艺、阻燃作用机制等方面的归纳总结和评述工作不足。因此,本文主要针对性地综述了黑磷基阻燃剂的修饰策略、制备工艺、阻燃机理,同时简单介绍了燃烧及阻燃的基本情况,并展望了今后新型无机磷基阻燃剂的研究重点和前景。

1 燃烧和阻燃的概述

1.1 燃烧与阻燃机理

开发高效阻燃剂必须首先理解和明确燃烧的机理。燃烧机理已从“火三角(热源、燃料、氧气)”机理修正为“火四面体(热源、燃料、氧气、链式反应)”机理[2,10-11]。燃烧是一个相对复杂的历程,首先热源引发易燃基材的热解,并导致挥发性气体的散发;这些挥发性气体与空气中的氧气充分接触后成为燃料,在有火源的情况下引燃基材;固相中的热分解进一步引起气相中的燃烧,放出有毒气体、烟雾和热量;热反馈引起基材的进一步分解,通过链式反应助燃并传播火势[2,12]。燃烧过程和“火四面体”燃烧机理的示意图如图1所示。阻燃剂通过干预一种或多种“火四面体”组分实现阻燃[2],其主要目的是阻止热解和着火时间,防止火焰蔓延并抑制有毒烟雾的产生,从而为安全撤离提供宝贵时间[1,13-14]。由于在极端高温情况下,热解是不可避免的,所以阻燃剂并不总能完全消除着火。

图1 燃烧过程和“火四面体”燃烧机理的示意图[2]Fig.1 Schematic illustration of combustion process and“fire tetrahedron”combustion mechanism[2]

阻燃机理一般分为中断热交换阻燃机理、气相阻燃机理和凝聚相阻燃机理[14-15]。其中,中断热交换阻燃机理属于物理作用,通过化学物质的降解吸热以达到降温的目的;气相阻燃机理属于化学作用,通过产生更多不燃气体来稀释氧气浓度,致使材料无法燃烧;凝聚相阻燃机理分为化学作用和物理作用两部分,通过化学物质产生更多不燃气体和残炭,形成物理屏障以阻碍气相与凝聚相间的热质交换。磷系阻燃剂可以在气相和凝聚相中起作用[16],其热解生成的磷基自由基(PO·、PO2·、HPO2·等)可捕获气相中的H·、HO·等自由基,抑制自由基链式反应[10,17];其燃烧生成的磷酸酐、磷酸盐等化合物可促进和稳定残炭在凝聚相中的作用[15,18]。

1.2 阻燃评价方法和指标

阻燃效果的评价可以通过可燃性程度、火焰传播速度、热释放、有毒气体的生成等多种指标实现[1,11,19-20]。这些测试指标可以按照应用场景(航空、铁路、电缆等)、行业标准(ASTM、EN、ISO等)或简单按测量尺度进行分类。

锥形量热法[1,21]被认为是实验室级别下的最佳阻燃评价方法,其实验环境接近于材料的真实燃烧情况,可评估材料在火灾中的燃烧行为。锥形量热法以监测聚合物样品在恒定热流下辐照时的耗氧量为原理,可以获得多种燃烧参数,包括热释放速率(HRR)、热释放速率峰值(pHRR)、总释放热(THR)、烟生成速率(SPR)、总生烟量(TSR)、点燃时间(TTI)、毒性测定等。何灵欣等[22]发现添加2.0%(质量分数)黑磷纳米片的水性聚氨酯(BP/WPU)与纯WPU相比,其pHRR和THR分别降低了44.5%和18.9%。一般通过量化燃烧参数进行阻燃效率的对比,在一定程度上消除添加量不同所带来的阻燃差异,如φpHRR表示为单位质量(质量分数为1.0%)阻燃剂引起的热释放速率峰值降低比例。

极限氧指数(LOI)和防火等级(UL94)是目前常用的阻燃评价指标。LOI是指在规定的实验条件下,材料在氧气和氮气的混合气流中刚好能保持试样平稳持续燃烧所需要的最低氧气浓度,以氧气所占的体积百分数表示。一般认为LOI<21%的聚合物属于易燃材料,LOI为21%~26%的聚合物为可燃材料,LOI>26%的聚合物被认为是难燃材料[1,12]。UL94通常用来评价塑料材料被点燃后熄灭的能力,分为HB、V-2、V-1和V-0 4种等级,其中UL94 V-0等级一般是塑料上市应用所需要达到的标准。

2 传统无机磷基阻燃剂的简介

磷系阻燃剂依据分子特征可分为无机磷系阻燃剂和有机磷系阻燃剂。其中,有机磷系阻燃剂包括磷酸酯类、氧化膦类、膦杂环类等[11,23],兼具阻燃与增塑功能,但存在挥发性大、耐热性差、相容性不理想、燃烧时有滴落物产生等缺点。无机磷系阻燃剂由于具有阻燃效应持久、热稳定性好、不易挥发等优点,越来越受到研究者和市场的青睐。目前市场化应用的无机磷系阻燃剂[7,24-27]主要包括红磷、聚磷酸铵和磷酸盐(磷酸氢二铵、磷酸二氢铵、磷酸铵等),其中红磷基阻燃剂的研究最为广泛。近期,以黑磷基阻燃剂为代表的新型无机磷系阻燃剂[9,28],正逐步获得人们的瞩目。

聚磷酸铵[12]是一种含磷、氮阻燃元素的无机磷基阻燃剂,其磷、氮含量较高,阻燃性能持久,热稳定性好。聚磷酸铵通常在约350oC分解生成非挥发性的POx或聚磷酸并释放出氨,隔绝氧气,发挥阻燃作用[16],其主要作为聚氨酯、酚醛树脂、橡胶、纺织、纸张的阻燃添加剂。但聚磷酸铵与聚合物的相容性不佳,会对基材的力学性能造成不良影响,一般对其进行超细化、表面修饰改性、复配等改性处理,改善其在基材中的分散性,提高复合材料的阻燃性能和机械性能。磷酸盐阻燃剂[5]的成本低廉,阻燃效率高,主要用于制备干粉灭火器和森林灭火,但存在与聚磷酸铵类似的缺点,仍需要在优化粒度、复配协效、多功能化等方面作出努力。

红磷基阻燃剂[5]是目前广泛应用的传统无机磷基阻燃剂,其阻燃效率与聚合物类型有关,且对聚酯、聚酰胺、聚氨酯等含氧聚合物的阻燃效果更佳[1]。红磷易产生剧毒PH3气体,受冲击后易被引燃,且与聚合物的相容性较差。此外,紫红色易使阻燃制品着色。红磷的吸湿性和表面的不稳定性会对电子元器件的绝缘等性能不利。通常将红磷进行胶囊化处理(即包覆红磷)以克服其上述缺点,一般通过无机-有机包覆法[1]实现。CHENG等[29]利用聚多巴胺/三聚氰胺复合包覆红磷(RP@PDA/MA),用于环氧树脂(EP)的阻燃。研究发现,添加7.0%(质量分数)RP@PDA/MA的复合材料具有优异的阻燃性能,LOI达到30.9%,通过UL94 V-0等级测试。良好的阻燃性能可能归因于膨胀型阻燃体系,其中红磷作为酸源,聚多巴胺/三聚氰胺同时作为碳源和发泡剂。包覆红磷可用做电子器件的封装材料、黏接剂和涂料等,也可与其他阻燃剂并用,产生协同阻燃效应。目前包覆红磷仍存在包覆优化、白度、消烟抑烟等问题,亟待解决。

3 以黑磷基阻燃剂为代表的新型无机磷基阻燃剂研究进展

传统无机磷基阻燃剂存在难于实现纳米化、与基材相容性差、容易析出等缺点[7],容易对高分子材料的其他应用性能造成不利影响。以黑磷基阻燃剂为代表的新型无机磷基阻燃剂,作为纳米级阻燃二维材料,表现出优异的阻燃性能、特有的催化效应和突出的力学性能,有望实现无机磷基阻燃剂的产品迭代。

3.1 黑磷纳米片的制备与功能化修饰

黑磷[21]是近年来广受关注的新型二维半导体材料之一,被认为是自然环境中最稳定的磷同素异形体,具有成为优异新型阻燃剂的潜力。黑磷有着类似但不同于石墨烯片层状结构的天然褶皱结构,该独特的褶皱结构赋予了黑磷众多优异的性能,如带隙依层数可调的直接带隙(0.3~2.0 eV)[30],较高的载流子迁移率[1 000 cm2/(V·s)][31]等。此外,磷作为人体内不可或缺的元素之一,使得黑磷具有良好的生物相容性[8]。因此,黑磷在阻燃[28]、光电器件[32]、光电催化[33-36]以及生物医学[37]等诸多领域都具有广阔的应用前景。

自1914年首次由白磷转化得到黑磷后[38],以高能球磨法[39]、化学气相传输法[40]为代表的众多黑磷晶体制备方法被相继开发出来。由红磷经化学气相传输法获得黑磷晶体是现在最为广泛采用的技术,具有良好的工业化前景。黑磷纳米片的制备工艺主要分为自上而下和自下而上两种,前者主要包括机械剥离法[31]、液相超声剥离法[34,41]、球磨剥离法[42-43]和电化学剥离法[36,44],后者主要是化学气相沉积法[45]和溶剂热法[36]。目前用于阻燃应用的纳米化工艺有超声剥离法、球磨剥离法和电化学剥离法(详见表1),主要以超声剥离法为主。超声剥离法[46]是在N-甲基吡咯烷酮、水等溶剂中利用超声所产生的能量来破坏黑磷层间的弱相互作用,外加溶剂分子的辅助作用,从而达到高效剥离的效果。GUO等[47]报道了一种在碱性溶液中超声剥离黑磷晶体的方法,通过在N-甲基吡咯烷酮中添加一定量的NaOH,提高了剥离效率,并且在黑磷纳米片表面吸附的OH-提高了水氧稳定性。

由于黑磷原子外层存在孤电子对,具有较强的还原性,因此黑磷纳米片在空气中极易被氧化降解[8,48],在很大程度上限制了黑磷的应用。为了提升黑磷纳米片的水氧稳定性,可通过不同的修饰策略来弱化黑磷中孤对电子与环境中水、氧气分子之间的相互作用。目前黑磷基阻燃剂的修饰策略,除提高水氧稳定性外,还考虑了修饰部分的阻燃特性。利用具有阻燃效应的有机、无机物质对黑磷纳米片进行共价或非共价修饰,提高了黑磷基阻燃剂在基材中的分散程度,并强化了阻燃剂与基材间的界面相互作用。石墨(G)[49]、聚磷腈(PZN)[50]、植酸钴(Exf)[44]、碳纳米管(CNTs)[51]、三聚氰胺甲醛(MF)[52]、离子液体(IL)[53]、还原氧化石墨烯(RGO)[54]、十六烷基三甲基溴化铵(CTAB)[41]、MoS2[55]、氮 杂碳(CN)[56]、氮化硼(NB)[57]、羟基锡酸锌(ZHS)[58]、单宁(TA)[59]、基于三嗪的共价有机框架纳米片(TOF)[43]、受阻酚(HPL)[60]、氰尿酸三聚氰胺(MCA)[61]、聚乙烯亚胺(PEI)[62]、受阻胺(HAN)[63]、磺酸钌配体(RuL3)[64]、聚多巴胺(PDA)[65]等众多功能化物质被用于修饰黑磷纳米片,表1列举了黑磷基阻燃剂的典型修饰策略。

表1 黑磷基阻燃剂的相关工艺及指标Table 1 Processes and indicators of black phosphorus-based flame retardants

黑磷的不同修饰策略对其阻燃效果的影响有所差别。黑磷修饰的出发点大多基于磷与氮等阻燃元素之间的协同效应,力求高效利用磷元素阻燃特性和二维阻燃效应,同时提高阻燃剂与基材在表界面处的相互作用,并针对性地提高基材性能。QIU等[43]利用TOF与黑磷构筑了一种磷氮阻燃体系,根据BP和TOF在不同燃烧阶段所发挥的不同阻燃机制,有效地整合了两种纳米材料的优势,显著降低了热降解速率和烟气毒性。HE等[62]采用PEI非共价修饰黑磷纳米片(BP/PEI),其中PEI阳离子长链与BP的负电性表面相互作用,防止了BP的自聚集并改善了BP与水性聚氨酯之间的相容性,使得复合材料的热辐射安全性和断裂强度得到了显著提高。今后应根据阻燃复合材料的应用场景,针对性地对黑磷进行修饰,满足应用需求。

3.2 黑磷基阻燃材料的制备工艺

黑磷基阻燃材料的制备主要参考聚合物纳米复合材料的制备工艺,包括溶液共混、熔融共混、原位聚合、涂层等[2,21-22,66-67]。已报道的黑磷基阻燃材料主要通过溶液共混工艺制备得到(表1),所用的基材包括水性聚氨酯(WPU)[9,49,57]、环氧树脂(EP)[50,54,63,68]、聚氨酯丙烯酸酯(PUA)、纳米纤维素(NFC)[69]、聚乳酸(PLA)[41]、聚氨酯(PU)[70]、热塑性聚氨酯弹性体橡胶(TPU)[59]、聚乙烯醇树脂(PVA)[65]、聚对苯二甲酸乙二醇酯/玻璃纤维(PET/GF)[71]、石墨烯薄膜(GOF)[55]、聚丙烯(PP)[58]等。

溶液共混工艺[50,52,72]是先将黑磷基阻燃剂与基材分散在溶剂中,经超声、搅拌等操作使二者均匀分散,聚合物分子链进入黑磷基阻燃剂的层间,最后将该悬浮液烘干除去溶剂得到黑磷基阻燃材料。黑磷基阻燃剂通常在材料中分散性良好,使得复合材料的性能优异,但操作过程较为繁琐、耗时,消耗大量溶剂,对环境不友好,一般仅适用实验室中少批量阻燃样品的制备。在烘干溶剂过程中,纳米级的黑磷基阻燃剂有可能发生部分自聚集问题。通常在与聚合物混合前,对黑磷基纳米添加剂进行有机、无机的共价或非共价修饰[41,73],强化与聚合物界面间的相互作用,有效减弱自聚集行为。QIU等[50]通过沉淀聚合一锅法将聚磷腈(PZN)共价修饰在BP纳米片表面,所构筑的聚磷腈功能化BP(BP-PZN)与环氧树脂EP在丙酮中均匀混合,有效增强了其与基材间的界面相互作用。

熔融共混工艺被广泛用于工业生产中,只需在密炼机或挤出机中将干燥的黑磷基阻燃剂与熔融的聚合物进行共混,借助高速剪切力实现黑磷基阻燃剂在聚合物中的分散[58];该工艺的生产效率高,操作简单易行,但难以使得阻燃剂具有良好的分散性。原位聚合工艺是将黑磷基阻燃剂分散在含聚合物单体的溶剂中,通过超声、搅拌等方法实现均匀分散,最后完成直接聚合[21,42];该工艺得到的黑磷基阻燃材料会影响聚合物的分子量,进而对聚合物性能造成影响。涂层工艺[2]是目前的研究热点之一,主要通过胶粘剂将纳米材料直接固定在基材表面或者借助非共价作用力将纳米材料附着在基材表面;CAI等[66,74]利用胶原蛋白和戊二醛所组成的交联涂层将黑磷纳米片固定在聚氨酯泡沫的表面,制备得到了阻燃泡沫材料。

目前黑磷基阻燃材料的制备以溶液共混复合工艺为主,较为充分地发挥了黑磷的阻燃特性,保证了黑磷纳米材料在基材中的分散性,提升了复合材料的综合性能。但目前制备工艺仅限于实验室中的小批量制备,难以进行大规模的放大生产并实现工业应用。因此,需要进一步摸索相关制备工艺,既要保证黑磷基阻燃剂在基材中的分散性良好,又要简单易行。从市场需求、成本控制和安全环保等角度进行考量,未来的制备工艺应以熔融共混为重要研究方向,攻克相关的工艺技术难点,推动黑磷基阻燃材料的工业化进程。目前黑磷基阻燃体系的成本较高,在较大程度上阻碍了工业化进程,今后应在降低成本上持续发力,满足市场应用的需求。

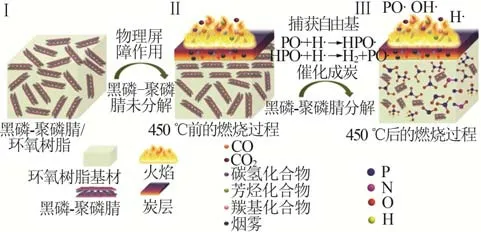

3.3 黑磷基阻燃剂的阻燃机理

通常认为黑磷基阻燃剂在气相和凝聚相发挥阻燃作用,兼具二维纳米片层的物理阻燃作用和磷元素的阻燃效应[10,21,66]。黑磷基阻燃剂作为一种新型的二维纳米阻燃剂,其极佳的几何特征[75-76]能较为充分地发挥阻燃性能。在基材中加入少量阻燃剂,即可显著降低聚合物的热释放速率和质量损失速率等。同时,黑磷基阻燃剂的功能化部分可以强化BP与基材间的界面相互作用,提高阻燃剂在基材中的分散性,并与黑磷本身产生良好的协同效应,进一步提高阻燃效率[21,56]。

典型的黑磷基阻燃剂的阻燃机理如图2所示[50]。在阻燃剂分解前,具有良好分散性的二维纳米片起到物理屏障作用,有效抑制挥发性可燃气体从基材逸出进入燃烧区,从而抑制持续燃烧所引起的热量积累。在阻燃剂发生分解时,黑磷与红磷类似,被逐步热氧化降解成各种POx、磷酸衍生物等,进而与基材发生反应,生成含P—O—C、P—C等化学键的致密炭层,这些炭层有效地延缓气相和凝聚相两相间的热量和质量传递。

图2 典型的黑磷基阻燃剂阻燃机理的示意图[50]Fig.2 Schematic diagram of typical flame-retardant mechanism of black phosphorus-based flame retardants[50]

黑磷存在众多不同反应活性的晶面和磷原子,这可能会对阻燃过程产生重要影响。若可以评估得出黑磷阻燃的优势晶面和不同位点磷原子的阻燃规律,必将进一步完善黑磷阻燃作用机制,推动黑磷阻燃体系的针对性研发。

3.4 黑磷基阻燃剂的应用进展

黑磷基阻燃剂自2018年被首次报道以来,迅速引起了科研工作者和产业界人士的关注[9-10]。黑磷基阻燃剂已被证实是一种高效无机磷基阻燃剂,添加量一般低于2.0%(质量分数),在提高复合材料阻燃性能的同时,显著提高了材料的力学性能。此外,黑磷作为纳米添加剂,还可赋予材料具有光热效应等特征。

黑磷纳米片作为阻燃剂首次由梅毅教授课题组报道[9-10,77]。研究发现,添加0.2%(质量分数)黑磷纳米片即可将WPU的LOI从21.6%提高至24.2%。之后他们对黑磷基阻燃剂进行优化,充分发挥其性能,如构筑了石墨修饰的黑磷基阻燃剂[49],在提高基材阻燃性能的同时,将材料的杨氏模量增加了7倍。该课题组还制备了黑磷纳米片/氮化硼/水性聚氨酯复合材料[10],复合材料的LOI达到33.8%,其pHRR较纯WPU下降了50.9%。此外,他们首次将黑磷基阻燃剂用于非含氧高分子材料聚丙烯的阻燃[58]。

胡源教授课题组对黑磷基阻燃剂进行了较为详细的研究[21-22]。以简易制备复合材料为出发点,开发了几种制备黑磷纳米片及其功能化修饰策略,强化黑磷基阻燃剂与基材间的界面相互作用,在提高阻燃性能的同时,赋予复合材料更好的力学性能,降低了复合材料的火灾危险性。所研究的基材体系涉及环氧树脂、聚氨酯、聚乳酸等众多含氧高分子材料。以天然珍珠母的“砖瓦-砂浆”层状结构为灵感,采用真空辅助过滤自组装工艺,制备了黑磷和纳米纤维素组成的仿生纳米复合材料,该材料具有较高的热稳定性和优异的隔热阻火性能,并且拉伸强度和断裂伸长率得到显著提高[21]。该课题组还通过浸润法制备了含黑磷的WPU泡沫复合材料,该材料的pHRR和THR较纯WPU分别降低了25.6%和28.9%,兼具阻燃性能佳、轻质、电磁屏蔽性能好、机械性能优良等优点[22]。另外,基于层次分析法[78],定量分析了黑磷纳米片/环氧树脂复合材料的火灾危险性[11],发现该复合材料较其他含磷复合材料具有更低的火灾危险性,表明了黑磷作为新型阻燃剂的广阔前景。

黑磷基阻燃材料除具有优异的阻燃和力学性能外,还被发现具有热传导、灵敏响应、太阳能热转换等性能。QU等[64]报道了一种含BP/RuL3的环氧树脂复合材料,该阻燃材料的导热系数[0.376 W/(m·K)]明显高于纯EP的导热系数[0.227 W/(m·K)]。随后,他们又合成了含BP-MoS2的氧化石墨烯复合膜[55],在点火15 s内仍维持原有形状,表现出超快的火灾警报响应(约1 s)能力。DU等[69]发现,在纤维素纳米纤维中加入黑磷纳米片后提高了太阳能热转换效率,使其高达87.6%。

目前黑磷基阻燃材料均处于实验室研究阶段,基材集中在含氧高分子材料上,阻燃机制的研究方法比较单一,研究结果也未形成系统性的理论。因此黑磷基阻燃剂作为新型无机磷基阻燃剂的应用仍需进行深入的研究,进一步提高阻燃效率和明确阻燃机制,并拓宽阻燃材料的应用场景。

4 结语与前景展望

黑磷基阻燃剂,作为代表性新型无机磷基阻燃剂,以极低的添加量即可显著提高基材的阻燃性能、热性能和机械性能,展现出广阔的应用前景。目前的黑磷基阻燃研究主要集中在实验室研究阶段,距离真正实现工业化应用仍有很多工作需要进行。基于多年来在黑磷和阻燃剂等领域的经验积累,笔者认为今后新型无机磷基阻燃剂的研究工作需要在以下几个方面作出努力。

1)黑磷纳米片的低成本规模化制备与修饰策略。为了满足工业化大规模应用的要求,迫切需要探索适合大规模生产的黑磷晶体和剥离纳米化工艺,实现黑磷纳米片的低成本、环境友好型制备,同时保证黑磷纳米片的片层厚度和片层直径等的可控调节。基于所开发的等温化学气相传输法,笔者研究团队已实现千克级黑磷晶体的低成本制备,未来会进行吨级规模化制备,进一步降低合成成本。目前的纳米化工艺以液相法为主,剥离效率低且难以实现放大;今后若参考其他纳米材料的高效制备工艺,如固相球磨法,有望实现黑磷纳米片的规模化制备。黑磷纳米片的修饰策略应多考虑引入氮、硅等阻燃元素,并借鉴目前红磷基阻燃剂的生产工艺,使得黑磷基阻燃剂具有更佳的阻燃性能。另外应在一步法实现黑磷纳米片的规模化制备与修饰策略方面进行探索。

2)基材的选择和复合工艺。现阶段黑磷基阻燃剂的基材选择集中在含氧高分子材料上,并没有找到适合黑磷基阻燃剂应用的基材体系。因此应进一步扩大基材的种类,筛选得到几种适合黑磷高效阻燃的基材,进而针对性地开发高效阻燃体系。在复合工艺方面,目前黑磷基阻燃剂和基材的复合工艺主要以溶液共混为主,无法实现阻燃复合材料的大规模生产,故在未来需要进一步研究适合生产的复合工艺,并保证黑磷基阻燃剂在基材中具有良好的分散性。

3)黑磷阻燃机制的进一步明确。目前黑磷阻燃的作用机制主要参考传统磷系阻燃机制和二维材料阻燃机制,不能完全揭示黑磷阻燃作用机制,更没有针对性地揭示出黑磷晶体结构和不同位点磷原子参与催化成炭反应的机制。故今后应该借助原位检测等先进表征手段和模拟计算等工具,进一步阐明新型无机磷基阻燃剂的阻燃机制。

展望未来,以黑磷基阻燃剂为代表的新型无机磷基阻燃剂,应进一步在科学创新和应用工程两方面有所突破,推动阻燃行业的革新。在科学创新上解决关键问题,探索制备新工艺,调控其界面相互作用,阐明阻燃机制;在工程突破上实现产品迭代,以市场需求为导向,融合阻燃工艺,评价材料指标,实现磷基阻燃剂的迭代。