一则公路 T 梁外观缺陷原因判定及验证案例解析

王俊杰,韦 志,古 源,郭清春,党玉栋

(1.丽江公路局,云南 丽江 674100;2.云南建筑工程质量检验站有限公司,云南 昆明 650223;3.云南省建筑科学研究院有限公司 云南省建筑结构与新材料企业重点实验室,云南 昆明 650223)

0 引言

预应力 T 梁是公路桥梁使用最广泛的结构构件,但其开裂、水纹色差等质量或外观缺陷一直也是困扰桥梁工程质量的常见问题[1,2]。就建设阶段而言,大多数情况下导致 T 梁开裂的原因可能包括水泥比表面积过大、混凝土中水泥用量过高、养护措施与 T 梁水化温升不匹配等[3,4]。但在实际工程中,在无事先充足的检(监)测资料情况下,事后根据 T 梁裂缝外观来准确判断开裂等质量缺陷的原因还是比较困难的[5],即使通过理论分析可大体指向某些原因,但很多情况下很难得到实际验证,这导致了实际工程中该类缺陷反复出现而得不到有效预防和控制[6]。

本文以某实际桥梁工程施工期间报废的预应力 T 梁为研究对象,通过针对腹板上部开裂等质量缺陷的分析,在无有效过程监管资料情况下,通过综合分析梁体外观质量缺陷的状态,再运用理论判断、回弹、超声无损检测,以及钻芯取样,最终准确确定了梁体开裂以及其他外观缺陷都是由于混凝土离析导致。本案例可为类似工程中运用各种无损检测数据以及综合分析手段判断裂缝成因提供参考。

1 案例概况

本文涉及的报废预应力 T 梁为 30 m 标准梁(非边梁),设计混凝土强度等级为 C 50。

1.1 混凝土原材料及配合比

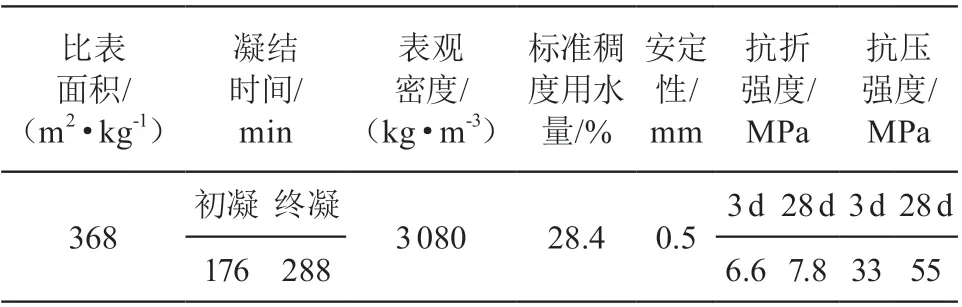

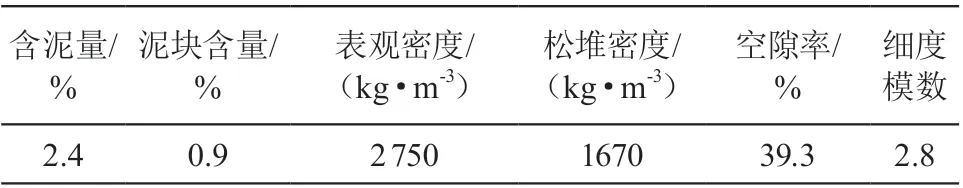

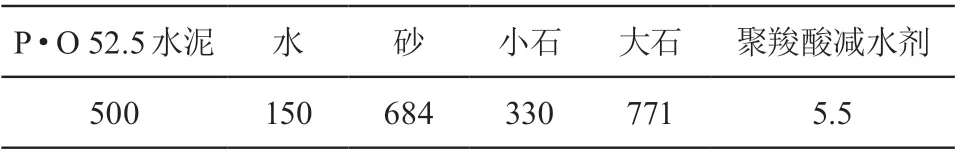

该 T 梁所用水泥为 P·O 52.5 水泥,细集料为天然砂,粗集料为粒径为(5~10)mm 和(10~20)mm 石灰岩碎石,外加剂采用聚羧酸减水剂,各种材料的基本性能如表 1~表 3 所示,相关技术指标均符合 JTG/T F50-2011《公路桥涵施工技术规范》的要求,混凝土配合比如表 4 所示。

表1 水泥基本性能

表2 天然砂基本性能

表3 碎石基本性能

表4 混凝土配合比 kg·m3

报验混凝土工作性能良好,坍落度 190 mm,黏聚性和保水性能良好,无离析泌水情况,初凝时间5.5h。实测混凝土 7 d 和 28 d 标养强度分别为 56.3 MPa和 62.8 MPa。

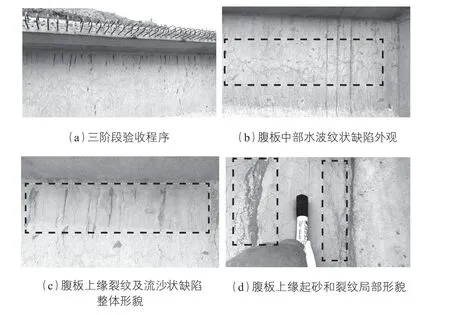

1.2 施工概况

施工采取夜间 8 点浇筑,浇筑期间环境温度 16~18 ℃,湿度 65 %。由于该梁施工期间监理未旁站,事后施工班组反馈浇筑期间到场混凝土拌合物存在轻微离析的情况,同时在浇筑翼板前,最后一车混凝土到场与前一车混凝土时间间隔较常长,但具体浇筑过程详细数据资料已无法准确获取。第二日下午拆模后发现腹板混凝土外观质量较差,翼板底部见施工冷缝,腹板中部表面存在大量水波纹状色差,翼板以下腹板上部两侧约 25 cm 高度范围存在竖向规则裂纹和起砂等外观曲线,具体外观如图 1 所示。

图1 预应力 T 梁拆模后腹板外观缺陷情况

2 预应力 T 梁外观质量缺陷的原因分析

2.1 外观缺陷成因理论分析

由于该梁钢模板所用的脱模剂为无色无味的水性脱模剂,因此 T 梁腹板上大面积存在的水波纹状色差[(见图 1(b)]可排除脱模剂或模板的因素。结合施工班组事后回忆浇筑期间混凝土出现轻微离析情况,初步判断该色差是混凝土发生较大程度的离析或泌水导致的,可能是浇筑前混凝土已经发生离析泌水,也不排除浇筑过程中过振而导致离析泌水的可能。正常情况下,混凝土拌合物中的自由水是与胶凝材料是均匀混合的。一旦发生离析泌水,由于水的相对密度比水泥浆体小,浇筑过程中自由水往往会在混凝土浇筑面富集,当新的混凝土浇筑后,或混凝土在振动棒的扰动下,混凝土所泌的自由水逐渐被挤压到模板表面,最终使得贴近模板的水泥浆体实际水灰比发生变化而导致混凝土表面的水波纹状色差的出现;同时,由于混凝土泌水使得局部水泥浆实际水灰比过大,导致局部水泥浆无法形成强度,从而导致局部出现起砂的情况[7],如图 1(d)左框图所示。

基于以上初步分析,有理由判断腹板上部 25 cm 高度范围发生竖向开裂[如图 1(d)右框内外观]的原因也与混凝土离析有关。在浇筑腹板过程中混凝土产生离析,混凝土中集料区域下沉,而浆体则会在每层混凝土表面富集,经插入式振捣棒的扰动,各层混凝土表面的浮浆不断向腹板上部富集一直到翼板下缘。结合施工班组回忆提到的施工期间最后一车混凝土与前一车混凝土到场间隔浇筑时间较长的情况,以及图 1 中 T 梁翼板下部出现的色差,一方面可以判断在浇筑翼板前,富集到腹板上部的水泥浆体已发生初凝,最终导致翼板浇筑出现冷缝;另一方面,腹板上部的水泥浆体中胶凝材料相对较高,硬化后收缩较常规混凝土更大[8],加上缺乏粗集料的约束,最终导致该部位出现竖向收缩裂缝。

2.2 无损检测结果及讨论

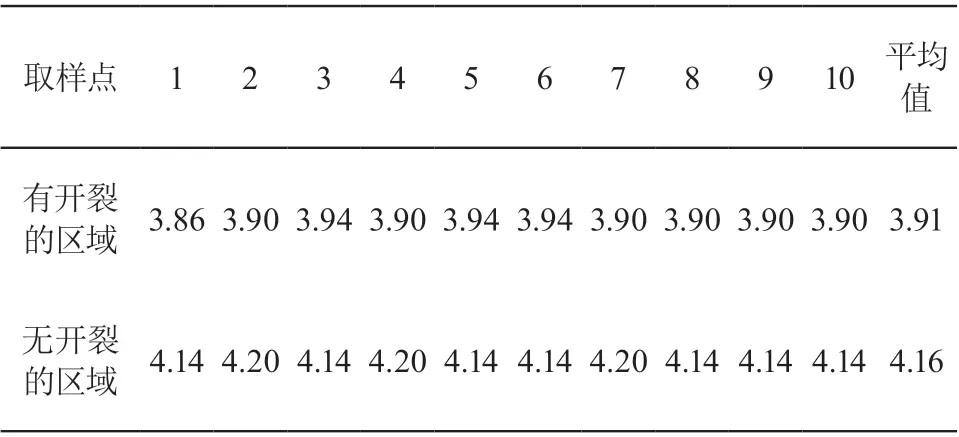

为进一步验证上述分析的合理性和准确性,分别采用了 2.207 J 普通回弹仪和非金属超声波检测仪按 T/CECS 02-2020《超声回弹综合法检测混凝土抗压强度技术规程》中相关的检测方法对腹板上部有开裂的区域[如图 1(c)所示区域]和腹板中部无开裂区域[如图 1(b)所示区域]各选取 5 个 20 cm×20 cm 的测区对其回弹值(每个测区 16 个点)和超声声速值(每个测区 2 个点)进行无损检测,回弹值统计数据如表 5 所示,超声声速值如表 6 所示。

由表 5 可知,腹板上部有开裂的区域和中部无开裂的区域回弹值中位数和算数平均数并无显著差异,但从最大、最小值和第一、第三分位数数据所代表的数据离散程度而言,腹板上部有开裂的区域数据离散性较腹板中部无开裂部位更小,该数据间接印证了腹板上部由于开裂的区域水泥浆体富集,因此其回弹值离散性相对含粗集料的腹板中部区域较小;另一方面,由表 6 可知,腹板上部存在开裂区域的超声波声速值显著低于腹板中部无开裂的区域,该数据也佐证了腹板中部混凝土中由于存在较硬化水泥浆体更加致密的粗集料,因此超声波传播速度更快一些。这些结果同时进一步印证了腹板上部有开裂的区域硬化混凝土材料组成与腹板中部无开裂区域是存在显著差异的。

表5 腹板不同部位回弹值测试结果

表6 腹板不同部位超声波声速测试结果

2.3 钻芯取样验证

基于以上分析,为进一步验证上述判断的准确性,对腹板上部存在开裂部位的混凝土进行了钻芯取样,取样部位和芯样外观如图 2 所示。从图 2 芯样外观可以明显看出,该部位混凝土组成全部是水泥砂浆,未见任何粗集料,同时裂缝显然也是贯通的。至此,可以认为上述理论分析和无损检测分析是完全准确的,造成该混凝土 T 梁局部开裂、起砂、水波纹状色差等多种外观缺陷的根本原因是混凝土离析导致的。

图2 取样位置和芯样外观

3 结语和展望

本文以某公路 T 梁为研究对象,通过对其表面存在的局部开裂、起砂、水波纹状色差等外观缺陷的综合分析,结合理论判断、无损检测和钻芯验证,最终证实了造成该 T 梁出现上述外观缺陷的根本原因是混凝土离析。该案例所呈现的 T 梁外观缺陷是实际公路工程中比较常见的缺陷形式,尤其是 T 梁腹板上存在的水波纹状色差最常发生,以往工程实践中对该类外观的成因和预防措施一直缺乏全面的认识,本文通过解剖式分析,为该类缺陷成因的分析以及预防提供第一手的参考资料;同时,根据 T 梁缺陷外观特征,综合运用理论判断和无损检测对外观缺陷的分析方法,也可为后续工程中无法采取钻芯等破坏性试验时如何判断缺陷成因提供参考。Q