四旋翼自主更换电池系统设计

李 莎,高 威,范雨婷,程鹏胜

(1.商丘工学院 机械工程学院,河南 商丘 476000;2.江西理工大学 机电工程学院,江西 赣州 341000)

近年来,无人机在各行各业得到了广泛的应用。为了满足无人机在续航能力方面的要求,各种能源装置层出不穷,现阶段常用的无人机能源动力装置主要是锂电池动力、油动力、氢氧燃料电池动力以及太阳能动力[1-2];但无论使用哪种动力装置,无人机的电量或能量都会受到限制,锂电池的续航能力取决于它的电池容量,油动力取决于油箱容量,氢氧燃料电池动力取决于氢气的容量,太阳能的能源转换效率现阶段只有20%左右,导致无人机需要更大的翼展,现存最大的太阳能飞机“阳光动力2号”的翼展达到了72 m。

为了提高无人机的续航能力,研究人员开始探索无人机自主充电系统。陈昌虎设计了一种电力巡检四旋翼飞行器自主充电系统,充电器通过基于E类功率放大器无线电能传输方式给飞行器的电池组充电,待充电完成后,飞行器返回继续执行巡线任务[3]。无线充电或充电桩直接充电在一定程度上提高了无人机巡检做巡检任务的效率,但是无人机的充电时间一般都在一个小时以上[4-6]。

为了继续提高无人机的工作效率,本文设计了一种无人机自主更换电池的系统。在无人机降落到指定平台的时间相同的情况下,换电池仅需要2-3分钟,无人机即可继续执行任务,该方案和充电一个小时相比速度提高了近30倍。

1 总体方案设计

该无人机自主更换电池系统主要由旋转台、升降台、无人机降落平台三个结构组成。无人机工作一段时间,电池电压降至安全电压以下,寻找最近的平台进行降落。平稳降落后,升降台开始上升,接触到电池,无人机打开电池悬挂卡扣,承接着电池的升降台下降将电池放入电池仓,旋转台旋转90°,满电的电池转至无人机正下方,再由升降台将满电的电池推到一定的位置,无人机悬挂卡扣卡紧供电,更换电池工作完成,无人机继续执行任务。自主更换电池系统工作流程图如图1所示,总体结构图如图2所示。

图1 自主更换电池系统工作流程图

图2 总体结构图

2 旋转台设计

旋转台上共有四个电池仓,每个电池仓底部都保留了电池充电接口方便以后给电量不足的电池使用。旋转台通过一个42步进电机驱动,旋转台的直径是400 mm,为了保证转动的平稳性,加入了平面推力轴承。旋转台结构如图3所示,其中圆盘部分和电池仓部分采用亚克力材质,轴承座采用3D打印的方法制作,旋转台支架作为整个平台的支撑使用型材。

图3 旋转台

3 升降台设计

升降台设计了两种方案,一种是剪叉式的升降台,一种是立式丝杠升降台。第一种形式的升降台在竖直方向上的高度比较低,本设计中的高度为150 mm,使得整个平台的高度就很低,但是该方案的侧向稳定性不好,受力后容易产生倾斜,导致在上升过程中无法顺利通过电池仓;除此之外,该方案的零件数目也较多,安装起来比较困难,由于升降台的上端平台要能顺利通过电池仓,故升降台的尺寸应当较小,在较小的空间里安装复杂的结构,对零件的精度和安装精度就会很高。

因而,最后我们选择了第二种立式丝杠升降台,该方式在纵向上的高度较高,本设计中的高度为200 mm。主要结构是立式丝杠滑台,升降台一侧是丝杆一侧是光杆,丝杆起驱动作用,光杆起导向作用,两者都固定在地面的亚克力板上。结构如图4所示。

图4 升降台

升降台与电池盒的重量为1 kg,受力F=10 N。电机大约在9秒的时间内驱动丝杠运行90 m,选择使用螺纹直径为8 mm,牙距为2 mm的丝杠,螺纹应该旋转90/9=10次,所以电机应该以600 r/min,或600×2π/60=62.83 rad/s的速度运转。

克服螺纹杆之间的摩擦力矩为0.8 N·cm。

其中Tf为克服螺纹杆间摩擦的力矩(N·M);Cf= 0.2,钢之间的摩擦系数;D为螺纹直径(m)。

因此,总扭矩为所受扭矩与摩擦扭矩之和:

T总=T+Tf=4+0.8=4.8 N·cm

为确保电机可以处理所需要的扭矩,应适用安全系数(FOS)。考虑到有其他可能的因素会使还未计算出来的力被施加到杆上。所以:

T总=2(T+Tf)=2×(4+0.8)=9.6 N·cm

因此,应该选择能够提供10 N·cm的电机。

4 电池外形和卡扣设计

电池常规的接口不便于自动更换的实现,为了更好的达到自动更换电池这一效果,本文对电池本身和电池与无人机的连接部分进行了单独的改装设计。电池部分采用格式电池容量2 200 mah放电系数25 c的航模锂电池作为原型进行改装。改装后的的外形如图5所示。

图5 电池盒

改造电池的外壳采用3D打印的方式进行制作,电池顶部设置了两个凸槽,用来嵌入导电块,并在其顶端装置了垫片,以利于与无人机的连接以及连接的稳定性,将电池的接口改装连接到导电块上;在无人机上设计了两个悬挂卡扣,通过微型电机带动舵机以实现悬挂卡扣的放松与扣紧,结构如图6所示,采用导电性的材料来制作该卡扣,卡扣与无人机的需电部分连接,当卡扣扣紧电池时,卡扣与导电块接触供电。

图6 电池卡扣

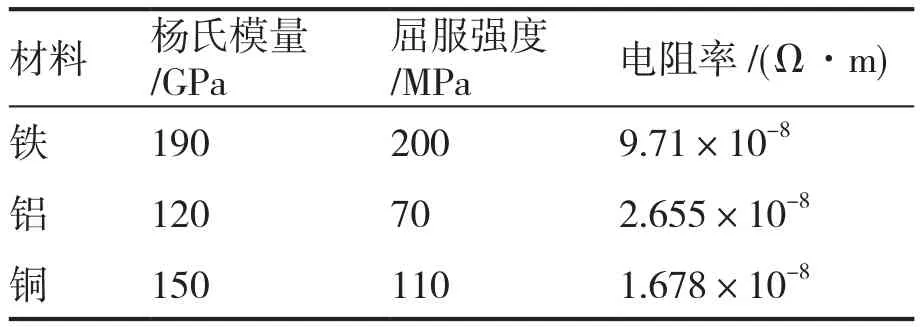

为了保证改装后的电池接口有良好的导电性及弹性,对于制作接触部位的材料提出以下要求:

①杨氏模量小,才能使接口有微小形变,使其固定更加牢固。

②屈服强度高,防止接口产生塑性变形。

③电阻率低,减小电流的损耗。

各材料属性如表1。

表1 各材料属性

通过对比各常见材料的属性,传导的能力是材料的选择最密切相关的因素,最终选择铜作为导电块与电池卡扣的制作材料。

5 控制部分设计

该系统的控制部分主要使用了STM32f103RC单片机,DRV8825步进电机驱动,cc2530无线透传模块,微动开关以及红外传感器[7]。其中单片机作为主控,两个步进电机分别驱动升降台和旋转台,微动开关作为升降台的限位;红外传感器用来检测旋转台的转动角度,检测转过90°的次数,通过红外传感器的脉冲次数来保证每次电池仓停下时都能对应到无人机悬挂卡扣的正下方[8];cc2530无线透传模块用来与无人机进行通讯,将其工作模式更改为广播模式后,无人机在一千米的范围内就能接受到它的信号,该模块主要用于广播当前更换电池系统的工作状态,电池仓的空位数以及满电的电池数量[9]。

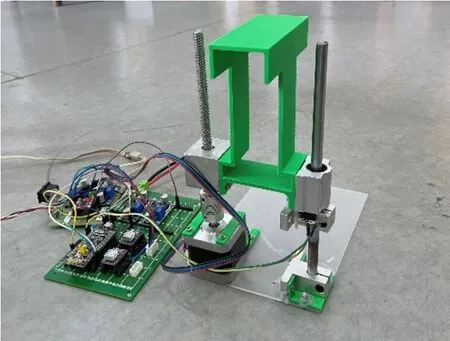

无人机端的控制部分主要为飞控和电池管理系统,两者可以相互通信,共同协作实现自主更换电池。本文主要介绍电池管理系统,其主控芯片采用STM32f103c8t6,它的主要功能是检测电池电量,控制电池悬挂卡扣的开合,接收更换电池系统发来的指令,并且根据指令向无人机飞控发出请求降落或寻找下一站点的信号。自主更换电池系统框图如图7所示,无人机端控制流程图如图8所示,总体结构实物图如图9所示。

图7 自主更换电池系统框图

图8 无人机端控制流程图

图9 总体结构实物图

6 实验结果

通过实验验证,得出通过自主更换电池装置为无人机更换电池的时间只需要40 s,与其他类型的充电方式进行对比,如表2。可以看出,自主换电池比传统充电的方式节约了98%的时间,可以简化换电池的过程而且能够为多个无人机持续更换电池,大大的提升了无人机执行任务的效率。换下的电池能够在无人机执行任务的空档时间进行充电。

表2 各类充电方式对比

7 结语

与以往传统充电和无线充电不同,四旋翼无人机自主更换电池系统可以实现无人机降落在平台上快速更换电池,更换电池的时间只需要40 s,克服了无人机在续航能力差、更换电池周期长等缺陷,对无人机的续航方式提供了新思路,为无人机更换电池的结构设计提供了参考,在无人机日益普及的今天具有现实意义。