舞台升降台动力学建模与仿真研究

李国富

(国家大剧院,北京 100031)

引言

舞台升降台的种类繁多,型制多变,功能强大,在一些剧目中直接参与演出,其噪声指标、运行平稳性、定位准确性、性能可靠性以及使用安全性等直接关系到演出的顺利及演员的安全。因此,对舞台升降台的动力学特性进行研究分析具有重要意义。

舞台升降台的传动形式主要有钢丝绳、链条、液压、丝杠、齿轮齿条等。建立舞台升降台动力学模型是进行动力学特性分析的第一步,也是进行舞台升降台系统优化设计的基础。本文利用ADAMS机械动力学分析软件,以国家大剧院歌剧院舞台升降台(链条提升式)为例,考虑系统水平方向纵向振动特性,建立舞台升降台系统动力学模型,并分析该系统可能存在的影响因素,通过仿真分析得出影响因素与运行平稳性的关系。

1 舞台升降台系统结构

舞台升降台系统结构如图1所示,在设备基坑布置有驱动装置,通过驱动提升链条实现舞台升降台运动的目的。舞台升降台两侧通过钢丝绳连接布置配重,起到平衡升降台重量的作用。舞台升降台两侧布置有导轨和滑靴,能够起到升降台垂直运动的导向作用,同时可以限制升降台在水平方向的移动,减少由于升降台偏载而产生的倾斜。滑靴内侧安装有尼龙材料,在保证升降台垂直运动的前提下,可以减少与导轨的摩擦和振动。为了提高舞台升降台运行的平稳性,在升降台台体与提升链、钢丝绳固定端之间均安装有弹性元件,以达到减少振动的目的。升降台台体结构采用钢结构框架,上面布置有木质龙骨和地板,进一步提高舒适性。配重钢丝绳导向轮采用尼龙材质,减少钢丝绳磨损和振动。提升链固定端设置有可调节链条预紧力的装置,便于调整链条张紧度,链条的垂向布置有多个尼龙张紧块,限制链条在水平方向的振动。

图1 舞台升降台系统结构图

2 舞台升降台系统仿真模型的构建

2.1 导轨与滑靴模型

舞台升降台的随机振动影响其运行稳定性与使用寿命,更直接影响演出安全。采用随机振动理论能更全面地反映升降台和轨道的实际振动状况,计算结果更接近实际情况。因此,本文采用轨道车辆振动分析中采用的轨道谱[1]作为外部激扰输入,并只考虑水平方向的激扰。

导轨与滑靴之间的接触刚度可以参考国家标准GB/T 10610—2009《产品几何技术规范(GPS)表面结构轮廓法评定表面结构的规则和方法》[2],利用表面形貌测量系统,对舞台升降台滑靴试件进行测量,获得粗糙接触表面的形貌特征和轮廓数据。国家大剧院歌剧院舞台机械投入使用十余年后,升降台滑靴表面粗糙度Ra=3.416,根据张学良、黄玉美等著作中介绍的接触刚度模型[3]计算得到其分形维数D=1.583,特征尺度系数G=8.826e-6,接触刚度与接触面变形量的关系如图2所示。对该曲线进行积分,得到接触压力与变形量的关系曲线,如图3所示。

图2 K—关系曲线

图3 F—关系曲线

2.2 导向轮与链轮模型

舞台升降台的钢丝绳依靠导向轮作为换向部件,使配重沿着配重井道上下运动。舞台升降台的提升链依靠链轮作为换向部件,使升降台台体沿着垂向导轨上下运动。为了保证升降台平稳运行,每块升降台的四组提升链/钢丝绳需要均衡布置、同步运动,因此,导向轮和链轮均为相同结构尺寸。由于导向轮与链轮直接安装在基础上,本文将其视为刚性结构,其在ADAMS环境中的模型如图4所示。

图4 导向轮与链轮模型

2.3 提升链与钢丝绳模型

影响舞台升降台提升链运行平稳性的因素很多,其本身存在多边形效应,运行时会产生较大的动载荷。链轮与链条在啮合瞬间存在较大冲击,从而引发链条的横向振动,影响舞台升降台运行平稳性。这些因素都是提升链的自身固有影响因素,而链条预紧力、张紧轮的布置等是可以进行调整的影响因素[4]。

配重钢丝绳实际上是一个弹性体,在升降台运行加速、减速或急停时,钢丝绳会储存或者释放能量,引起升降台的振动,是舞台运行不稳定的主要因素之一。钢丝绳弹性模量Es与钢丝绳的规格、结构、磨损程度有关,甚至与拉力F在一定范围内呈线性关系[5],常见钢丝绳弹性模量如表1所示[6]。

表1 常见钢丝绳结构弹性模量

2.4 舞台升降台系统整体模型

舞台升降台系统由提升链、升降台体、配重、钢丝绳、导轨和滑靴等结构组成,各个结构按照其实际拓扑结构组装成整体系统。在提升链下端链轮添加预紧力,在上端链轮添加驱动,该系统整体模型如图5所示。

3 仿真结果分析

分析舞台升降台系统动力学性能最重要的一个方面是考察系统的振动特性。根据实际工程经验,舞台升降台水平方向振动的主要来源有载荷、运行速度以及提升链预紧力。设置模型初始运行参数如表2所示。

表2 舞台升降台系统模型主要初始参数

因升降台横向跨度较大,纵向较小,运行时其振动方向主要是纵向的。因此,为了测量系统运行时的平稳性,在舞台升降台台面中心点位置设置其台体相对于大地的纵向位移求解器。由于仿真模型运行时,最初阶段均处于振动找平衡阶段,到达振动平衡状态后的计算结果才有参考价值,所以,进行仿真计算时均从平衡状态开始。

图5 舞台升降台系统整体模型

图6 载荷为400 kN时舞台升降台台体纵向位移

3.1 载荷影响

基于前文建立的基础模型,通过改变舞台升降台载荷,探究其对舞台升降台运行稳定性的影响。设定载荷为0、50 kN、100 kN、200 kN、400 kN运行时进行仿真分析。其中,载荷为400 kN时,台体纵向位移如图6所示。统计结果如图7所示。

从图7可以看出,在0~100 kN范围内,随着载荷的增加,纵向振动位移的幅值与标准差逐渐减小,说明升降台运行平稳性有变好的趋势;而载荷大于100 kN后,随着载荷的继续增大,纵向振动位移的幅值与标准差逐渐增加,说明升降台运行平稳性逐渐变差。可见,升降台运行时,在一定范围内的载荷对舞台运行平稳性是有益的,但是过大的载荷又会导致运行稳定性变差。分析其原因,主要是因为当载荷过小时,舞台升降台提升链的松边和紧边会出现较大的拉力差,这样容易引起提升链的跳动,造成其加速度的突变,进而引起舞台的振动,造成舞台升降台运行平稳性较差。而随着载荷的增加,提升链的松边和紧边拉力逐渐趋于一致,此时舞台升降台运行较为平稳,而当载荷进一步增加,提升链的松边和紧边拉力差又逐渐加大,进而造成舞台升降台运行平稳性逐渐变差。

图7 载荷与纵向振动位移关系

3.2 运行速度影响

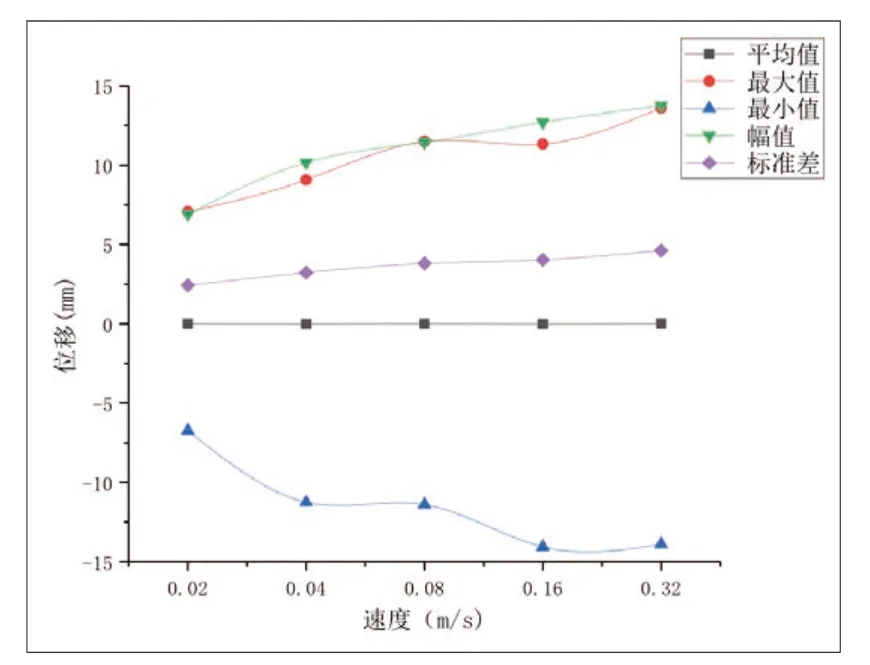

设定舞台升降台运行速度为0.02 m/s、0.04 m/s、0.08 m/s、0.16 m/s、0.32 m/s运行时进行仿真分析。对运行速度与纵向振动位移关系的仿真计算的结果数据进行统计,统计结果如图8所示。

从图8可以看出,随着舞台升降台运行速度的增加,纵向振动位移的幅值与标准差逐渐增大,说明运行速度的增加,在一定程度上会导致舞台运行平稳性变差,且运行速度对舞台运行平稳性的影响是单向的。分析其原因,主要是随着舞台升降台运行速度的增加,提升链与链轮之间的冲击加剧、导轨与滑靴之间摩擦加剧等,导致舞台升降台运行平稳性逐渐变差。

图8 运行速度与纵向振动位移关系

3.3 提升链预紧力的影响

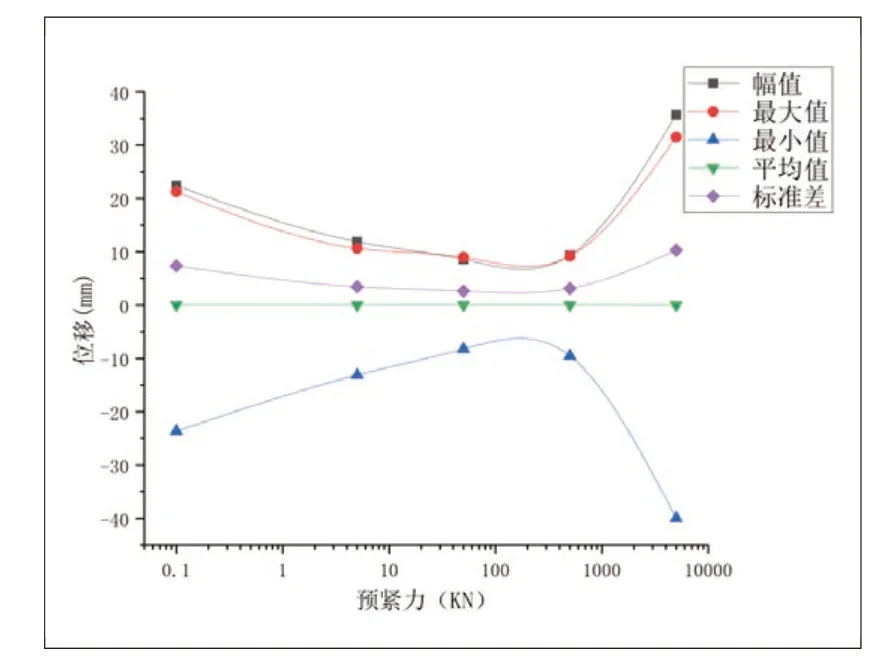

设定提升链预紧力为0、5 kN、50 kN、500 kN、5 000 kN运行时进行仿真计算。对预紧力与纵向振动位移关系的仿真计算的结果数据进行统计,统计结果如图9所示。

图9 提升链预紧力与纵向振动位移关系

从图9可以看出,在一定范围内,随着预紧力的增加,舞台升降台纵向振动位移的幅值与标准差逐渐减小,说明其运行平稳性有变好的趋势;随着预紧力的继续增大,舞台升降台纵向振动位移的幅值与标准差急剧增加,说明舞台运行平稳性变差。该结果显示,舞台运行时,在一定范围内,调整提升链预紧力对舞台运行平稳性是有益的,但是,过大的预紧力又会导致舞台运行平稳性变差。分析其原因,与载荷影响因素基本一致,提升链预紧力过小或者过大,都会导致提升链的松边和紧边出现较大的拉力差,这样容易引起提升链的跳动,造成其加速度的突变,进而引起舞台的振动,造成舞台升降台运行平稳性较差。只有在合适的预紧力范围内,舞台升降台才能运行比较平稳。

4 结语

本文以国家大剧院歌剧院舞台机械中提升链传动方式舞台升降台为研究对象,搭建ADAMS环境下的动力学模型,该模型对舞台升降台系统进行适当简化,将钢丝绳视为弹性体,实现舞台升降台系统虚拟仿真模型的构建。基于该模型,针对使用过程中存在的运行平稳性问题,探究舞台升降台的载荷、运行速度以及提升链预紧力对其运行平稳性的影响。仿真结果表明,该模型较好地反映了舞台升降台系统实际的动力学特性,并得出舞台载荷与提升链预紧力在一定范围内,对舞台升降台运行平稳性是有利的,而超过某一界限后,又会使得舞台升降台运行平稳性变差;而运行速度与舞台升降台振动情况成正比关系,运行速度越高,舞台运行振动越剧烈。该结论对舞台升降台设备的设计与检修,具有一定的参考借鉴意义。另外,本文搭建的舞台升降台系统虚拟仿真模型还需进一步试验验证。