模拟矿井环境下的PEEK/SiO2/CF-MoS2复合材料摩擦行为研究*

冯存傲 陶若兰 余振洋 陈 凯 张德坤

(1.中国矿业大学材料与物理学院 江苏徐州 221116;2.中国矿业大学机电工程学院 江苏徐州 221116;3.佛山市顺德区震德塑料机械有限公司 广东佛山 528000)

矿井提升容器(罐笼、箕斗、平衡锤)作为用于提升物料和升降人员的机械设备,其安全性和可靠性受到越来越多的关注[1-5]。滚轮罐耳是矿井提升容器导向和缓冲的重要零部件,其性能直接影响到提升容器的运行状态[6-9]。目前常见的滚轮罐耳多以橡胶、聚氨酯材料制成,虽然具有较好的缓冲和耐腐蚀性能,但在恶劣的矿井工况下摩擦学性能欠佳,造成使用寿命较短。因此,为了改善滚轮罐耳的耐磨性和使用寿命,保障矿井提升容器的安全性,必须寻找一种新型耐磨材料。

聚醚醚酮(PEEK)是一种具有轻质化、机械强度高、耐酸碱、易加工等优异性能的特种工程塑料[10-12],近年来,被广泛地应用于航空航天、汽车制造、医疗器械等领域[13-15]。如张增猛等[16]制备了PEEK/PTFE/石墨/CF复合材料,研究了316L不锈钢与PEEK/PTFE/石墨/CF组成的摩擦副在水润滑条件下的摩擦学性能,发现316L-PEEK/PTFE/石墨/CF摩擦副的摩擦学性能优异,适合作为水液压泵/马达的关键摩擦副材料。刘后宝等[17]以纳米SiO2、PTFE和碳纤维为增强材料制备了PEEK基耐磨材料,研究表明,当PEEK/CF/纳米SiO2/PTFE的质量比为65∶15∶5∶15时,PEEK基复合材料的摩擦因数最低,耐磨性能优异,适合作为高铁制动系统执行部件中涡旋式压缩机的活塞环材料。

为解决滚轮罐耳在矿井环境下摩擦学性能较差的问题,本文作者选用纳米SiO2、MoS2和短切碳纤维(CF)为增强填料制备了PEEK/SiO2/CF-MoS2耐磨复合材料,在模拟矿井环境下,研究其在不同工况条件下的摩擦学性能,分析了磨损形貌、磨损机制和填料之间的协同作用,并与矿井常用的聚氨酯材料进行了摩擦学性能对比,以期PEEK复合材料能替代传统橡胶、聚氨酯材料制备出轻质、高强、耐磨的滚轮罐耳。

1 试验部分

1.1 试验原料

试验所用到的原料主要有PEEK、纳米SiO2、MoS2和CF;试剂主要有硫脲(CSN2H4)和四水合钼酸铵((NH4)6Mo7O24·4H2O),型号及厂家如表1所示。

表1 主要试验原料及试剂

1.2 试样制备

将适量的纳米SiO2和硅烷偶联剂KH-560在常温下分散在50 mL乙醇溶液中,加入适量的去离子水,超声分散3 h,接枝反应完成后,干燥6 h,研磨后备用[18-19]。将一定量的CSN2H4、(NH4)6Mo7O24·4H2O和15 g碳纤维加入到100 mL去离子水中,超声分散30 min,以获得混合均匀的碳纤维混合液[20]。随后将混合溶液倒入容量为200 mL反应釜中,密封完毕后,放到230 ℃烘箱中恒温24 h,经离心、清洗后,在100 ℃下干燥24 h[21],获得改性成功的填料CF-MoS2。按不同配比分别将基体(PEEK粉)和填料(纳米SiO2、MoS2、CF和CF-MoS2)放入行星式球磨机中混料180 min,转速为500 r/min,以获得混合均匀的共混粉末。共混粉末分为三组,第一组为纯PEEK,第二组为PEEK/SiO2/MoS2/CF共混复合材料,第三组为在碳纤维表面生成MoS2的PEEK/SiO2/CF-MoS2共混复合材料,各组分的质量分数见表2。随后采用精密微量注塑机对混合粉末进行注塑成型,其中注塑机加热1区、加热2区、加热3区和模温分别为380、380、390和190 ℃,喷头温度百分比为75%,螺杆转速为70 r/min。最后将成型后的样品放入270 ℃马弗炉中退火120 min,随炉冷却。

表2 PEEK及其复合材料成分配比 单位:%

1.3 力学性能测试

按照GB/T 1040.1—2006对PEEK复合材料进行拉伸试验,拉伸速度为2 mm/min。每组试样至少进行5次平行试验,取平均值。采用邵氏D型硬度计参照GB/T 2411—2008测定压痕硬度(邵氏硬度),在同一个试样上每隔6 mm测试5个点,硬度为多组测试数据的平均值。

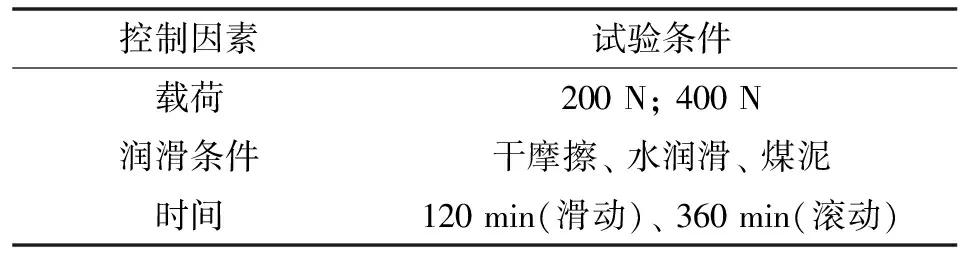

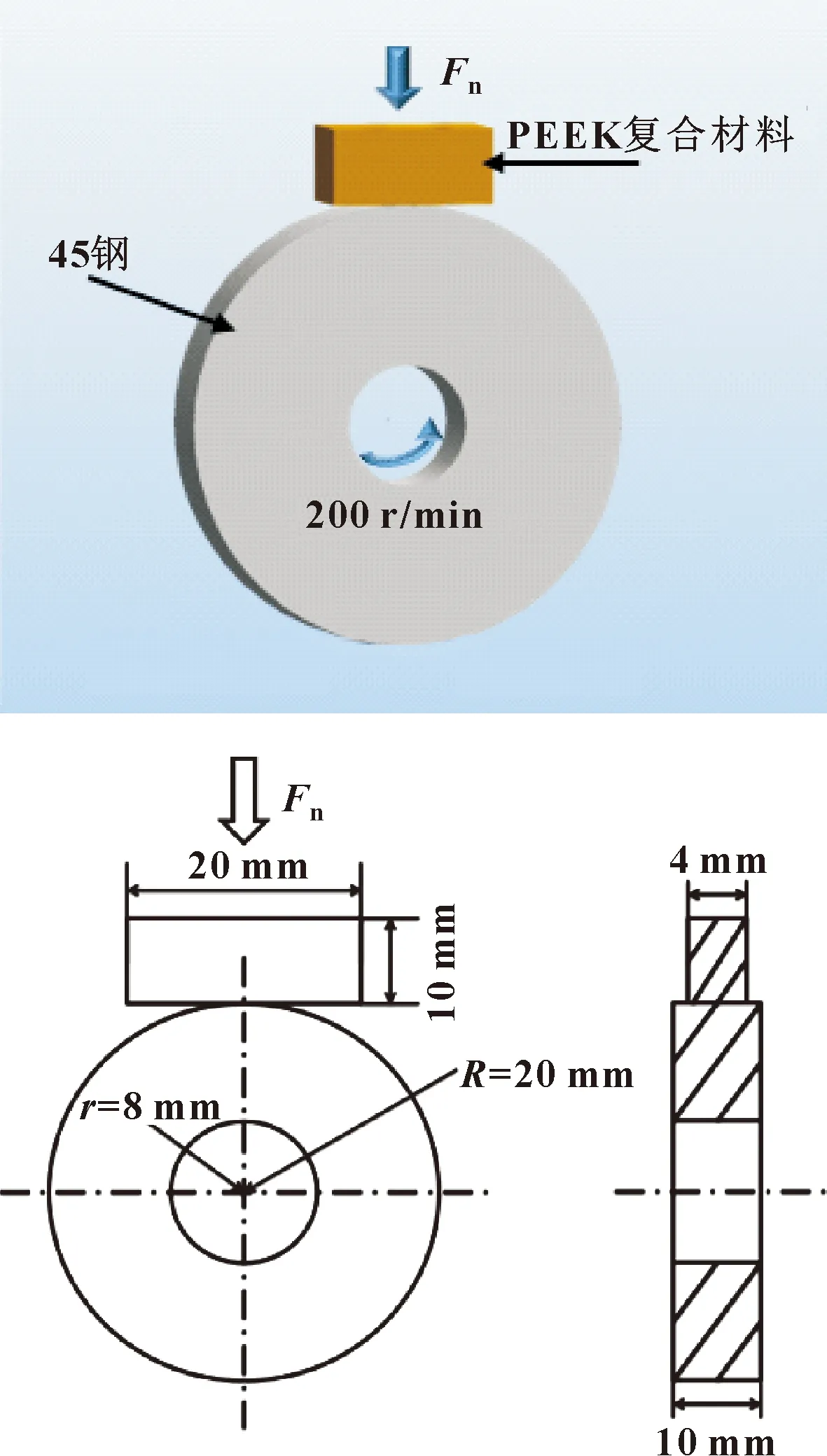

1.4 摩擦磨损测试

采用M-2000A型摩擦磨损试验机按照GB/T 3960—2016对PEEK复合材料进行摩擦学性能评价。在室温条件下分别研究了PEEK复合材料在不同工况条件下的滑动摩擦磨损行为,具体试验参数如表3所示。其中,下试样为45钢环,上试样为PEEK复合材料。下试样以转速200 r/min旋转,上试样固定不动,上下试样的配副形式和尺寸如图1所示。

表3 PEEK复合材料滑动及滚动摩擦磨损试验条件

图1 滑动摩擦钢环与试样配副形式及尺寸

在室温条件下还分别研究了PEEK复合材料在不同工况条件下的滚动摩擦磨损行为,具体试验参数如表3所示。在滚动过程中,通过导管将水滴淋在两环的摩擦接触区域,从而模拟水润滑工况,利用点滴器控制水滴的速度,按照30 滴/min将水滴淋在摩擦接触的部位;将装有煤泥漏斗容器装到试验机上,通过挤压将煤泥按照5 g/min速度添加到摩擦接触的部位,从而模拟煤泥工况环境。上下试样的配副形式和尺寸如图2所示。其中,钢环为下试样,转速为200 r/min;PEEK复合材料环为上试样,转速为180 r/min,依靠钢环与复合材料之间的摩擦力传动,滑滚比为0.105,为“滑-滚”复合运动,为了方便计算,后续统称为“滚动”。

图2 滚动摩擦钢环与试样配副形式及尺寸

试验结束后,通过下式来计算磨损率K:

(1)

式中:Δm表示试样在试验前后的质量差(g);ρ表示试样的密度(g/mm3);Fn表示施加载荷(N);L表示滑动距离(m)。

同一组试样至少进行3组平行试验,取平均值。试验后,采用高速相机的拍摄功能和扫描电子显微镜(SEM)对PEEK复合材料磨损表面进行观察分析。

2 结果与讨论

2.1 PEEK复合材料力学性能对比

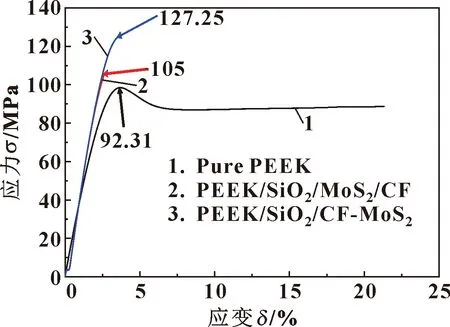

图3所示为纯PEEK及CF改性前后PEEK复合材料拉伸曲线。可以看出,纯PEEK材料具有良好的韧性,延展性较大;PEEK/SiO2/MoS2/CF和PEEK/SiO2/CF-MoS2复合材料韧性较差,延展性较小,但CF经改性后PEEK复合材料的强度明显提高。

图3 纯PEEK及CF改性前后PEEK复合材料拉伸曲线

图4所示为PEEK复合材料的弹性模量和抗拉强度。可见,PEEK/SiO2/CF-MoS2复合材料的弹性模量和抗拉强度均为最高,其中弹性模量为4 210.5 MPa,抗拉强度为127.25 MPa,与纯PEEK相比,分别提升了87.59%和37.85%;与PEEK/SiO2/MoS2/CF复合材料相比,分别提升了14.54%和21.19%。这表明CF经水热法原位生成MoS2改性,确实可以有效增强PEEK复合材料的力学性能。

图4 纯PEEK及CF改性前后PEEK复合材料弹性模量和抗拉强度

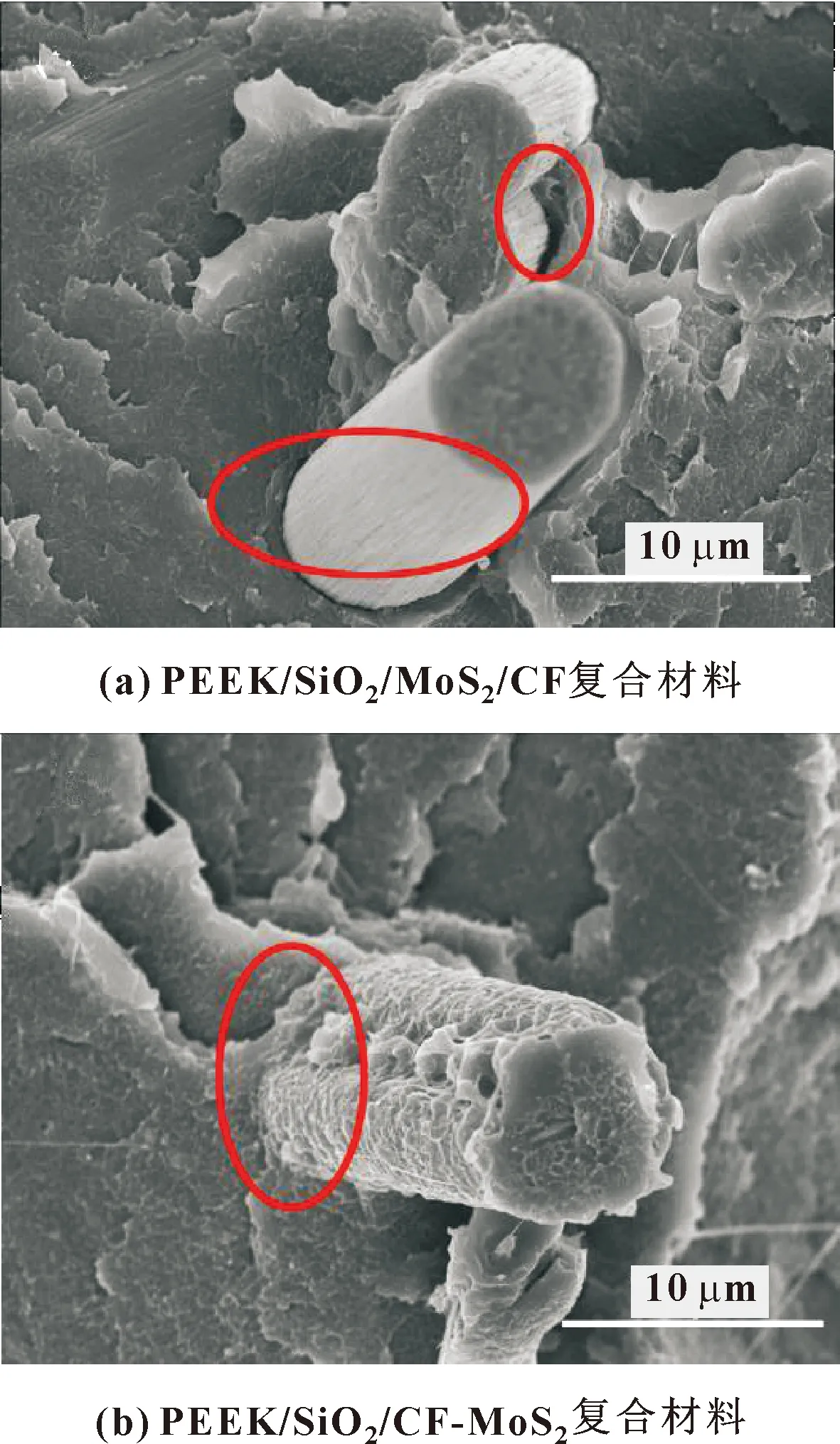

分析认为,如图5所示,CF经水热法改性后,表面变得粗糙不平,存在大量的沟槽和孔洞,PEEK基体与改性CF结合时,接触面积变大,并且两者之间形成“榫卯结构”,结合力进一步得到增强;同时CF可以有效承载和传递PEEK复合材料所受到的应力,从而PEEK/SiO2/CF-MoS2复合材料表现出较为优异的力学性能[22]。

图5 PEEK复合材料拉伸断面微观形貌

2.2 不同接触载荷下PEEK复合材料滑动与滚动摩擦行为研究

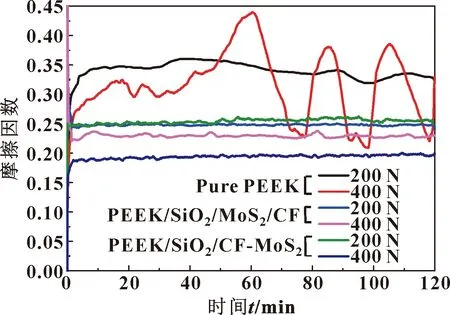

图6所示为PEEK复合材料在不同接触载荷下干摩擦滑动120 min的摩擦因数曲线。可以看出,PEEK/SiO2/CF-MoS2复合材料的摩擦因数曲线随施加载荷的变化,波动较小,而纯PEEK的摩擦因数曲线随着载荷的升高曲线波动较大。

图6 纯PEEK及其复合材料在不同载荷下的滑动摩擦因数曲线

图7所示为PEEK复合材料在不同接触载荷下干摩擦滑动120 min的摩擦因数和磨损率。由图7(a)可以看出,在不同载荷条件下,PEEK/SiO2/CF-MoS2复合材料的摩擦因数均为最低,分别为0.236和0.202,与纯PEEK相比,分别降低了32.38%和31.06%;与PEEK/SiO2/MoS2/CF复合材料相比,分别降低了0.8%和10.62%。由图7(b)可以得出,PEEK/SiO2/CF-MoS2复合材料的磨损率也均是最低,在施加载荷为200 N时,磨损率为1.28×10-6mm3/(N·m);在载荷为400 N时,磨损率为2.99×10-6mm3/(N·m)。与纯PEEK相比,分别降低了74.09%和62.67%;与PEEK/SiO2/MoS2/CF复合材料相比,分别降低了14.67%和17.17%。因此,PEEK/SiO2/CF-MoS2复合材料在不同载荷条件下均表现出较为优异的减摩和耐磨特性。

图7 纯PEEK及其复合材料在不同载荷下滑动摩擦的摩擦因数(a)和磨损率(b)

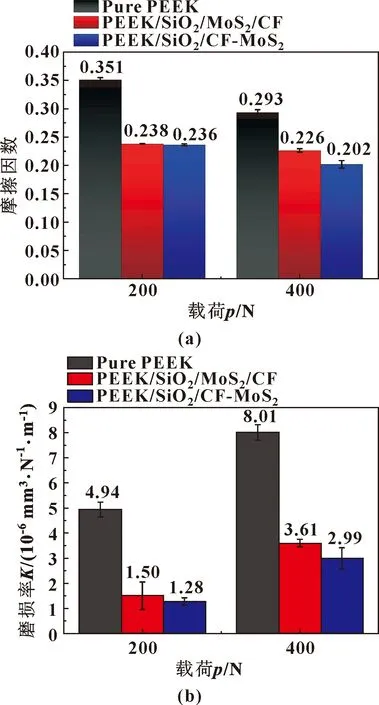

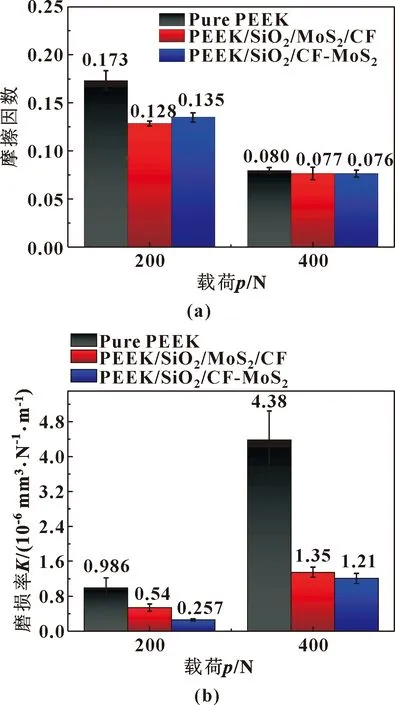

图8所示为PEEK复合材料在不同接触载荷下干摩擦滚动360 min的摩擦因数曲线。可以看出,在施加载荷为200 N时,PEEK/SiO2/MoS2/CF复合材料的摩擦因数曲线最低,PEEK/SiO2/CF-MoS2复合材料的摩擦因数曲线稍高,纯PEEK的摩擦因数曲线最高;在施加载荷为400 N时,3种材料的摩擦因数曲线较为接近。

图8 纯PEEK及其复合材料在不同载荷下的滚动摩擦因数曲线

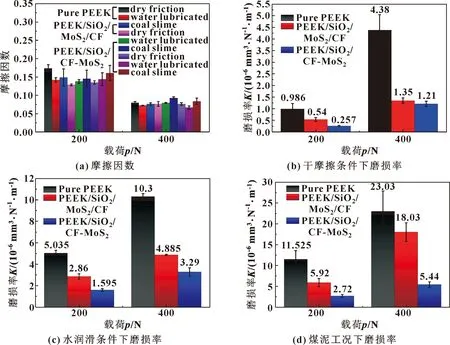

图9所示为PEEK复合材料在不同接触载荷下干摩擦滚动360 min的摩擦因数和磨损率。

图9 纯PEEK及其复合材料在不同载荷下滚动摩擦的摩擦因数(a)和磨损率(b)

由图9(a)可以看出,在施加载荷为200 N时,PEEK/SiO2/CF-MoS2复合材料的摩擦因数为0.135,与纯PEEK(为0.173)相比降低了21.97%,比PEEK/SiO2/MoS2/CF复合材料稍高。在施加载荷为400 N时,PEEK/SiO2/CF-MoS2复合材料的摩擦因数为0.076,与纯PEEK(为0.080)相比降低了5%,与PEEK/SiO2/MoS2/CF复合材料相近。由图9(b)可以得出,无论在低载和高载条件下,PEEK/SiO2/CF-MoS2复合材料的磨损率均为最低,分别为2.6×10-7mm3/(N·m)和1.21×10-6mm3/(N·m),与纯PEEK相比,分别降低了73.73%和72.37%;与PEEK/SiO2/MoS2/CF复合材料相比,分别降低了51.82%和10.37%。即使在大载荷情况下,PEEK/SiO2/CF-MoS2复合材料也表现出优异的耐磨性能。

分析认为,在施加载荷较低时,纯PEEK由于没有增强相的加入,不能很好地抵抗钢环的剪切作用,表现为摩擦因数和磨损率较高;而当施加载荷较大时,钢环的剪切作用加强,纯PEEK不能及时将摩擦产生的热量散出,造成黏着区域增大,且形成的转移膜质量较差、不完整,造成摩擦因数波动较大、磨损率较高[23]。PEEK/SiO2/MoS2/CF和PEEK/SiO2/CF-MoS2复合材料其内部含有3种增强相,可以及时将摩擦热散出,并且还会形成完整、高质量的转移膜抵抗钢环的切削和刮擦等作用,因而摩擦因数曲线波动较小,磨损率较低。但由于CF表面光滑易发生脱落[24],而CF经水热法原位生成MoS2表面改性后,这个问题得以解决,所以PEEK/SiO2/CF-MoS2复合材料与PEEK/SiO2/MoS2/CF复合材料相比,摩擦学性能更为优异。

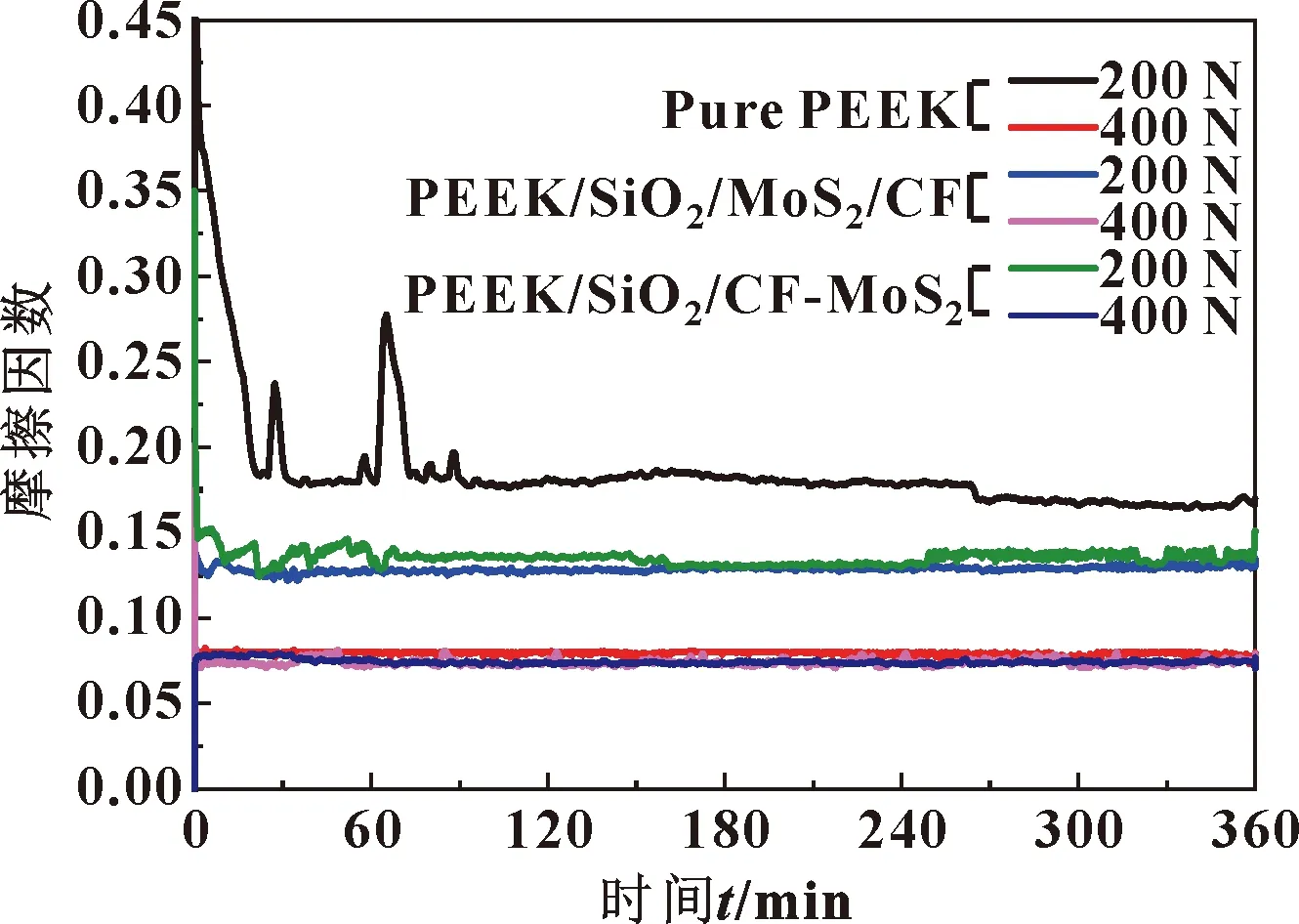

2.3 不同工况条件下复合材料滑动与滚动摩擦行为研究

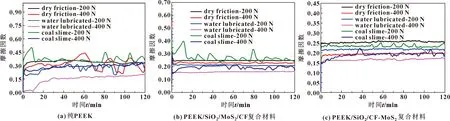

图10所示为PEEK复合材料分别在干摩擦、水润滑和煤泥工况下滑动摩擦120 min的摩擦因数曲线。图10(a)中,纯PEEK在3种工况下的摩擦因数曲线波动均较大。图10(b)中,PEEK/SiO2/MoS2/CF复合材料的摩擦因数曲线相比纯PEEK波动有所降低。图10(c)中,PEEK/SiO2/CF-MoS2复合材料的摩擦因数曲线波动较小。

图10 纯PEEK及其复合材料在不同工况条件下的滑动摩擦因数曲线

图11所示为PEEK复合材料分别在干摩擦、水润滑和煤泥工况下滑动摩擦120 min的摩擦因数和磨损率。以施加载荷为200 N为例,从图11(a)可以得出,在干摩擦工况下,PEEK/SiO2/CF-MoS2复合材料的摩擦因数为0.236;在水润滑工况下,摩擦因数为0.215;在煤泥工况下,摩擦因数为0.229。与纯PEEK在3种工况条件下的摩擦因数相比分别降低了32.38%、29.51%和38.99%。同样以施加载荷为200 N情况为例,由图11(b)可以得出,PEEK/SiO2/CF-MoS2复合材料在3种工况条件下均表现出的优异的耐磨性能,在干摩擦工况下,其磨损率为1.28×10-6mm3/(N·m);在水润滑工况下,其磨损率为0.74×10-6mm3/(N·m);在煤泥工况下,其磨损率为2.99×10-6mm3/(N·m)。与纯PEEK在3种工况下的磨损率相比分别降低了74.04%、93.51%和57.35%。

图11 纯PEEK及其复合材料在不同工况条件下滑动摩擦的摩擦因数(a)和磨损率(b)

图12所示为PEEK复合材料分别在干摩擦、水润滑和煤泥工况下滚动摩擦360 min的摩擦因数曲线。由图12(a)可见,纯PEEK在干摩擦和煤泥工况下的摩擦因数曲线波动均较大。由图12(b)可见,PEEK/SiO2/MoS2/CF复合材料的摩擦因数曲线波动有所降低,但在煤泥工况条件下摩擦因数曲线波动较大,呈锯齿状周期波动起伏。由图12(c)可见,PEEK/SiO2/CF-MoS2复合材料的摩擦因数曲线,与PEEK/SiO2/MoS2/CF复合材料相似,也是在煤泥工况条件下摩擦因数曲线波动较大,呈锯齿状周期波动起伏。

图12 纯PEEK及其复合材料在不同工况条件下的滚动摩擦因数曲线

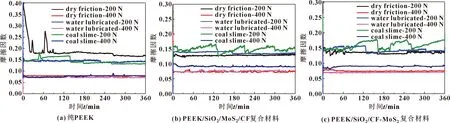

图13所示为PEEK复合材料分别在干摩擦、水润滑和煤泥工况下滚动摩擦360 min的摩擦因数和磨损率。

图13 纯PEEK及其复合材料在不同工况条件下滚动摩擦的摩擦因数和磨损率

由图13(a)可以得出,PEEK/SiO2/CF-MoS2和PEEK/SiO2/MoS2/CF复合材料均是干摩擦工况下摩擦因数最小,纯PEEK在水润滑工况下的摩擦因数最小。以施加载荷为200 N为例,由图13(b)、(c)和(d)可得,PEEK/SiO2/CF-MoS2复合材料在3种工况下的磨损率均为最低,分别为2.6×10-7mm3/(N·m)、1.60×10-6mm3/(N·m)和2.72×10-6mm3/(N·m),与纯PEEK相比分别降低了73.73%、76.41%和68.25%。

分析认为,在干摩擦工况下,纯PEEK受到钢环的切削作用无法形成完整的转移膜,因而摩擦因数和磨损率较大。在水润滑工况下,虽然水介质充当了润滑介质,有效降低了摩擦因数,但水介质的加入将纯PEEK形成的不完整的转移膜冲蚀掉,而纯PEEK又会不断生成新的转移膜,因而摩擦因数曲线波动也较大,摩擦因数较小,但磨损率升高。在煤泥工况条件下,煤泥颗粒会存在于摩擦界面之间,形成“三体磨损”,且煤泥颗粒较大,也会造成纯PEEK的摩擦因数曲线波动大,摩擦因数和磨损率也相应升高。而PEEK/SiO2/CF-MoS2复合材料内部的增强相在摩擦磨损过程中被释放到摩擦界面之间,形成一层高质量且稳定的转移膜,可以有效抵抗钢环的切削、水介质的冲蚀以及煤泥颗粒的刮擦作用,因而摩擦因数曲线波动较小,摩擦因数和磨损率较低。

2.4 磨损形貌与磨损机制分析

图14所示为PEEK复合材料在施加载荷为200 N时分别在干摩擦、水润滑和煤泥工况下滑动摩擦120 min后的磨损形貌。其中图14(a)、(b)和(c)为纯PEEK,图14(d)、(e)和(f)为PEEK/SiO2/MoS2/CF复合材料,图14(g)、(h)和(i)为PEEK/SiO2/CF-MoS2复合材料分别在干摩擦、水润滑和煤泥工况下的磨损形貌。

由图14(a)、(d)和(g)中可以看出,PEEK/SiO2/CF-MoS2和PEEK/SiO2/MoS2/CF复合材料磨损表面仅存在少量的浅而窄的犁沟,而纯PEEK表面存在大量深而宽的犁沟,伴有黏着区域。由图14(b)、(e)和(h)可以看出,PEEK/SiO2/CF-MoS2复合材料磨损表面犁沟最少。由图14(c)、(f)和(i)可以看出,PEEK/SiO2/CF-MoS2复合材料表面的磨损程度最为轻微。

图15所示为PEEK复合材料在施加载荷为200 N时分别在干摩擦、水润滑和煤泥工况下滚动摩擦360 min后的磨损形貌。其中图15(a)、(b)和(c)为纯PEEK,图15(d)、(e)和(f)为PEEK/SiO2/MoS2/CF复合材料,图15(g)、(h)和(i)为PEEK/SiO2/CF-MoS2复合材料分别在干摩擦、水润滑和煤泥工况下的磨损形貌。由图15(a)、(d)和(g)可以看出,PEEK/SiO2/CF-MoS2复合材料磨损表面最为平整,PEEK/SiO2/MoS2/CF复合材料表面存在少量犁沟和塑性变形,纯PEEK表面存在大量深而宽的犁沟。由图15(b)、(e)和(h)可以看出,PEEK/SiO2/CF-MoS2和PEEK/SiO2/MoS2/CF复合材料磨损表面仅存在一些较浅的犁沟,纯PEEK磨损表面出现大量高低不平的凸起和凹坑。由图15(c)、(f)和(i)可以看出,3种材料磨损表面均被煤泥所包裹,PEEK/SiO2/CF-MoS2复合材料磨损程度最轻。

图15 纯PEEK及其复合材料在干摩擦、水润滑和煤泥工况下的滚动磨损形貌

图16所示为PEEK/SiO2/CF-MoS2复合材料的滑动和滚动磨损机制示意图。如图16(a)所示,在摩擦磨损试验初期,PEEK基体受摩擦热发生塑性变形,在施加恒压力作用下,发生应力集中,产生微裂纹,并且在钢环的切削作用下还会产生磨屑,形成犁沟。如图16(b)所示,在摩擦磨损试验进行一段时间后,无机粒子、CF和MoS2碎屑进入到磨损界面,一方面对摩擦副表面进行了填充,另一方面与磨屑相互作用形成不完全的转移膜,保护PEEK复合材料抵抗钢环的切削[25-26]。此外,改性碳纤维,即图中黑色长条状,在PEEK基体中还起到了一定的承载和传递载荷的作用,避免了微裂纹的产生和扩展。如图16(c)所示,在摩擦磨损试验进入稳定阶段,转移膜趋于完整,并且纳米SiO2在转移膜中充当“滚珠”,MoS2与CF碎屑在转移膜中起到润滑作用,这些都使得PEEK复合材料的摩擦因数进一步降低,耐磨损性能大大提升。

图16 PEEK/SiO2/CF-MoS2复合材料的滑动和滚动磨损机制示意

2.5 复合材料与聚氨酯材料摩擦学性能对比

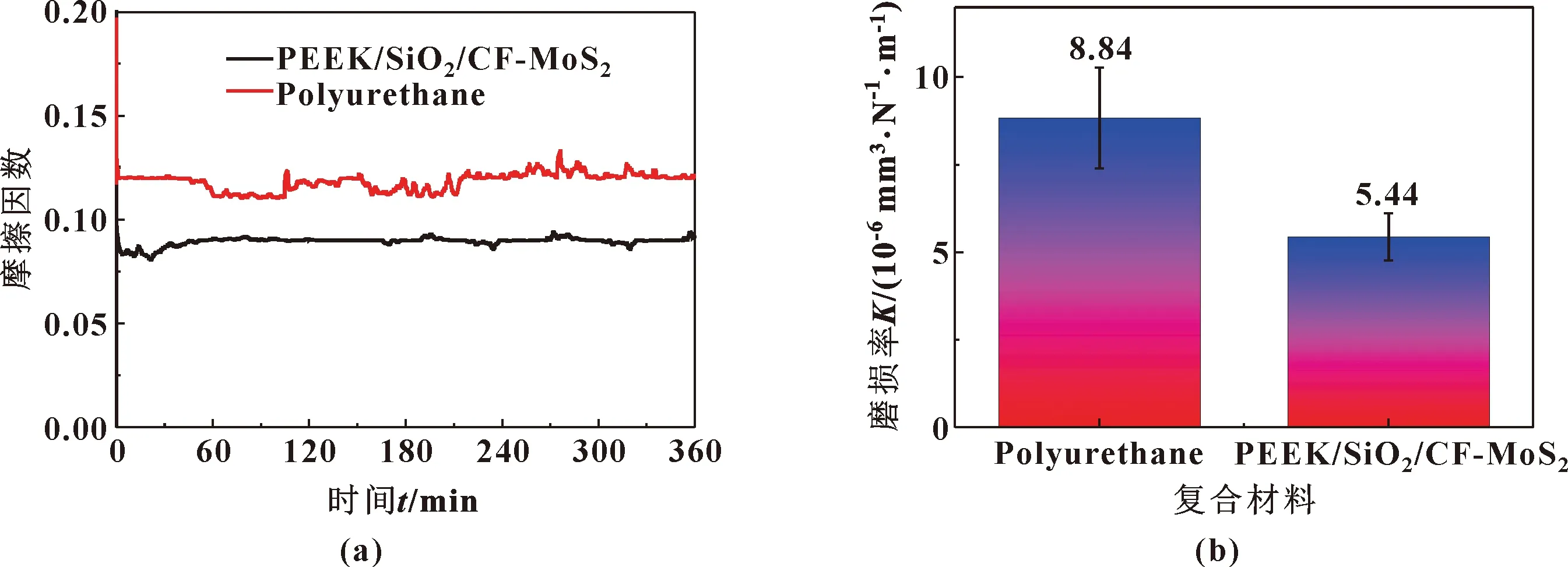

图17所示为PEEK/SiO2/CF-MoS2复合材料和聚氨酯在施加载荷为400 N的煤泥工况下滚动摩擦360 min的摩擦因数曲线和磨损率。由图17(a)可以看出,PEEK/SiO2/CF-MoS2复合材料的摩擦因数要比聚氨酯的摩擦因数低很多。由图17(b)可以看出,PEEK/SiO2/CF-MoS2复合材料的磨损率为5.44×10-6mm3/(N·m),与聚氨酯相比降低了38.46%。由此可得,PEEK/SiO2/CF-MoS2复合材料与矿井机械常用的聚氨酯材料相比具有优异的减摩和耐磨损性能。

图17 PEEK/SiO2/CF-MoS2复合材料和聚氨酯摩擦因数(a)和磨损率(b)对比

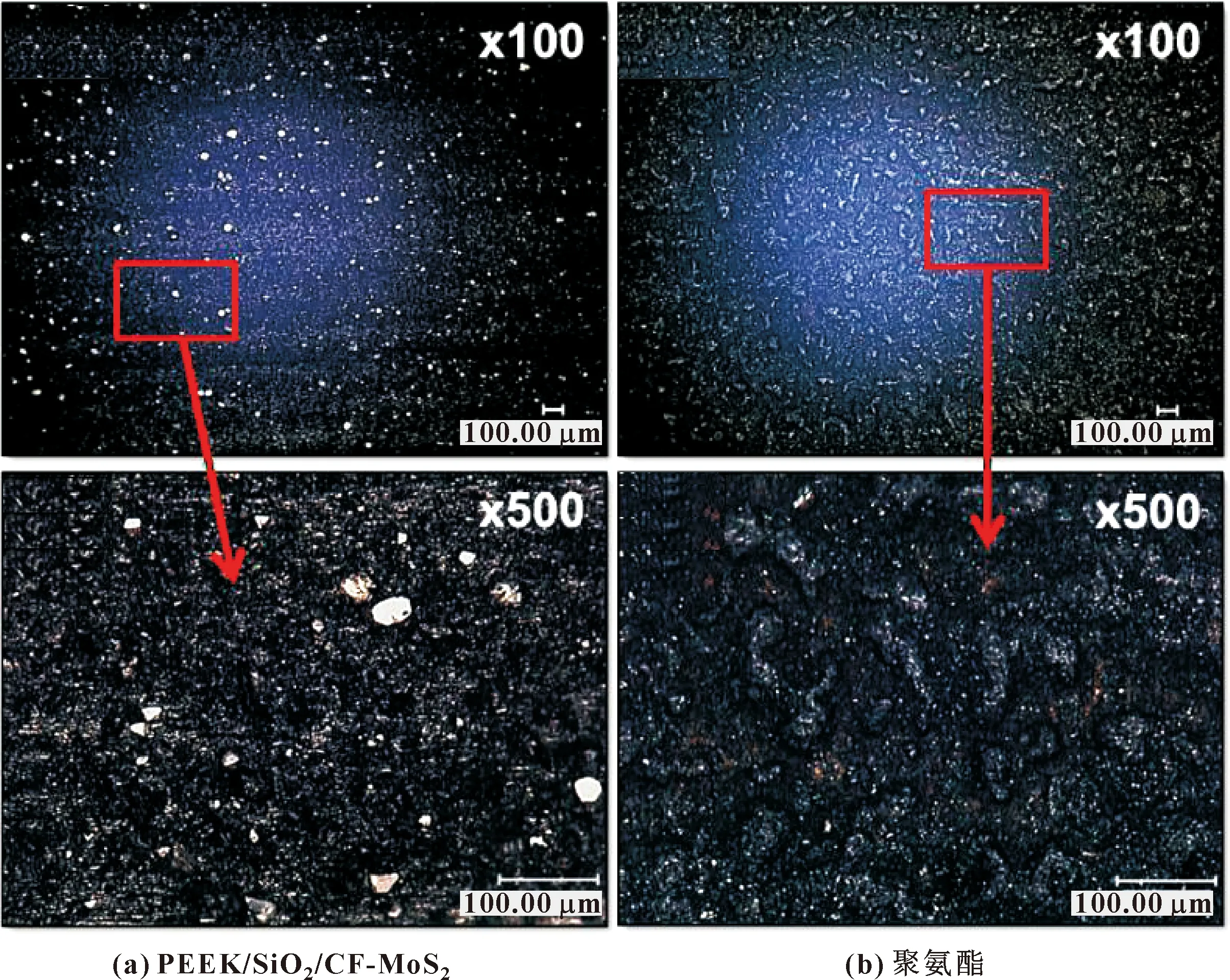

图18所示为PEEK/SiO2/CF-MoS2复合材料和聚氨酯在施加载荷为400 N的煤泥工况下滚动摩擦360 min后的磨损形貌。由图18(a)中可以看出,PEEK/SiO2/CF-MoS2复合材料磨损表面仅存在少量犁沟,磨损表面较为平整。由图18(b)可以看出,聚氨酯磨损表面存在大量塑性变形区域,这是因为摩擦界面之间会形成转移膜保护复合材料抵抗下试样的剪切作用。而聚氨酯是弹性体,在大载荷条件下,聚氨酯表面会受力而发生形变,再加上煤泥颗粒的切削和刮擦作用,所以形成大片颗粒状变形区域。

图18 PEEK/SiO2/CF-MoS2复合材料和聚氨酯磨损形貌

3 结论

(1)碳纤维表面改性制备的PEEK/SiO2/CF-MoS2复合材料弹性模量和抗拉强度均有所提高。其中与纯PEEK相比分别提高了87.59%和37.85%;与PEEK/SiO2/MoS2/CF复合材料相比分别提升了14.54%和21.19%。

(2)当施加载荷为200 N时,PEEK/SiO2/CF-MoS2复合材料在滑动摩擦形式下的摩擦因数和磨损率与纯PEEK相比,分别降低了32.38%和74.09%;在滚动摩擦形式下,与纯PEEK相比分别降低了21.97%和73.73%。当施加载荷为400 N时,在滑动摩擦形式下,摩擦因数和磨损率与纯PEEK相比分别降低了31.06%和62.67%;在滚动摩擦形式下,与纯PEEK相比分别降低了5%和72.37%。

(3)在不同润滑条件下进行滑动摩擦试验时,PEEK/SiO2/CF-MoS2复合材料在水润滑工况的摩擦因数和磨损率最低。与纯PEEK相比,3种工况条件下的摩擦因数分别降低了32.38%、29.51%和38.99%,磨损率分别降低了74.04%、93.51%和57.35%。在进行滚动摩擦试验时,PEEK/SiO2/CF-MoS2复合材料在干摩擦工况的摩擦因数和磨损率最低。与纯PEEK相比,在3种工况条件下的摩擦因数相近,但磨损率分别降低了73.73%、68.25%和76.41%。

(4)PEEK/SiO2/CF-MoS2复合材料在滑动和滚动摩擦形式下都具有优异的减摩和耐磨特性,磨损机制以磨粒磨损为主。与聚氨酯材料相比,摩擦学性能更为优异。相关研究成果对滚轮罐耳耐磨材料的选择有一定指导意义。