激光熔覆IN718合金温度场和应力场数值模拟*

黄国顺 金康宁 陈 平

(北京科技大学机械工程学院 北京 100083)

水泵叶轮叶片大多采用316L不锈钢制造,服役在矿井等恶劣工况环境中易空化空蚀、排水腐蚀以及冲蚀磨损,严重影响了水泵的使用寿命[1-3]。复杂工况环境对叶片表面的耐腐蚀性、耐磨性和疲劳强度等特性均提出更高的要求。激光熔覆技术因其稀释率低、结合牢固及绿色无污染等优势,被广泛应用于航空航天、石油钻探、生物医学、矿山机械等领域[4-6]。为满足叶片表面性能的需求多样性,采用激光熔覆技术在叶片表面制备IN718耐磨涂层,可有效增加叶片使用寿命。

由于快速的凝固过程和基材与涂层间的热物性参数差异,熔覆过程中会产生较高的残余应力,导致裂纹的萌生及基板的变形[7]。因此,研究残余应力的分布规律对激光熔覆技术的应用具有重要意义。激光熔覆冷却速率极高(104~106K/s),熔覆过程中的熔池温度、涂层应力、组织相变过程难于观察,且实验研究存在成本高昂、周期长等缺点[8-9]。近年来计算机技术的迅猛发展,为激光熔覆过程中复杂的物理化学变化规律研究提供了可靠的数值模拟途径。VUNDRU等[10]通过热力耦合模型表征了涂层沿横截面的残余应力演变,并且确定了对应于减轻拉伸残余应力的最佳工艺条件。TAMANNA等[11]通过解析模型研究不同材料熔覆涂层的残余应力,结果表明预热温度和弹性模量是影响残余应力的关键因素。石立开等[12]通过仿真得出,激光增材制造薄壁件的最大残余应力出现在涂层与基板的结合处。现有研究中对叶片等薄片类零件的熔覆涂层研究较少,尤其是对水泵叶轮叶片熔覆涂层的残余应力缺乏相关研究。

本文作者通过实验在316L不锈钢基板上熔覆Inconel718(IN718)合金粉末,研究工艺参数对涂层几何形貌的影响,获取合理的工艺参数;对所得到的单道涂层进行数值模拟,研究激光熔覆涂层温度场和残余应力的分布规律。该研究拓宽了修复和强化316L不锈钢可用熔覆材料的选择范围,为后续基于实际工业中多层多道激光熔覆的研究奠定了基础。

1 熔覆试样的制备与表征

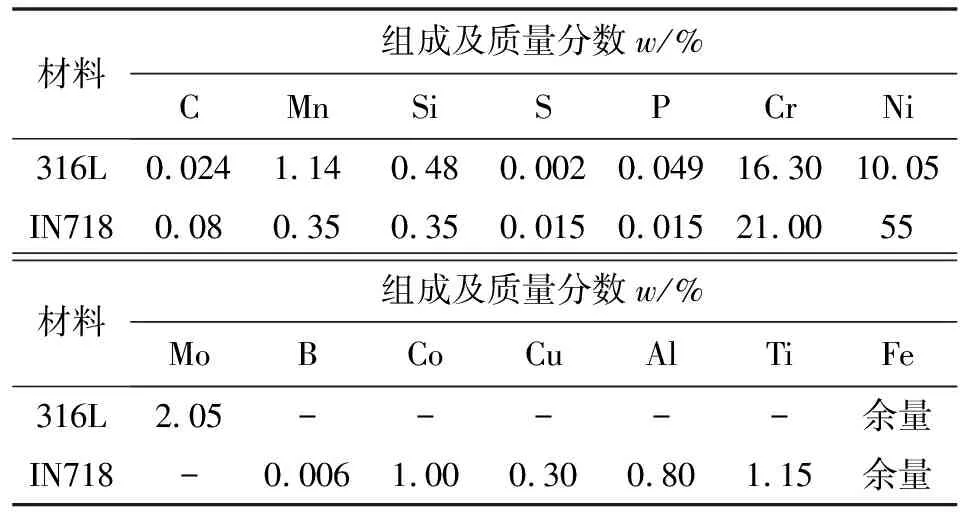

基板材料选用316L不锈钢,尺寸为30 mm×30 mm×5 mm;熔覆材料为IN718合金粉末,表1列出了实验所用材料的化学成分。

表1 316L不锈钢和INl718合金化学成分

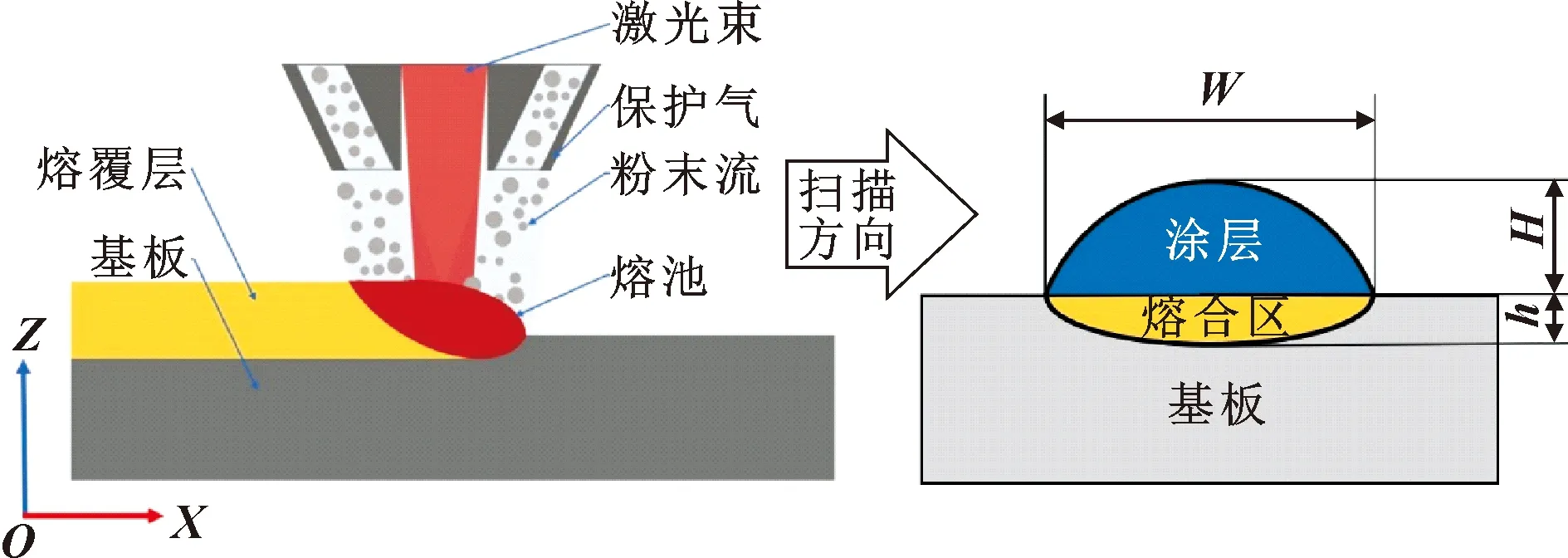

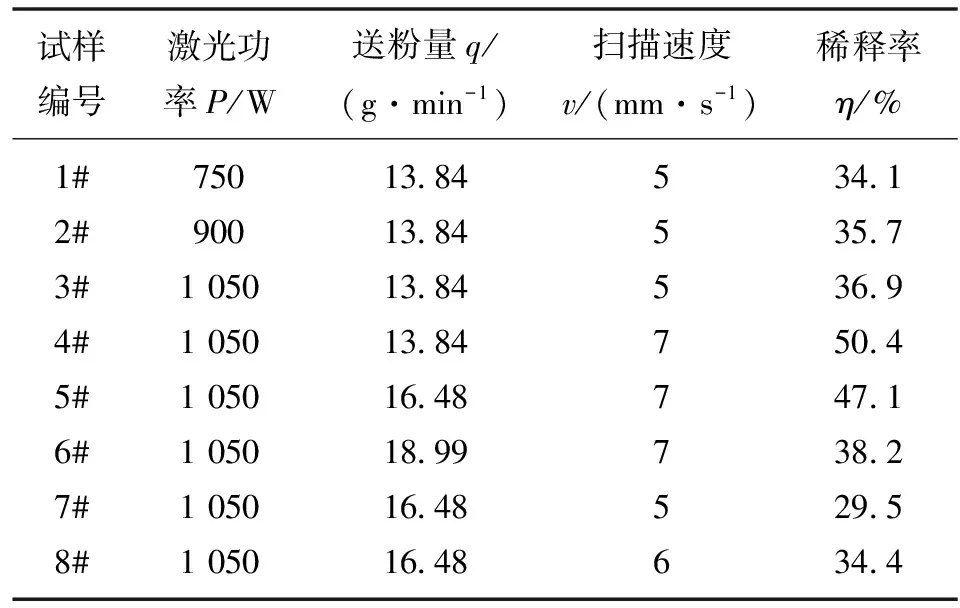

使用RF-J1500高速熔覆设备制备涂层,激光熔覆示意图如图1所示[13]。根据前期涂层成型及良好表面形貌的探索性实验,为结合实际工业应用,文中研究的激光熔覆工艺参数主要考虑激光功率、送粉量和扫描速度,具体数值见表2。将试样沿熔覆涂层横截面切割,经过研磨、抛光、10%草酸溶液电侵蚀后,在XYH-4A体式显微镜下观察并测量熔覆涂层的宽度W、高度H、深度h(见图1)。根据涂层高度和深度,计算熔池稀释率η(η=h/(H+h)),结果见表2。

图1 激光熔覆及涂层形貌测量示意[13]

表2 激光熔覆实验工艺参数

2 有限元模拟

2.1 控制方程及热源模型

采用有限元法模拟IN718合金粉末在316L不锈钢基板上的熔覆过程,分析熔覆过程中温度场及应力场的演变过程。针对该研究对象特点,进行以下基本假设:(1)工件连续且均匀,忽略材料内部孔隙、裂纹及其他缺陷对材料热物性参数的影响;(2)热源的输入功率稳定,不随时间发生波动;(3)热辐射系数和激光吸收率均匀稳定,不随温度和工件状态变化;(4)固液两相区界面、涂层与基板界面均为连续介质,忽略界面热阻对传热的影响;(5)忽略熔池内部液体的流动和搅拌作用对传热的影响。

激光熔覆过程中的传热过程可用传热方程进行描述[14-15],即

(1)

式中:Q为内热源;ρ为材料密度;C为材料的比热容;T为热力学温度;k为导热系数。

为求解该方程,需要明确初始条件和边界条件。激光熔覆初始条件为已知初始时刻的温度分布,即

T|Γ1=T(x,y,z,t)

(2)

式中:t为时间;Γ1为熔池边缘;x、y、z为激光点坐标。

此外,需要求解粉末与媒介接触处的温度和换热系数(如式(3)所示)以及粉末边界、基板边界与环境发生的辐射作用[16-17](如式(4)所示)。

(3)

(4)

式中:kx、ky、kz分别表示x、y、z方向的热导率;nx、ny、nz为边界外法线的方向余弦;Γ2和Γ3分别为对流边界和辐射边界;α为对流换热系数;Tf为环境温度;ε为辐射系数;σSB为斯蒂芬-玻尔兹曼常数。

边界条件应该满足式(5)。

Γ1+Γ2+Γ3=Γ

(5)

式中:Γ为域内全部边界。

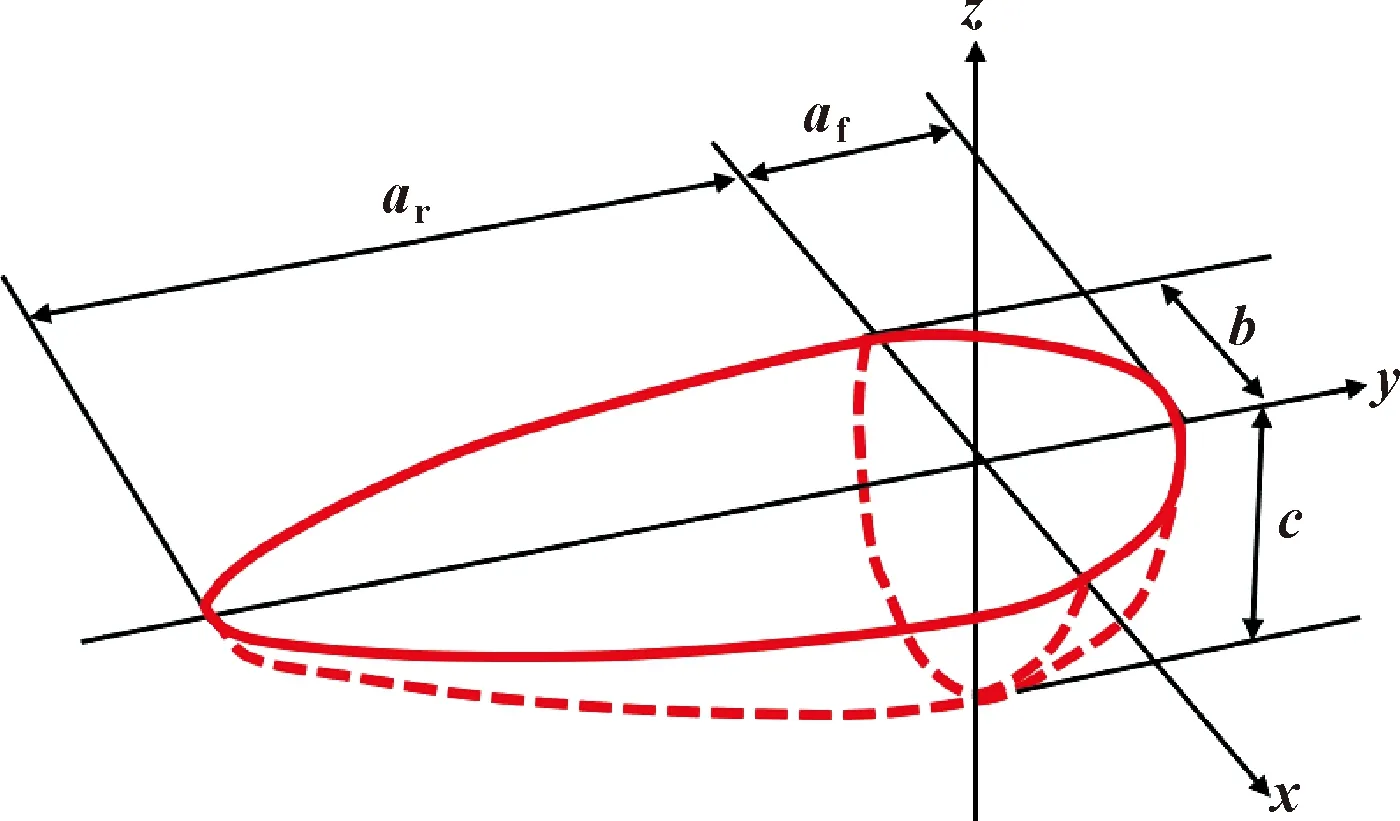

基于圆形激光热源对熔池的对流作用及热源的移动速率,模拟仿真采用双椭球体热源的加热方式。双椭球热源模型是在高斯面热源模型的基础上,进一步考虑金属粉末对激光能量吸收的体热源模型。该模型使用2个具有相同短轴但不同长轴的半椭球体来近似描述。如图2所示,其表达式[18]为

图2 双椭球高斯热源模型

q(x,y,z)=

(6)

式中:A为金属粉末对激光的吸收率;P为激光功率;ar、af、b、c分别代表双椭球模型在不同方向的半轴长;x、y、z为激光点坐标。

采用Simufact Welding有限元软件基于生死单元法对激光熔覆加工过程的温度场和应力场进行数值模拟分析,整个过程采用顺序热力耦合有限元模型,求解过程分为两步。首先计算涂层的温度场,再将得到的各节点温度作为热载荷加载到应力模型中,计算得到应力场,进而获得残余应力的分布。

2.2 材料热物性参数及仿真模型

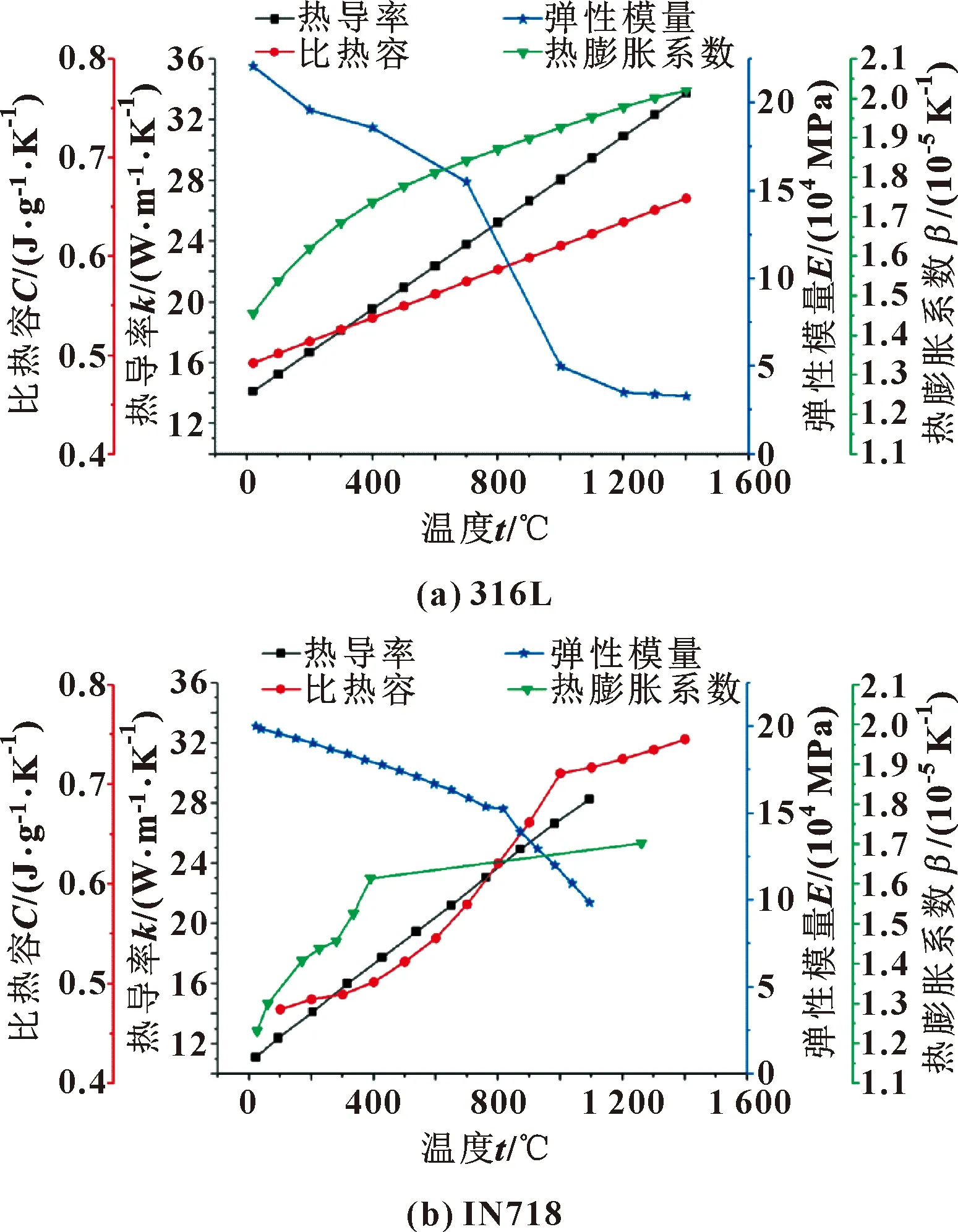

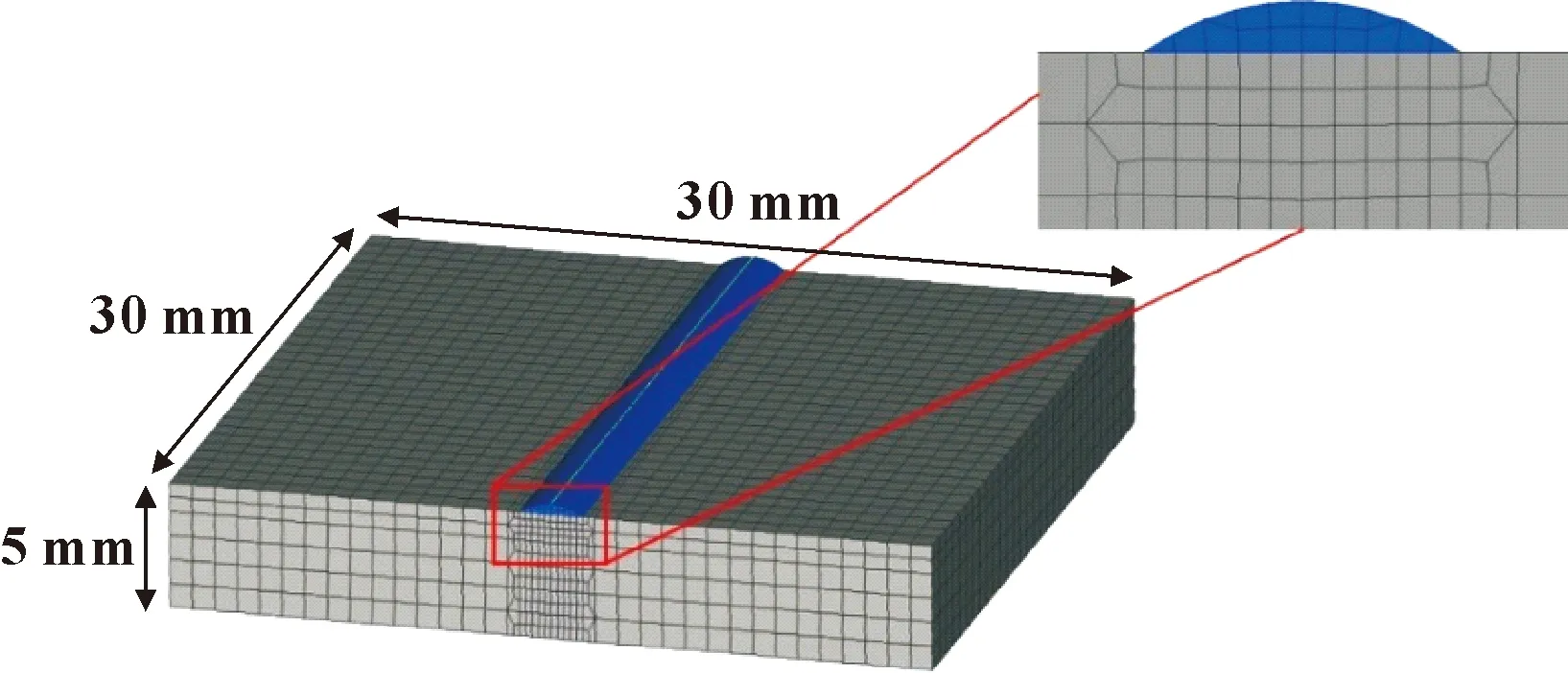

有限元计算中所用到的316L不锈钢和IN718合金的热物性参数如表3和图3所示,包括熔化潜热、固相线和液相线、泊松比、密度、热导率,以及不同温度下的比热容、弹性模量、热导率和热膨胀系数。仿真模型如图4所示,为提高仿真速度的同时保证仿真结果的准确性,对涂层以及涂层附近的基板进行网格细化处理。

表3 316L不锈钢和INl718合金热物性参数

图3 熔覆材料的热物理性能参数曲线

图4 激光熔覆有限元模型

3 结果与讨论

3.1 工艺参数对熔覆涂层宏观形貌的影响

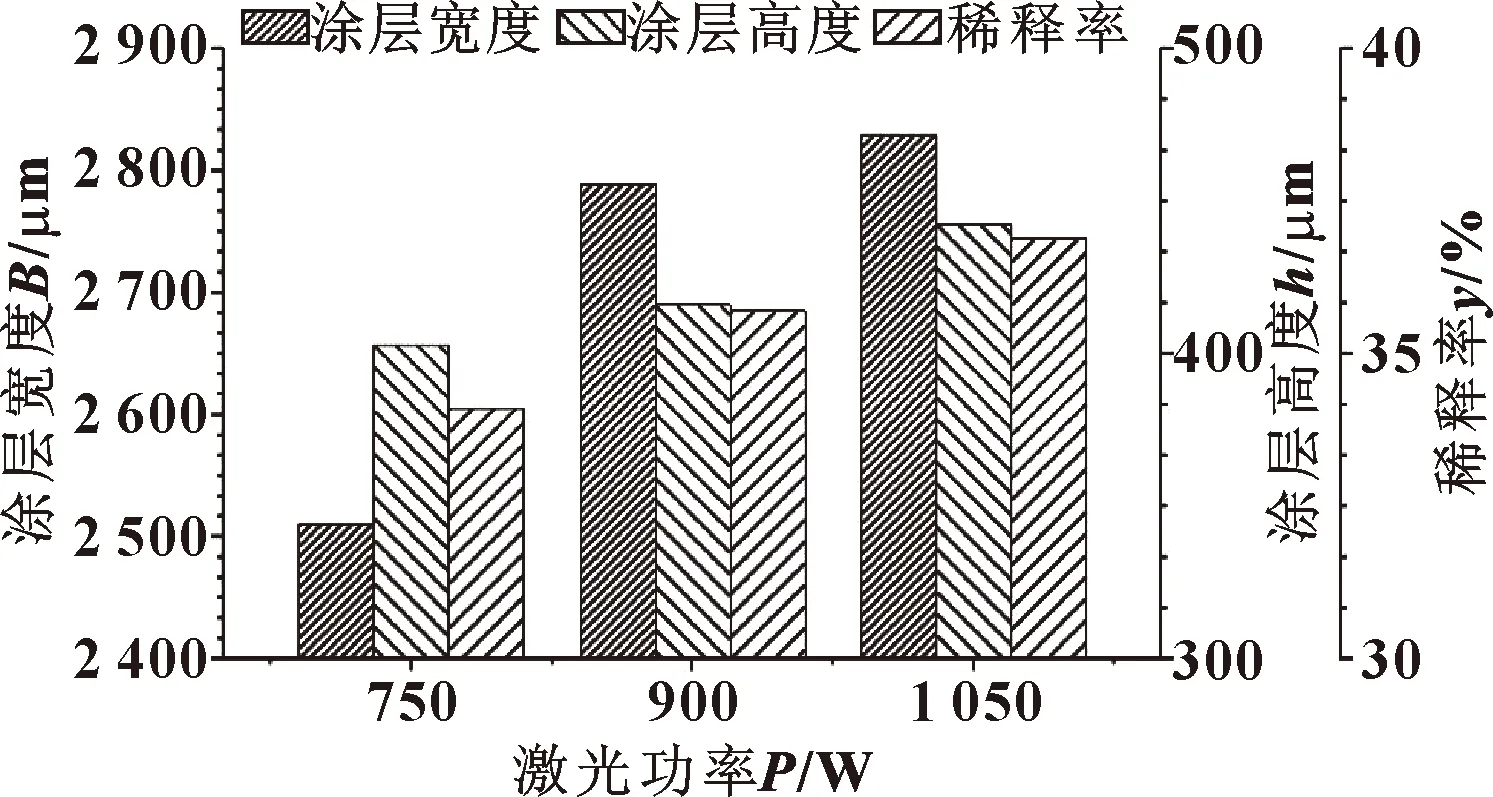

激光功率对激光熔覆IN718合金涂层的尺寸及其稀释率的影响如图5所示。可知:随着激光功率增加,涂层的宽度、高度和稀释率均有所提高,当激光功率从750 W增加到1 050 W时(即激光功率增加40%),涂层宽度增加12.7%,涂层高度增加9.9%,稀释率增加8.2%。在送粉量和激光扫描速度一定的情况下,激光功率增大使得单位体积熔池内的激光能量增加,从而导致涂层宽度和深度的增加,因此稀释率随之增大;同时激光功率的增大也使得线能量密度增加,粉末利用率随之增大,涂层高度也有所增大。相比之下激光功率对涂层宽度的影响呈较为明显的正相关性。

图5 激光功率对涂层尺寸及稀释率的影响(送粉量13.84 g/min,扫描速度5 mm/s)

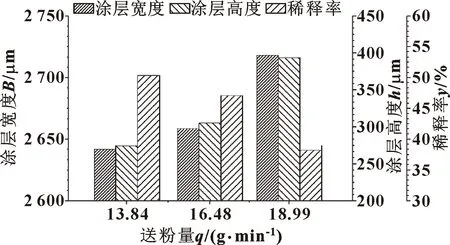

送粉量对熔覆涂层的尺寸及其稀释率的影响如图6所示。可知:当送粉量从13.84 g/min增加到18.99 g/min时(即送粉量增加37.2%),涂层宽度增加2.9%,涂层高度增加43.5%,稀释率减小24.2%。由于送粉量的增加,使得单位时间内熔池内部熔化的粉末体积有所增加,从而增加了涂层的宽度和高度;同时送粉量的增加提高了激光能量的利用率,更多的激光能量用于熔化粉末,到达基板的激光能量有所减小,从而涂层深度有所降低,稀释率随之减小。相比之下,送粉量对涂层高度的影响呈较为明显的正相关性,对稀释率的影响呈负相关性。

图6 送粉量对涂层尺寸及稀释率的影响(激光功率1 050 W,扫描速度7 mm/s)

扫描速度对熔覆涂层尺寸及稀释率的影响如图7所示。可知:当扫描速度从5 mm/s增加到7 mm/s时(即激光扫描速度增加40%),涂层宽度减小8%,涂层高度减小44.4%,稀释率增加59.7%。由于激光扫描速度的增加使得线能量密度减小,单位时间单位体积熔池内的激光能量降低,在激光功率和送粉量一定的情况下熔化的粉末体积减小,从而涂层宽度和高度有所减小;由于作用于粉末的激光能量减小,所以穿过粉末到达熔池底部的能量增加,使得涂层深度增加,导致了稀释率的增加。相比之下,激光扫描速度对稀释率的影响呈较为明显的正相关性,对涂层高度的影响呈较为明显的负相关性。

图7 扫描速度对涂层尺寸及稀释率的影响(激光功率1 050 W,送粉量16.48 g/min)

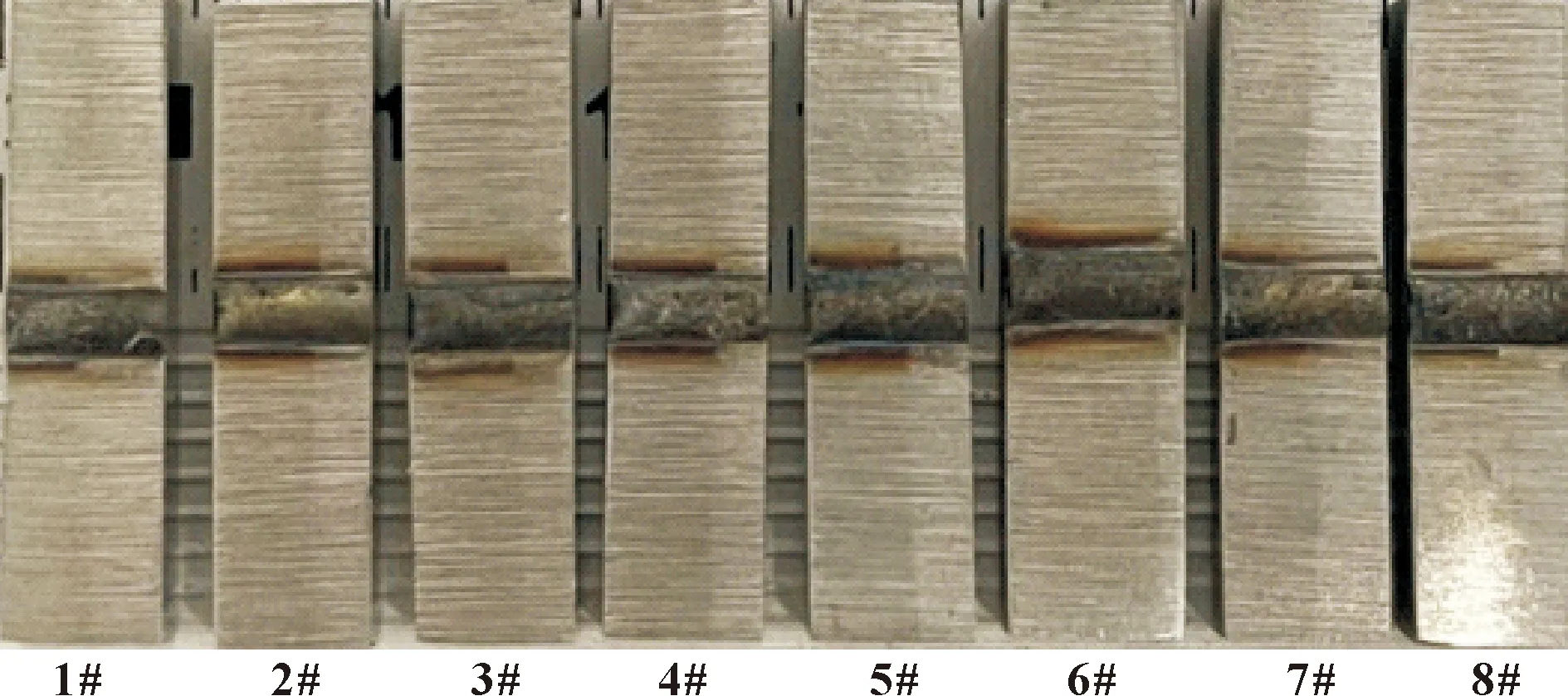

图8所示为按表1中参数制备的8种激光熔覆涂层试样的表面宏观形貌。1#试样的激光功率为750 W,由于激光功率较低,导致熔覆粉末不能够完全熔化,使得涂层表面较为粗糙甚至出现凹坑缺陷;3#~8#试样的激光功率为1 050 W,由于激光功率较大,输入的线能量密度较大,在基板边缘处出现烧蚀现象,使得熔覆涂层呈扁平状。2#试样的激光功率为900 W,送粉量为13.84 g/min,扫描速度为5 mm/s,涂层表面形貌较好。因此,以2#试样的形貌参数建立几何模型进行数值模拟仿真研究。

图8 激光熔覆涂层试样表面形貌

3.2 熔覆涂层温度场数值模拟

以2#试样为例进行数值模拟计算,整个模拟计算时间为1 000 s,其中扫描时间为6 s,其余时间为冷却时间,基板初始温度为室温22 ℃。图9对比了模拟涂层横截面熔池形貌与实际涂层横截面熔池形貌,结果表明仿真模型尺寸与实际熔池尺寸吻合较好,熔池最大尺寸误差为5.2%,可认为数值模拟结果可靠。

图9 涂层几何形貌实验与模拟结果对比

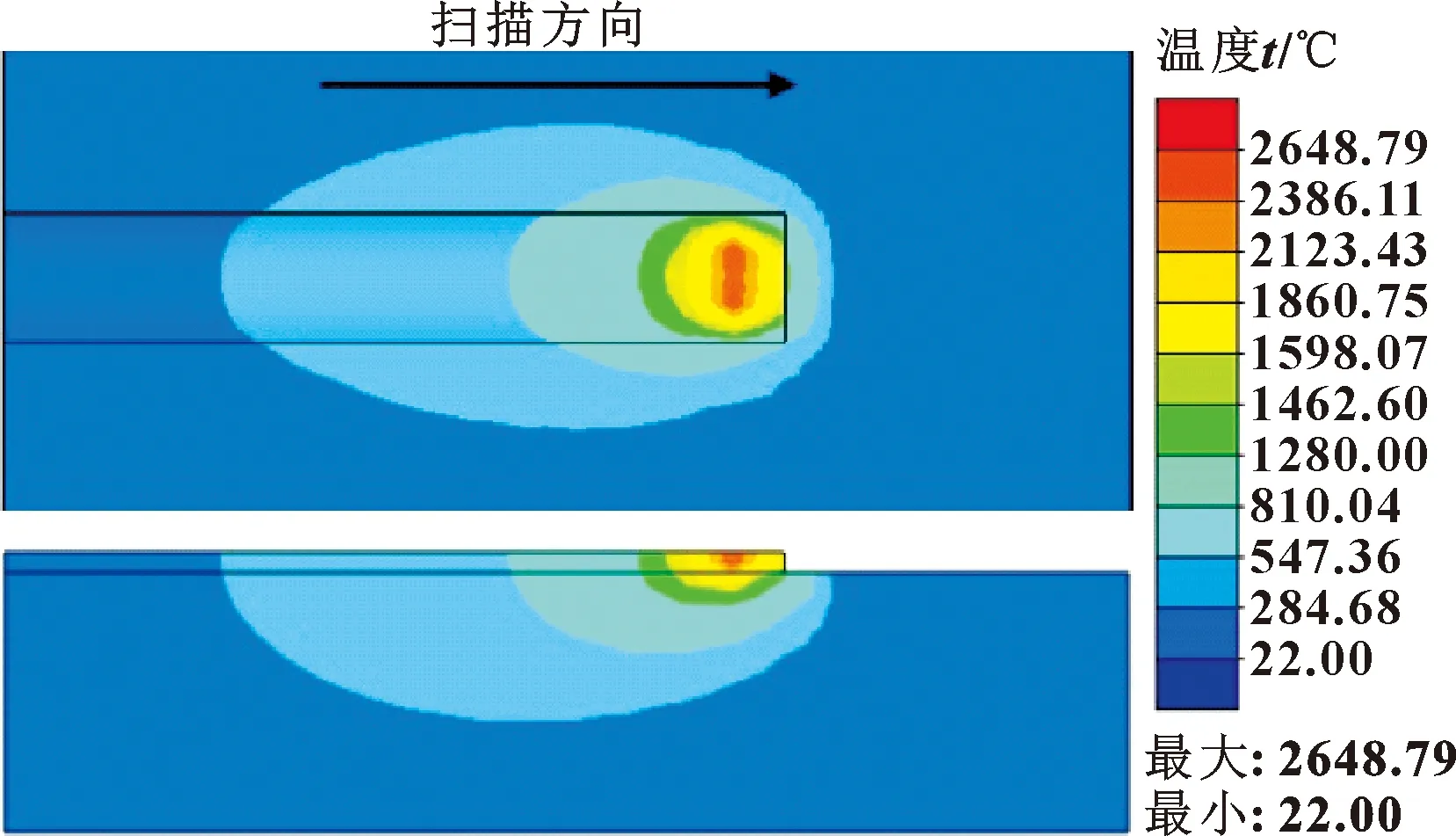

激光熔覆过程中温度场如图10所示。在激光扫描过程中,熔池温度分布从俯视方向看呈“拖尾”的彗星状,从截面方向看呈勺状,中心高温区域基本对应激光作用位置。由于激光的移动速度相对于传热的速度较快,使得熔池前端温度梯度最大,熔池尾部温度梯度较小,因此,熔池在基板表面为椭圆形分布。

图10 激光熔覆过程温度场分布

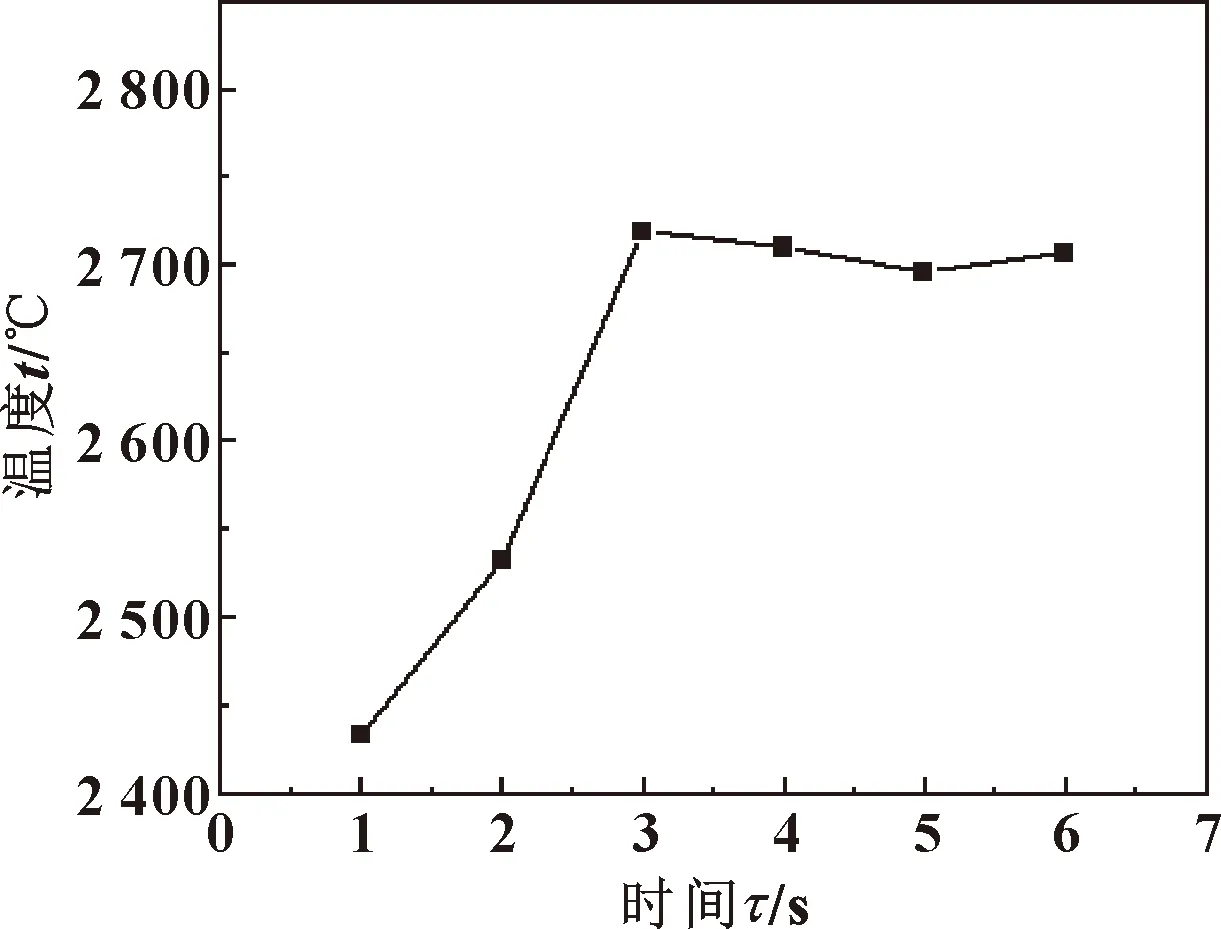

熔池峰值温度随时间的变化如图11所示。在激光作用的初期,熔池内温度迅速升高,随着激光能量的持续输入,熔池最高温度升高。当熔覆进行到一定阶段时,基板和涂层通过表面辐射、对流等方式散失的热量与吸收激光束的热量基本保持平衡,细长的椭圆形温度场轮廓基本稳定,这种状态下的温度场为准稳态温度场,温度稳定于2 700 ℃左右。

图11 激光熔覆过程中熔池最高温度随时间的变化曲线

3.3 熔覆涂层应力场数值模拟

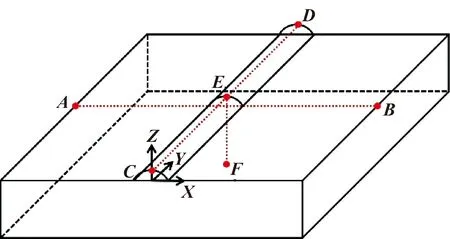

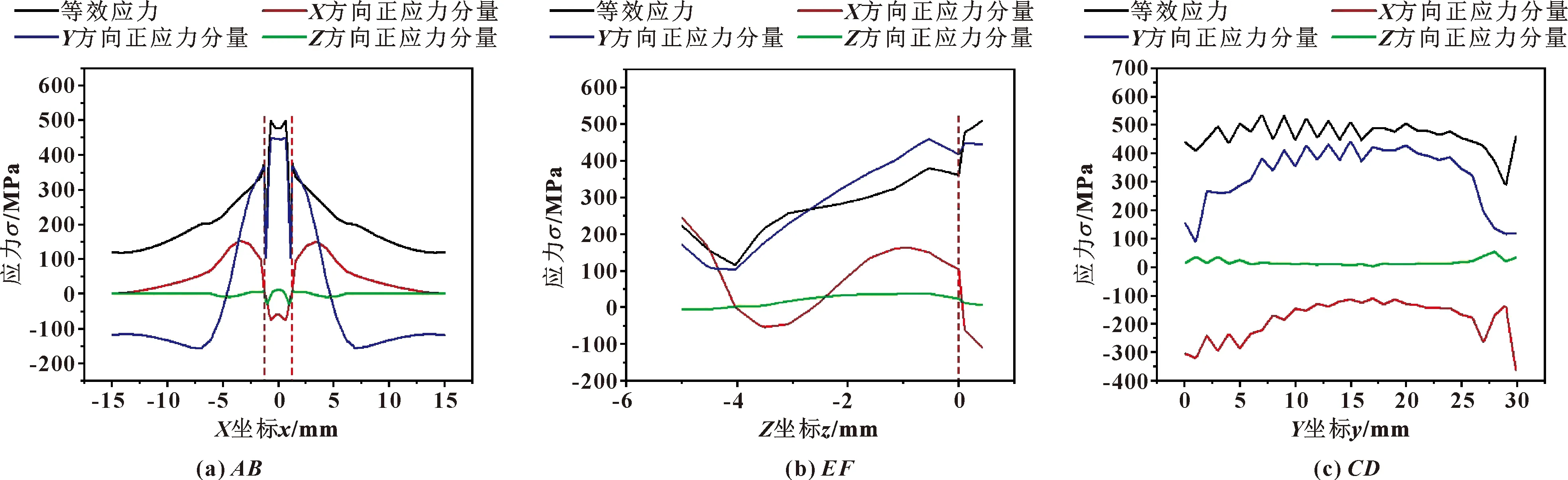

为研究不同位置处残余应力的分布规律,选取基板上表面中间位置沿平行X方向的直线AB、基板正中间沿平行Z方向从涂层表面到基板的直线EF,以及涂层表面凸起最高处沿平行Y方向的直线CD3条路径进行研究。3条路径位置示意图如图12所示,3条路径的等效应力和不同方向的应力分量如图13所示。其中,图13(a)中虚线表示涂层宽度X坐标线,图13(b)中虚线表示涂层与基板结合处Z坐标线。

图12 路径位置示意

图13 图12中3条路径上的残余应力分布

路径AB的残余应力分布如图13(a)所示。可以看出,各个方向的正应力和等效应力对称分布在涂层两侧。由于激光熔覆过程中温度变化极快的特性,使得激光附近的温度梯度值较高,导致热源附近应力较大。在各个方向的正向应力分布中,Y方向的应力峰值最大,分布在基板与涂层结合处,以拉应力为主。在激光熔覆过程中,涂层经历迅速升温熔化到快速冷却收缩这一过程,由于远离涂层的基板温度变化较小,收缩变化量较小,所以基板会阻碍涂层及涂层附近基板的收缩过程,因此在Y方向上就形成了涂层与距离涂层较近处的基板处于拉应力状态,与涂层较远处的基板处于压应力状态。熔覆涂层宽度有限,所以涂层两侧沿X方向的残余应力值相对较小;基板厚度较小,且基板在厚度方向上没有受到任何限制,可以自由伸缩,因此沿Z方向的应力值最小。由图13(a)中应力的分布规律可知,基板残余应力主要受温度场的影响。

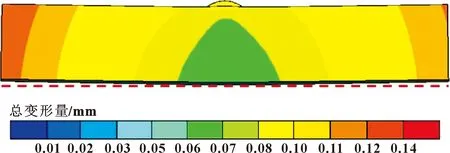

路径EF的残余应力分布如图13(b)所示。可知,X方向正应力分量在靠近涂层表面位置表现为压应力。基板上表面表现为沿X方向的拉应力,在基板中间部位表现为压应力,在靠近基板底部位置表现为拉应力。涂层冷却过程中,涂层散热条件比处于基板内部的热影响区散热条件好,涂层冷却凝固速度快,在基板冷却过程中基板上表面X方向的拉应力引起基板发生“翘曲”变形,如图14所示,变形对涂层X方向产生压缩,使得涂层表面产生X方向的压应力,基板下表面产生X方向的拉应力。等效应力从涂层表面到基板内部的应力数值在基板表面处呈现小范围骤变现象,主要是由于基板材料和涂层材料热膨胀系数不同所导致;同时,该现象也是导致激光熔覆熔合区容易出现裂纹的主要原因。因此,分析可得涂层残余应力的主要影响因素有2个,分别是温度场以及2种材料的热膨胀系数差。基板的热膨胀系数与涂层材料的热膨胀系数有所差异,涂层和基板在加热膨胀后的冷却过程中产生不同程度的收缩,这一因素导致了涂层表面与基板表面最大残余应力值不相等,对涂层与基板的结合强度有所影响。

图14 激光熔覆常温下变形云图

路径CD的残余应力分布如图13(c)所示。可以看出,涂层表面残余应力主要表现为沿Y方向的拉应力,这可归因于涂层长度随着激光熔覆进行增加,累积了抗变形性,导致沿Y方向的拉应力数值较大;同时,在涂层起始和末尾处,由于处于基板边缘处,涂层Y方向受到的约束力较小,因此,Y方向正应力分量较小。由于基板两侧“翘曲”受到的阻碍较小,变形更为明显,所以涂层首尾处X方向压应力值较大。另外,图13(c)中涂层表面的等效应力和图13(a)中与涂层结合部分基板的等效应力基本一致,可判断涂层内部没有产生裂纹,316L和IN718在激光熔覆过程中实现较好的冶金结合。

4 结论

(1)激光熔覆过程中,各个工艺参数对涂层形貌的影响规律均不同,激光功率的变化主要影响试样表面的激光能量,从而影响涂层宽度,激光功率对涂层宽度的影响呈正相关性;送粉量和扫描速度的变化主要影响熔池内的熔化粉末量,送粉量对涂层高度的影响呈负相关性,扫描速度对涂层高度的影响呈正相关性。

(2)实际生产中,900 W的激光功率能够在熔化较多粉末的情况下不烧蚀基板,且当送粉量为13.84 g/min、扫描速度为5 mm/s时,涂层表面成形良好,没有产生缺陷,可得到表面形貌与质量较好的涂层。

(3)温度场中熔池出现“彗尾”现象,激光热源前端的温度梯度大,热源后端的温度梯度小,远离涂层的基板温度变化较小,熔池轮廓与实际涂层的形貌特征基本吻合,熔池峰值温度稳定于2 700 ℃左右。

(4)基板上的最大残余应力为沿扫描方向的拉应力,对称分布在涂层两侧涂层与基板结合处,基板上表面垂直于扫描方向的拉应力是引起基板变形的主要原因,基板材料和熔覆材料热膨胀系数的差异,导致涂层与基板结合处的应力出现小范围的骤变,是影响涂层与基板结合强度的另一原因。

(5)基于涂层及基板在各个方向残余应力值不同和残余应力主要受温度场影响的研究结果,在后续多道多层激光熔覆中可采用熔覆路径规划,以避免同一方向应力集中过大或基板上温度分布不均匀导致应力突变的现象,从而达到减小残余应力的目的。