淬火-回火对ZTA陶瓷增强高铬铸铁基复合材料耐磨性的影响*

赵一博 李 专 陈 浩 汤志军 杨 政

(1.中南大学粉末冶金国家重点实验室 湖南长沙 410083; 2.湖南精城特种陶瓷有限公司 湖南长沙 410100)

随着装备制造业向规模大型化、应用条件苛刻化、运转高效化方向发展,对耐磨材料的性能要求越来越高[1-3]。高铬铸铁(HCCI)由于其廉价易得及其良好的耐磨性得到了较多关注。高铬铸铁含量极高的Cr 元素使得材料由高温凝固后,组织中出现(Cr,Fe)3C(M3C)、(Cr,Fe)7C3(M7C3)和(Cr,Fe)23C6(M23C6)等碳化物,通过调控合金中铬、碳含量的比例,可控制这些碳化物的存在比例和整体分布状态[4-6]。一般来说,高铬铸铁中的碳化物硬度为1 500~1 700HV,这使得其通过热处理来提升整体耐磨性得到了限制。而在高铬铸铁中添加陶瓷第二相来提升其整体耐磨性,是一个有效方法。使用陶瓷作为第二相与高铬铸铁进行复合,从而制备出具有良好耐磨性能的复合材料,是目前研究发展的新方向。该复合材料因兼具陶瓷的高硬度以及金属的良好韧性,而成为耐磨材料的理想选择。通过控制陶瓷在金属基体中的分布情况,可获得具备金属本身优良可塑性、韧性,同时具备陶瓷的高强度、高硬度、耐腐蚀性等特性的复合材料。此种方式是将高硬度的陶瓷与金属复合,陶瓷起到钉扎作用发挥“阴影效应”,金属基体起承载作用,这种表层局部复合的方式,既能提高耐磨件的耐磨性,又能保证其整体韧性。因此国内外许多学者已开始研究这一复合材料的制备与应用,通过使用不同的方式将陶瓷第二相加入到金属基体之中,获得性能优异的复合材料。

氧化锆增韧氧化铝复相陶瓷(ZTA)以其优异的综合性能备受青睐,其既具有较高的硬度(1 900~2 200HV),同时由于组分中含有氧化锆,兼具了一定的韧性,是一种性能优异的增强体陶瓷。近年来,已有众多学者对ZTA改性复合材料进行了研究。孙书刚等[7]将ZTA陶瓷颗粒表面进行合金化处理后,制备出ZTA 陶瓷颗粒增强高铬铸铁基复合材料,其耐磨性能为高铬铸铁的4.85倍。RU等[8]研究了Ni修饰ZTA颗粒对复合材料界面的改性作用。周谟金等[9]研究了B4C包覆ZTA颗粒增强铁基复合耐磨材料的制备与耐磨性能。ZHENG等[10]研究了不同质量比例的Ti合金黏接剂对ZTA增强高铬铸铁基复合材料界面性能和复合材料耐磨性能的影响。任强等人[11]制备了以高铬铸铁为基体,添加Ti粉的ZTA陶瓷颗粒为增强体的ZTA/高铬铸铁复合材料。结果表明,高铬铸铁熔体能够浸渗到Ti质量分数为5%的ZTA预制体中,并在复合材料中均匀分布。QIU等[12-13]利用压力流动铸造的方法制备了陶瓷颗粒均匀分布在高铬铸铁基体中的复合材料,其耐磨性与高铬铸铁相比提升了50%。LI等[14]制备了以Cr15高铬铸铁为基体,ZTA陶瓷为第二相强化的复合耐磨材料,形成的复合材料具有优异的冶金界面结合和良好的耐磨性能。

相关研究得到的大部分铸造耐磨复合材料的耐磨性优于单一的金属材料,但由于铸造后材料内部仍存在较大的铸造内应力以及铸造缺陷,限制了复合耐磨材料的稳定性,使得材料还需进一步的热处理对其进行改善。本文作者选用铸造态ZTA/HCCI复合材料为研究对象,首先对铸造复合材料进行退火以改善可加工性,随后进行淬火与淬火-回火热处理;在MLG-130B型橡胶轮三体摩擦磨损试验机测试高铬铸铁与复合材料的摩擦磨损性能,分析摩擦磨损形貌,总结出相应的复合材料磨损机制,为复合材料的热处理工艺优化提供理论依据。

1 试验材料与方法

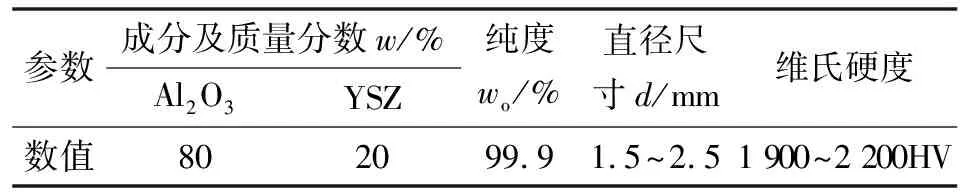

试验选用Cr20高铬铸铁作为金属基体,ZTA陶瓷颗粒作为增强相。其中Cr20高铬铸铁的成分如表1所示,以废钢、废铁、高碳铬铁、低碳铬铁、锰铁、钛铁、钼铁、除渣剂、变质剂、孕育剂和脱氧剂等作为铸造的原材料制得。ZTA陶瓷颗粒由湖南精城特种陶瓷有限公司提供,相关技术参数如表2所示。铸造过程如图1所示,首先将ZTA陶瓷颗粒制成中间通孔的方形预制体,然后将ZTA陶瓷颗粒预制体放置在型腔内的底部并加以固定。在中频感应加热炉中熔化合金原材料,形成合格的液态金属液,出炉温度控制在1 500~1 550 ℃之间。对金属熔液进行多次脱氧和除渣后,缓慢浇铸至方块状造型中,其中的浇铸温度控制在1 450~1 480 ℃之间。在浇铸完毕的砂箱上方覆盖一层石棉保温毯,使其中的铸造材料缓慢冷却至室温以释放铸造过程中的内应力。24 h后将型砂清除掉,打掉浇口等附设件,得到所需要的铸造复合耐磨材料。

表2 ZTA陶瓷颗粒技术参数

图1 复合材料铸造过程示意

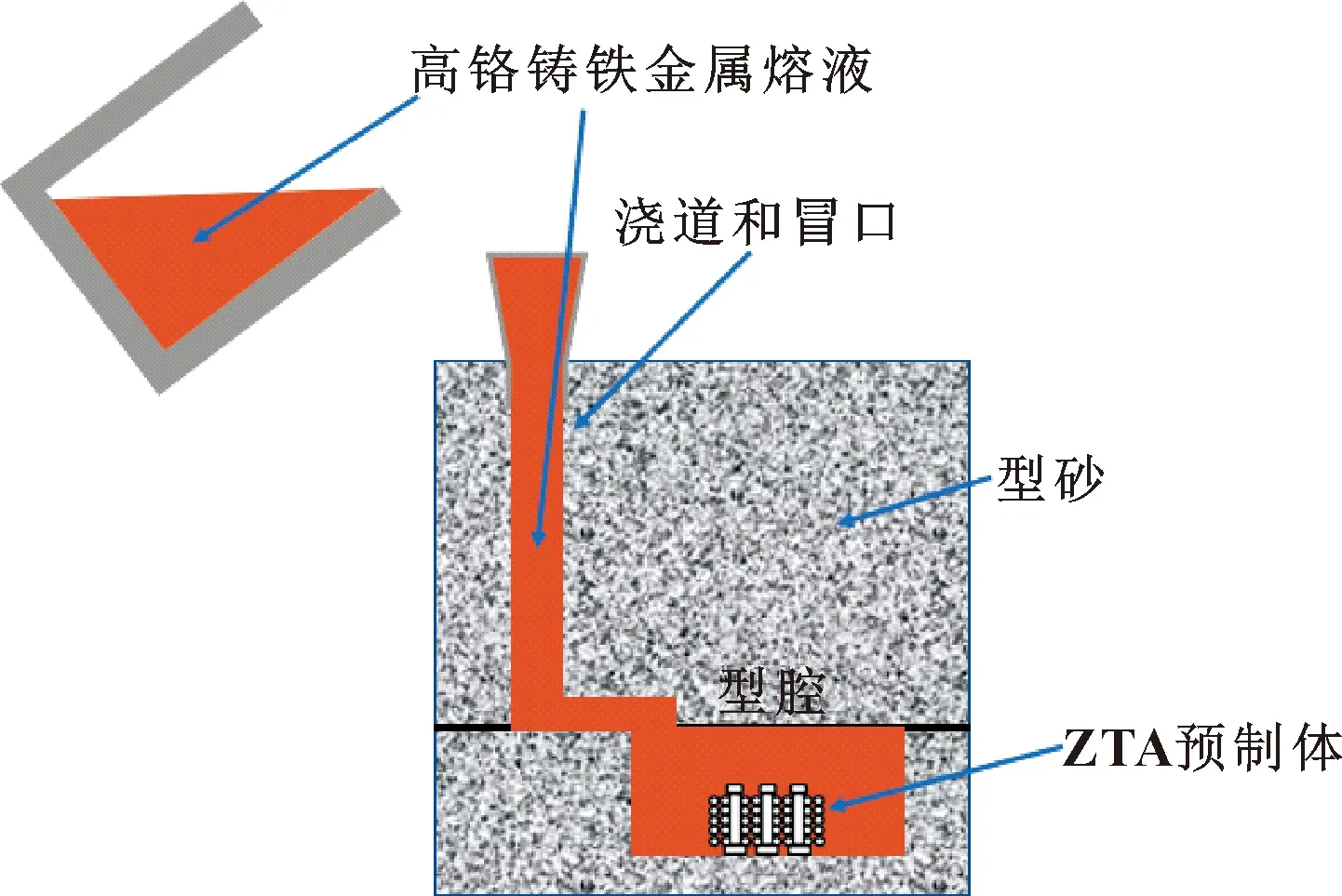

由于铸造态复合材料的基体组织分布不均匀,铸造内应力较大且存在杂质影响可加工性,因此对铸造态复合材料首先进行退火热处理。将铸造复合材料以60 ℃/h的加热速率从室温加热至780 ℃,保温3 h,之后随炉冷却至680 ℃后保温1 h,最后炉冷至室温[15-16]。退火后的材料硬度与耐磨性显著降低,需要对其进行淬火,以恢复其高硬度与高耐磨性。将高铬铸铁与复合材料一同随炉加热至1 010 ℃,保温3 h后空冷。之后加热至260 ℃,保温2 h后空冷进行相应的去应力回火。采用扫描电子显微镜(型号:250 FEG)对复合材料的微观组织进行观察分析。在室温下,采用橡胶轮三体磨损试验机(MLG-130B)进行三体磨料磨损试验,测试按ASTM G65标准进行,设备及试样尺寸如图2所示。试验载荷设定为130 N,每次测试时间为600 s,每个试样连续进行6次测试,转速为200 r/min,每种材料均测试3个试样,相应摩擦磨损结果取平均值。采用AFS50/70美国标准砂作为磨料颗粒,磨料颗粒尺寸为60~80目,硬度1 100HV,砂子的流速全程保持恒定在400 g/min。磨损试验结束后,以质量损失率作为材料的磨损率并进行比较。通过扫描电子显微镜(型号:250 FEG)与超景深三维电子显微镜(型号:VX-5000)来观察材料摩擦磨损后的表面形貌。

图2 三体磨损试验机及示意、磨损试样尺寸

2 试验结果与分析

2.1 淬火前复合材料微观组织

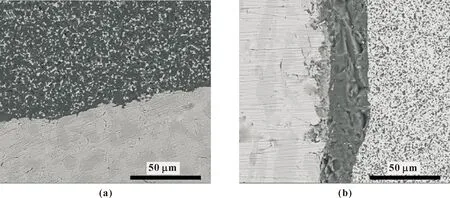

图3分别为ZTA/HCCI复合材料铸造后和退火后的SEM形貌。复合材料的基体为铸造态高铬铸铁,铸造后的微观组织为奥氏体和碳化物(见图3(a))。但由于铸造材料存在较大的铸造内应力,且组织分布相对不均匀,使得材料难以进行成型加工,还需对其进行退火处理。当加热温度为780 ℃时,此时的脱溶驱动力较大,有利于高铬铸铁内二次碳化物的析出[15-16],显著降低了奥氏体的稳定性。在随后的680 ℃保温过程中奥氏体发生分解,相变产物为铁素体和M23C6碳化物。同时,从图3(b)所示的退火形貌可以看出,高铬铸铁基体组织相对均匀,这将有利于后续热处理获得均匀的高铬铸铁组织和性能。当ZTA/HCCI复合材料进行退火处理时,高铬铸铁基体中M23C6碳化物的分布较少,以铁素体相为主。此时铁素体的过饱和度下降,碳化物部分聚集长大,致使高铬铸铁的铁素体基体硬度明显下降。此外,基体组织ZTA没有发生明显的相转变,保持了其高硬度。当复合材料在780 ℃退火时,高铬铸铁中的铁素体基体发生再结晶,更多的铁素体相形成高铬铸铁的主相。同时,与铸造态复合材料相比,复合材料经过退火处理后,如图3(b)所示,高铬铸铁基体与ZTA增强相中间存在结合扩散层,成分为Fe与O的冶金混合物,但也存在部分ZTA增强相与高铬铸铁结合不紧密的情况。

图3 铸造态复合材料组织(a)和退火态复合材料组织(b)

2.2 淬火后复合材料微观组织

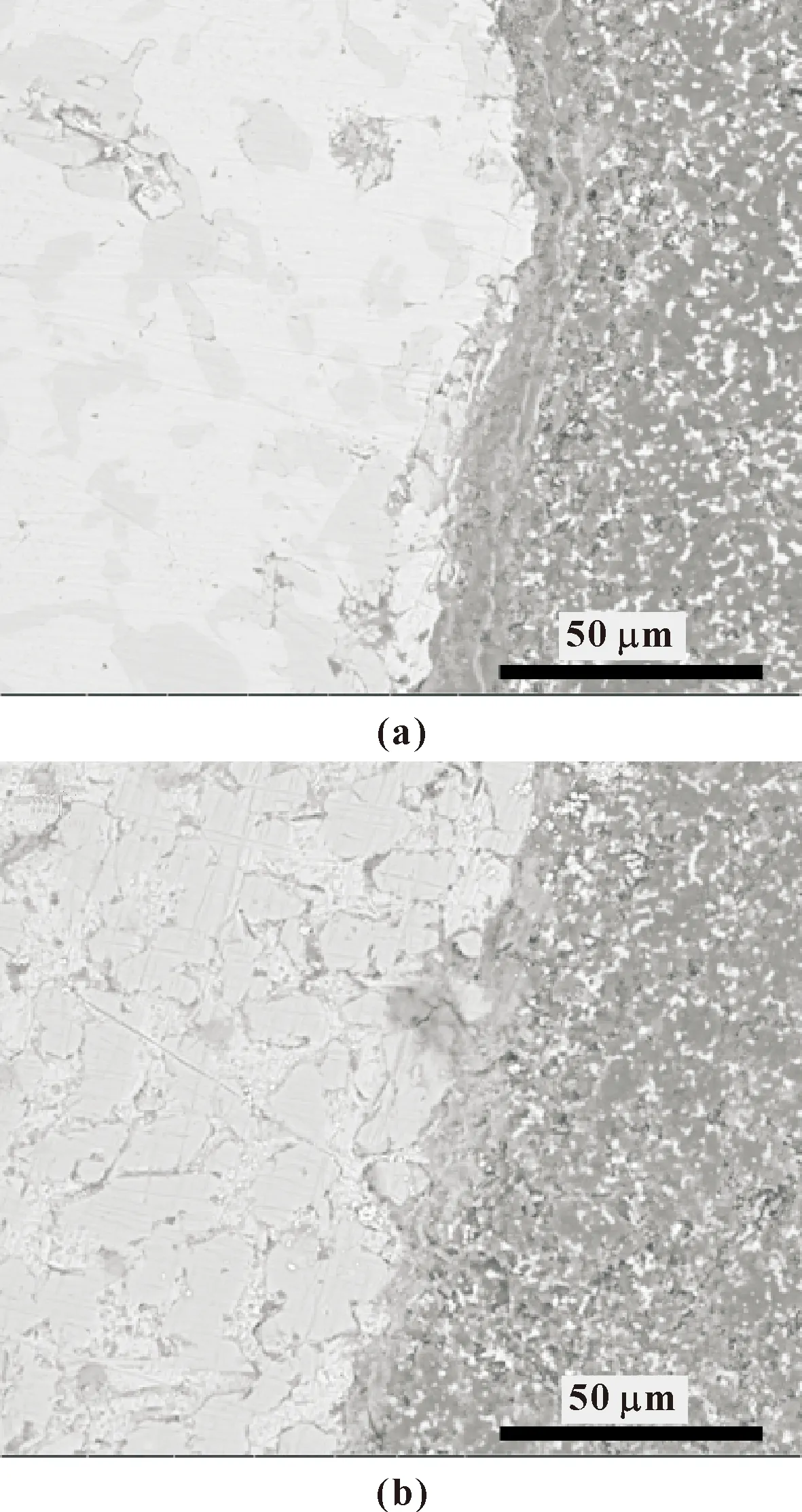

图4所示为ZTA/HCCI复合材料淬火和回火后的SEM形貌。此时作为复合材料基体的高铬铸铁,在热处理后的微观组织为马氏体和碳化物。当材料加热至1 010 ℃时,高铬铸铁基体充分得到奥氏体化,具有极强的脱溶驱动力,使得奥氏体基体完全转变为马氏体。同时,二次碳化物也由M23C6碳化物转变为硬度强度更高的M7C3碳化物。在经过回火后,淬火内应力降低,亚稳相的马氏体基体也转变为更加稳定的回火马氏体。同时高铬铸铁和陶瓷的结合扩散层得到了保留,进一步保持了材料的稳定性与较高的耐磨性。

图4 淬火态复合材料组织(a)和回火态复合材料组织(b)

2.3 三体摩擦磨损分析

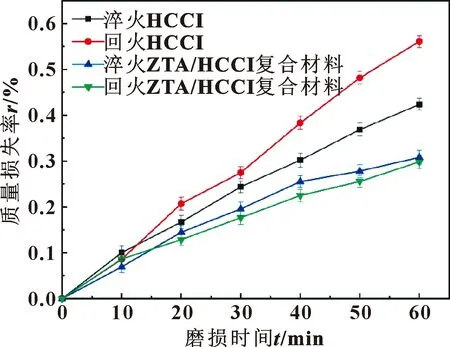

图5所示为HCCI和ZTA/HCCI复合材料在三体摩擦磨损测试后的磨损情况。在摩擦磨损的开始阶段,淬火态复合材料表现出了更高的耐磨性。这是因为高铬铸铁经过淬火后,含有残余奥氏体的马氏体基体是亚稳相,在冲击磨损条件下,相应未回火的马氏体基体发生加工硬化现象,部分残余奥氏体转变为马氏体。这使得淬火态高铬铸铁表面在摩擦磨损的进程中硬度暂时得到了提升,进而耐磨性得到了暂时的提高。回火态高铬铸铁基体中的主要相是相对稳定的回火马氏体,残余奥氏体全部转变为回火马氏体。在回火态高铬铸铁中,加工硬化现象的影响较小,在摩擦磨损开始阶段,耐磨性相对于淬火态较低。对于ZTA/HCCI复合材料,回火态和淬火态表现出相似的耐磨性。ZTA陶瓷起到钉扎作用表现出“阴影效应”,高铬铸铁基体起到承载作用。ZTA/HCCI复合材料在三体摩擦磨损过程中表现出与高铬铸铁相似的磨损行为。淬火态ZTA/HCCI复合材料虽然发生了加工硬化效应,但微裂纹的数目相比回火态复合材料更多,且马氏体基体更容易脱落剥离,加速了磨损进程。

图5 不同材料三体摩擦磨损质量损失率

2.4 磨损形貌分析

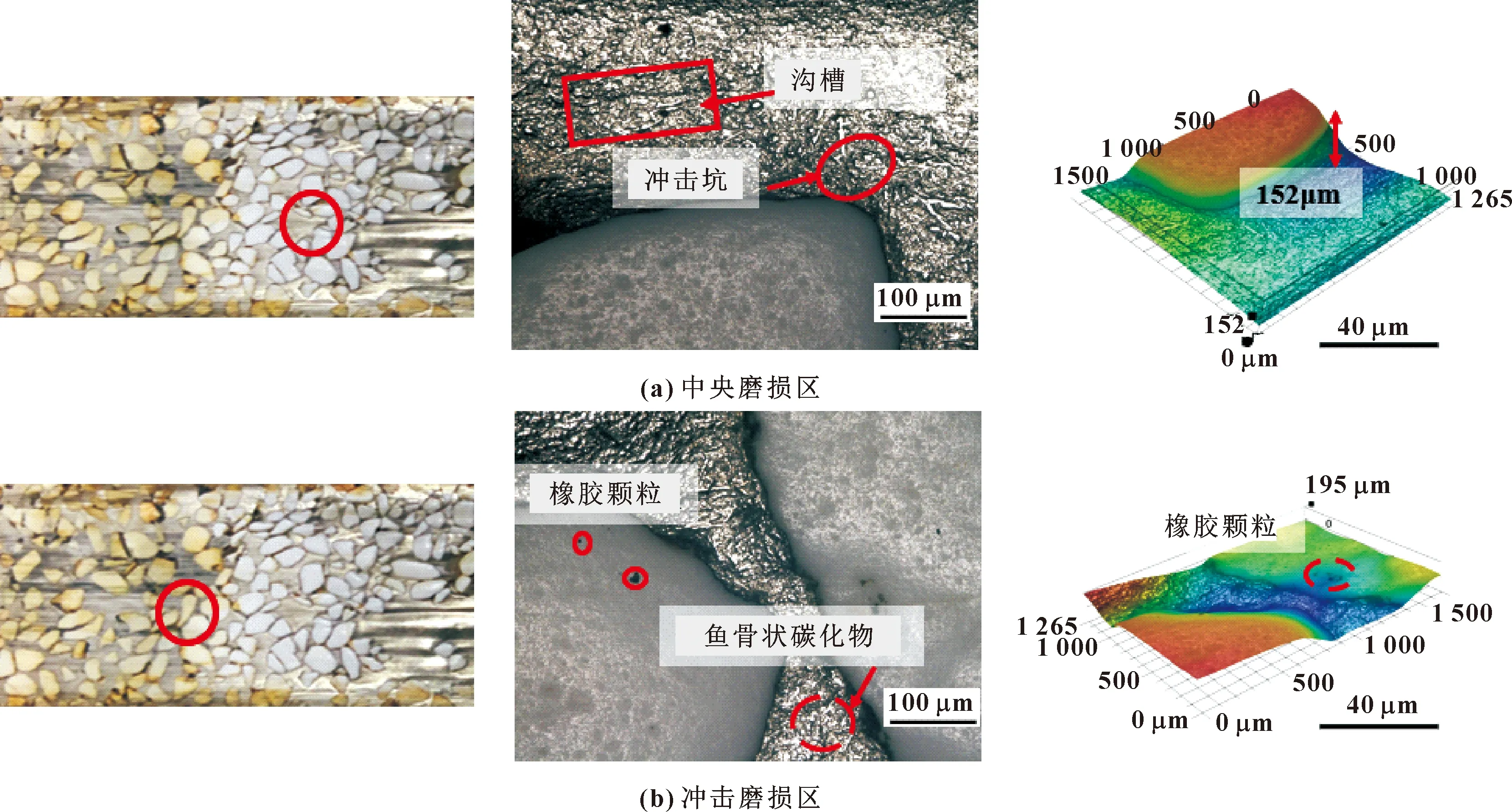

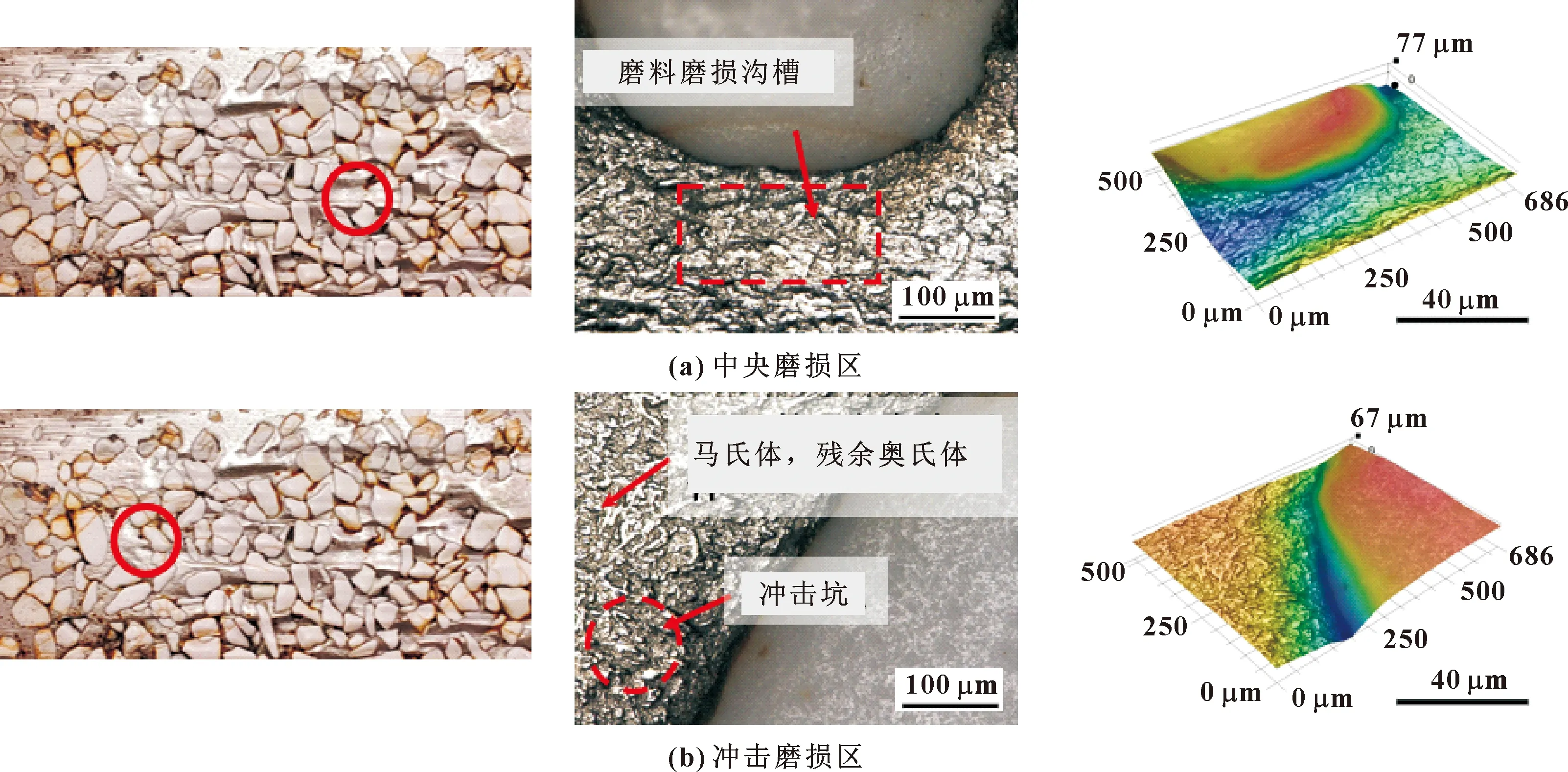

为了更深入了解分析ZTA/HCCI复合材料磨损机制,研究淬火与回火热处理对磨损性能的影响,采用超景深三维显微镜对磨损表面进行观察。材料的磨损区域可分为中央磨损区和冲击磨损区两部分。在磨料冲击下,回火后的ZTA/HCCI复合材料中央磨损区的摩擦表面形貌如图6(a)所示。复合材料中心区同时存在着挤压磨损与冲击磨损。磨损后,样品中心的高铬铸铁基体大部分脱落,ZTA陶瓷颗粒在该区域大量保留。在这一阶段,大部分回火马氏体剥离,部分碳化物保留。挤压磨损槽和马氏体基体中存在的微裂纹加速了磨损过程。此外,虽然使用了合金黏接剂来提高两相之间的润湿性,但并不是所有的ZTA颗粒与高铬铸铁基体都存在良好结合。如图6(a)所示,磨损过程开始阶段就存在ZTA陶瓷颗粒的脱落。在恒定速度磨料作用下,高铬铸铁基体处出现挤压磨损沟槽,同时存在的微裂纹加速了磨损进程,特别是在复合扩散层处。高铬铸铁基体中同时存在沟槽和撞击坑,证明了ZTA陶瓷颗粒的支撑作用。在复合材料磨损过程中,高铬铸铁基体起承载作用,ZTA陶瓷颗粒作为支撑相,起到了“阴影效应”。从图6(a)可以看出,ZTA陶瓷颗粒与高铬铸铁基体存在明显的152 μm的高度差,并在高铬铸铁基体残留有橡胶颗粒,进一步证明了ZTA陶瓷颗粒的支撑作用。

图6(b)所示为淬火回火复合材料经过60 min磨损后冲击磨损区的宏观形貌。由于此时加工硬化的影响,部分残余奥氏体转变为回火马氏体,高铬铸铁基体中的碳化物主要为鱼骨碳化物。在冲击作用下,马氏体基体中存在的微裂纹逐渐扩展,加速了回火马氏体基体的剥离。同时,由于该区域没有橡胶轮的压应力作用,形成了如图6(a)所示的磨粒磨损槽。在ZTA陶瓷颗粒的支撑下,沟槽的其余部分逐渐磨损。在磨损过程中,高铬铸铁和ZTA陶瓷之间的扩散层逐渐暴露剥离,此过程同样延缓了材料的磨损进程。

图6 回火态复合材料摩擦三维表面形貌

图7(a)所示为淬火复合材料中央磨损区的组织形貌。此时高铬铸铁基体的组成为马氏体、残余奥氏体和M7C3碳化物。淬火后,由于淬火过程产生的淬火内应力在两相结合处释放,导致宏观裂纹数目多于回火复合材料。图7(b)所示为淬火复合材料冲击磨损区组织形貌。可见,完全磨损的高铬铸铁基体被ZTA陶瓷所支撑,大部分冲击坑为液滴或长梭形,冲击坑内存在剥离现象;马氏体和残余奥氏体位于底部,中间层为碳化物,随着扩散层的剥离,ZTA陶瓷在顶部逐渐裸露。同时在磨损过程中,加工硬化作用使绝大部分残余奥氏体转变为马氏体,使得在摩擦磨损的开始阶段,未回火态的复合材料耐磨性优于回火态复合材料。但其中存在的腐蚀现象降低了耐磨性,故耐磨性与回火复合材料相差不大。由于没有回火处理,复合材料内部,特别是ZTA陶瓷与高铬铸铁之间的结合扩散层,残余应力较多。在磨损过程中,由于铸造内应力与淬火内应力的作用,会萌生出微裂纹。这些微裂纹形成了腐蚀介质的途径,在相对潮湿的使用条件下,材料发生腐蚀,耐蚀能力下降,进一步导致复合材料的耐磨性降低。

图7 淬火态复合材料摩擦三维表面形貌

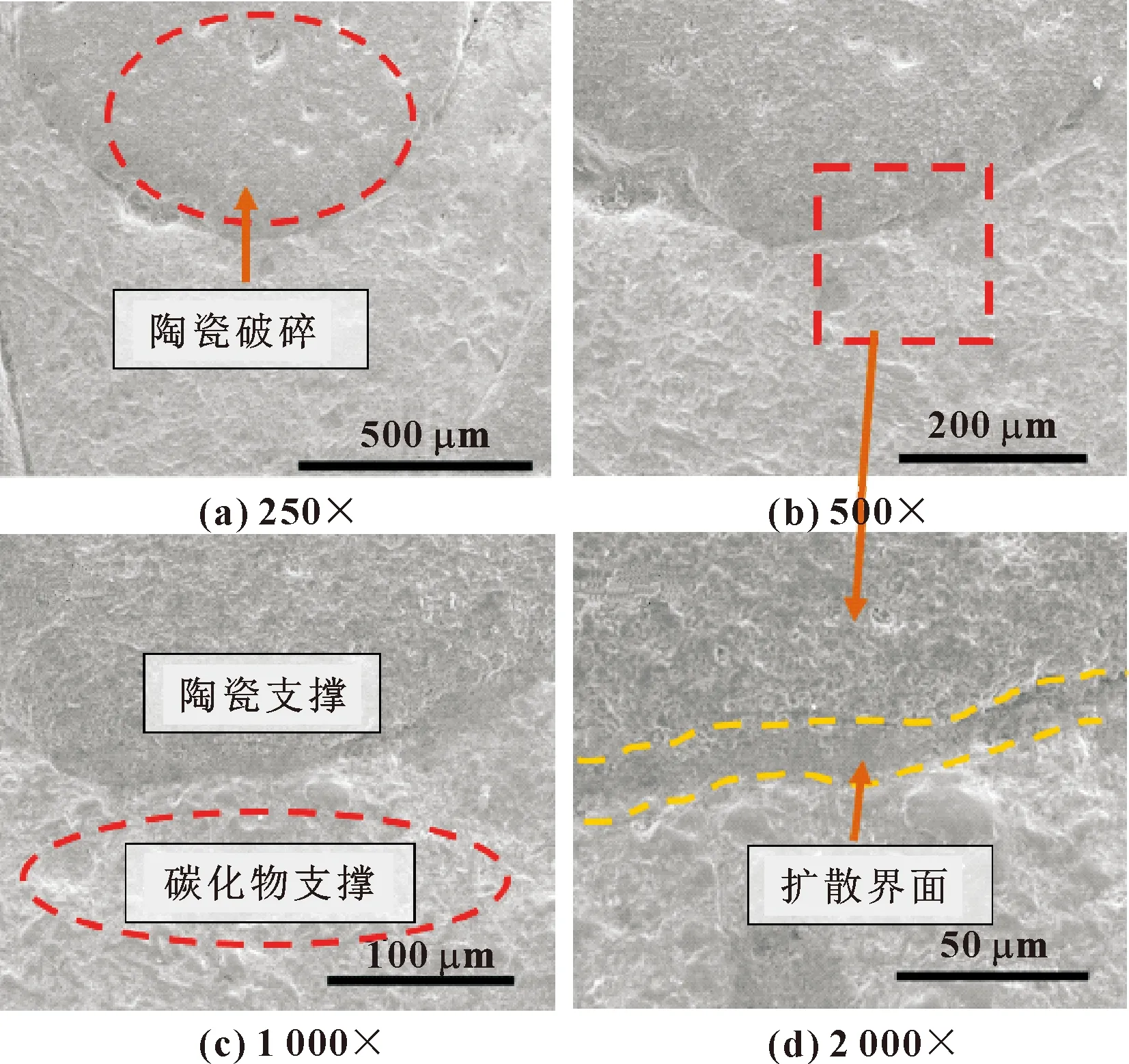

图8所示为回火复合材料中心区的磨损表面形貌。磨损表面从高铬铸铁到复合扩散层再到ZTA陶瓷颗粒均出现明显的沟槽。

图8 回火态复合材料磨损后中央磨损区组织结构

由图8可以看出,在回火马氏体中沟槽深度最大,而碳化物的沟槽深度次之,ZTA陶瓷颗粒中沟槽深度最小。回火马氏体在橡胶轮压应力下全部剥离,而其中暴露在外的碳化物较少,这是由于回火马氏体基体剥离后,部分碳化物随后剥落。试样的中央磨损区受到橡胶轮压缩压应力和磨料冲击作用,大量机械能转化为热能。在磨损表面附近发生应力集中,形成微裂纹的扩展,促进了马氏体基体的脱落。复合材料扩散层的脱落剥离是在高铬铸铁大部分组分剥离后,这延缓了复合材料的磨损。同时在磨损表面,沿着磨损方向上出现犁沟,且在两相间复合扩散层附近更为明显。在磨料冲击与橡胶轮的压缩下,高铬铸铁表面出现冲击坑与挤压孔洞,复合扩散层的初始应力加速了磨损速率。

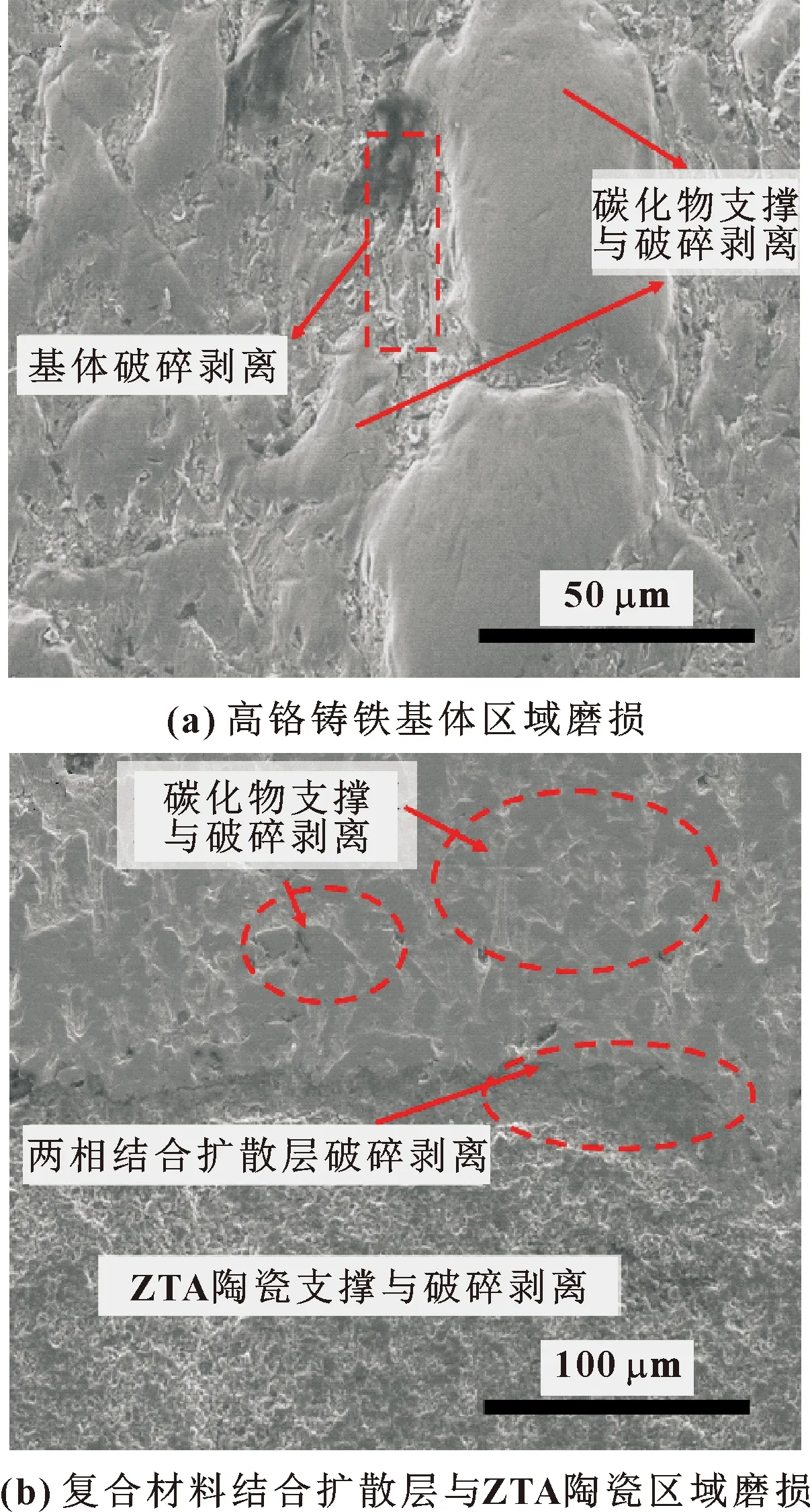

综上,ZTA/HCCI复合材料的磨损过程可归纳为4个阶段(如图9所示):一是马氏体或回火马氏体剥落和加工硬化; 二是碳化物的剥离; 三是复合材料扩散层边界尺寸开始降低并逐步剥离; 四是ZTA陶瓷破碎剥离,复合材料达到失稳状态。

图9 高铬铸铁基体和复合材料结合扩散层与ZTA陶瓷区域磨损示意

3 结论

采用铸渗法制备了ZTA陶瓷/高铬铸铁构型复合耐磨材料,对复合材料进行了淬火与淬火-回火热处理,并与相同热处理工艺的高铬铸铁一同进行三体摩擦磨损实验。主要结论如下:

(1)与热处理后的高铬铸铁相比,淬火态与回火态ZTA/HCCI复合材料的质量损失分别降低了53%和55%,表明材料的整体耐磨性提升了将近一倍。

(2)ZTA陶瓷增强相在复合材料中后起到了骨架支撑作用,显著提高了复合材料整体的耐磨性。在磨损表面,存在着典型的犁沟,基体与强化相的破碎现象。

(3)ZTA陶瓷/高铬铸铁复合材料的磨损过程可归纳为4个阶段:马氏体基体的剥离,碳化物的剥离,复合材料扩散层脱落剥离,ZTA陶瓷剥离脱落,复合材料达到失稳态。